Guía completa de soldadura robótica

En la industria manufacturera, las empresas se esfuerzan constantemente por mejorar la calidad y la productividad mientras mantienen los costos bajos. Para realizar estas mejoras, las empresas de fabricación a menudo recurren a la tecnología, y esto es especialmente cierto en el caso de la soldadura.

La soldadura, en su forma más básica, es el proceso de unir dos materiales mediante la aplicación de calor y presión. Cuando la gente piensa en soldar, la palabra a menudo evoca la imagen de una máscara protectora y un par de guantes gruesos que manejan una antorcha. Si bien la soldadura manual todavía tiene su lugar en la industria, la creciente escasez de soldadores profesionales ha dejado una brecha sustancial. La Sociedad Estadounidense de Soldadura estima que para 2020 habrá una escasez de 290 000 profesionales de la soldadura. Un número cada vez mayor de empresas está invirtiendo en configuraciones de soldadura robótica.

La instalación de un aparato de soldadura robótica requiere mucha consideración, planificación e inversiones significativas en tiempo y dinero. Sin embargo, las empresas que han implementado la soldadura robótica en sus procedimientos han descubierto innumerables beneficios a largo plazo.

Si su empresa está considerando la posibilidad de utilizar la soldadura robótica como parte de su proceso de fabricación de piezas, aquí tiene una guía completa de lo que necesita saber sobre el proceso, su historia y sus beneficios.

¿Qué es la soldadura robótica?

La soldadura robótica, también llamada soldadura automatizada, es el proceso automatizado de usar herramientas programables mecanizadas para soldar y manipular una pieza. Esta aplicación relativamente nueva de la robótica ha llenado el vacío dejado por la creciente escasez de profesionales de la soldadura y se ha hecho cargo de una gran parte de los trabajos de soldadura de la industria norteamericana.

¿Cuánto tiempo ha existido la soldadura robótica?

La historia de la soldadura robótica está profundamente arraigada en la historia de los robots industriales en general, y se remonta a mediados del siglo XX. siglo.

El primer robot programable fue inventado en 1954 por George Devol, y Devol siguió poco después de esta invención con el establecimiento de la primera empresa de robots del mundo, Unimation. Con esta nueva empresa, Devol y sus asociados crearon el primer robot industrial. El modelo, llamado Unimate, se usó en una fábrica de automóviles de General Motors en Nueva Jersey, realizando soldadura por puntos y extrayendo piezas fundidas a presión. Después de esta introducción positiva, el concepto de robot industrial se extendió a todos los rincones del mundo en una década.

A partir de este modelo inicial, el robot industrial siguió mejorando. En 1978, Unimation, financiada por General Motors, creó la Máquina universal programable para ensamblaje, llamada PUMA para abreviar. Muchos laboratorios todavía usan esta versión en la actualidad.

La industria siguió creciendo, con un auge a principios de los años 80. Durante estos años, la industria de la robótica industrial creció tan rápidamente que cada mes ingresaba al mercado un nuevo robot o empresa, lo que aumentaba sustancialmente la competencia y la innovación. En esta década, se mejoraron los brazos robóticos para tener más movilidad y control.

Los procesos continuaron mejorando a lo largo de los años 90, con controles electrónicos mejorando hasta un punto en el que se podían controlar y coordinar varios robots simultáneamente. También se mejoraron las interfaces del operador y se simplificaron y optimizaron los diseños de los robots para permitir un mayor acceso para el mantenimiento y la reparación.

Los avances tecnológicos continúan mejorando la funcionalidad de los robots industriales hasta el día de hoy, solo limitados por los costos de los equipos y la investigación.

¿Cómo funciona un robot de soldadura?

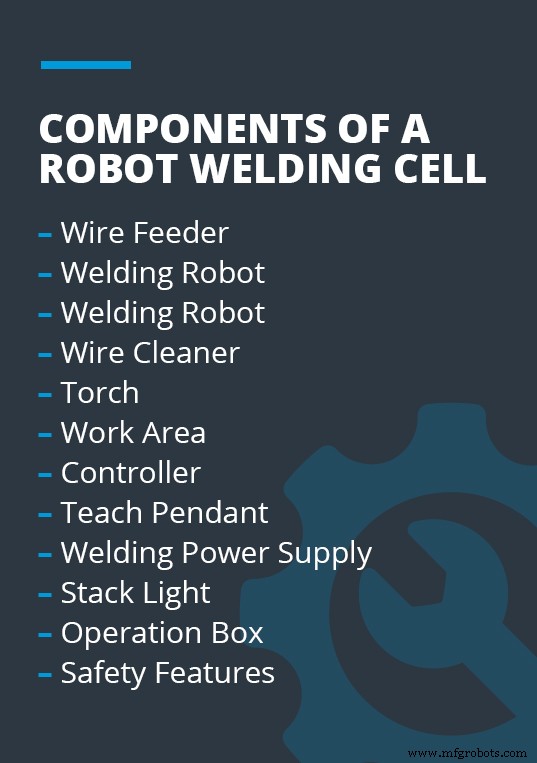

Una unidad de soldadura robótica, también llamada celda de soldadura robótica, consta de varios componentes que trabajan juntos para soldar piezas. Estos componentes incluyen aquellos que participan activamente en la soldadura, así como accesorios y elementos de seguridad para garantizar el buen funcionamiento de la celda.

Estos son los componentes más básicos de una celda de soldadura robótica, todos los cuales son importantes para el proceso de soldadura robótica:

- Alimentador de alambre: Esto mueve el alambre de relleno hacia el robot a una velocidad programada. Este alambre de relleno se usa a menudo para agregar material a una soldadura para soportar la unión.

- Robot de soldadura: Esto incluye el robot y la herramienta al final del brazo, generalmente una antorcha u otro manipulador. Estos robots vienen en dos tipos:robots articulados y robots rectilíneos. Los robots rectilíneos pueden mover su brazo principal en tres direcciones y girar una muñeca al final del brazo. Los robots articulados tienen juntas giratorias, lo que permite una mayor libertad de movimiento y rango de movimiento fuera de las tres dimensiones.

- Limpiador de cables: El limpiador se usa para eliminar las salpicaduras de la antorcha entre ciclos de trabajo, lo que prolonga la vida útil del equipo.

- Antorcha: La antorcha usa energía que fluye a un electrodo para calentar y unir metales. Las unidades de soldadura por arco también tienen un aparato de protección contra arco incluido en la antorcha. Además, se suele incluir una unidad de refrigeración por aire o por agua.

- Área de trabajo: Aquí es donde se colocan y sujetan las piezas para que el robot las suelde. Los accesorios mantienen las piezas en su lugar mientras el robot completa sus soldaduras.

- Controlador: Este componente es efectivamente el "cerebro" de la celda de soldadura, suministrando energía e instrucciones al robot usando programas almacenados.

- Enseñar colgante: Este sistema de interfaz portátil permite al operador establecer parámetros de soldadura, mover manualmente el robot e ingresar nuevos programas.

- Fuente de alimentación de soldadura: Esto suministra energía a la antorcha de soldadura. Esto variará en tamaño y rendimiento según los requisitos de las piezas que se van a soldar. La fuente de alimentación difiere ligeramente dependiendo de si la celda es una unidad de soldadura por arco o una unidad de soldadura por puntos.

- Pila de luz: Esta luz indica lo que está haciendo la célula en un momento dado. Por lo general, una luz roja indica una parada de emergencia, una luz naranja significa que el robot se está programando y una luz verde significa que la celda se está ejecutando automáticamente.

- Cuadro de operaciones: Este cuadro contiene controles para iniciar y detener una celda, y contiene botones para cada función, incluido un botón de reinicio para reiniciar la celda después de que se haya resuelto un mal funcionamiento.

- Características de seguridad: La mayoría de las máquinas de soldadura robótica incluirán características de seguridad para evitar daños a los trabajadores y operadores. Estos incluyen cercas, protección contra arcos, puertas de acceso y otras características para reducir la exposición de los trabajadores a la luz, los humos y el movimiento peligrosos mientras funciona una celda.

Los programas se ingresan a través de la consola portátil y se guardan en el controlador, que le dice al robot qué hacer. Estos programas mueven el robot de soldadura y manipulan la antorcha en el extremo de su brazo, colocándola exactamente donde debe estar en cualquier punto. La antorcha se calienta, utilizando una fuente de alimentación para generar suficiente calor en el metal para fusionar las partes de forma permanente. El alimentador de alambre alimenta material adicional al brazo del robot para hacer esto. Entre piezas, el brazo mueve el soplete hacia el limpiador de alambre para eliminar cualquier salpicadura.

¿Qué es el proceso de soldadura robótica?

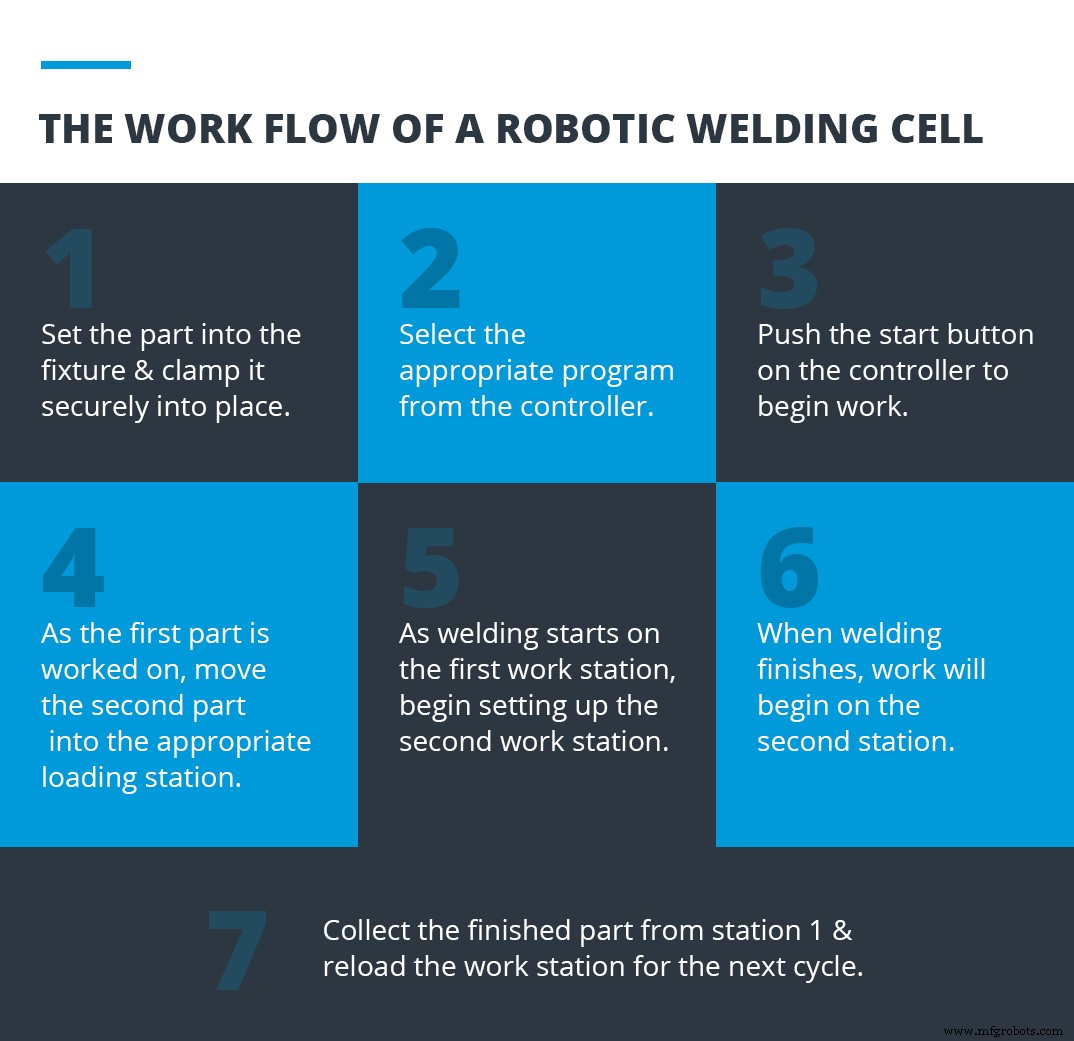

El flujo de trabajo de una celda de soldadura robótica consiste en una serie de pasos monitoreados de cerca. Estos pasos son:

1. Coloque la pieza en el accesorio y sujétela firmemente en su lugar.

2. Seleccione el programa apropiado del controlador. Alternativamente, si el programa apropiado no está disponible, programe el controlador utilizando el dispositivo de programación.

3. Presione el botón de inicio en el controlador para comenzar a trabajar.

4. A medida que se trabaja en la primera parte, mueva la segunda parte a la estación de carga adecuada.

5. Cuando comience la soldadura en la primera estación de trabajo, comience a configurar la segunda estación de trabajo.

6. Cuando finalice la soldadura, se comenzará a trabajar en la segunda estación.

7. Recoja la pieza terminada de la estación 1 y vuelva a cargar la estación de trabajo para el siguiente ciclo.

Las funciones específicas y las complejidades varían según la celda de soldadura robótica particular que se utilice, pero la mayoría seguirá este procedimiento general.

¿Cómo se utilizan los robots en la industria de la soldadura?

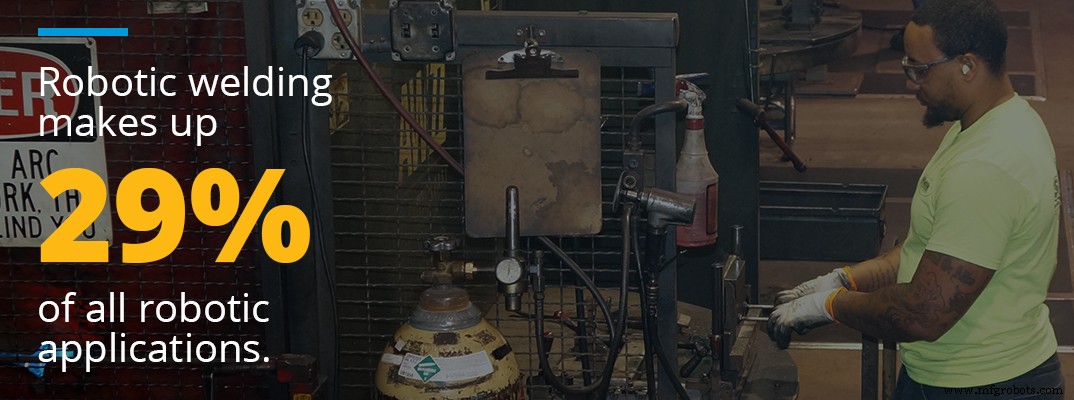

La soldadura robótica representa el 29% de todas las aplicaciones robóticas en la industria, superada solo por el manejo robótico de materiales. La soldadura automática se usa más comúnmente en las industrias de fabricación e ingeniería para aumentar la eficiencia de las empresas y los laboratorios.

Más comúnmente, se utilizan para soldadura por puntos de resistencia y soldadura por arco para grandes cantidades de producto. Estos dos procesos se describen en detalle a continuación:

Soldadura por puntos por resistencia

La soldadura por resistencia robótica es una forma económica de soldar dos piezas de chapa en un solo punto o lugar. Este tipo de soldadura se ve comúnmente en la industria de fabricación de automóviles, donde se usa para soldar láminas de metal en forma de automóvil. Muchos de los soldadores por puntos en la industria automotriz son robóticos y se pueden ver trabajando en líneas de ensamblaje de automóviles.

El proceso de soldadura por puntos funciona aplicando dos electrodos de aleación de cobre a las piezas que se fusionan y pasando una corriente a través de los materiales. La corriente calienta el metal y hace que se derrita, formando un charco entre las piezas en el lugar aplicado. Al enfriarse, las piezas se fusionan.

Los soldadores robóticos son ideales para esta aplicación, ya que pueden colocar varios puntos de soldadura con extrema precisión y eficiencia.

Soldadura por arco

La soldadura por arco robótica ha crecido como industria recientemente, pero rápidamente se está poniendo al día con la soldadura por puntos como el método de soldadura robótica más popular. El proceso utiliza una fuente de alimentación para generar un arco eléctrico entre un electrodo montado en una antorcha y el metal. Este arco produce una temperatura de alrededor de 6500 grados Fahrenheit en la punta de la antorcha. Esto calienta el metal, produciendo un charco de metal fundido debajo de la antorcha que se solidifica al enfriarse. Al enfriarse, las partes se fusionan permanentemente.

Debido a las temperaturas extremadamente altas que se producen, los metales involucrados en este proceso a menudo reaccionan químicamente con el oxígeno y el nitrógeno del aire circundante. Esto puede comprometer la integridad de la unión soldada. Por esta razón, muchos procesos de soldadura por arco involucran un proceso llamado blindaje de arco. Este proceso cubre el arco y el metal fundido con un escudo protector de gas o vapor, minimizando el contacto entre el metal fundido y el aire circundante.

El calor extremo y las reacciones químicas involucradas en la soldadura por arco la convierten en una aplicación perfecta para la robótica, ya que reduce la exposición de los trabajadores y operadores a estos riesgos.

¿Cuáles son las ventajas de la soldadura robótica?

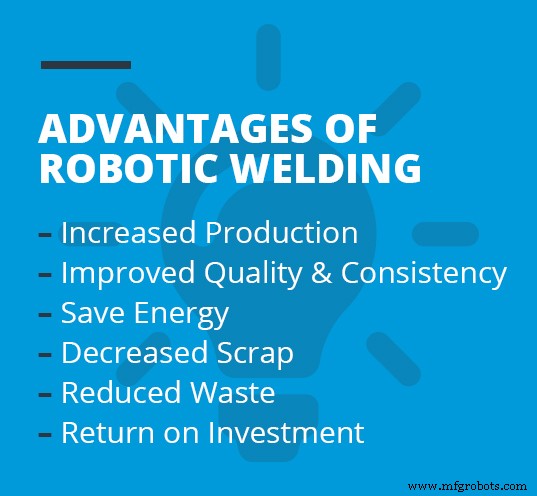

La implementación de una configuración de soldadura robótica requiere una importante inversión de tiempo y dinero. Sin embargo, los beneficios del sistema superan con creces los beneficios de la soldadura tradicional, y los costos del sistema se recuperan rápidamente con una mayor productividad, una mejor calidad y menos desechos.

Los equipos de soldadura de los Estados Unidos se benefician de la soldadura robótica debido a los siguientes beneficios:

Aumento de la producción

Los sistemas de soldadura robótica hacen el trabajo de manera rápida y eficiente, cometen menos errores que sus contrapartes humanas y aumentan enormemente la velocidad de producción. Además, los robots pueden trabajar las 24 horas del día, los 7 días de la semana, a diferencia de los trabajadores humanos que necesitan dormir, descansar y tomar vacaciones. Los operadores humanos suelen tener menos del 50 % del tiempo de encendido del arco, y los porcentajes humanos de tiempo encendido disminuyen a medida que la fatiga se establece más adelante en el turno. Los robots, por otro lado, tienen un tiempo de arco encendido del 75% al 80%. Este número aumenta al 95 % para piezas con costuras más largas.

Calidad y coherencia mejoradas

El sistema automatizado crea soldaduras consistentes con una precisión extremadamente cercana, colocando soldaduras de la misma calidad en el mismo lugar repetidamente sin fatigarse. La precisión de estos sistemas también reduce las salpicaduras, lo que da como resultado costuras más limpias. Sin embargo, esto no elimina los errores y defectos:el mal funcionamiento o el equipo dañado o la programación incorrecta pueden provocar defectos en el producto. Afortunadamente, ambos problemas pueden ser prevenidos por técnicos certificados en soldadura robótica.

Ahorra energía

Los sistemas de soldadura automatizados conservan energía al funcionar de manera constante, lo que reduce las costosas puestas en marcha. Además, los robots no sueldan en exceso y reducen la necesidad de soldadura correctiva, reduciendo el gasto de energía.

Disminución de chatarra

El error humano siempre es posible, incluso con los soldadores más hábiles. Sin embargo, cada movimiento que realiza un robot de soldadura está planificado y automatizado, lo que reduce los errores y, por lo tanto, reduce la cantidad de piezas desechadas. En trabajos de mayor valor, esto puede ser un factor crucial para mantenerse dentro del presupuesto.

Residuos reducidos

Los consumibles son otra fuente de desperdicio. Los consumibles incluyen boquillas y otros componentes con una vida útil relativamente corta que se reemplazan después de un cierto número de usos. Las unidades de soldadura robótica aumentan la velocidad de soldadura y minimizan el uso excesivo de energía, lo que aumenta la vida útil de cada componente consumible. Esto significa que los nuevos consumibles se compran con menos frecuencia, lo que ahorra costos.

Retorno de la Inversión

La mayoría de las empresas encontrarán que, para proyectos más grandes, la eficiencia, la precisión y el ahorro de costos de la soldadura robótica compensan con creces el costo de instalación inicial cuando se trabaja con una empresa de fabricación de metal.

La combinación de mayores velocidades, soldaduras de mayor calidad y menos desechos contribuyen a este rápido retorno de la inversión. Este rendimiento aumenta aún más cuando se consideran los costos de energía reducidos y las posibilidades minimizadas de sobresoldadura. Cambiar a un proceso de soldadura robótica puede ayudar a la empresa a ahorrar significativamente en costos generales.

Para calcular un retorno aproximado de la inversión, una empresa puede evaluar los tiempos de ciclo parcial actuales y compararlos con los tiempos de ciclo potenciales para una configuración de soldadura robótica. Otros ahorros en residuos, mano de obra y energía también se pueden vincular a la estimación para obtener un número más preciso.

¿Cómo elegir un fabricante por contrato con una configuración de soldadura robótica de alta calidad?

Un buen fabricante por contrato invierte no solo en profesionales altamente capacitados, sino también en configuraciones de soldadura robótica que brinden la mejor calidad y valor al monitorear las pistolas MIG y los consumibles y buscar los periféricos apropiados para la máquina:

Pistolas MIG

Las pistolas MIG deben seleccionarse cuidadosamente para adaptarse a las necesidades del modelo particular que se utiliza en la configuración de soldadura robótica. Las empresas deben elegir pistolas MIG con el amperaje y la capacidad de enfriamiento adecuados para la aplicación. El amperaje o el enfriamiento inadecuados pueden hacer que la máquina falle, mientras que comprar una pistola con más capacidad de amperaje de la necesaria es una pérdida de dinero, ya que el precio de una pistola MIG robótica es directamente proporcional al amperaje que ofrece.

Consumibles

Los consumibles, como puntas de contacto, boquillas, cabezales de retención y revestimientos, también deben seleccionarse y manejarse con cuidado. Se deben seleccionar diferentes boquillas y puntas de contacto para diferentes aplicaciones:se deben usar consumibles de trabajo estándar para aplicaciones de bajo amperaje o aplicaciones con tiempos de arco más cortos, mientras que se deben usar consumibles de trabajo pesado, que son más caros que las versiones estándar, para aplicaciones de tiempo de alto amperaje o alto arco para reducir la cantidad de tiempo de inactividad necesario para cambiarlas.

Periféricos

Un periférico es cualquier pieza de equipo adicional que se puede integrar en el sistema de soldadura robótica. El uso del tipo adecuado de periféricos puede maximizar el rendimiento de la configuración. Aunque los periféricos tienen un costo inicial, pueden aumentar el retorno de la inversión en soldadura robótica al mejorar el rendimiento de la configuración, aumentar la vida útil de los consumibles y reducir la probabilidad de defectos de soldadura.

Algunos periféricos potencialmente útiles incluyen:

- Estación de limpieza de boquillas: También conocido como escariador o limpiador de salpicaduras. Este periférico limpia la boquilla de suciedad, desechos y salpicaduras durante los pases de rutina en la operación de soldadura. Esto ayuda a prevenir la pérdida de cobertura que podría provocar defectos y volver a trabajar en la soldadura. Esto también aumenta la vida útil de los consumibles, lo que reduce la frecuencia de los cambios.

- Pulverizadores antisalpicaduras: Este periférico aumenta la vida útil de los consumibles al agregar un compuesto antisalpicaduras en los consumibles que actúa como una barrera protectora. Al igual que la estación de limpieza de boquillas, esto evita la pérdida de cobertura y reduce la frecuencia de los cambios de consumibles.

- Cortadores de alambre: Para los robots de soldadura por arco, las unidades requieren que un cable sobresalga cuando se inicia un arco. Un cortador de alambre corta el alambre de soldadura a una longitud específica, eliminando cualquier inconsistencia en la longitud y calidad del alambre. Esto da como resultado inicios de arco más confiables y soldaduras más consistentes.

- Montaje de brazo: Para determinadas configuraciones, la colisión es un riesgo que debe tenerse en cuenta. Para los robots con software de detección de colisiones, se necesita un soporte de brazo sólido para proteger el equipo manteniéndolo en su lugar mientras el robot detecta la colisión y se apaga.

- Embrague: Para los robots sin detección de colisiones, se necesita un embrague para proteger el equipo de colisiones. El embrague reconoce el impacto físico de una colisión y envía una señal eléctrica al controlador del robot que hace que el sistema se detenga, evitando daños mayores.

Todos estos periféricos pueden ayudar a proteger y aumentar la productividad de los equipos de soldadura robótica.

¿Quién debe operar una unidad de soldadura robótica?

La soldadura robótica requiere supervisión y mantenimiento constantes por parte de un operador capacitado. Si nadie en el grupo de talentos actual de la empresa tiene experiencia previa en soldadura robótica, lo mejor para la empresa es contratar una empresa de fabricación de metales con operadores certificados de unidades de soldadura robótica en el personal.

Un técnico capacitado podrá maximizar el tiempo de actividad en el proyecto al programar y realizar un mantenimiento preventivo regular en el sistema. Esto ayuda a minimizar el tiempo de inactividad innecesario y garantiza que el sistema funcione sin problemas:todos los beneficios se trasladan a su proyecto.

La contratación de un fabricante por contrato con técnicos de soldadura robótica certificados puede ser un método más rentable. Muy pocas empresas se especializan en soldadura robótica, especialmente dentro de los Estados Unidos, con un personal profesional altamente capacitado que sabe exactamente cómo trabajar con celdas de soldadura robótica para producir los mejores resultados para su producto. Fairlawn Tool, Inc. es una de estas empresas, que brinda un servicio de soldadura robótica de calidad a nuestros clientes por parte de un equipo de soldadura certificado por AWS.

En Fairlawn Tool, Inc., consideramos que la soldadura robótica es una parte integral de nuestro proceso de producción para ayudar a reducir los costos generales para nuestros clientes, ayudándolos a obtener productos de la más alta calidad al menor costo. Además, también ofrecemos con orgullo servicios de soldadura manual que se adaptan bien a pedidos comerciales más pequeños y altamente personalizados. En la mayoría de los casos, la soldadura manual se puede combinar con la soldadura robótica para obtener lo mejor de ambos enfoques. Nos enorgullecemos de la calidad constante, sin importar cuán grande sea el proyecto de fabricación, porque queremos asegurarnos de que cada unidad supere sus expectativas.

Fairlawn Tool es un fabricante por contrato de servicio completo para todas sus necesidades de fabricación de metal. Al manejar cada parte del proceso internamente desde nuestra ubicación de fábrica en Maryland, podemos garantizar el más alto nivel de calidad a un precio competitivo. Siempre nos complace ayudar a responder cualquier pregunta y consultar sobre el mejor enfoque para su empresa.

Contáctenos hoy para hablar con nosotros sobre sus próximos proyectos de fabricación de metal.

Tecnología Industrial

- Desafíos y mejores prácticas de programación de soldadura robótica

- La guía definitiva sobre soldadura robótica en la fabricación

- Prácticas recomendadas para soldadura robótica

- ¿Qué es la soldadura robótica? - Proceso y aplicación

- Una guía completa para soldar acero inoxidable

- Cómo soldar aleaciones de níquel:una guía completa

- Cómo soldar aluminio:una guía completa

- Una guía para la soldadura con plomo:consejos y técnicas

- ¿Qué son los electrodos de soldadura? - Una guía completa

- ¿Qué es la soldadura de aluminio con gas? - Una guía completa

- Soldadura MIG vs TIG:Guía completa para elegir el método correcto