¿Qué es Tool Life? Cómo optimizar herramientas con datos de máquina

El costo de las herramientas combinado con el desecho de las piezas defectuosas hace que prolongar la vida útil de las herramientas sea un objetivo importante para las empresas de corte de metales. El mecanizado tradicional se basaba en configuraciones determinadas experimentalmente para determinar la vida útil de una máquina herramienta. Los operadores podían registrar los recuentos de piezas hasta que una herramienta fallara o comenzara a desarrollarse sin piezas especificadas. El promedio de estos conteos de partes podría usarse para establecer un umbral para la vida útil de la herramienta. Como alternativa, podrían utilizar el recuento de piezas proporcionado por el OEM de la máquina herramienta para establecer la cadencia del cambio de herramienta.

Estas soluciones son inexactas, lo que lleva a una de dos cosas:

- Una herramienta está infrautilizada, lo que significa que se reemplaza antes de que llegue al final de su vida útil

- Se sobreutiliza una herramienta, lo que genera piezas de desecho y tiempo de inactividad

El monitoreo de herramientas permite a los fabricantes monitorear y optimizar la vida útil de sus herramientas para garantizar que puedan obtener el mayor ROI de sus herramientas sin sufrir las consecuencias de fallas catastróficas de herramientas.

¿Qué es la vida útil de la herramienta?

La vida de la herramienta se refiere a la vida útil de una máquina herramienta. Se puede expresar en la cantidad de piezas buenas que una determinada herramienta es capaz de mecanizar. Una vez que una herramienta se desgasta hasta el punto de que las piezas que se están creando están fuera de especificación, su vida útil ha terminado y la herramienta debe reemplazarse.

El desgaste de la herramienta, la falla de la herramienta y la vida útil de la herramienta son una realidad del mecanizado CNC. Todas las herramientas experimentan desgaste y eventualmente fallarán si continúan funcionando. Sin embargo, es en la gestión eficaz de la vida útil de la herramienta que los fabricantes pueden impulsar el uso más eficiente de sus máquinas herramienta.

La única forma posible de aumentar la vida útil de la máquina-herramienta y, al mismo tiempo, evitar las piezas de desecho y las fallas es recopilar datos de la máquina-herramienta y utilizarlos para determinar cuándo se debe realizar un cambio de herramienta.

Todas las herramientas tienen curvas de vida útil predecibles:el período de tiempo que se espera que una herramienta dure y produzca piezas con los estándares de calidad deseados. Sin embargo, la vida útil de la herramienta puede ser difícil de determinar con precisión, especialmente si se hace manualmente, debido a la amplia variedad de factores que afectan la vida útil de una herramienta. Por ejemplo, el material sobre el que se trabaja, el tipo de corte, la velocidad y los avances, etc.

Fuente

7 formas de mejorar la vida útil de la herramienta

Si bien ninguna herramienta dura para siempre, hay muchos factores que afectan la vida útil de la herramienta. Estos son algunos métodos para reducir el desgaste de las herramientas:

1. Utilice velocidades y avances adecuados

Mientras la herramienta de corte gira, taladra o corta a una velocidad de corte establecida, también se desplaza a lo largo de la pieza de trabajo. El uso de los ajustes correctos de velocidad y avance aumentará significativamente la vida útil de la herramienta. Si bien el tiempo de corte real siempre es una consideración, la configuración adecuada de velocidad y avance puede prolongar la vida útil de la herramienta.

2. Aplicar fluido de corte

El proceso de corte genera mucho calor debido al contacto de metal con metal. El tipo correcto de fluido de corte y la cantidad correcta de aplicación de fluido prolongarán la vida útil de la herramienta.

3. No vuelva a cortar las virutas

Las virutas son la forma de eliminar el material metálico de la pieza de trabajo después del corte. También se llevan el exceso de calor generado durante el corte. Sin embargo, los ajustes deben ser correctos para evitar que se vuelvan a cortar las virutas, lo que resulta en un aumento del desgaste en incidencia, desgaste en cráteres y otras causas de desgaste de la herramienta.

4. Utilice las herramientas adecuadas

La complejidad de la pieza de trabajo, la rugosidad de la superficie, la precisión de mecanizado requerida, los requisitos de tolerancia para la pieza terminada y otras consideraciones son críticas. Por ejemplo, algunas piezas de trabajo pueden ser lo suficientemente fuertes como para necesitar una herramienta de acero de alta velocidad. Conocer estos parámetros ayudará a seleccionar la herramienta adecuada para la combinación de factores.

5. Distribuya el desgaste sobre el borde de corte

Los programas y planes de corte deben diseñarse para utilizar la mayor cantidad posible de tecnología de punta. El enfoque continuo en una parte de la herramienta de corte puede aumentar el desgaste de la herramienta.

6. Agotamiento del control

La antigüedad del equipo puede afectar el descentramiento en el mecanizado. Las máquinas modernas pueden tener un portaherramientas automatizado. Este portaherramientas garantiza el posicionamiento y la fijación adecuados de la herramienta. Para las máquinas más antiguas, el descentramiento proviene de desalinear o asegurar el centro del eje de la herramienta en relación con la línea central del eje central y puede resultar en piezas desechadas y una menor vida útil de la herramienta.

7. Desviación del control

A medida que aumenta el calor y se realiza el corte, se producen tremendas fuerzas de corte a medida que las características del material afectan tanto a la herramienta como a la pieza de trabajo. Las virutas que se forman como metal se eliminan y salen de la pieza de trabajo cuando se acumulan. Si las variables no son correctas, esto puede doblar o desviar la herramienta.

Factores que influyen en la vida útil de la herramienta

Usando un cálculo de la curva de vida útil de la herramienta como la Ecuación de vida útil de la herramienta de Taylor, se pueden trazar diferentes factores para proyectar diferentes curvas de vida útil para una herramienta dependiendo de la combinación de variables que se aplique. Estos incluyen:

Tasa de corte

Más rápido no siempre es mejor. La dureza de la pieza de trabajo, los diferentes materiales de la herramienta, la complejidad de los cortes y otros factores significan una tasa óptima para cada combinación de factores.

Velocidad de avance y profundidad de corte

Al igual que la velocidad de corte, también se pueden optimizar la velocidad de avance y la profundidad de corte. Y ese punto óptimo vendrá determinado por la agresividad del corte requerido.

Dureza de la pieza de trabajo

Las herramientas que se usan para cortar materiales muy duros se desgastarán más rápido que las que se usan para cortar metales más blandos. La diferente dureza de la pieza de trabajo puede desencadenar diferentes tipos de desgaste de la herramienta. El borde acumulado puede ocurrir en metales blandos como el aluminio. Los metales como el titanio pueden provocar fallas catastróficas en una herramienta incorrecta.

Material de la herramienta

Al igual que la dureza de la pieza de trabajo, el material de la herramienta debe tener características de rendimiento que cumplan o superen la pieza cortada. Algunas herramientas pueden endurecerse especialmente para trabajar con material de acero endurecido de por vida o metales exóticos como el titanio. Pero también deben estar diseñados para trabajar con metales que tienen un mal acabado superficial.

Tipo de Corte

Algunas herramientas de corte imparten una ligera abrasión para crear un acabado superficial. Otros son más agresivos. Al igual que la velocidad de corte y la tasa de avance, el tipo de corte debe tenerse en cuenta al trazar las curvas de vida útil de la herramienta y reducir el desgaste.

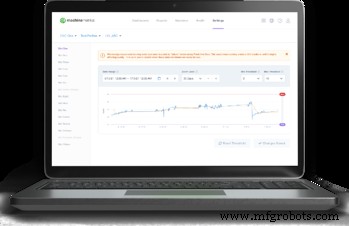

Uso de MachineMetrics para extender y optimizar la vida útil de la herramienta

MachineMetrics Tool Monitoring captura datos de la máquina directamente desde el control de la máquina, proporcionando datos precisos en tiempo real sobre el rendimiento y el estado de la máquina. Se pueden recopilar datos para monitorear la máquina herramienta y desarrollar umbrales para cuando la falla de la herramienta sea inminente.

Uso de umbrales para determinar cuándo una herramienta está llegando al final de su vida útil para poder cambiarla.

Uso de umbrales para determinar cuándo una herramienta está llegando al final de su vida útil para poder cambiarla.

Además, estos datos se pueden utilizar para desarrollar algoritmos para predecir y prevenir fallas catastróficas de máquinas herramienta. En lugar de recopilar manualmente los recuentos de piezas o utilizar la recomendación de vida útil de la herramienta del OEM de una máquina herramienta, los usuarios pueden aprovechar los datos precisos de la máquina herramienta para establecer parámetros de vida útil de la herramienta más efectivos.

El análisis de la máquina herramienta se puede aprovechar para optimizar los procesos en torno a la máquina, lo que permite la comunicación y la automatización que respaldan la maximización de la vida útil de la herramienta. Por ejemplo, los operadores pueden ser notificados de una falla inminente de la herramienta para reemplazar proactivamente la máquina herramienta.

Esto asegura varios beneficios importantes:

- Se pueden evitar fallas catastróficas de herramientas

- Reducción del tiempo de inactividad por fallas de herramientas o fallas excesivas de herramientas

- Vida útil de la herramienta maximizada para garantizar el mayor ROI de su inversión en herramientas

- Productos de mayor calidad con mayor rendimiento en la primera pasada

Estudio de caso:cómo BC Machining predice y previene fallas de herramientas

“Anteriormente, a menudo perdíamos un tercio de las piezas de nuestro turno, sin mencionar que pasábamos al menos una hora clasificando las piezas para identificar la chatarra. Desde que usamos la tecnología predictiva de rotura de herramientas de MachineMetrics, ese desperdicio se ha eliminado”.

- Mike Driskell, ingeniero de fabricación, BC Machining

BC Machining, un fabricante de piezas metálicas fabricadas, estaba produciendo cantidades tan grandes de chatarra que se vio obligado a hacer funcionar sus máquinas al 200 % de su capacidad solo para alcanzar sus objetivos de producción. Sin información sobre cuándo las herramientas estaban desgastadas o a punto de romperse, BC Machining acumuló costos significativos por producir chatarra y reemplazar las herramientas rotas.

Para evitar la producción de desechos y maximizar la vida útil de la herramienta, se asociaron con MachineMetrics. Lea nuestro estudio de caso para saber cómo BC Machining prácticamente erradicó los desechos por desgaste de herramientas, redujo significativamente sus tiempos de cambio y ahorró $72 mil por máquina al año.

Lea el estudio de caso completo.

Tecnología Industrial

- Cómo evitar errores con los proyectos de análisis de datos

- ¡¿Qué hago con los datos ?!

- Cómo optimizar sus proyectos eléctricos con E3.schematic

- ¿Qué es la fabricación ajustada? Cómo optimizar con la automatización flexible

- Cómo construir un sistema de fabricación flexible con automatización de máquinas herramienta CNC

- ¿Qué es la máquina cepilladora? Definición, partes y tipos

- ¿Cómo funciona la máquina moldeadora?

- Herramientas inteligentes:cómo el sistema de gestión sin contacto de Haimer ayuda a reducir los costos de fabricación

- Buenas vibraciones:cómo optimizar las configuraciones de su máquina para minimizar las vibraciones

- Qué es SPC:cómo los fabricantes estabilizan la producción de mecanizado

- Cómo agregar una nueva herramienta