Diseño de puertas de moldeo por inyección:una guía definitiva para la fabricación de plástico

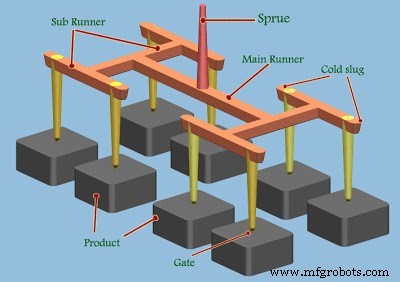

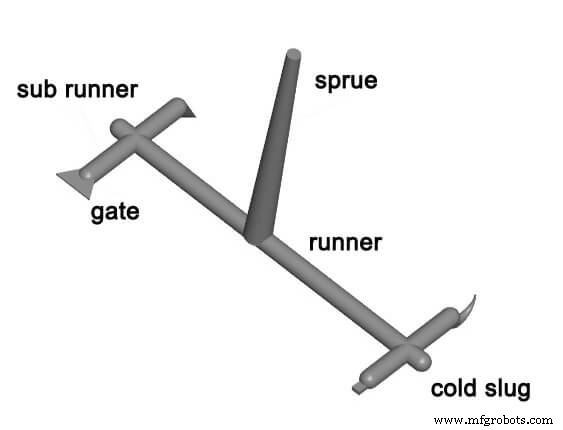

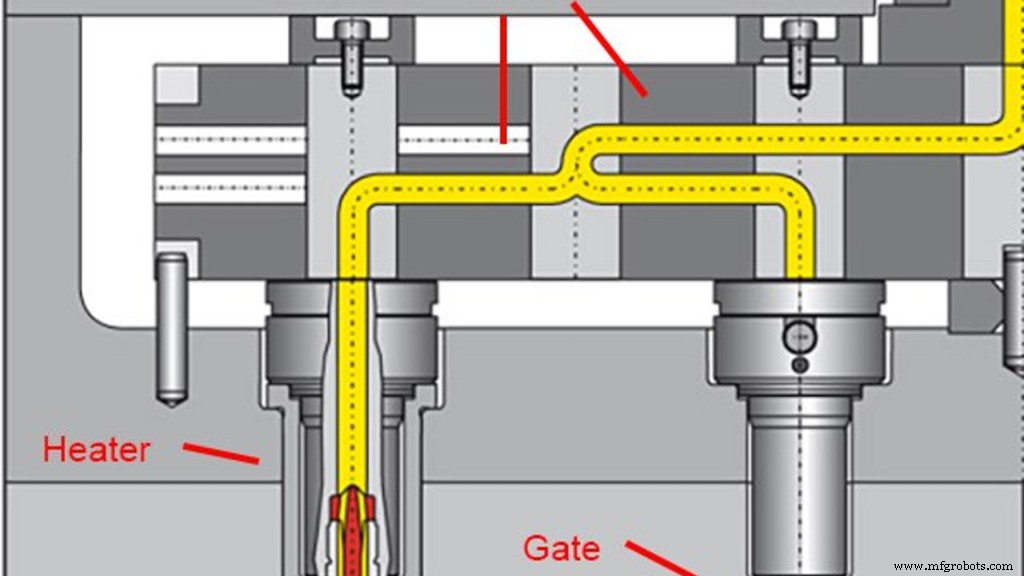

Las herramientas para moldeo por inyección pueden ser difíciles de diseñar o fabricar. Sin embargo, tienen conceptos básicos que son fáciles de entender. Un sistema de compuerta de moldeo por inyección ayuda a dirigir el plástico fundido desde las boquillas de las máquinas de moldeo. Esto es literalmente una puerta de entrada del plástico al núcleo de la herramienta.

Cuando el diseño de la compuerta de moldeo por inyección no es correcto, puede haber defectos potenciales en las piezas de plástico. Estos defectos de moldeo por inyección afectan la integridad del componente. Un diseño de puerta con el tamaño, las dimensiones o la ubicación incorrectos afectará el proceso de fabricación.

Por lo tanto, cada desarrollador de productos debe comprender los detalles del diseño de la puerta de moldeo por inyección. La información de esta guía lo ayudará a tomar las mejores decisiones para sus piezas moldeadas por inyección.

Importancia del diseño de puertas de moldeo por inyección

Las puertas tienen influencias directas en el resultado de un proceso de moldeo por inyección de plástico. Una compuerta adecuadamente diseñada controla la dirección y el volumen del plástico fundido que fluye hacia el molde. No querrás que el plástico fundido fluya hacia los corredores.

El plástico tiene que llegar a todas las zonas del molde antes de enfriarse. Esta práctica es fundamental para evitar que algunas partes del plástico se endurezcan demasiado pronto. De esa manera, puede asegurarse de que la pieza de plástico no termine con roturas o fracturas por estrés. Por lo tanto, la puerta cierra el sistema y lo mantiene allí hasta que se solidifica.

La puerta de moldeo por inyección genera calor por disipación. Los vestigios de la puerta para el moldeo por inyección suelen ser estrechos. En consecuencia, provoca una disipación viscosa que conduce a la generación de calor. Por lo tanto, un diseño de puerta correcto eleva la temperatura del polímero para evitar la formación de líneas de soldadura y marcas de flujo.

Las puertas también facilitan que los ingenieros corten los corredores. De esa forma, los tratamientos posteriores al procesamiento de las piezas se simplificarán más.

Ventajas y desventajas de los diferentes tipos de compuertas de moldeo por inyección

Las puertas vienen en diferentes tamaños, tipos y diseños. Cada uno de estos tipos de diseños de compuertas de moldeo por inyección tiene sus ventajas y desventajas. Es fundamental conocerlos para elegir el diseño más adecuado para su proceso de moldeo por inyección. Los tipos de puertas más comunes incluyen:

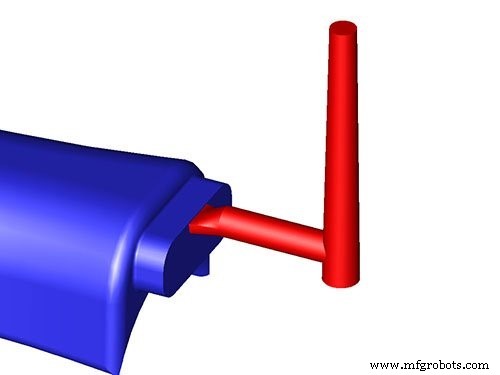

Puertas Directas o de Bebedero

Una entrada de moldeo por inyección directa es una entrada mínimamente recortada. Esta entrada ayuda a producir una forma de llenado simétrico de moldes de una sola cavidad.

Funciona perfectamente en piezas cilíndricas donde el fabricante construye el destino en el bebedero donde entra una herramienta fija.

Ventajas

- Fácil de diseñar y utilizar para la fabricación

- Permite la inyección de grandes volúmenes de plástico rápidamente

- Un excelente método para piezas cilíndricas o redondas para lograr la concentricidad

- Produce piezas con menor estrés y alta resistencia

- Bajos costes de mantenimiento.

Desventajas

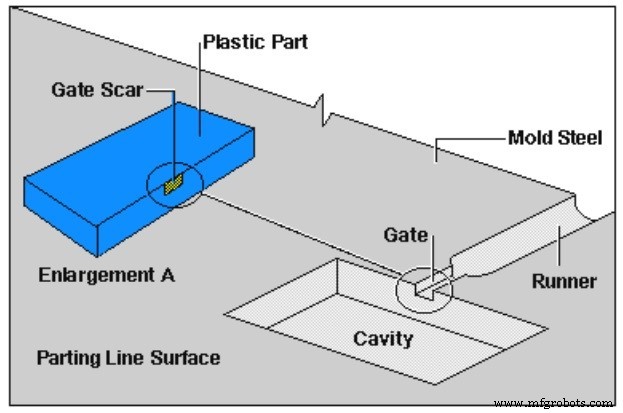

- Puede dejar una marca significativa en el punto de contacto

- La eliminación de la puerta debe ser manual

Puertas de borde

Estas se encuentran entre las compuertas más comunes en el diseño de moldeo por inyección de plástico. Su amplio uso se debe a su eficacia y sencillez en el proceso. Como sugiere el nombre, hay una puerta de borde en el borde del molde.

Tienen áreas transversales más grandes en comparación con otras puertas. Por lo tanto, permiten el flujo de más plástico fundido hacia la cavidad. Su mejor aplicación es en la fabricación de piezas planas.

Ventajas

- Simple y efectivo

- Relativamente barato de diseñar y fabricar

- La ampliación es posible sin quitar el molde de la máquina en funcionamiento

- Tiene un área transversal más grande para un mayor flujo de plástico

Desventajas

- Pueden aparecer marcas testigo y líneas de soldadura con la compuerta de borde

- La degradación del plástico es posible con altas presiones de inyección

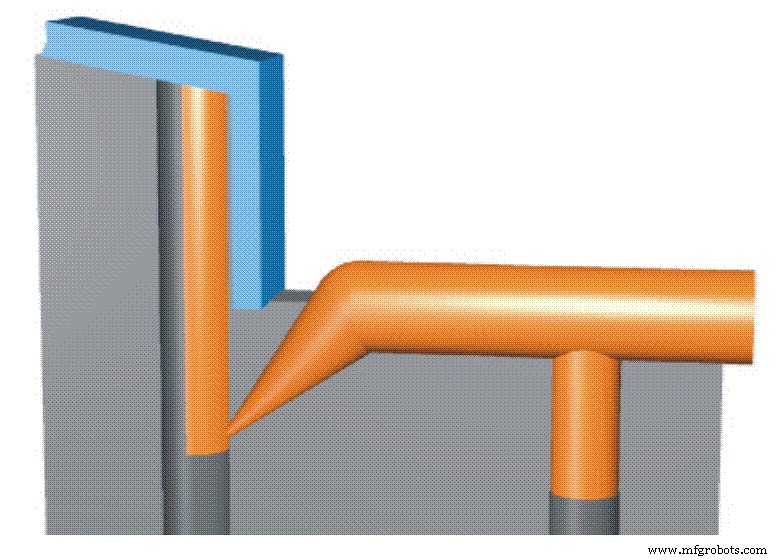

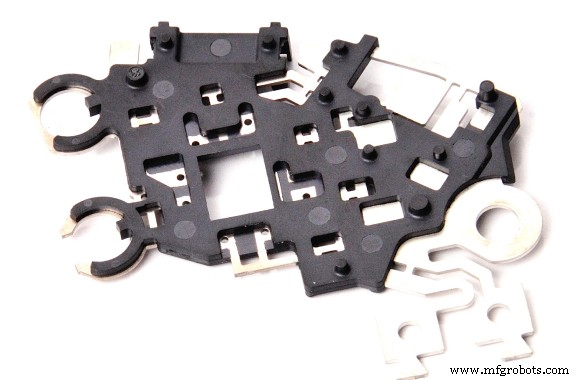

Puertas Submarinas

También conocido como compuertas de túnel o compuertas secundarias, este diseño de compuerta de moldeo por inyección implica dirigir los plásticos al borde de la cavidad por debajo de la línea de separación.

Por lo tanto, asegura que el recorte de la puerta se produzca automáticamente. Utiliza un pasador para cortar el corredor. Por lo tanto, reduce las cicatrices y simplifica la eliminación de la puerta. Es un método ideal para piezas pequeñas y moldes de alta cavitación.

Ventajas

- Recorte o eliminación automática de la puerta

- Expulsa el exceso de gases de ventilación fuera del molde

- Reduce las cicatrices o las traslada a un área menos significativa

Desventajas

- Más complejo de fabricar

- Puede llevar mucho tiempo y ser costoso

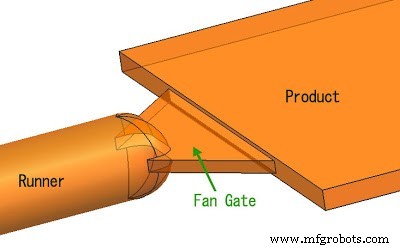

Puertas de ventilador

Estos tipos de puertas son una alternativa a las puertas de borde. Vienen con ventiladores que mantienen un grosor uniforme.

Sin embargo, los fanáticos se dispersaron, aumentando su volumen en un área grande. Estos ventiladores son más recomendables para usar con plásticos de policarbonato.

Ventajas

- Una opción excelente para aumentar los volúmenes de flujo de plástico en piezas de bordes delgados

- Reduce la presión de inyección utilizada en un volumen determinado de plástico

Contra

- Puede dejar una marca importante en la pieza, lo que aumenta los costos de posprocesamiento

Cómo el diseño de la puerta de moldeo por inyección puede afectar la calidad de su pieza

Todos los diseños de compuertas en moldeo por inyección fuerzan el plástico fundido dentro de la cavidad o el núcleo bajo presión. Por lo tanto, aceleran el plástico y aumentan el calor a medida que se mueve hacia el plástico. El funcionamiento de las puertas puede provocar varios efectos en la parte plástica.

En este punto, es posible que deba cambiar el diseño de la puerta de moldeo por inyección. Los efectos más comunes incluyen:

Jetting

Una compuerta que es demasiado pequeña da como resultado una caída de presión a medida que el plástico fundido se mueve hacia la cavidad. Como resultado, a menudo conduce a un defecto llamado chorro. Jetting describe la pulverización del plástico en el núcleo en lugar del típico flujo suave. Tal evento conduce a distorsiones onduladas a las que los fabricantes a menudo se refieren como "gusano". Para superar este problema, a menudo se requiere una disminución de la presión o un aumento del tamaño de la compuerta. A veces, es posible que deba hacer ambas cosas.

Sobrecalentamiento

A menudo se produce fricción debido a la alta velocidad de inyección del plástico a través de la compuerta. Cuando el calor se vuelve demasiado, puede haber una descomposición de las resinas. Esta descomposición suele ser el resultado de enlaces moleculares destruidos en el plástico.

Sin embargo, la reducción excesiva de la velocidad de inyección para evitar esta descomposición puede provocar otros defectos de moldeo, como líneas de soldadura. También puede dar lugar a una resistencia mecánica deficiente del producto final. Además, un tiempo de ciclo más lento a menudo equivale a la producción de menos piezas por hora. Esto, a su vez, aumenta los costos de procesamiento.

En este caso, puede dividir el volumen de las resinas plásticas entre varios vestigios de puerta diferentes. De esa manera, puede disipar la presión, evitando el sobrecalentamiento en el proceso. Debes tener cuidado en este momento también. Esto se debe a que los frentes de flujo múltiples a menudo conducen a trampas de gas y líneas de soldadura donde los frentes se encuentran en la cavidad.

Soluciones completas de moldeo por inyección de RapidDirect

En RapidDirect, ofrecemos servicios de moldeo por inyección de plástico de primera clase a precios rentables. Disponemos de más de 100 resinas plásticas diferentes y otros materiales para garantizar que obtenga productos de la más alta calidad. Con la pericia y la experiencia de nuestros ingenieros calificados, la fabricación bajo demanda nunca ha sido mejor.

Nuestra plataforma de cotización instantánea genera cotizaciones para usted en segundos. Además, nuestro eficiente utillaje garantiza ciclos de fabricación acelerados. Cada uno de los procesos de fabricación de plástico bajo demanda impulsados por la tecnología tiene sus beneficios, y no querrá perdérselos. ¡Todo lo que necesita hacer es cargar su archivo de diseño hoy mismo!

Consideraciones de diseño para puertas de moldeo por inyección

Hay ciertos factores esenciales que debe tener en cuenta al diseñar piezas para moldeo por inyección. Debe hacerse una serie de preguntas sobre el moldeo por inyección de la ubicación de la compuerta y el diseño de la dimensión de la compuerta.

Otra pregunta esencial se basa en cómo determinar el tamaño de la entrada para el moldeo por inyección. Cada uno de estos factores es crítico. En consecuencia, tienden a afectar el proceso y el producto. Las consideraciones de diseño incluyen:

Puerta de moldeo por inyección Tamaño

El tamaño de la entrada debe permitir un cizallamiento adecuado cada vez que el molde realiza ciclos dentro de la máquina. El diseño de las dimensiones de la puerta debe permitir llenar correctamente el molde y mantener el menor número posible de corredores. También debe dejar que la resina plástica fundida llegue a cada parte del molde antes del endurecimiento.

Un diseño de compuerta pequeña a menudo da una mejor apariencia a la pieza. Sin embargo, puede provocar estrés debido al aumento de la presión de llenado. Por lo tanto, la puerta no debe ser demasiado grande ni demasiado pequeña, solo adecuada para el proceso.

Puerta de moldeo por inyección Ubicación

La ubicación de la puerta es otro factor vital a considerar. Puede ayudar con cualquier problema que pueda surgir con el tamaño de la puerta. Al considerar la ubicación de las compuertas en el moldeo por inyección, debe colocar las compuertas en la sección transversal más profunda. Esto minimiza el hundimiento y los vacíos y ayuda a proporcionar el mejor flujo de plástico. No coloque la puerta cerca de pasadores, núcleos o cualquier otra obstrucción.

Además, las puertas deben ser las más cercanas a las áreas de paredes gruesas para un empaque completo. Además, la puerta debe estar en un molde donde no se vea afectada por la distorsión del corredor. Tampoco debe afectar la estética de los usuarios. Debe emplear puertas de tal manera que reduzca sus tamaños. También puede tratar con bordes delgados o áreas dentro de la cavidad que pueden actuar como cuellos de botella para la resina plástica.

Número de puertas de moldeo por inyección

En algunos casos, es posible que deba usar más de una entrada en el proceso de moldeo. El uso de múltiples puertas ayudará con los problemas que puedan surgir con el moldeo por inyección de tamaños y ubicación de las puertas. Además, múltiples puertas se ocupan de áreas delgadas en la cavidad del molde.

Conclusión

El diseño de la compuerta de moldeo por inyección es una parte fundamental del proceso de moldeo por inyección. Es vital hacerlo bien para garantizar prototipos de calidad y productos de alta gama. Variables como el tamaño de la puerta, la ubicación y el número son consideraciones esenciales al diseñar las puertas. El conocimiento del diseño de compuertas ayuda a RapidDirect a ofrecer servicios de moldeo por inyección de alta calidad. ¡Solicite una cotización hoy!

Tecnología Industrial

- Guía de moldeo por inyección de bajo volumen

- La guía definitiva para una estrategia de marketing 2021 para empresas de fabricación

- Diseño para la fabricación de PCB

- Consejos de diseño para moldeo por fundición

- La fabricación implica un proceso de moldeo por inyección de plástico

- Moldeo por inyección de plástico:tecnología para las necesidades actuales

- Moldeo por inyección de aluminio en la fabricación de productos

- Ángulo de inclinación para moldeo por inyección:guía de diseño y prácticas recomendadas

- Las 10 mejores resinas plásticas para moldeo por inyección

- Una guía para el proceso de moldeo por inyección de plástico ABS

- Ultiboard:la guía definitiva para lo mejor para principiantes