Recuperación, recristalización y crecimiento de grano:proceso de trabajo

Recristalización de recuperación y crecimiento de grano son cambios microestructurales que ocurren durante el recocido después de la deformación plástica en frío y/o durante el trabajo en caliente de los metales.

Recristalización de recuperación y crecimiento de grano

La deformación plástica, que distorsiona la red cristalina y rompe los bloques de granos iniciales equiaxiales (que tienen ejes de aproximadamente las mismas dimensiones) para producir una estructura fibrosa o placas delgadas, aumenta el nivel de energía del metal.

El metal deformado, en comparación con su estado no deformado, se encuentra en un estado termodinámicamente inestable sin equilibrio. Por lo tanto, en el metal endurecido por deformación ocurren procesos espontáneos, incluso a temperatura ambiente, que lo llevan a una condición más estable.

Si la temperatura se eleva lo suficiente, el metal intenta alcanzar el equilibrio a través de tres procesos:(a) recuperación , (b) recristalización , y (c) crecimiento de grano .

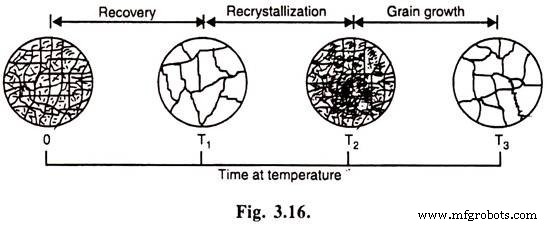

La Figura 3.16 muestra una sistemática de estos procesos con variación en el tiempo. Los granos nuevos comienzan a nuclearse a partir de granos trabajados en frío en el tiempo T1; la nucleación del grano continuará y crecerá hasta el tiempo T2. En este punto, todos los granos trabajados en frío se habrán nucleado en nuevos granos. En el tiempo T3, el tamaño de estos nuevos granos crece a un ritmo más lento.

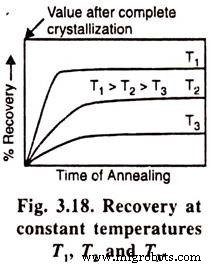

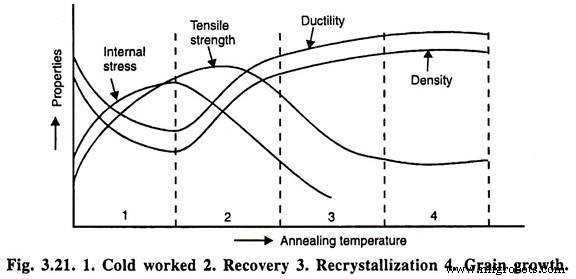

En la Fig. 2.9 se muestra un dibujo esquemático que indica la recuperación, la recristalización y el crecimiento del grano y los principales cambios de propiedades en cada región.

Recuperación

¿Qué es la recuperación?

Es un fenómeno de baja temperatura que da como resultado la restauración de las propiedades físicas sin cambios perceptibles en la microestructura. La recuperación es fundamental para liberar tensiones internas en equipos de forja, soldadura y fabricación sin reducir la resistencia obtenida durante y después del trabajo.

Trabajando

Si un metal endurecido por deformación se calienta a una temperatura comparativamente baja, las distorsiones elásticas de la red cristalina se reducen debido al aumento en la amplitud de la oscilación térmica de los átomos. Este calentamiento disminuirá ligeramente la resistencia del metal endurecido por deformación, pero el límite elástico y la ductilidad aumentarán, aunque no alcanzarán los valores que poseía el material inicial (antes del endurecimiento por deformación).

No se observan cambios en la microestructura en este período. Esta restauración parcial de las propiedades originales, producida al reducir la distorsión de la red cristalina sin cambios perceptibles en la microestructura, se denomina recuperación.

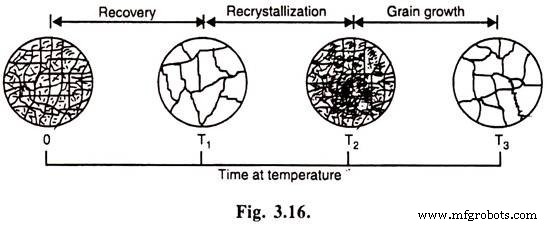

A una temperatura dada, la tasa de recuperación es más rápida inicialmente y disminuye en tiempos más prolongados. Por tanto, la cantidad de recuperación que se produce en un tiempo práctico aumenta con el aumento de la temperatura. En un metal trabajado en frío dado, las propiedades individuales se recuperan a diferentes velocidades y alcanzan varios grados de terminación.

Características de la Curva de Recuperación

La Figura 3.18 muestra las características del proceso de recuperación. La figura muestra que I la tasa de recuperación es rápida al principio y luego se ralentiza con el tiempo, y (ii) la cantidad de recuperación aumenta al aumentar la temperatura. Las propiedades individuales se recuperan a diferentes velocidades en los metales.

Mediante la recuperación, se alivian las tensiones de las aleaciones trabajadas en frío, lo que evita el agrietamiento por corrosión bajo tensión. Es posible aliviar el estrés sin afectar significativamente las propiedades mecánicas. Se requiere una alta temperatura de recuperación para eliminar por completo las tensiones residuales. Este tratamiento a alta temperatura es beneficioso para piezas fundidas o soldadas.

Recristalización

¿Qué es la recristalización?

Es un proceso en el que los granos distorsionados de metal trabajado en frío se reemplazan por nuevos granos libres de tensión cuando se calientan por encima de una temperatura conocida como temperatura de recristalización. Recristalización provoca una fuerte disminución de la dureza y la resistencia al tiempo que aumenta la ductilidad.

Proceso de trabajo

La formación de nuevo grano equiaxial en el proceso de calentamiento, en lugar de la estructura fibrosa orientada del metal deformado, se denomina recristalización. Los cristales equiaxiales son cristales que tienen ejes de aproximadamente la misma longitud. Los granos equiaxiales pueden ser una indicación de recristalización. Los cristales equiaxiales se pueden lograr mediante tratamiento térmico, es decir, recocido y normalización.

Esto se ilustra en la figura 2.10. El primer efecto del calentamiento es formar nuevos granos diminutos, como se muestra en blanco en (a), y estos se agrandan rápidamente hasta que se restringe el crecimiento adicional porque el grano se encuentra con otro, como se muestra en (b) y (C). Finalmente, el sistema original de granos desaparece de la imagen y la nueva estructura cristalizada se muestra en (d), estando indicados los granos originales en el dibujo con líneas de puntos. La recristalización, de hecho, no produce nuevas estructuras sino que produce nuevos granos o cristales de la misma estructura.

La recristalización, en esencia, consiste en que los átomos del metal deformado superen los enlaces de la red distorsionada, la formación de núcleos de granos equiaxiales y el posterior crecimiento de estos granos debido a la transferencia de átomos de cristalitos deformados a no deformados. En fino, los granos se refinan y adquieren una forma parecida a las fibras como se muestra en la Fig.2.11.

La temperatura a la que tiene lugar la cristalización, es decir, se forman nuevos granos, se denomina temperatura de recristalización. Esto se define como la temperatura a la que el 50 por ciento del material trabajado en frío recristalizará en una hora.

Crecimiento de granos

¿Qué es el crecimiento de grano?

Se refiere al aumento en el tamaño de grano promedio causado por un recocido adicional después de que el material ha recristalizado. Los granos pequeños tienen menos energía libre que los granos grandes. Los cristales más pequeños con átomos de mayor energía tienden a formar parte de cristales más grandes. Esta propensión promueve el crecimiento de grano .

Proceso de trabajo

Justo después de que un metal ha recristalizado, los granos son pequeños y de forma algo regular. El grano crecerá si la temperatura es lo suficientemente alta o si se permite que la temperatura exceda el mínimo requerido para la recristalización. Este crecimiento es el resultado de una tendencia a volver a un estado más estable y más grande, y parece depender principalmente de la forma del grano.

Para cualquier temperatura por encima de la temperatura de recristalización, normalmente existe un tamaño máximo práctico en el que los granos alcanzarán el equilibrio y dejarán de crecer apreciablemente, sin importar cuánto tiempo se mantengan a esa temperatura. Hay, sin embargo, ciertos tipos de crecimiento anormal de granos que ocurren como resultado de gradientes de tensión aplicados o residuales debido a la distribución no uniforme de impurezas, y que permiten el crecimiento de granos individuales muy grandes.

Factores que afectan el control del tamaño del grano

1. Grado de deformación previa

La mayor cantidad de deformación previa promueve la nucleación y reduce el tamaño de grano final. Antes de que pueda ocurrir la recristalización, se requiere una cierta cantidad de deformación. Esto es aproximadamente el 2,8 por ciento de la deformación total. Cuando la deformación es pequeña (pero mayor que la deformación mínima), el tamaño de grano es grueso porque se forma una pequeña cantidad de núcleos. A medida que aumenta la deformación, aumenta el número de puntos distorsionados y, por lo tanto, disminuye el tamaño del grano.

2. Temperatura

Hay una temperatura por debajo de la cual no se produce la recristalización. El tamaño del grano aumenta gradualmente por encima de esta temperatura.

3. Calefacción

El efecto del tiempo de calentamiento sobre el tamaño del grano está determinado por la temperatura a la que se produce la recristalización. La recristalización tarda una cierta cantidad de tiempo en completarse, pero esta cantidad de tiempo disminuye a medida que aumenta la temperatura. Cuanto más fino es el tamaño de grano, más corto es el tiempo de recocido. El grano se vuelve más grueso a medida que aumenta el tiempo de recocido. El calentamiento lento promueve el crecimiento del grano al formar nuevos núcleos, lo que da como resultado un grano grueso.

4. Impurezas

El tamaño de grano más fino estará presente con una mayor cantidad y una distribución más fina de impurezas. Las impurezas promueven la nucleación y actúan como una barrera para el crecimiento del grano.

Efecto de la temperatura sobre la recristalización de recuperación y el crecimiento del grano

La figura 3.21 resume el efecto de varios fenómenos sobre las propiedades mecánicas y físicas.

P. ¿En cuál de los siguientes procesos tiene lugar la recristalización de recuperación y el crecimiento del grano?

a) Endurecimiento superficial

b) templado

c) Fortalecimiento

d) Recocido

Respuesta:- D

Explicación:- En el proceso de recocido, el cristal pasa por tres etapas que se denominan recuperación, recristalización y crecimiento de grano en orden.

Preguntas frecuentes

¿Cuál es la diferencia entre recuperación y recristalización?

Recuperación – Un tratamiento térmico de recocido a baja temperatura diseñado para eliminar las tensiones residuales introducidas durante la deformación sin reducir la resistencia del material trabajado en frío.

Temperatura de recristalización – La temperatura por encima de la cual se eliminan los efectos del endurecimiento por deformación durante el recocido.

¿Cuál es la diferencia entre la recristalización de recuperación y el crecimiento del grano?

Recuperación ocurre a bajas temperaturas y reduce o elimina los efectos de endurecimiento por trabajo.

Recristalización se produce cuando hay suficiente energía térmica disponible para impulsar la creación y el crecimiento sin tensiones de nuevos granos en la matriz existente.

Crecimiento de granos es el resultado de temperaturas altas continuas después de la recristalización a medida que se eliminan los límites de grano, lo que da como resultado un aumento en el tamaño de grano actual, independientemente de su tamaño de grano austenítico anterior.

¿Por qué se requiere trabajo en frío para la recuperación?

El trabajo en frío aumenta la resistencia de un material, pero disminuye su ductilidad y conductividad eléctrica. Además, se introducen tensiones residuales en el material debido a la superposición y el enredo de las dislocaciones.

¿Cuáles son las fuerzas impulsoras para la recristalización y el crecimiento del grano?

La fuerza impulsora para el crecimiento del grano, ya sea continuo (crecimiento normal del grano) o discontinuo (crecimiento anormal del grano), es la energía de los límites de ángulo alto. La principal fuerza impulsora para que ocurra la recristalización es la energía almacenada durante el filtrado en forma de defectos cristalinos.

Tecnología Industrial

- ¿Qué es la pulvimetalurgia? Definición y proceso

- ¿Qué es la creación rápida de prototipos? - Tipos y funcionamiento

- ¿Qué es la fabricación aditiva? - Tipos y funcionamiento

- ¿Qué es el brochado? - Proceso, trabajo y tipos

- ¿Qué es el mecanizado químico? - Trabajo y proceso

- ¿Qué es el mecanizado ultrasónico? - Trabajo y proceso

- ¿Qué es la soldadura por resistencia? - Tipos y funcionamiento

- ¿Qué es la soldadura por fricción? - Funcionamiento y aplicación

- ¿Qué es la soldadura por pulverización? - Proceso y técnicas

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas

- Proceso de fabricación Significado y tipos