El software de metrología se conecta a la fabricación inteligente

Ha pasado un tiempo desde que Scott Lowen estaba en la escuela, pero todavía hace "proyectos de ciencia". Eso es lo que Lowen llamó en broma un proyecto de prueba de concepto para medir una pieza y hacer que los datos resultantes determinen las correcciones que se envían automáticamente a un centro de torneado, fresadora u otra máquina herramienta.

Si bien el proyecto científico en curso de Lowen en Zeiss Industrial Quality Solutions, Wixom, Michigan, donde es gerente de productos de software y accesorios, puede no haber respaldado completamente la hipótesis de que los datos de metrología pueden producir fácilmente correcciones de mecanizado completamente automatizadas, Zeiss continúa trabajando en soluciones Otras empresas, como Capture 3D Inc. (una empresa de Zeiss), Renishaw Inc. y Verisurf Software Inc., tienen soluciones que utilizan datos de metrología para realizar diversos grados de correcciones automatizadas con máquinas herramienta.

Mientras tanto, el proyecto científico en curso es una parte continua del trabajo de Lowen.

“El tiempo invertido para crear los tipos de conexiones en un [sistema] de retroalimentación automatizado supera con creces la rentabilidad de tener este tipo de retroalimentación automatizada para las máquinas herramienta”, dijo. "Seguimos creyendo en tener un ingeniero en el lugar para ver los datos apropiados y crear la retroalimentación o corrección apropiada para las máquinas herramienta".

Esta podría ser una buena noticia para la seguridad laboral de los ingenieros de fabricación, pero plantea estas preguntas:¿Puede el proceso de medición conectarse completamente con la fabricación inteligente? ¿O podría la metrología quedar relegada en gran medida a los procesos que utilizaban los fabricantes antes del mundo automatizado, conectado y basado en datos de la nueva forma de hacer las cosas?

Acciones Correctivas Automáticas

Renishaw, West Dundee, Ill., tiene un producto en modo de lanzamiento suave:Renishaw Central es una plataforma de datos de fabricación para obtener información que incluye el estado de la máquina, alertas y resultados de medición de sondas y medidores de herramientas de máquina herramienta, sistemas de medición Equator y MMC.

La plataforma tiene una interfaz de programación de aplicaciones que permite a los usuarios consultar la información e introducirla en otros sistemas de software, como los de planificación de recursos empresariales o un panel personalizado.

“Creo que la gran mejora que estamos viendo [que hacen nuestros clientes] es tomar esos datos de medición para generar acciones correctivas automáticas preconfiguradas, ya sea una compensación de herramienta o compensación de trabajo, etc.”, dijo Brandon Golab, Gerente de software de máquina herramienta en Renishaw. “Los usuarios de nuestro sistema configuran cómo reaccionar ante las mediciones y a qué máquina quieren comunicar la acción correctiva.”

Hacer eso posible es una mejora del producto llamada control inteligente de procesos, que es una serie de protocolos de comunicación que permiten a un cliente dictar cómo quiere tratar los escenarios de medición. Esto, a su vez, puede crear compensaciones y ajustes inteligentes en el proceso de fabricación o en las máquinas herramienta si es necesario.

Renishaw Central también tiene una función de visualización que proporciona paneles estándar para mostrar el estado de la máquina y los resultados de las mediciones. También se puede utilizar para el análisis de datos históricos.

Durante el lanzamiento preliminar, la plataforma está configurada para una máquina herramienta para cada dispositivo de medición, pero Golab dijo que no prevé un límite para la cantidad de máquinas con las que Renishaw Central puede interactuar.

“Además de Renishaw Central, también tenemos varios productos que permitirían que la máquina [herramienta] en sí misma no solo recopile los datos, sino que realice comentarios de fabricación de ciclo cerrado dentro de una sola arquitectura de máquina”, dijo.

Diseñado para operadores nuevos o menos experimentados, Set and Inspect with Program Builder, que se usa en la máquina, y una solución fuera de línea, Productivity+. Set and Inspect se utiliza para realizar trabajos como configuración de piezas, validación de piezas, verificación de carga de accesorios y corte-medida-corte (donde un operador realiza una pasada de semiacabado, mide el resultado y luego realiza una pasada de acabado en función de los datos de medición) . “Todo eso se puede configurar con esas piezas de software”, dijo Golab. Set and Inspect también se puede utilizar con el software Reporter de Renishaw para enviar los datos a Renishaw Central.

“Productivity+ utiliza modelos CAD para generar programas similares a los que hace [Renishaw] Inspection+, pero como funciona con CAD, es más fácil para el programador”, dijo Golab. “Pero es muy similar a la Inspección+ con respecto a lo que puede ser con los datos a nivel de máquina individual”. Inspection+ es el software de metrología basado en macros de Renishaw para usuarios más experimentados que pueden escribir código G que se ejecuta en el nivel del controlador CNC.

La tecnología de medición de Renishaw se puede utilizar incluso para la predicción de fallos. Para ello, los datos de Productivity+ se combinan con el sensor Sprint de la empresa que mide miles de puntos por segundo para evaluar el estado de la superficie de una pieza.

“A medida que la herramienta se desgasta, generalmente se ve una ondulación [en la superficie de la pieza]”, dijo Golab. "Debido a que esta es una medida directa del rendimiento de la herramienta, puede ser un mejor indicador del desgaste de la herramienta que los métodos indirectos, como la carga del husillo".

Cambiar las decisiones al diseñador

Rick White, gerente general de Capture 3D, Santa Ana, California, también conoce la fabricación de ciclo cerrado, pero más específicamente con una técnica de ciclo cerrado llamada mecanizado adaptativo. “Crea un circuito cerrado en un centro de mecanizado CNC basado en los resultados de los datos de escaneo”, dijo. “[El software de mecanizado adaptativo] determina qué hacer para llegar al modelo CAD y crea automáticamente una nueva ruta para que la máquina arregle lo que sea necesario. Eso se hace en tiempo real, sin intervención humana”.

White fue director general de Capture 3D, el principal socio estadounidense de soluciones de medición sin contacto GOM 3D, hasta octubre de 2021, cuando Zeiss adquirió la empresa.

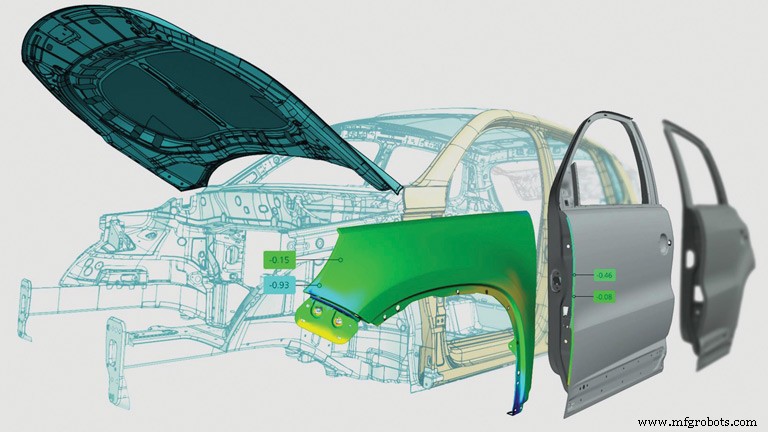

Además de su uso en el mecanizado adaptativo, los datos de la tecnología de escaneo 3D ATOS de campo completo de Capture 3D también pueden incorporarse al análisis de ensamblaje digital con el software GOM. “Nuestros clientes aeroespaciales y automotrices han tenido mucho éxito al usar nuestra tecnología para ensamblar digitalmente piezas de todo el mundo para garantizar el ajuste, la alineación y las especificaciones antes de que se envíe físicamente”, dijo White. "Esto ayuda a las empresas a corregir problemas o prepararse para los cambios más rápido mientras reduce los costos para ayudar con un lanzamiento de producto más rápido".

Por ejemplo, después de que un OEM automotriz recibe los datos de metrología de las piezas colgantes de sus plantas, proveedores y proveedores de nivel, sin importar dónde se encuentren, pueden determinar en un proceso digital colaborativo si los componentes encajarán en el ensamblaje utilizando un modelo digital del cuerpo en blanco. Además, los datos de campo completo proporcionan millones de puntos de datos precisos para un gemelo digital. “Y lo hermoso es que realmente funciona y tiene bastante éxito”, dijo White.

Otra técnica que aprovecha el flujo de datos que utilizan algunos fabricantes es la definición basada en modelos (MBD). "Lo que [MBD] significa es que la medición de llamadas y procesos y variaciones y GD&T [dimensionamiento geométrico y tolerancia] son parte del modelo CAD desde el principio, y junto con PMI [información de fabricación del producto] se importan al software GOM". dijo el blanco. “A medida que los diseñadores diseñan piezas, también ingresan información sobre las tolerancias de la pieza. Y luego un sistema de metrología tiene esa información. Sabe qué inspeccionar y sabe cómo determinar qué componentes están dentro y fuera de la tolerancia”.

Esto cambia las decisiones sobre qué medir de un inspector que está aguas abajo en el proceso al diseñador. La creencia es que los diseñadores pueden conocer esa información mejor que nadie porque su perspectiva es de naturaleza más global. Están diseñando piezas para que funcionen juntas, y las tolerancias, incluso dentro de la misma pieza, no son universales.

“MBD requiere una estandarización universal para leerse correctamente dentro del software de metrología”, dijo White. “Con suerte, [el] [formato] QIF es ese puente”, dijo, refiriéndose al Marco de información de calidad, un marco estándar XML unificado para compartir información de calidad digitalmente. Continuó señalando que “algunas organizaciones se están moviendo más rápido que otras; sin embargo, hemos visto una tendencia ascendente general y aquí es donde vemos el futuro”.

El Consorcio de Estándares de Metrología Digital (DMSC) creó QIF para abordar la necesidad crucial de un estándar de metrología digital para ayudar a avanzar en la metrología dimensional, explicó White. El DMSC anunció que el estándar de metrología QIF 3.0 fue recopilado, aprobado y publicado por ISO como el nuevo estándar ISO ISO 23952:2020 en agosto de 2020, según el sitio web del consorcio.

“Estamos de acuerdo con la estandarización de un formato que tenga sentido para todos”, dijo White. "Si bien no podemos responder en nombre de los principales fabricantes de software CAD, es probable que necesiten usarlo si se convierte en el estándar".

Agregar MBD a mallas escaneadas

“Boeing requiere [MBD]; todas las grandes empresas aeroespaciales lo requieren”, dijo Ernie Husted, presidente y director ejecutivo de Verisurf, Anaheim, California. Llamó a MBD un ahorro de tiempo y dinero. “Muchas de las empresas de nivel no están acostumbradas a manejarlo, están acostumbradas a los dibujos.

“Solo en los últimos años, todas las principales empresas de CAD lo implementaron como una característica estándar. Así que ahora pueden tolerar el modelo con las tolerancias GD&T apropiadas y enviar ese archivo a sus proveedores y ya no necesitan dibujos”.

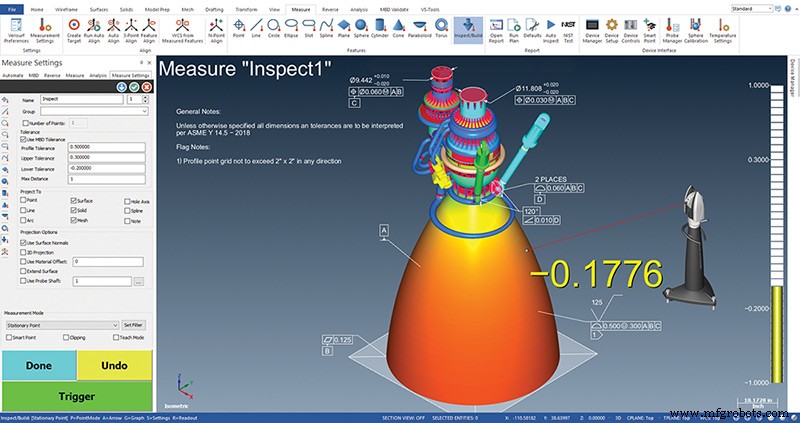

Si el modelo CAD tiene información MBD, el software Verisurf puede usar los datos incorporados para automatizar el plan de inspección con cualquier CMM, brazo, rastreador o escáner, dijo Husted. “Hay un proceso en el que puede ajustar las compensaciones de la herramienta si está probando una máquina herramienta”, dijo Husted. “Con las máquinas herramienta, tiene compensación de cortador y compensación de desgaste de herramienta y cuando una herramienta se desgasta puede ajustar la compensación para mecanizar una característica más grande o más pequeña dependiendo de si es una característica interna o externa. Por lo tanto, puede dirigir los ajustes automáticos para el desgaste de la herramienta, pero una vez que una herramienta se descompone, debe reemplazarla”.

El usuario también puede escribir aplicaciones especiales con el kit de desarrollo de software de Verisurf para ayudar a tomar decisiones. Por ejemplo, si una pieza está fuera de tolerancia, la aplicación puede ayudar a implementar un cambio de herramienta si hay herramientas adicionales en un carrusel de máquinas herramienta. También se pueden escribir rutinas para controlar robots para inspección en proceso u otros procesos automatizados.

Los usuarios del software Verisurf también pueden agregar MBD en mallas escaneadas si no hay un modelo CAD. “Entonces, cuando escanea la pieza, puedo hacer clic en la superficie de una malla y extraer un grosor”, dijo. En noviembre de 2021, Renishaw y Verisurf firmaron un acuerdo que permite a las empresas de América del Norte acceder al software Verisurf CMM de Renishaw.

El ingeniero de fabricación sabe más

Lowen de Zeiss advirtió que si bien la automatización ciertamente está progresando rápidamente, los fabricantes aún necesitan una valiosa contribución humana en el proceso.

“[En nuestra] experiencia, hay demasiadas variables de ingeniería de la vida real que hacen que sea muy difícil de automatizar”, dijo Lowen. "Determinamos que aún necesita un ingeniero de fabricación con cerebro humano para decir:'Está bien, esta es la razón por la que esta forma está fuera de tolerancia, esto es lo que salió mal y esto es lo que tenemos que hacer para corregirlo'".

El desgaste de la herramienta es una de las razones más sencillas de entender, pero rara vez es la razón por la que una dimensión está fuera de tolerancia, dijo. Si el desgaste de la herramienta fuera la única razón por la que una dimensión está fuera de tolerancia, Lowen está de acuerdo en que podría automatizarse. Pero la realidad es que hay una docena de otras razones por las que una parte no cumple con las especificaciones, dijo.

“Tal vez el accesorio de sujeción esté distorsionando la pieza o no la sujete lo suficientemente fuerte. Tal vez una herramienta se desvía de manera inconsistente durante el corte en un eje o el material en stock está fuera de tolerancia”, dijo. "Sea lo que sea, eso es lo que los ingenieros van a la escuela:... cómo hacer mejores piezas".

La tendencia actual de los fabricantes a tener tiradas más cortas con una mayor diversidad de piezas dificulta aún más cualquier recompensa por diseñar una solución automatizada.

"Es posible que pueda acercarse a un proveedor de automóviles y decirle:'Estás fabricando esta pieza durante los próximos siete años, diseñemos esto'", dijo. “‘Vamos a invertir tiempo porque vas a hacer mil millones de partes de esta forma única’. Pero muchos de nuestros clientes están haciendo lotes pequeños”.

Zeiss ofrece el tipo de solución de ingeniería que Lowen usó en su ejemplo hipotético de proveedor de automóviles. Pero para aquellos con tiradas más cortas de piezas más diversas y otros, la empresa tiene PiWeb, una herramienta de ingeniería que ayuda a los ingenieros de fabricación a analizar y determinar no solo qué piezas están fuera de tolerancia, sino que también les brinda herramientas para determinar por qué.

“Si una parte está fuera de tolerancia, los ingenieros de fabricación suelen ser los más capacitados para comenzar a formular hipótesis sobre por qué la parte está fuera de tolerancia y lo que necesitan es evidencia para respaldar una hipótesis”, dijo Lowen. “PiWeb les permite buscar en una base de datos de piezas y ver específicamente qué máquinas herramienta o fechas y horas o números de lote filtrar y observar tendencias estadísticas. Y luego, PiWeb les brinda excelentes herramientas visuales, no solo de los datos, sino también de las piezas mismas que muestran las dimensiones y las coordenadas para que sepan qué eje de la máquina herramienta debe corregirse”. PiWeb obtiene datos directamente de Calypso, el software de metrología de Zeiss. Sin embargo, si los datos provienen de otro software de metrología, entonces PiWeb puede leer formatos de archivo comunes, incluidos QDAS, DMO o QIF, dijo Lowen.

Lowen comprende que la industria necesita avanzar hacia soluciones más automatizadas con datos de medición y corrección automática de máquinas herramienta. Estos serán más ampliamente aceptados a medida que sean más fáciles y rápidos de implementar, dijo. Por eso, Lowen y sus colegas sin duda llevarán a cabo más "proyectos científicos".

Sistema de control de automatización

- Los hospitales inteligentes del mañana necesitan un software más inteligente

- Desafíos de la fabricación basada en datos

- Transformando sus instalaciones en fábricas inteligentes

- Metrología remota:así es como se recopilan datos críticos de fabricación

- Walk-Up Metrology se pasea por los talleres mecánicos

- La fábrica digital:la fabricación inteligente impulsa la industria 4.0

- Integración de los datos de medición de control de calidad en los sistemas de fabricación

- Litmus y Oden Fuse IIoT Solutions para fabricación inteligente

- Recopilación de datos:clave en el camino hacia la fabricación inteligente

- ¿Puede la IA crear puestos de trabajo en la fabricación?

- Fabricación inteligente de Autodesk