Campeones de la automatización que luchan contra un problema de integración espectacular en EE. UU.

Los proyectos tienen como objetivo unir la comunicación entre robots y otros componentes de fábrica

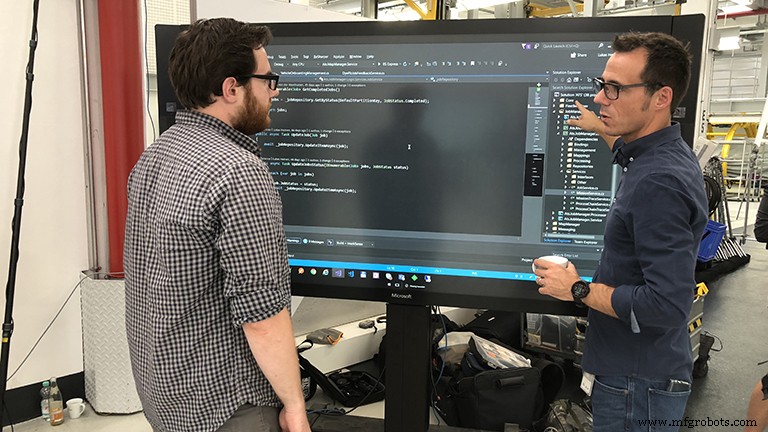

Al igual que los delegados internacionales de las Naciones Unidas que utilizan intérpretes para entenderse entre sí, los robots, las máquinas y otros componentes industriales de varios proveedores hablan distintos lenguajes informáticos y necesitan traductores que les ayuden a comunicarse.

En gran parte debido a la economía, las empresas que fabrican máquinas herramienta, robots, transportadores y similares utilizan software propietario para su funcionamiento y comunicación entre sí y con componentes como sensores, controladores y PLC. Los fabricantes de máquinas quieren que los departamentos de compras de las fábricas mantengan su marca de una solución total para generar más ingresos.

“La idea predominante en un momento fue que si voy a invertir mis fondos y brindar soluciones, quiero proteger mis ventas”, dijo Matthew Robinson, gerente de programa, ROS-Industrial (ROS-I) Consortium Americas, Southwest Research Instituto. "Si ofrezco máquinas herramienta, me gustaría que los clientes usaran todos mis productos... mi software, mi hardware y las tecnologías interconectadas asociadas con ellos".

Cuando el propietario de una planta decide cambiar a una marca diferente, surgen problemas de comunicación que impiden la integración, la simulación y el análisis que pueden aumentar la producción y la calidad.

Hasta ahora, la tarea de permitir la comunicación entre toda la tecnología de una planta ha recaído en gran medida en los integradores de sistemas que crean los traductores de códigos informáticos, o puentes, desde, por ejemplo, una cámara 3D a un robot o entre dos robots fabricados por diferentes proveedores. . Es un proceso que lleva mucho tiempo y cuesta mucho dinero, tanto que el precio de la conectividad de ingeniería puede superar el de una máquina en sí.

“La ingeniería lleva tanto tiempo y es tan costosa que muchas empresas no optan por la ruta de la automatización”, dijo Juan Aparicio, jefe del grupo de investigación de Automatización de Manufactura Avanzada de Siemens Technology. "No tiene sentido para ellos porque no tienen un gran presupuesto que pueda justificar la automatización".

Movimiento hacia un estándar común

Este escenario ha llevado a un problema a gran escala:el tiempo y los gastos asociados con la integración están obstaculizando la adopción de la automatización en muchos talleres y obstaculizando el progreso en la industria estadounidense.

Lo que están experimentando ahora los fabricantes y sus esperanzados solucionadores de problemas de integración, como Robinson, Aparicio y otros, tiene precedentes en otro ámbito de fabricación.

Hace unos 30 años, en la industria de los semiconductores, los equipos de procesamiento de obleas, como las máquinas de litografía de grabado de diferentes proveedores, tampoco podían comunicarse entre sí. Para combatir la atrofia inminente en ese caso, los fabricantes de semiconductores formaron un consorcio y les dijeron a los proveedores que tenían que crear un estándar común. Eso es exactamente lo que sucedió.

"La pregunta es:'¿Es la demanda de los clientes lo suficientemente poderosa como para impulsar la creación de un estándar común [ahora]?" Eso es según John Wen, jefe de ingeniería eléctrica, informática y de sistemas en el Instituto Politécnico Rensselaer. “Queda por verse, pero parece haber movimiento en esa dirección”.

Wen también se encuentra entre los que trabajan en los esfuerzos actuales hacia la uniformidad y la creación de puentes que traducen lenguajes de máquina para que los dispositivos de una fábrica puedan comunicarse entre sí.

Su trabajo está financiado por el Instituto de Robótica Avanzada para la Fabricación (ARM), que forma parte de Manufacturing USA. Los proyectos financiados por ARM Institute incluyen el desarrollo de middleware específico, uno del mundo académico y otro del emprendedor acaudalado Scott Hassan, a un nivel de preparación técnica más alto para que las opciones de middleware estén listas para uso industrial general y puedan ayudar a que las fábricas funcionen con comunicación práctica. .

Una solución lista para usar

Wen lidera un proyecto titulado "Robot Raconteur (RR):un middleware interoperable para robótica". RR también recopila datos e invoca funciones, como operar una cámara.

"Robot Raconteur... es una tecnología de middleware avanzada, aumentada y orientada a objetos diseñada específicamente para proporcionar verdaderas capacidades de interoperabilidad plug-and-play para sistemas de automatización/robótica", según la propuesta de investigación de Wen.

RR ya es versátil:es compatible con los sistemas operativos Linux, Windows, OSX, iOS, Android, OpenBSD, QNX, Arduino y xPC Target. Tiene bibliotecas para C++, Python, C#, Java, MATLAB, LabView, navegador JavaScript y xPC Target.

El middleware Raconteur fue desarrollado en el laboratorio Rensselaer de Wen por John Wason. Después de que Wason obtuviera su doctorado, escindió su propia empresa, Wason Technology, enfocada en el middleware. Wason participa en la investigación financiada por ARM Institute con Rensselaer, al igual que Southwest Research Institute y United Technology Corp.

Mientras tanto, los usuarios de robots industriales aún confían en un proceso de aprendizaje y repetición para ponerlos a trabajar.

La clave para alejarse del paradigma de enseñar y repetir es usar sensores, ya sea para visión, 3D, escaneo láser, proximidad, tacto o fuerza, dijo Wen.

Sin embargo, integrar y programar sensores en un robot agrega complejidad:tienen un costo adicional. Y los sensores pueden romperse. Cuantas más cosas se puedan romper, mayor será la probabilidad de que una línea se caiga, lo que le costará dinero a la planta.

La solución de Wen es convertir RR en un sistema plug-and-play de código abierto que haga que la programación y la integración de robots, sensores, periféricos y software de simulación de múltiples proveedores y plataformas sea fácil, rápida y segura.

También abriría la puerta al uso de una gama más amplia de sensores, incluidos productos de nivel de consumidor de menor costo, como Azure Kinect y las cámaras Intel RealSense 3D, dijo Wen.

‘Programa en el idioma de tu elección’

Inherente al trabajo de Robinson en el Southwest Research Institute es trabajar y promover ROS-I, otro middleware de código abierto similar a RR en el sentido de que puede conectar diversos conjuntos de dispositivos pero que también facilita la visualización y la simulación.

Sabe que el paradigma aislado de un proveedor que promociona una única solución es lo que provocó problemas de fabricación en el campo de la conectividad en primer lugar.

Entonces, Robinson ha sopesado los pros y los contras y es franco sobre el lado negativo de su base, ROS (Robot Operating System), en el ámbito específico del IoT.

“Uno de los grandes inconvenientes de ROS es que es mucho C++, que es un lenguaje informático que evoluciona y se actualiza rápidamente”, dijo. “Puede ser, para los recién llegados, intimidante y lleno de todo tipo de problemas. Por lo tanto, hay muchas entidades y herramientas para aislar a la gente de la industria que solo quiere que sus sistemas funcionen de tener que hacer todo tipo de escritura profunda y dura de software informático C++.

“RR busca bajar esa barrera de entrada”.

Aparicio es otro defensor de la diversidad del lenguaje informático.

“Creo que no es realista decir que habrá un solo idioma en la fabricación, pero si hay varios, todos con pros y contras, entonces necesitamos una puerta de enlace” en forma de software que actúe como intérprete, dijo.

Aparicio es investigador principal de un proyecto financiado por ARM Institute para crear un software de código abierto plug-and-play para la interoperabilidad y la comunicación entre sistemas de automatización, simuladores, plataformas en la nube y un robot (controlado por ROS-I).

La puerta de enlace funcionará con tres estándares y protocolos ampliamente utilizados en la fabricación:OPC-UA, MTConnect y DDS.

Junto a Siemens y el Southwest Research Institute en el proyecto están la empresa de software Real Time Innovations y los proveedores de robots Keba y Yaskawa.

"Al final, el ingrediente secreto será la facilidad con la que permita que todas estas máquinas se comuniquen entre sí... para interoperar... para abstraer todas estas comunicaciones de bajo nivel para que pueda programar en el idioma de su elección", dijo Aparicio.

¿Las máquinas heredadas también pueden hablar?

Las nuevas máquinas herramienta y los dispositivos de fábrica están equipados para la conectividad y la interoperabilidad desde el primer momento, y sus propietarios deberían poder aprovechar el trabajo que están haciendo Aparicio, Wen y Robinson.

Pero, ¿qué pasa con las máquinas heredadas?

"En general, si tiene una tarjeta de red, si puede admitir el movimiento de información a través de Internet tradicional, estamos listos para comenzar", dijo Robinson.

Incluso algunos robots heredados que tienen una década o más pueden ponerse a trabajar en lugar de acumular polvo en el almacén de una fábrica.

“Si tiene un robot de 10 años, es esencialmente un activo gratuito en ese momento, por lo que solo está agregando algunos sensores, aprovechando algunas piezas de software”, dijo Robinson. “Es posible que deba trabajar con un socio contratado a menos que tenga un buen equipo interno, pero puede estar listo y funcionando [a] un [costo] mucho más bajo que comprar un sistema completamente nuevo desde cero.

“Ese retorno de la inversión se vuelve muy atractivo”.

El trabajo de un codificador nunca termina

Incluso con toda la experiencia y el arduo trabajo invertido en los proyectos financiados por ARM Institute, junto con sus exitosos resultados, aún queda mucho trabajo por hacer para ayudar a la fabricación de EE. UU. a alcanzar su máximo potencial de interoperabilidad y conectividad.

También hay espacio para más participantes.

“Este es el tipo de proyecto que cuanta más gente conozca, mejor. Queremos que más y más empresas se sumen”, dijo Aparicio. “No es que estemos resolviendo totalmente el problema. Estamos resolviendo un pequeño obstáculo. Habrá algunos proyectos adicionales” necesarios para resolver el problema más grande.

Como dijo Wen sobre los resultados de los proyectos:"Todos quieren esto".

¿Qué es ROS?

Algunos de los proyectos de desarrollo de tecnología financiados por el Instituto de Robótica Avanzada para la Fabricación (ARM) aprovechan gran parte del contenido del software ROS-Industrial para mejorar sus capacidades e idealmente fortalecer los módulos desarrollados para uso industrial general.

La historia de ROS, el código de software fundamental de ROS-Industrial, tiene sus raíces en Silicon Valley.

El código ROS fue desarrollado por un equipo que trabajaba en Willow Garage dirigido por el fundador de la empresa, Scott Hassan, un multimillonario de Silicon Valley que fue el arquitecto de software clave para Google, según una biografía publicada en el sitio web de su empresa posterior, Adecuado Technologies. ROS, y ahora ROS2, es desarrollado y mantenido por la organización sin fines de lucro Open Robotics.

El nombre de uso común, ROS, es un acrónimo de "sistema operativo de robot", pero eso subestima sus capacidades.

“ROS no es un sistema operativo en el sentido tradicional de gestión y programación de procesos; más bien, proporciona una capa de comunicaciones estructuradas por encima de los sistemas operativos host...”, según una descripción general de ROS en el sitio web de Willow Garage.

Sistema de control de automatización

- Más automatización =Robots más capaces

- Automatización:Cobot compacto y ligero

- Automatización de Bilsing se mueve y expande

- Automatización:Cobot agrega una interfaz para una integración más sencilla con las máquinas de moldeo por inyección

- Hitachi completa la adquisición de JR Automation

- Equipo de automatización de soldadura

- Rockwell Automation y Comau se asocian para 'simplificar la integración de robots para los fabricantes'

- De la interfaz de usuario a la IA:un viaje de automatización

- Tendencias en Automatización Industrial

- Integración HMI-PLC

- Integración del sistema de control