Poner la maquinaria en un plan de acondicionamiento sólido comienza con el monitoreo en tiempo real

Tener un plan para mantener y mejorar el rendimiento y la confiabilidad de cada máquina en un taller es vital para las operaciones de fabricación. Las máquinas confiables hacen posibles las corridas de producción con poca antelación. Y cuanto más flexibles sean los fabricantes, más clientes nuevos atraerán.

La base de las estrategias más efectivas para obtener niveles más altos de productividad en el área de producción comienza con el monitoreo en tiempo real. Tener un flujo de datos contextualmente rico y en tiempo real de cada máquina en el taller es invaluable para mejorar cada ciclo de producción y permitir que el diseño y la fabricación alcancen su máximo potencial. Este artículo examina:

- el papel de la supervisión en tiempo real en la definición del rendimiento de referencia de una máquina,

- cómo el monitoreo en tiempo real ayuda a que las estrategias de diseño a fabricación (DTM) tengan éxito,

- los beneficios de usar el monitoreo en tiempo real para ajustar el plan de aptitud de su maquinaria,

- cómo comenzar a preparar un plan de aptitud de la maquinaria, y

- estrategias para alinear la maquinaria con un proceso ágil de diseño a fabricación.

Definición del rendimiento de referencia

Los planes de acondicionamiento físico sólidos que brindan un cambio duradero comienzan con una línea de base real de rendimiento, y lo mismo se aplica a cualquier persona que comience a hacer ejercicio como lo es para la maquinaria en un taller. Con el fin de crear planes de acondicionamiento para su maquinaria que generen resultados, los fabricantes confían en el monitoreo en tiempo real para obtener los datos de referencia que necesitan. Al hacer que el monitoreo en tiempo real sea una parte integral de cada ciclo de producción, están convirtiendo las mejoras permanentes en la nueva normalidad.

Dos encuestas recientes realizadas por Decision Analyst junto con IQMS/Dassault Systèmes ilustran cómo los fabricantes ahora confían en el monitoreo en tiempo real para mejorar la productividad del taller, incluido el establecimiento de líneas de base de rendimiento de la maquinaria que son la base para crear planes de aptitud de la maquinaria individualizados.

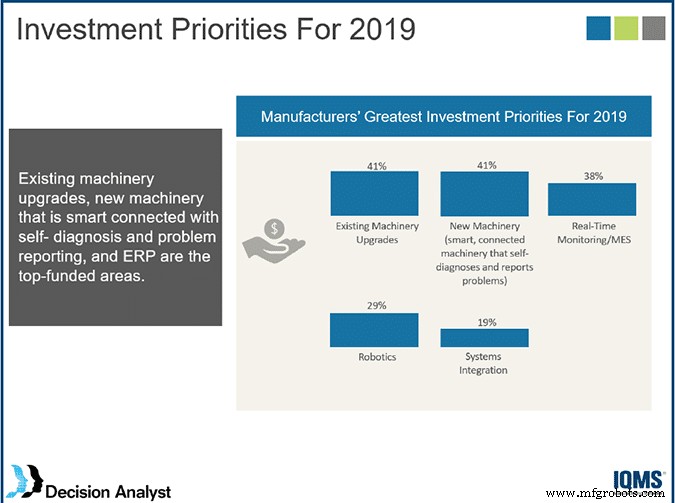

En particular, la encuesta de Decision Analyst de 150 fabricantes de América del Norte en 2019 reveló que el 82 % de los encuestados en el sector de la fabricación priorizan actualizar las máquinas existentes o comprar maquinaria nueva para obtener información del monitoreo en tiempo real. Estas empresas están reemplazando la maquinaria de producción completamente depreciada con máquinas inteligentes y conectadas de última generación que pueden autodiagnosticar su condición e informar problemas, proporcionando datos en tiempo real en el contexto de sus condiciones operativas que son invaluables en fina- afinando planes de acondicionamiento físico. Además, para optimizar su supervisión en tiempo real, el 38 % de los fabricantes encuestados están invirtiendo en software de sistema de ejecución de fabricación (MES), como se ve en la Figura 1, justo debajo.

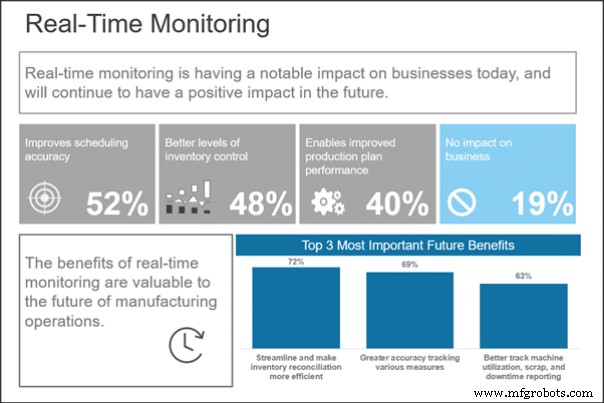

Mientras tanto, en la encuesta de Decision Analyst de finales de 2018, el 81 % de todos los fabricantes afirmaron que el monitoreo en tiempo real estaba mejorando su negocio. Y en las industrias de procesos intensivos, particularmente la fabricación de plásticos, el 87% de los fabricantes informaron que el monitoreo en tiempo real es esencial para sus operaciones. En general, el 63 % de los fabricantes anticipó que podrían realizar un mejor seguimiento del estado físico individualizado de cada máquina a través del monitoreo en tiempo real, al revisar las tasas de utilización por tipo de ciclo de producción, desechos e informes de tiempo de inactividad, como se ilustra en la Figura 2, inmediatamente a continuación.

Ayudando al éxito del diseño a la fabricación

El monitoreo en tiempo real es esencial para sincronizar la diversa base de sistemas y procesos de fabricación necesarios para crear un entorno único de diseño a fabricación donde los diseñadores, ingenieros, gestión de calidad y equipos de producción puedan colaborar juntos. El diseño para la fabricación se basa en la integración de equipos de ingeniería, calidad y fabricación en el mismo modelo de datos del producto. El monitoreo en tiempo real de la maquinaria de producción contribuye a este modelo de datos al proporcionar comentarios vitales a cada equipo con respecto a la capacidad de fabricación, la calidad y la escala de cada nuevo producto producido. Es un circuito de retroalimentación esencial para todos en el proceso de diseño a fabricación, contribuye directamente a extender la vida útil de la maquinaria en el taller.

Los diseñadores, ingenieros, equipos de gestión de calidad y producción obtienen información valiosa sobre cómo cambiar el modelo de un producto afecta la eficiencia y confiabilidad de la maquinaria del producto, incluido el tiempo medio entre fallas (MTBF). Los equipos de diseño a fabricación adoptan un enfoque más ágil e iterativo para crear nuevos productos impulsados por los conocimientos que obtienen de los datos de monitoreo en tiempo real. Lo más importante es la contribución del monitoreo en tiempo real para permitir que los diversos miembros de estos equipos se sincronicen en un modelo de producto común. Adoptar un enfoque más colaborativo para crear nuevos productos basados en el diseño para la fabricación mejora la calidad y la rentabilidad del producto al reducir los errores en la producción y aumentar las tasas de rendimiento.

Ajuste fino de un plan de aptitud de la maquinaria

Hay tres razones principales por las que un plan de acondicionamiento físico basado en el monitoreo en tiempo real es un excelente lugar para comenzar a armar una estrategia de diseño a fabricación que sienta las bases para un crecimiento sólido de los ingresos.

Cree prototipos más rápido basado en diseños de modelos iniciales mientras evalúa su escala de calidad y producción basada en comentarios de monitoreo en tiempo real. Por ejemplo, un fabricante de plásticos que se especializa en productos marinos confía en el diseño hasta la fabricación para definir el modelo inicial del producto y luego producir prototipos en cuestión de horas utilizando una impresora 3D de alta velocidad combinada con un dispositivo de imágenes basado en estereolitografía. Una vez que los clientes aprueban los prototipos de modelos de productos, se produce el mismo modelo utilizando software de fabricación asistida por computadora (CAM) para crear el molde del producto inicial. A partir de ahí, comienza el proceso de producción. La creación y prueba digital de la calidad y durabilidad de los productos ahorra al cliente y al fabricante de productos marinos miles de horas y dólares al año. Demuestra cómo un enfoque desde el diseño hasta la fabricación detecta los problemas antes y lleva nuevos productos al mercado antes.

Ayuda a aumentar la demanda de nuevos productos antes de que se envíen adoptando un enfoque de producción desde el diseño hasta la fabricación en el que los datos en tiempo real de cada máquina ayudan a los planificadores de producción a definir el flujo de trabajo óptimo para cada nuevo producto. Por ejemplo, un proveedor líder de productos OEM basados en fibra de carbono para las industrias automotriz, de bienes de consumo empaquetados y de fabricación de procesos de plástico primero crea un modelo de prototipos de clientes, proporcionando imágenes renderizadas de nuevos productos mucho antes de las fechas de envío. Los clientes utilizan las imágenes renderizadas para planificar sus campañas de marketing y ventas, ensamblar materiales de habilitación de ventas y definir el empaque. Aquí, desde el diseño hasta la fabricación, es posible ofrecer más valor a los clientes OEM y ayudarlos a tener éxito en la venta de sus nuevos productos.

Proporcionar a los clientes más opciones con sus modelos de productos básicos a través de estrategias mejoradas de configuración de cotización de precios (CPQ) y configuración de productos. Aquí, el monitoreo en tiempo real brinda retroalimentación a los equipos de diseño y fabricación con respecto a qué productos configurables son los más eficientes, producibles y rentables para construir. Un ejemplo de ello es el enfoque altamente exitoso de BMW para vender Mini Cooper personalizados utilizando configuradores de productos en línea y en los concesionarios, respaldados por un enfoque de fabricación basado en modelos. CPQ y la configuración del producto sobresalen cuando todos los sistemas que admiten estas estrategias están sincronizados y ejecutan una cadencia común. El diseño de la fabricación hace que eso suceda. Y esa es una gran noticia para los fabricantes que pueden aumentar las tasas de utilización de los centros de producción al producir productos más personalizados y con mayor margen para el cliente que antes.

Preparación de un plan de aptitud de la maquinaria

Para armar una estrategia de crecimiento exitosa, los fabricantes deben vincularla a un plan de adecuación para cada máquina herramienta. Esto no solo extenderá su vida útil, sino que los datos adicionales sobre el estado de la máquina también mejorarán la programación de la producción. La asignación de los técnicos más calificados a la mejor combinación posible de máquinas para un ciclo de producción específico se simplifica enormemente cuando cada máquina tiene un alto nivel constante de capacidad de producción.

Al igual que alguien que se une a un gimnasio para estar en mejor forma, millones de fabricantes hoy en día tienen los inicios de sólidos planes de acondicionamiento físico para su maquinaria. El desafío es ponerlos en acción y obtener resultados. Los siguientes cuatro pasos son una excelente manera de comenzar:

Capturar datos de referencia para cada máquina a lo largo de varios turnos para verificar cualquier variación notable y fácil de definir en la producción. La creación de un conjunto de datos del rendimiento de cada máquina en el taller es el punto de partida para cada plan individualizado de acondicionamiento físico de la máquina.

Elija un conjunto inicial de métricas que cada máquina es capaz de informar hoy para completar la comparación de referencia. Cada máquina se puede analizar en cuatro métricas:tiempos de ciclo, tiempos de configuración, tasas de desperdicio/retrabajo y rendimiento. Las diferencias entre las máquinas aparecerán inmediatamente. Saber qué tan bien se desempeña cada máquina frente a estos cuatro criterios proporciona información valiosa sobre cómo se puede extender su vida útil.

Identificar la maquinaria más y menos en forma mediante el análisis de los datos de referencia y la actividad previa de las máquinas de indexación a las devoluciones de los clientes y los problemas de calidad. La maquinaria responsable del porcentaje más alto de devoluciones de clientes y problemas de calidad son a menudo las mismas máquinas que muestran índices anormalmente altos de desgaste. Verificar que el tiempo medio de reparación (MTTR) y las estimaciones de MTBF sean precisas es un requisito previo para prolongar la vida útil de la máquina y aumentar la calidad del producto y las tasas de rendimiento.

Combine el monitoreo en tiempo real con actualizaciones de maquinaria para descubrir cómo la secuencia de producción afecta la confiabilidad y el rendimiento de la maquinaria a lo largo del tiempo. Saber por qué ciertas máquinas están comenzando a fallar puede tener más que ver con su posición relativa en un flujo de trabajo de producción de lo que parece inicialmente. Es por eso que el monitoreo en tiempo real combinado con las últimas actualizaciones de maquinaria inteligente y conectada tiene sentido. Juntos, esos pasos eliminan dos fuentes potencialmente grandes de variación de la comprensión de cómo prolongar la vida útil de una máquina.

Alineación de Maquinaria con DTM

Cuando los equipos aprovechan el mayor rendimiento y la escala de la maquinaria que se administra con un plan de acondicionamiento físico más riguroso y completo, están posicionados para asumir proyectos más ambiciosos desde el diseño hasta la fabricación. Conocer la escala, la velocidad y la confiabilidad de cada máquina involucrada en la producción de un nuevo producto brinda una agilidad aún mayor a los procesos simultáneos de diseño, desarrollo, ingeniería, calidad y producción que, en conjunto, crean un marco de trabajo desde el diseño hasta la fabricación.

Donde los fabricantes ven el mayor beneficio de comprometerse con un plan riguroso y continuo de acondicionamiento de la maquinaria es acelerar los plazos de desarrollo de nuevos productos y reducir los costos. Saber cómo reaccionará cada máquina a los nuevos requisitos de producción es invaluable para reducir los errores en todo, desde los conceptos de diseño iniciales hasta las instrucciones de trabajo.

Otro beneficio clave de combinar los planes de acondicionamiento físico con el diseño y la fabricación es que los equipos colaborativos saben cuánto han mejorado las tasas de rendimiento de la maquinaria y qué significa eso para las series de producción futuras.

Finalmente, los planes de aptitud para las máquinas crean la base más sólida que existe para que los fabricantes brinden a sus equipos de CAM, diseño asistido por computadora (CAD), simulación/análisis de elementos finitos (FEA), electricidad, inspección y fabricación la seguridad que necesitan de que pueden perseguir ciclos de desarrollo, prueba y lanzamiento de productos más rápidos que nunca. Cuando cada sistema en el proceso de fabricación se ejecuta a una cadencia o velocidad de reloj diferente, lograr la concurrencia es imprescindible, y el diseño para la fabricación combinado con los planes continuos de adecuación de la maquinaria son esenciales. (Nota del editor:este artículo es una versión ampliada de una columna de puntos de vista que aparece en la edición de septiembre de 2019 de Manufacturing Engineering )

Acerca de los autores

Louis Columbus es director de una empresa de planificación de recursos empresariales de fabricación IQMS (ahora DELMIAWORKS, parte de la familia Dassault Systèmes). Michael Buchli es un estudiante de último año SolidWorks gerente de productos y portafolios en Dassault Systèmes.

Sistema de control de automatización

- Supervisión de la temperatura con Raspberry Pi

- Inicio / Sistema de Monitoreo de Hotel con Controles Automatizados

- Mejora del mantenimiento proactivo con monitoreo de lubricación en tiempo real

- Pepsi-Cola mejora la confiabilidad de la maquinaria con la clase

- El monitor de estado de la maquinaria combina el control de la vibración y la temperatura

- Mejora del monitoreo de la contaminación del aire con sensores de IoT

- La digitalización exitosa comienza con los PLC modernos

- Las fábricas pueden ahorrar hasta un 90 por ciento en costos de monitoreo de válvulas con sensores IoT inalámbricos

- Supervisión del estado de la maquinaria de la planta

- Con los datos de la ciudad en tiempo real llega la innovación

- Forjando una asociación sólida con NAIT