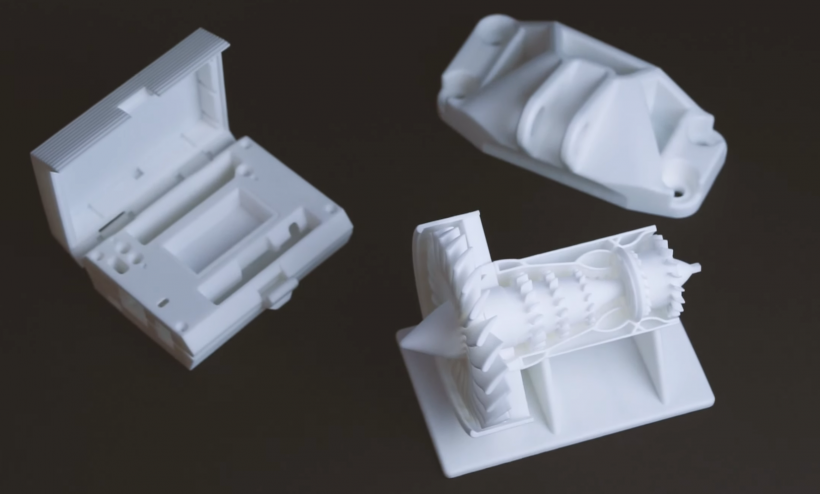

La evolución de SLS:nuevas tecnologías, materiales y aplicaciones

[Crédito de la imagen:3D Hubs]

La sinterización selectiva por láser (SLS) es una de las tecnologías de impresión 3D de polímeros más populares para aplicaciones industriales. Desde su aparición hace más de 30 años, SLS ha ido madurando gradualmente hasta convertirse en una tecnología capaz de realizar prototipos funcionales y, más recientemente, también de producción.

El motor de esta evolución es la innovación continua en el campo del hardware y los materiales, así como la voluntad de los adoptantes de tecnología para desarrollar nuevas aplicaciones SLS.

En el artículo de hoy, analizaremos los desarrollos recientes en SLS para obtener más información sobre las capacidades actuales y las oportunidades futuras de la tecnología.

Eche un vistazo a otros artículos que exploran la evolución de las tecnologías de impresión 3D:

Impresión 3D en metal:¿Dónde estamos hoy?

Estereolitografía y procesamiento de luz digital:¿Dónde estamos hoy?

Cómo el escritorio está transformando la impresión 3D industrial

Impresión 3D FDM:¿Dónde estamos hoy?

Todo lo que necesita saber sobre la inyección de aglutinantes metálicos (2019)

Breve historia de SLS

La sinterización láser utiliza un láser de alta potencia para fusionar materiales en polvo una capa a la vez. Uno de los principales beneficios de utilizar la impresión SLS es que sus diseños no necesitan ninguna estructura de soporte. A medida que se construye la impresión, todos los espacios huecos se llenan automáticamente con polvo no utilizado, lo que hace que las impresiones SLS sean autosuficientes.

Si bien el concepto de impresión SLS se concibió originalmente a principios de la década de 1980, no fue hasta 1992 que se comercializó la primera impresora industrial SLS:Sinterstation 2000 de DTM (luego se fusionó con 3D Systems). A esto le siguió la EOSINT P350 de EOS en 1994.

Desde entonces, una amplia (y creciente) gama de máquinas ingresó al mercado, marcando el comienzo de la era de la impresión más rápida y a mayor escala en una industria contexto.

Desarrollos notables en hardware SLS

La evolución de la tecnología SLS de EOS

La empresa alemana de impresión 3D de polímeros y metales, EOS, es quizás el mayor especialista en SLS del mercado. En 2016, la compañía afirmó tener alrededor de 3000 unidades instaladas en todo el mundo, el 51 por ciento de las cuales son sistemas SLS.

A lo largo de sus 30 años de historia, EOS ha podido evolucionar SLS al nivel de una tecnología madura, adecuada para diversas aplicaciones, tanto en la creación de prototipos como en la producción.

Uno de los hitos en este viaje ha sido el lanzamiento de la FORMIGA P 100 en 2006. El sistema estableció estándares para la calidad de la impresión 3D industrial en el sector del plástico, muchos años después de su introducción.

En 2012, EOS lanzó una sucesora de la FORMIGA 100, la FORMIGA P 110, que fue nombrada la mejor máquina de sinterización láser en la encuesta Printer Guide 2018 de 3D Hubs.

Con un tamaño de construcción total de 200 × 250 × 330 mm, la P 110 permitió una impresión de bajo volumen más rentable y se usó para construcciones de prototipos de tamaño mediano y piezas con geometrías altamente complejas.

Avance rápido hasta 2018, la P 110 se mejoró a la FORMIGA 110 Velocis. Cuenta con un sistema de calentamiento acelerado mejorado y un proceso de repintado, y utiliza un control de software para precalentar los materiales poliméricos con un rayo láser de 30 vatios a una velocidad más alta.

Ahora, con mejoras técnicas adicionales y Con algunos refinamientos, Velocis logra un aumento de hasta un 20 por ciento en la productividad y una mejor distribución de la temperatura para el área de construcción, lo que da como resultado una calidad de pieza más homogénea.

SLS de alta temperatura

Si bien el material más utilizado en SLS sigue siendo el nailon, EOS también quería permitir el procesamiento de materiales más avanzados, como PEEK, que normalmente requieren altas temperaturas para imprimirlos.

Esto resultó en la primera plataforma SLS de alta temperatura, la EOSINT P 800, presentada en 2008. Es capaz de procesar polímeros hasta una temperatura de aproximadamente 385 ° C, lo que ha expandido la tecnología SLS a un nueva gama de termoplásticos, a saber, PEEK.

Diez años después, EOS añadió la EOS P 810 a su gama de impresoras 3D de alta temperatura. Se afirma que el nuevo sistema es el primer sistema de sinterización láser de alta temperatura del mundo optimizado para un material PEKK reforzado con fibra de carbono.

Innovación continua:Tecnologías FDR y LaserProFusion

Las mejoras e innovaciones de EOS en el campo de la tecnología SLS están en curso. Por ejemplo, en Formnext de este año, EOS mostró su tecnología de impresión 3D basada en polímeros con resolución de detalles finos (FDR). El nuevo proceso utiliza un láser de CO para imprimir en 3D componentes de polímero delicados pero robustos con superficies de resolución de detalles finos y un grosor de pared mínimo de 0,22 mm.

EOS afirma ser el primer fabricante en desarrollar una solución láser de CO para impresión 3D industrial en polvo. La mayoría de las máquinas SLS actuales utilizan uno o varios láseres de CO₂.

El tipo de láser CO crea un rayo láser ultrafino que tiene un diámetro de enfoque, según se informa, la mitad del tamaño de las tecnologías SLS actuales. Una consecuencia importante de esta precisión adicional son los nuevos parámetros de exposición que pueden dar como resultado piezas con superficies extremadamente finas.

La nueva tecnología podría usarse para imprimir en 3D unidades de filtro y canales de fluidos, enchufes y otros componentes electrónicos, así como bienes de consumo, como anteojos.

Si bien la tecnología FDR se centra en componentes delicados, otra solución, aún por comercializar, de EOS, la tecnología LaserProFusion, está diseñada para lograr la máxima productividad.

EOS equipará el sistema LaserProFusion con hasta 1 millón de láseres de diodo, capaces de producir más de 5 kilovatios de potencia láser acumulada. Esta tecnología está destinada principalmente a satisfacer los requisitos de la producción en serie, y EOS afirma que se puede utilizar como alternativa al moldeo por inyección en muchas aplicaciones.

Desde el lanzamiento de la primera impresora SLS 3D hace 26 años, EOS ha sido una de las fuerzas impulsoras clave detrás del notable progreso en la tecnología SLS. Continuamente ha perseguido la visión de SLS como una solución de producción en serie, que eventualmente se está convirtiendo en una realidad.

Tecnología de vuelo de Farsoon

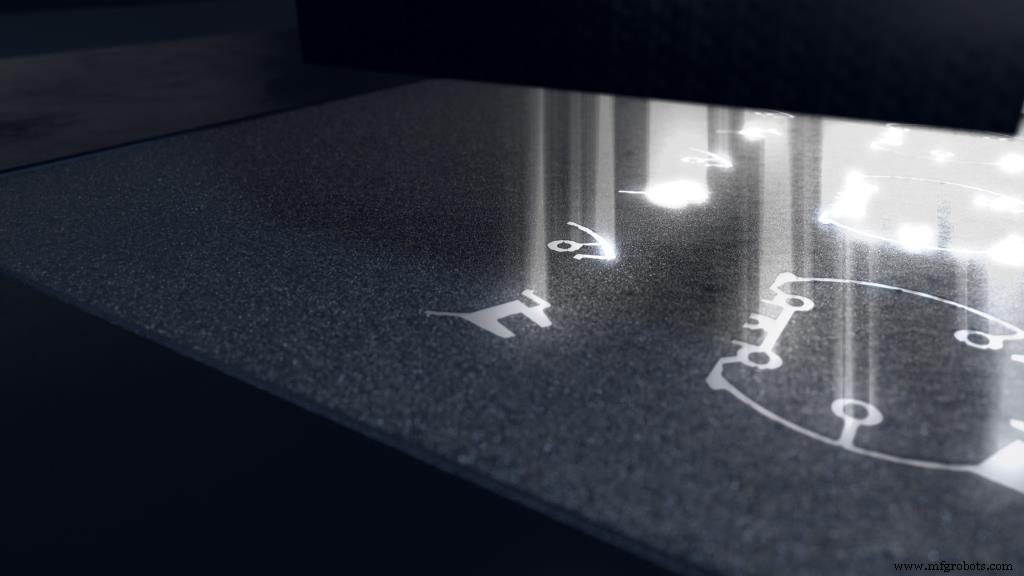

Otra empresa que busca revolucionar la tecnología SLS es Farsoon. Para hacer que SLS sea aún más rápido y más preciso, Farsoon aprovecha el poder de un láser de fibra en su nueva tecnología de vuelo.

Si bien las máquinas SLS actuales usan láseres de CO₂, el fabricante chino de impresoras 3D ha reemplazado el láser de CO₂ estándar con un láser de fibra.

Un sistema de láser de fibra es capaz de entregar más potencia al lecho de polvo y mejorar la distribución de energía al material. Esto se debe a que un rayo láser de fibra permite un tamaño de punto láser más pequeño. Esto se traduce en una mayor densidad de potencia, lo que permite que el polvo se sinterice en menos tiempo.

Además de un láser de fibra, Farsoon también desarrolló un nuevo sistema de escaneo, que da como resultado una velocidad de escaneo. de más de 20 m / s. Esto es aproximadamente 4 veces mayor que el de tecnologías comparables. Además, la potencia adicional de un láser hace que los detalles de las funciones sean tan pequeños como 0,3 mm.

Diseñada para ayudar a impulsar la adopción de la impresión SLS 3D para la producción de alto volumen, Flight Technology es sin duda un paso adelante en en esta dirección.

Impresión 3D SLS con dos polvos

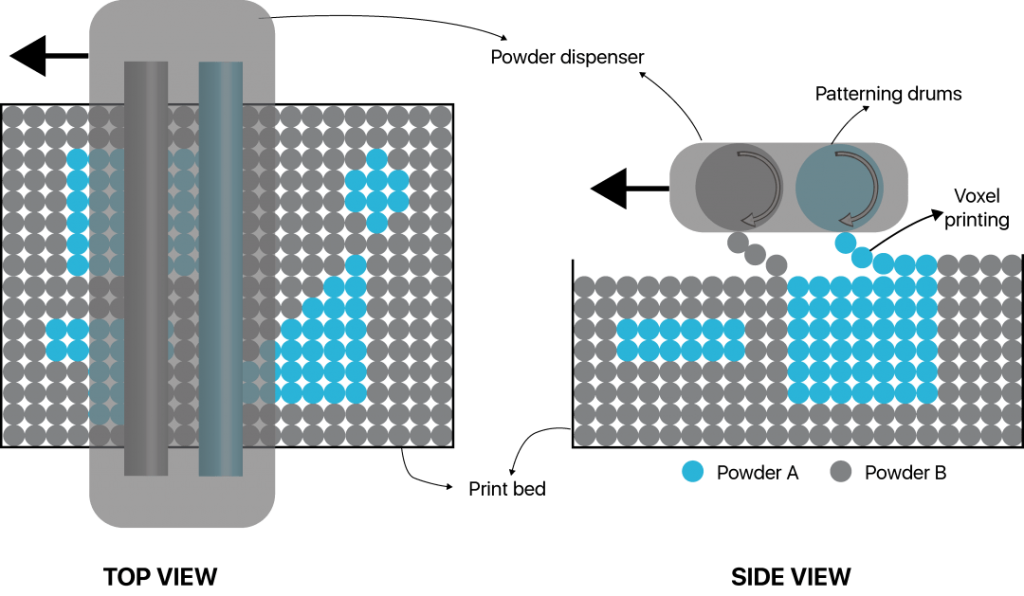

Mientras que EOS y otros jugadores SLS establecidos se centran principalmente en la innovación lineal, la start-up belga Aerosint ha adoptado un enfoque radical para desarrollar un sistema SLS que podrá imprimir con dos polvos diferentes. Esto permitirá que la máquina utilice uno de los polvos como material de soporte económico.

Normalmente, el polvo de soporte sin fundir en una máquina SLS es el mismo material que se usa para imprimir una pieza y tiende a ser caro. Por supuesto, esto no sería un problema si el polvo pudiera reutilizarse al 100%, lo que actualmente es imposible.

Una razón es que, en el proceso SLS, los polímeros se exponen a altas temperaturas durante largos periodos de tiempo, sufriendo así cambios químicos que hacen que sus características de sinterización sean mucho menos predecibles. Actualmente, la única forma de superar este problema es mezclando polvo 'usado pero sin fundir' con aproximadamente un 50 por ciento de polvo virgen, para poder reutilizarlo.

Según las estimaciones de un proveedor de servicios, de 500 kg de polvo que compra al mes, 'el 25% se convierte en una parte, el 25% es desperdicio y el 50% se reutiliza para renovar la siguiente construcción'.

Presentamos una máquina que puede usar material de soporte económico y un segundo material para la impresión de piezas, podría ahorrar una cantidad significativa de dinero para quienes utilicen los procesos SLS.

La tecnología de Aerosint, Deposición selectiva de polvo, lo está logrando depositando selectivamente material en polvo desde un tambor giratorio que pasa sobre un área de construcción. Un tambor deposita un material, por lo que se utilizan al menos dos tambores para lograr la deposición de múltiples polvos.

La técnica de Aerosint es intrínsecamente línea por línea y puede lograr velocidades de impresión de hasta 200 mm / s. Esta velocidad es comparable a las velocidades de desplazamiento del repintador SLS de hoy.

La maduración de esta tecnología abrirá un mar de oportunidades para los fabricantes, incluidos los beneficios de la reducción del desperdicio de polvo, el ahorro de costos de material y la reducción del tiempo de posprocesamiento.

Llevando las impresoras 3D SLS a un formato compacto

En 2014, el mercado SLS vio una nueva cosecha de empresas que se aprovecharon de la expiración de la patente SLS original y buscaban hacer que la tecnología fuera más asequible.

Este cambio dio lugar a SLS de sobremesa Impresoras 3D, no lo suficientemente pequeñas como para ser llamadas "de escritorio", pero lo suficientemente compactas para caber en el banco de trabajo de un taller. La aparición de las impresoras 3D de sobremesa abrió la tecnología a los prosumidores y las pequeñas empresas que podrían no tener el dinero o el espacio para un sistema SLS industrial.

Las empresas emergentes, como Sinterit, Sharebot, Sintratec y, más recientemente, Formlabs, entró en la carrera por la impresión 3D SLS de forma compacta.

Sharebot fue la primera empresa en comercializar una máquina SLS de sobremesa con SnowWhite, que comenzó a enviarse a los clientes en 2016. A diferencia de los sistemas de Sintratec y Sinterit, que están equipados con láseres de diodo, SnowWhite presenta un láser de CO2 más potente, que se instala comúnmente en las máquinas profesionales de alta gama.

El láser y un pequeño volumen de construcción de 100 x 100 x 100 mm, que permite imprimir con tan poco polvo como 300 g , hace que el sistema SnowWhite sea especialmente adecuado para aplicaciones de desarrollo de materiales.

Otro actor importante en este campo es la empresa polaca Sinterit, con su sistema Sinterit Lisa, que sigue siendo líder en este segmento de mercado en crecimiento. A partir de € 6,990, Sinterit Lisa presenta un volumen de construcción de 150 x 200 x 150 mm y una resolución de capa mínima de 0.075 micrones, lo que lo hace adecuado para pequeñas empresas que desean una introducción a la tecnología SLS sin tener que invertir demasiado capital en equipos voluminosos.

El año pasado, la compañía también presentó Sinterit Lisa Pro, la última impresora SLS 3D de sobremesa.

Una innovación potencial significativa en este segmento podría ser Fuse 1, una impresora SLS 3D que se anunció por el líder en estereolitografía de escritorio, Formlabs, en 2017. Con un volumen de impresión de 165 x 165 x 320 mm y un láser de fibra, el sistema tiene un precio de alrededor de $ 10,000 y su lanzamiento comercial está programado para mediados de 2020.

La avalancha de impresoras 3D FDM y SLA / DLP de escritorio más baratas a principios de la década de 2010 causó trastornos en la industria, al tiempo que contribuyó significativamente al crecimiento de la industria AM. Asequible SLS solo está comenzando este viaje y podría seguir un camino similar. En última instancia, esto ampliará el alcance de SLS a una gama más amplia de industrias y usuarios.

La evolución de los materiales SLS

Las primeras impresoras 3D SLS más comúnmente usaron nailon, un popular termoplástico de ingeniería, elogiado por sus propiedades livianas, resistencia y durabilidad. El nailon, también conocido como poliamida (PA), es estable frente a impactos, productos químicos, calor, luz ultravioleta, agua y suciedad, lo que lo hace ideal tanto para la creación rápida de prototipos como para la producción.

Hoy en día, el nailon sigue siendo el material SLS más popular. Sin embargo, el progreso en la tecnología y los materiales de impresión 3D permitió la aparición de compuestos a base de nailon, materiales mezclados con fibra de carbono, fibra de vidrio y aluminio para mejorar aún más las propiedades mecánicas y térmicas de la poliamida.

Además del nailon, las impresoras 3D SLS actuales también pueden procesar PEEK, PEKK, TPU flexibles, polímeros retardadores de llama y polímeros antiestáticos. La posibilidad de procesar materiales de alto rendimiento está estrechamente relacionada con la innovación tecnológica. Como en el ejemplo de EOS, la empresa primero necesitaba crear una impresora 3D de alta temperatura antes de poder imprimir materiales como PEEK.

Nuevos materiales SLS

El ritmo de desarrollo de nuevos materiales para SLS también es alentador.

La empresa italiana de impresión 3D, CRP Technology, es quizás uno de los desarrolladores independientes clave de materiales SLS, famosa por su marca Windform. . La empresa ofrece una gama de compuestos a base de nailon y polvos plásticos similares al caucho.

Las incorporaciones más recientes a la línea Windform han sido Windform FR1 y Windform FR2, compuestos ignífugos, adecuados para aplicaciones de aviones (por ejemplo, piezas interiores, componentes de cabina, conductos de aire y válvulas de salida de aire); piezas de transporte (interiores de vehículos, conjuntos de carcasa y cerramiento) y bienes de consumo y electrónica (iluminación y electrodomésticos).

La empresa química DSM también ha avanzado recientemente para desarrollar materiales para SLS. Esto resultó en un polvo de tereftalato de polibutileno (PBT) lanzado el año pasado. Curiosamente, DSM especifica que el material es en realidad el primer polvo PBT disponible comercialmente para la impresión 3D SLS. PBT es un polímero termoplástico de ingeniería con aplicaciones en la industria electrónica, gracias a sus propiedades aislantes.

Además, Forward AM, una subsidiaria de un gigante químico, BASF, ofrece una gama de materiales SLS bajo Ultrasint marca. El material Ultrasint Polyamide PA6 Black FR ignífugo ha sido el último de esta gama y cuenta con una alta rigidez y una buena estabilidad térmica. Según Forward AM, ya se ha utilizado para producir nuevos componentes para vehículos que cumplen con los requisitos de protección contra incendios de vehículos.

Tanto BASF como DSM han adquirido recientemente impresoras 3D SLS del fabricante francés Prodways. Con una mayor capacidad de SLS, las dos empresas químicas podrán acelerar el desarrollo de materiales avanzados para la impresión 3D SLS.

Postprocesamiento en SLS

Si bien la tecnología SLS elimina la necesidad de diseñar y remover la estructura de soporte, no está exenta de desafíos de posprocesamiento. El mayor de ellos es la necesidad de eliminar el exceso de polvo que queda en la superficie de una pieza y, a veces, atrapado dentro de una pieza.

Actualmente, estos desafíos se abordan mediante el lavado y la limpieza manual, y técnicas tradicionales, como el granallado y el volteado.

Sin embargo, estos métodos necesitan mucha intervención manual, lo que aumenta el riesgo de dañar geometrías frágiles y producir piezas finales inconsistentes.

Cuando se trata de acabado de superficies, las piezas SLS a menudo se alisan lijando y utilizando equipo semiautomático que normalmente no está diseñado para impresión 3D. Estos enfoques no son prácticos para aprovechar al máximo las capacidades de una impresora SLS y escalar a mayores volúmenes de producción.

Afortunadamente, varios actores de la industria están desarrollando soluciones automatizadas para el posprocesamiento de piezas SLS.

PostProcess Technologies, por ejemplo, ofrece soluciones en polvo con su tecnología Thermal Atomized Fusillade (TAF), en la que dos chorros de chorro perpendiculares de un solo eje, compuestos de aire comprimido, detergente y sólidos en suspensión, proporcionan un chorro dirigido secuencias, mientras se utiliza la rotación de piezas de 360 ° para una máxima exposición de la superficie.

Luego, la empresa británica AMT lanzará una solución de despojado automático a finales de este año.

En última instancia, el cambio de la eliminación de polvo manual a la automática ayudará a optimizar el flujo de trabajo de impresión 3D SLS de manera significativa, no solo al reducir el tiempo de trabajo manual, sino también al permitir a las empresas escalar su producción SLS de manera más eficiente.

Aplicaciones SLS:un uso cada vez mayor en la producción

Si bien la tecnología SLS se sigue utilizando en la creación de prototipos, también se está volviendo cada vez más popular para las pruebas de piezas funcionales, así como para las aplicaciones de producción.

Aeroespacial

La industria aeroespacial, por ejemplo, está utilizando SLS para crear partes interiores de la aeronave. Un ejemplo de ello es Emirates, la aerolínea más grande de los Emiratos Árabes Unidos. La aerolínea está utilizando la impresión 3D para producir componentes de cabina de aviones, incluidas cubiertas de monitoreo de video y rejillas de ventilación. Estos últimos ya han sido certificados e instalados para pruebas a bordo en aviones de Emirates.

Emirates se ha asociado con 3D Systems para producir las cubiertas de monitoreo de video, utilizando tecnología SLS y material de nylon DuraForm ProX FR1200 de 3D Systems, que cumple con los umbrales de retardo de llama requeridos por la industria aeroespacial para piezas interiores de cabina.

Bienes de consumo

En la industria de bienes de consumo, Chanel es pionera en el uso de la impresión 3D SLS para pinceles de rímel. La marca ahora está imprimiendo en 3D millones de pinceles de rímel, en colaboración con el proveedor francés de servicios de impresión 3D, Erpro Group.

Utilizando la tecnología SLS, se ha optimizado el diseño del cepillo; por ejemplo, la textura rugosa y granular, conseguida con la tecnología SLS, mejora la adherencia de la máscara a las pestañas.

En Además de los productos de belleza, SLS se utiliza cada vez más en los campos médico y del calzado para producir plantillas y sandalias personalizadas.

Deportes de motor

En los deportes de motor, la tecnología puede ayudar a los equipos de carreras a innovar los diseños de automóviles y probarlos más rápido de lo que permitirían las tecnologías tradicionales.

El equipo Sauber de Fórmula Uno (F1) de Alfa Romeo es un buen ejemplo de cómo una empresa de deportes de motor puede aprovechar la impresión 3D SLS.

SLS se utiliza principalmente para el desarrollo aerodinámico del automóvil Alfa Romeo F1 en el túnel de viento, así como para una amplia variedad de moldes de laminación, núcleos y piezas en serie complejas.

Durante la producción, utilizan un material en polvo, desarrollado por Sauber Engineering, que se utiliza cuando se requieren componentes particularmente ligeros y rígidos, desde ventilación de frenos F1 y componentes de carrocería para vehículos de preproducción y prototipos. , a una amplia gama de elementos de construcción listos para usar.

El cielo es el límite para las aplicaciones SLS. Dados los desarrollos recientes en materiales y tecnología SLS, esta afirmación suena especialmente cierta.

SLS:una de las mejores opciones para la impresión 3D de polímeros

El mercado de la impresión 3D SLS se encuentra en un estado de continua evolución. La tecnología se democratiza con la introducción de sistemas de sobremesa compactos y asequibles. Mientras tanto, los fabricantes de equipos industriales SLS ponen un mayor énfasis en soluciones que ayuden a establecer SLS como una herramienta de producción.

Como resultado, el volumen de proyectos, logrado con la tecnología SLS, está aumentando constantemente.

Prueba de esto es el hecho de que más del 75 por ciento de los proyectos de impresión 3D utilizaron métodos SLS en 2019, según el informe de Sculpteo. Una conclusión aquí es que SLS se considera una de las mejores opciones para la impresión 3D de polímeros. Creemos que esto seguirá siendo cierto tanto en el futuro cercano como en el lejano.

Impresión 3d

- 4 usos del hafnio | Aplicaciones del hafnio y las aleaciones de hafnio

- 13 tipos de materiales refractarios y sus aplicaciones

- Comprender los dos tipos fundamentales de material SLS

- La sinergia de IoT celular y Bluetooth LE

- Presentación de diapositivas de K 2019:Nuevas resinas, nuevas aplicaciones en materiales

- Diseño de aplicaciones de IoT inalámbricas para las nuevas redes emergentes:LTE y NB-IoT

- 5G, IoT y los nuevos desafíos de la cadena de suministro

- Los fundamentos de la extrusión de plástico:proceso, materiales, aplicaciones

- La evolución de los materiales médicos

- Husillo de fresado y las aplicaciones notables

- 9 tipos de herramientas de roscado y las aplicaciones