Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

Electrónica La impresión 3D se está convirtiendo rápidamente en una de las tecnologías clave que hacen avanzar la fabricación de productos electrónicos. Actualmente, se utiliza en gran medida para acelerar el desarrollo de productos mediante la creación rápida de prototipos. Sin embargo, vemos cada vez más que la tecnología se desplaza hacia la producción de componentes electrónicos funcionales.

Para 2029, se predice que el mercado total de productos electrónicos impresos en 3D tendrá un valor de más de $ 2 mil millones. En el artículo de hoy, exploramos las tendencias y algunas de las aplicaciones que impulsan este crecimiento.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

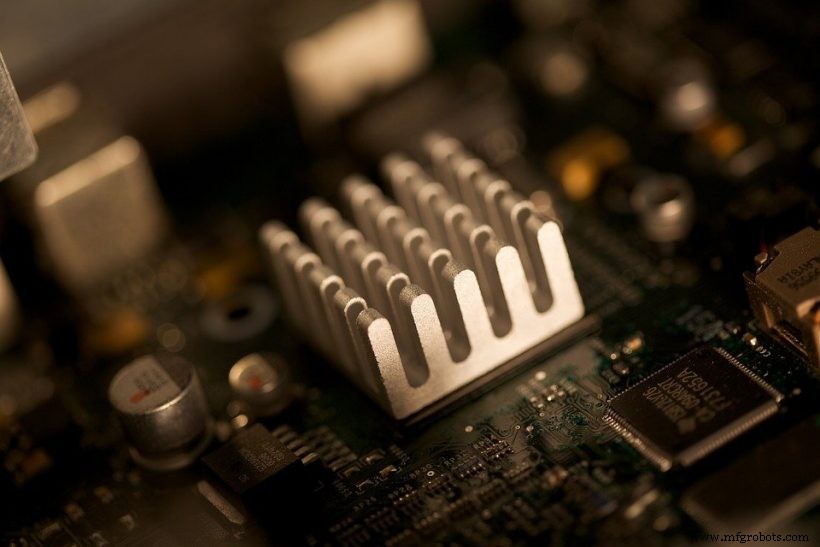

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

Impresión 3D para la fabricación de calzado

¿Qué impulsa la adopción de la impresión 3D en la industria electrónica?

El ciclo de vida de los productos electrónicos está disminuyendo, lo que insta a los fabricantes de productos electrónicos a encontrar formas de acelerar el desarrollo y la fabricación de productos.

Actualmente, la mayor parte de la producción de prototipos y componentes se subcontrata a Asia Oriental. Esto significa que los fabricantes que desarrollan productos en Europa y América del Norte deben enviar diseños electrónicos a China y, a menudo, esperar semanas para recuperar los prototipos.

Además, la cantidad mínima de pedido suele ser mayor de lo que necesitaría un fabricante, lo que los obliga a comprar más prototipos de los necesarios para las pruebas y la validación.

Con estos desafíos en mente, Los fabricantes buscan formas de acercar la creación de prototipos a sus equipos de diseño.

Una forma de lograrlo es utilizando fabricantes locales por contrato. Sin embargo, esto plantea otro problema de posible infracción de la propiedad intelectual (PI). Idealmente, los fabricantes necesitan tener una solución para hacer prototipos internamente, y aquí es donde entra en juego la impresión 3D para electrónica.

Las impresoras 3D, desarrolladas específicamente para aplicaciones electrónicas, están ganando terreno porque permiten a las empresas de electrónica para llevar la creación de prototipos internamente. Estos sistemas a menudo vienen en un formato de escritorio compacto, lo que los hace fáciles de colocar en el departamento de desarrollo de productos.

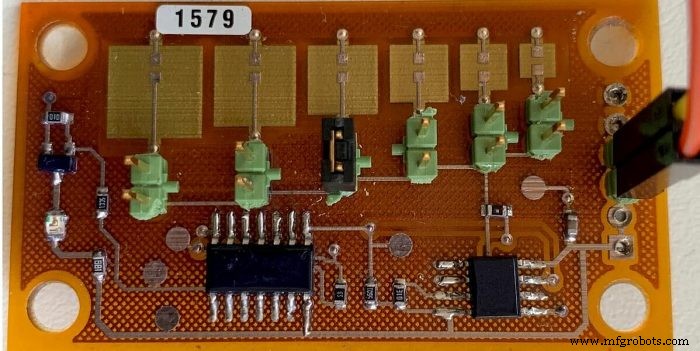

Es importante destacar que las impresoras 3D pueden crear prototipos de componentes electrónicos, como placas de circuito impreso (PCB), antenas, condensadores y sensores, en cuestión de horas. Como resultado, la validación del diseño se vuelve más rápida, lo que permite rediseños más frecuentes. Además, mantener un sistema de impresión 3D para productos electrónicos en la empresa reduce el riesgo de robo de IP.

Otro factor que impulsa la impresión 3D de productos electrónicos es la evolución y miniaturización continuas de los componentes electrónicos, con una mayor demanda de funciones avanzadas. La demanda de productos electrónicos flexibles y no estándar está creciendo exponencialmente, pero dado que tales componentes pueden ser difíciles de fabricar con técnicas tradicionales, las tecnologías de impresión 3D están comenzando a proporcionar los medios para satisfacer la demanda.

La electrónica impresa no es un concepto nuevo. Las tecnologías de impresión 2D, como la inyección de tinta y la serigrafía, se han utilizado para fabricar componentes electrónicos desde hace varios años. Todos estos procesos aún están bien y vivos, pero tienen limitaciones. La mayoría de los procesos 2D se desarrollaron para imprimir en 2 dimensiones, lo que significa que solo se pueden utilizar para fabricar componentes electrónicos en una superficie plana.

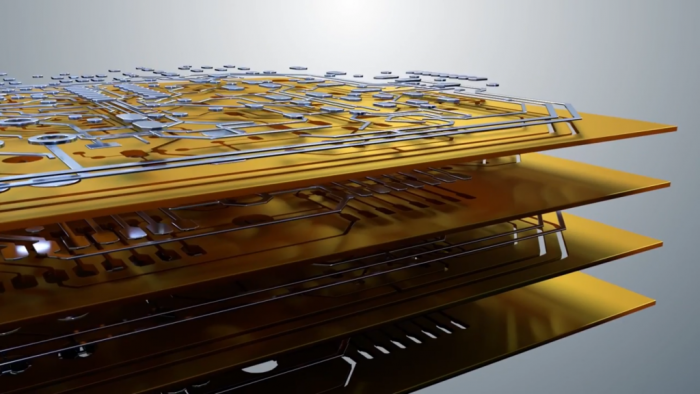

Por ejemplo, en la fabricación tradicional de PCB, los ingenieros diseñan en 2D, como así como fabricar las diferentes capas de PCB en 2D. Luego, deben completar todo tipo de pasos de proceso adicionales, como taladrar, presionar y enchapado, para comenzar a conectar muchas capas separadas en una placa de circuito tridimensional multicapa.

La impresión 3D amplía las opciones de diseño. , ya que permite a los ingenieros imprimir circuitos completos en superficies no planas.

Es cierto que esta tecnología se utiliza actualmente principalmente para la creación de prototipos. Sin embargo, están comenzando a ingresar al mercado sistemas nuevos y mejorados, lo que indica que pronto veremos componentes electrónicos impresos en 3D utilizados en productos totalmente funcionales y fabricados en masa.

Aplicaciones clave de la electrónica impresa en 3D

antenas impresas en 3D

Las antenas son un componente omnipresente en todos los aviones comerciales y militares, así como en satélites, UAV y terminales terrestres.

La llegada de la impresión 3D ha llevado al desarrollo de nuevos diseños de antenas que no podrían lograrse con las técnicas de fabricación tradicionales. La impresión 3D también ha permitido a los fabricantes producir formas de antenas tradicionales con menos peso y a un costo menor.

Optisys es una compañía que se enfoca en el diseño, fabricación y prueba de antenas livianas utilizando impresión 3D de metal. Para fabricar antenas, Optisys utiliza un proceso de fusión en lecho de polvo, en el que capas delgadas de polvo se sueldan en metal sólido mediante un láser de alta potencia.

A través de este proceso de soldadura, una pieza se construye una capa pequeña a la vez. Este proceso de fabricación permite que se agregue material solo cuando sea necesario, logrando una función mecánica o de radiofrecuencia (RF) determinada.

En un ejemplo, Optisys produjo una pieza de demostración:un seguimiento integrado SATCOM de banda X Antena de matriz (XSITA). La impresión 3D, en combinación con el software de simulación, permitió a Optisys reducir la cantidad de piezas en el ensamblaje de más de 100 a una sola pieza. Optisys también informó que los plazos de entrega se redujeron en 9 meses, de 11 a 2 meses, y los costos de producción se redujeron al menos en un 20%

Interconexiones

Una parte intrínseca de cualquier sistema electrónico, las interconexiones son estructuras que conectan dos o más elementos del circuito (como transistores) juntos eléctricamente.

Los métodos actuales de fabricación de interconexiones, como la unión de cables, tienen algunas limitaciones, que incluyen trayectorias largas de conductores y alta tensión mecánica en componentes frágiles. La impresión de las interconexiones directamente en la placa de circuito impreso y las almohadillas de componentes de RF podría resolver estos desafíos.

La tecnología Aerosol Jet, desarrollada por Optomec, es una de las tecnologías que pueden imprimir interconexiones conformes en superficies 3D, eliminando la necesidad de uniones por cable.

La impresión por chorro de aerosol comienza con la atomización de tinta, produciendo gotas de una a dos micras de diámetro. Las gotas atomizadas se arrastran en una corriente de gas y se envían al cabezal de impresión. Luego, la impresora lanza gotas de material a alta velocidad, lo que les permite adherirse al sustrato. El proceso se lleva a cabo a temperatura ambiente sin el uso de cámaras de vacío o presión.

Un equipo de la empresa de tecnología aeroespacial y de defensa, Northrop Grumman, ha utilizado este método para producir semiconductores de arseniuro de galio (GaAs). En el estudio, los investigadores imprimieron en 3D capas dieléctricas e interconexiones de oro tipo puente en circuitos integrados monolíticos de microondas (MMIC) basados en GaAs.

Después de la impresión, los dispositivos MMIC fueron sometidos a pruebas de RF y pruebas de confiabilidad, que incluyeron choque térmico, ciclo térmico y prueba de esfuerzo de corriente. Habiendo sobrevivido a condiciones tan duras, los MMIC no mostraron signos de degradación del rendimiento, lo que demuestra que las interconexiones impresas en 3D pueden funcionar en escenarios del mundo real.

Condensadores

Un condensador, un dispositivo utilizado en circuitos electrónicos para almacenar energía y carga eléctrica, es otro componente que se puede imprimir en 3D.

Las tecnologías tradicionales de fabricación de PCB actuales requieren que los condensadores se monten en un PCB. Sin embargo, esto da como resultado un uso no muy eficiente del área de superficie de PCB.

La impresión 3D, por otro lado, permite que los condensadores se impriman directamente en la PCB, lo que permite a los ingenieros electrónicos evitar un proceso de ensamblaje complejo y que puede llevar mucho tiempo, al tiempo que crea huellas más pequeñas en la placa de circuito.

Otros beneficios pueden incluir rutas de circuito más cortas, anchos de banda expandidos, mayor velocidad de señal y ruido minimizado.

Nano Dimension, un desarrollador de impresoras 3D electrónicas, ha anunciado recientemente que ha desarrollado con éxito un condensador impreso en 3D integrado. Su tecnología, que alimenta una línea de impresoras 3D DragonFly, funciona depositando dos materiales (uno conductor y otro dieléctrico) en capas desde el sustrato hacia arriba, siguiendo las ubicaciones especificadas por el archivo de diseño.

Después de más de 260 pruebas, con 30 dimensiones diferentes de condensadores impresos en 3D, la compañía supuestamente demostró resultados consistentes, que mostraron una variación de menos del 1% entre los componentes.

Nano Dimension dice que sus condensadores se pueden utilizar en líneas de transmisión de radiofrecuencia, procesamiento de audio, recepción de radio y acondicionamiento de circuitos de potencia.

Este hito está en línea con las tendencias de la industria electrónica hacia la miniaturización y la planitud de los dispositivos electrónicos. Claramente, la capacidad de la impresión 3D para producir condensadores más pequeños se está expandiendo, ofreciendo a los ingenieros electrónicos nuevas formas de optimizar sus diseños de PCB.

Componentes de radiofrecuencia

Además de los condensadores, las impresoras 3D de Nano Dimension se utilizan para diseñar componentes de RF. Estos son elementos cruciales de cualquier sistema electrónico que se utilice para transmitir datos, video, voz y otra información a largas distancias.

Harris Corporation, una empresa especializada en comunicaciones tácticas, sistemas y servicios geoespaciales, y aviónica y guerra electrónica, ha utilizado una impresora 3D DragonFly Pro 2020 para desarrollar un amplificador de RF impreso en 3D.

Mediante el uso de la impresión 3D, Harris fabricó un circuito de 101 x 38 mm de espesor en 10 horas. Las tintas conductoras y dieléctricas de nanopartículas de plata de Nano Dimensions se utilizaron para crear las partes eléctricas funcionales en una sola impresión, y luego los componentes se soldaron manualmente a la PCB.

En comparación con el amplificador fabricado tradicionalmente, el La contraparte impresa en 3D mostró un rendimiento de RF similar, lo que demuestra claramente la viabilidad de la electrónica impresa en 3D para los circuitos de RF.

Sensores

Los sensores impresos en 3D son una de las aplicaciones más interesantes de la electrónica impresa en 3D. Estos dispositivos, que pueden detectar y responder a algún tipo de entrada del entorno físico, se utilizan en todas partes, desde los sistemas de control de emisiones de los automóviles hasta las puertas automáticas y los teléfonos móviles.

Los sensores biomédicos son una aplicación que puede beneficiarse de la impresión 3D. Por ejemplo, investigadores de Georgia Tech y Emory University están desarrollando un sensor impreso en 3D que podría ayudar a los médicos a monitorear y evaluar de forma inalámbrica la curación de los aneurismas.

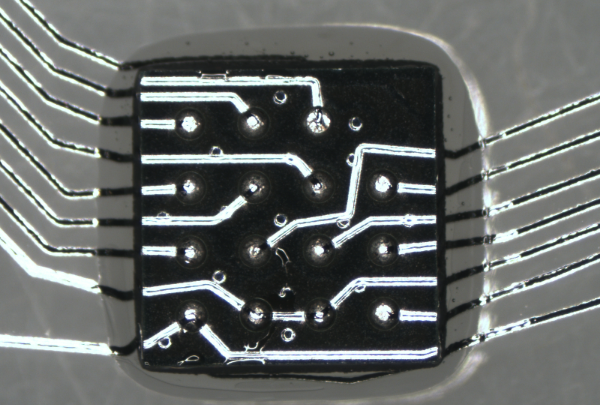

El sensor se creó con la ayuda de la impresión 3D por chorro de aerosol. Consta de seis capas, fabricadas a partir de poliimida biocompatible, dos capas separadas de un patrón de malla producido a partir de nanopartículas de plata, un material dieléctrico y encapsulante de polímero blando.

Según el equipo de investigación, la impresión 3D permite muy pequeñas Funciones electrónicas que se producirán en un solo paso. Esto elimina la necesidad del proceso tradicional de litografía de varios pasos. Esto también significa que el sensor se puede fabricar en un volumen mayor y a un costo bajo.

Esta tecnología brinda una idea de cómo la combinación de dispositivos inteligentes y la impresión 3D electrónica podría promover la atención médica.

Además de las aplicaciones médicas, los sensores impresos en 3D se pueden utilizar para controlar el rendimiento de las palas de las turbinas. Por ejemplo, General Electric está utilizando la tecnología Aerosol Jet de Optomec para imprimir sensores de deformación de cerámica directamente en las palas de la turbina. Estos sensores se utilizan para detectar fatiga y fluencia en el metal para evitar fallas costosas y peligrosas.

El uso de sensores impresos en 3D supuestamente le ha ahorrado a GE mil millones de dólares.

El mantenimiento de las palas de la turbina es costoso y requiere mucho tiempo, pero los sensores de impresión 3D en los componentes de la turbina de gas podrían ayudar a optimizar ese proceso.

La combinación de la impresión 3D y las tecnologías de sensores abre la puerta a una amplia gama de aplicaciones en las industrias médica, energética y aeroespacial. A medida que continúe la investigación en esta área, veremos que aumenta el uso de sensores impresos en 3D, impulsado por la necesidad de soluciones de monitoreo más pequeñas pero de mayor rendimiento.

El camino por delante

La electrónica impresa en 3D es un sector joven pero de rápida maduración para la impresión 3D, que crece en respuesta a las necesidades cambiantes de la industria de la electrónica.

En la actualidad, la impresión 3D de electrónica proporciona soluciones rápidas de creación de prototipos, pero podrían pasar solo unos años antes de que veamos una fabricación aditiva de mayor volumen de productos electrónicos. Las empresas están haciendo realidad esta visión mediante el lanzamiento de sistemas mejorados con capacidad de producción y el desarrollo de materiales conductivos y dieléctricos de mejor rendimiento.

Nano Dimension, por ejemplo, ha revelado recientemente su nuevo sistema DragonFly Lights-Out Digital Manufacturing (LDM). La compañía dice que el sistema se puede utilizar para producir PCB multicapa, condensadores, bobinas, sensores y antenas funcionales impresos en 3D en pequeños volúmenes.

Los avances en el lado del hardware son una de las claves para desbloquear la impresión 3D electrónica más allá de la creación de prototipos.

Igualmente emocionante es la cantidad de investigación realizada para desarrollar aplicaciones para la electrónica impresa en 3D. Tanto los investigadores como las empresas están ampliando los límites de la fabricación de productos electrónicos al explorar nuevas funciones y diseños que ofrece la impresión 3D.

Siguiendo los pasos de la impresión 3D mecánica tradicional, parece que el segmento de la impresión 3D de electrónica experimentará un enorme crecimiento en los próximos años.

Impresión 3d

- 5 formas en que la impresión 3D puede beneficiar a la industria de bienes de consumo (actualización de 2021)

- ¿Cómo puede la impresión 3D beneficiar a la fundición de metales? Aquí hay tres formas

- 5 formas en que la impresión 3D puede beneficiar a la industria del juguete

- 4 desafíos de fabricación aditiva que se pueden resolver con software

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- 8 sectores que pueden beneficiarse más del desarrollo de IoT en 2022

- Las 4 industrias que más se benefician del aprendizaje automático

- Cómo pueden beneficiarse los fabricantes de la implementación de 5G