¿Cómo se puede aprovechar la supervisión de impresoras 3D para escalar la fabricación aditiva?

El acceso a los datos de las máquinas de AM en tiempo real sustenta la producción aditiva escalable y repetible.

Al obtener información sobre el rendimiento de la máquina en tiempo real, las empresas pueden desbloquear una variedad de beneficios, incluida la eficiencia optimizada de los equipos y las mejoras de calidad.

Este artículo destaca los beneficios adicionales, así como los desafíos, del monitoreo de impresoras 3D y explora los enfoques más efectivos para recopilar datos de máquinas disponibles en la actualidad.

Los objetivos clave en la gestión de operaciones de AM son aumentar el rendimiento y la calidad mientras se reducen los desperdicios y los costos.

La recopilación automática de datos directamente de sus máquinas y el uso de la información en tiempo real para impulsar la toma de decisiones es la principal forma en que las empresas cumplen estos objetivos.

La recopilación de datos de su equipo de AM puede ayudarlo a formarse una mejor idea de cómo funcionan las cosas en su taller, lo que le permite aumentar el tiempo de actividad de la máquina y mejorar el rendimiento operativo.

Uno de los desafíos más importantes para esto es que las empresas están ejecutando diferentes tipos de máquinas de AM, que generalmente usan software de monitoreo y sistemas de control patentados.

Por eso, no es posible conectar fácilmente diferentes máquinas a un sistema centralizado. Esta falta de conectividad conduce a conjuntos de datos en silos y a la incapacidad de reunir rápidamente todos los datos para análisis e información.

Dicho esto, los fabricantes de hardware de AM están cambiando sus enfoques a la conectividad de las máquinas. Las empresas de hardware están abriendo sus sistemas a la conectividad bidireccional entre impresoras 3D y aplicaciones de software de terceros.

Actualmente, la forma más común de comunicar datos de máquinas AM es a través de MTConnect y OPC-UA, protocolos estándar de la industria que permiten la transferencia rápida de grandes cantidades de datos.

Sin embargo, aunque MTConnect es bueno para recopilar datos de ejecución, este estándar no admite capacidades adicionales para enviar y recibir comandos de impresora y para monitoreo remoto.

Alternativamente, las empresas de hardware colaboran cada vez más con los proveedores de software para permitir la conectividad de la máquina a través de API abiertas.

Si bien es genial ver que la industria reconoce la necesidad de conectividad de máquinas, la cuestión de cómo aprovechar al máximo esta capacidad permanece abierta.

Este tipo de visibilidad de alto nivel puede proporcionar información sobre cómo mejorar sus operaciones de AM, pero solo si existen las herramientas y los procesos adecuados para garantizar que los datos se recopilen de forma precisa y automática.

El software Additive Manufacturing Execution System (MES) es clave aquí.

Incluso en su nivel más fundamental, MES realiza una función central dentro de las instalaciones de AM mediante la coordinación de máquinas, proyectos, materiales y personas para ejecutar las operaciones de fabricación.

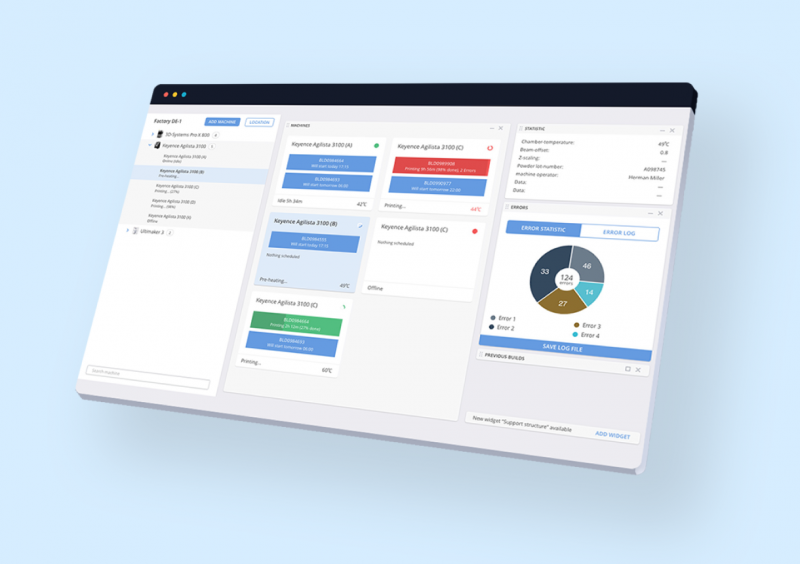

Additive MES ayuda a recopilar, manipular y compartir datos de la máquina digitalmente para proporcionar la información correcta, a las personas adecuadas, en el momento adecuado, simplificando los informes y mejorando la toma de decisiones.

Para aprovechar al máximo la fabricación aditiva, desea que su instalación de AM se aleje de las personas que tienen que ingresar manualmente información sobre los procesos y se acerque a las máquinas que tienen la capacidad de reportar datos al MES automáticamente.

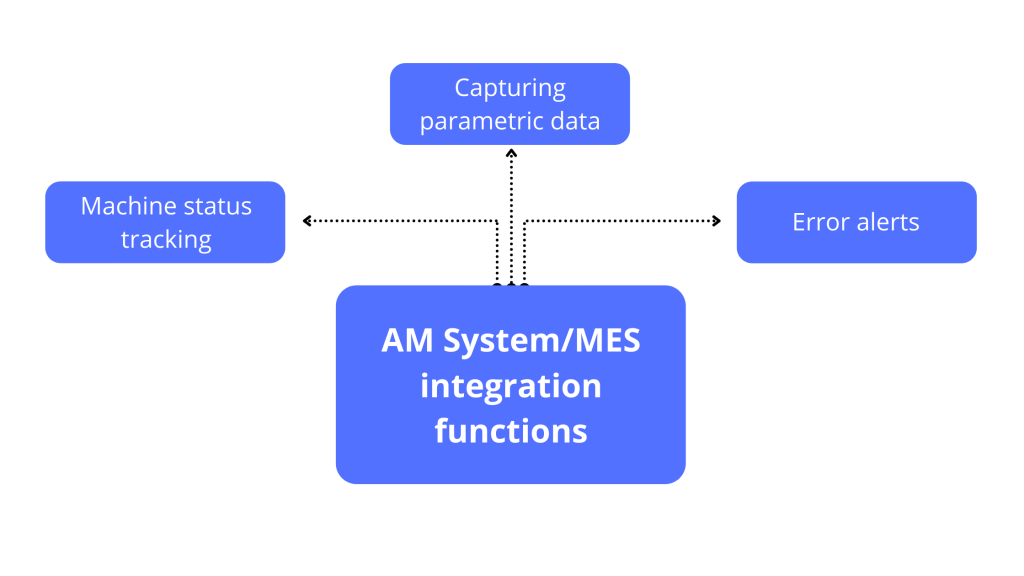

La integración entre MES y su equipo de fabricación aditiva puede ofrecer la siguiente funcionalidad:

Este método es más preciso que hacer que los operadores verifiquen el estado manualmente. El seguimiento manual del estado requiere mucho tiempo, es propenso a errores y depende de la memoria de los operadores.

En una situación típica, cuando una máquina se desconecta inesperadamente, la primera reacción de sus trabajadores sería volver a ponerla en funcionamiento. Solo después de que alguien haya reparado el dispositivo, generalmente ingresa la hora en que se apagó y por cuánto tiempo.

La detección del estado de la máquina también recopila datos sobre cuándo las máquinas están inactivas porque no están involucradas en el proceso actual. Los informes continuos sobre estos datos lo ayudan a tener una mejor idea de cómo está funcionando su instalación de AM y dónde puede realizar mejoras.

El seguimiento del tiempo de impresión también es una métrica importante que debe considerar para evaluar su rendimiento general. La integración de la máquina que extrae datos paramétricos le permite mantener una vista en tiempo real de la calidad de los productos que está produciendo y la eficiencia de sus procesos.

Recibir alertas en tiempo real y rastrear cualquier anomalía del proceso puede ser de gran ayuda para identificar y solucionar el problema más rápido, evitando potencialmente el tiempo de inactividad no planificado.

Las funciones de las integraciones de MES / máquinas tienen una serie de implicaciones positivas para las empresas que utilizan la fabricación aditiva. Echemos un vistazo a los más importantes.

1. Información en tiempo real sobre el rendimiento de la máquina

Cuando el MES realiza un seguimiento del estado, el tiempo de actividad y los errores de las impresoras 3D, lo ayuda a obtener información precisa que influye en gran medida en el cálculo de la eficiencia operativa general real de su equipo de AM.

Sin el monitoreo de la máquina, los operadores de la máquina y los gerentes de producción permanecen en gran parte a oscuras sobre el rendimiento del equipo en tiempo real. Por supuesto, aún pueden verificar la impresora manualmente, pero esto puede consumir mucho tiempo y limitar la productividad, especialmente si tiene varias máquinas funcionando al mismo tiempo.

Con la supervisión de la máquina a través de MES, este bucle de datos entre la máquina, el software de gestión de producción y los operadores de la máquina se automatiza a la perfección para garantizar la visibilidad y la conectividad en todo el flujo de trabajo de producción.

Más información:EOS y AMFG anuncian una asociación para habilitar la conectividad de las máquinas para la fabricación aditiva

2. Mayor productividad

Con un fácil acceso a los datos de la máquina en tiempo real a través de MES, los gerentes de producción pueden mejorar la programación de trabajos de producción de AM.

Conocer el estado de la máquina, el tiempo de impresión y el rendimiento le ayuda a predecir y planificar la capacidad de las máquinas AM con mayor precisión. Con este conocimiento, puede maximizar la productividad de su instalación de AM y, en última instancia, lograr un mayor retorno de la inversión en la inversión de AM.

Más información:establecimiento de un caso empresarial para el sistema de ejecución de fabricación en AM

3. Mantenimiento eficiente de la máquina

Con las alertas en tiempo real habilitadas por el monitoreo de la máquina, su equipo de mantenimiento puede crear fácilmente notificaciones para monitorear de manera proactiva el taller de AM.

El monitoreo proactivo puede ayudarlo a pronosticar las necesidades de mantenimiento en función de los datos de rendimiento en tiempo real, en lugar de depender de la rotación de programas de mantenimiento predeterminados, a menudo después de que el rendimiento de la máquina disminuye.

Esta conciencia inmediata de los problemas de la máquina, la conectividad de datos y el estado del equipo evita fallas disruptivas en el equipo. En lugar de esperar a que una máquina deje de funcionar y produzca una pieza defectuosa, el mantenimiento puede acceder rápidamente y analizar sus alertas en tiempo real para identificar las posibles causas raíz, solucionar problemas y solucionar el problema antes de que se convierta en tiempo de inactividad.

4. Trazabilidad de datos de calidad relevantes

Al ayudarlo a identificar problemas e ineficiencias, la supervisión de la máquina aumenta la calidad del producto y la innovación del proceso.

La capacidad de almacenar parámetros de producción relevantes, como el tiempo de impresión del trabajo, así como los resultados de impresión, le brinda al equipo de producción una visión clara de qué parámetros dieron como resultado trabajos de impresión de la más alta calidad.

Al analizar los datos recopilados, el equipo puede desarrollar estrategias de producción probadas, que garantizan piezas consistentes y de alta calidad en todo momento.

La conectividad y la visibilidad de la máquina permiten a los operadores de la máquina y a los gerentes de producción innovar en los procesos de producción y mantenimiento.

Y a medida que todas las personas, sistemas y activos se vuelven más eficientes, conectados e informados, se posicionan mejor para impulsar el crecimiento de la fabricación aditiva, maximizando su inversión en la tecnología. Obtenga más información sobre los datos de su máquina con Additive MES de AMFG

¿Por qué mi instalación de AM necesita supervisión de la máquina?

El monitoreo de máquinas es un requisito esencial para las instalaciones de AM que desean recopilar, estructurar y tomar medidas sobre los datos de producción.

Lectura adicional:Tres formas en que la conectividad mejorará sus operaciones de fabricación aditiva Desafíos para la supervisión de máquinas en la fabricación aditiva

Sin embargo, habilitar la monitorización de máquinas en la fabricación aditiva está lejos de ser una tarea sencilla. ¿Cómo se pueden centralizar los datos de la máquina de fabricación aditiva?

Para beneficiarse de la integración de máquinas AM, las empresas necesitan un enfoque eficaz para la adquisición y centralización de datos de máquinas. Desde el momento en que la máquina comienza a funcionar, sus datos deben ser parte de un sistema centralizado que ayudará a identificar su rendimiento y estado. 3 funciones críticas de las impresoras 3D y la integración de MES

1. Seguimiento del estado de la máquina

El seguimiento del estado de la máquina a través de MES es crucial para el funcionamiento eficiente de sus instalaciones de AM. 2. Extraiga los parámetros de procesamiento de las máquinas

La captura de mediciones duras de su equipo de AM también es posible con la integración de la máquina. Los datos, como el recuento total de piezas que salen de una impresora 3D, pueden comunicarse al MES y tenerse en cuenta en su OEE. 3. Proporcione y registre las alertas de error que ocurren durante el proceso de impresión.

La plataforma MES, que recopila datos de sus máquinas, le proporciona un panel en el que puede realizar un seguimiento no solo del estado de las máquinas, sino también de cualquier error que se produzca durante la impresión. Estos datos se registran en el sistema, lo que significa que puede acceder a ellos fácilmente para un análisis más detallado. Los beneficios de conectar y supervisar sus impresoras 3D a través de MES

Conectividad de impresora 3D y MES:ganancias rápidas y resultados a largo plazo

Como hemos visto, los beneficios de integrar el monitoreo de la máquina con el MES aditivo pueden ir más allá de hacer que los equipos sean más eficientes.

Impresión 3d

- Cómo los fabricantes de equipos originales (OEM) de automóviles pueden resolver los desafíos de fabricación aditiva mediante la digitalización

- ¿Cómo pueden las marcas de bienes de consumo transformar sus operaciones de fabricación aditiva?

- ¿Cómo pueden las empresas aeroespaciales llevar la fabricación aditiva al siguiente nivel con MES?

- ¿Cómo se puede escalar a producción aditiva en serie con MES aditivo?

- ¿Cómo pueden MES y el software de flujo de trabajo transformar la planificación de la producción para la fabricación aditiva?

- ¿Cómo puede la fabricación aditiva bajo demanda ayudar a desarrollar la resiliencia de la cadena de suministro?

- ¿Cuántas realidades puede tener en automatización industrial?

- ¿Cómo puede aprovechar el IoT industrial en el monitoreo de flotas de petróleo y gas?

- Conectividad en la fabricación:¿cómo se puede mejorar?

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva

- Tecnología de fabricación aditiva y cómo pueden ayudar los SDK