Compuestos innovadores para abrir nuevos mercados

Aunque la base de la empresa es sin duda el devanado de filamentos, CompoTech ha llevado ese proceso a nuevas aplicaciones a través del devanado basado en pasadores, el enrollado y los conceptos de herramientas y materiales innovadores. El resultado es una fluidez en el proceso que a menudo alcanza nuevos niveles de rendimiento a través de la hibridación, por ejemplo, con metales y métodos de fabricación como la impresión 3D y su propia versión de tendido automático de fibras (AFL).

CompoTech produce piezas para una amplia gama de aplicaciones, incluidos equipos industriales (conjunto de pinzas por vacío, arriba a la izquierda) y equipos agrícolas (brazo del pulverizador, arriba a la derecha) desde sus instalaciones en Sušice, República Checa (abajo). FUENTE:Bilsing Automation (pinza, arriba a la izquierda), Hardi International (barra de pulverización, arriba a la derecha) y CompoTech.

CompoTech (Sušice, República Checa) fue fundada en 1995 por Ondrej Uher y Vitek Sprdlik, ahora director de I + D y director técnico de la empresa, respectivamente. “Originalmente construyeron una máquina bobinadora de filamentos para producir ejes de remo para kayak y canoa que integraba su propia tecnología para el bobinado axial de fibras de 0 °”, explica el director de desarrollo comercial de CompoTech, Humphrey Carter. “Esta es ahora una competencia central. Hemos demostrado que esta construcción produce estructuras más fuertes y rígidas con mayor resistencia al pandeo de las fibras ".

La empresa también desarrolló la capacidad de enrollar aros compuestos integrales para conexiones. Estos se utilizan en piezas, desde largueros de ala delta hasta ejes de transmisión y componentes industriales. “CompoTech diseña las máquinas y el software de control”, dice Carter. “Como tenemos el control total del proceso, podemos optimizar mejor el diseño. Desarrollamos la tecnología de proceso a medida de los criterios de diseño y podemos ponerla a disposición de nuestros socios tecnológicos, así como de diseñadores y productores de compuestos. Por ejemplo, hemos licenciado la tecnología a Southern Spars / North Marine Group ”.

Fibra de viento CompoTech alrededor de las clavijas (izquierda) para producir estructuras

con conectores integrados (derecha). FUENTE:CompoTech

Diseño de máquinas herramienta

Actualmente, la empresa emplea a unas 50 personas, con casi la mitad en diseño e ingeniería. También tiene fuertes vínculos con la Universidad Técnica Checa (CTU) en Praga y también con la Universidad de West Bohemia (Pilsen, República Checa). CompoTech ha desarrollado soluciones compuestas para una amplia gama de aplicaciones, incluidas plumas para equipos de pulverización agrícola, ejes para puntas de palas eólicas, cuadros y ruedas de bicicletas, tubos y cuadros para pinzas de montaje de automóviles y componentes de pórtico livianos para cortadoras láser y máquinas CNC.

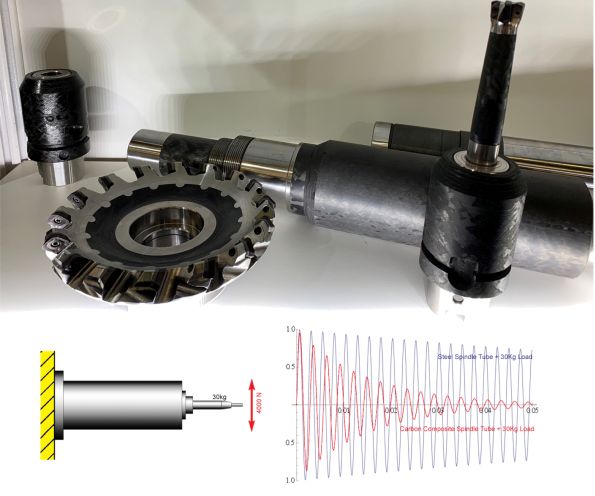

“Hemos trabajado desde principios de la década de 2000 en el sector industrial y de máquinas herramienta debido a su prevalencia en la República Checa”, explica Carter. “Esta es una industria muy conservadora que no conoce los compuestos. Por lo tanto, vamos a exposiciones de máquinas herramienta y los educamos ”. Esa industria ya sabe que las vibraciones de las piezas aceleradas y de las superficies de corte, como los dientes de fresado, reducen la precisión del mecanizado y la vida útil de la herramienta. CompoTech explica que los armónicos de una herramienta de corte (su vibración basada en la masa, rigidez y cargas / fuerzas aplicadas) son a menudo el factor limitante en el rendimiento y la productividad. No se sabe tan bien que el plástico reforzado con fibra de carbono (CFRP) se puede utilizar en la estructura de máquinas y portaherramientas para reducir la masa y aumentar la rigidez frente al acero. Usando fibra de brea, CompoTech informa una reducción de peso del 25% y un aumento de rigidez del 200% (400 GPa alcanzados con fibra unidireccional), respectivamente. Estas son las dos formas principales de aumentar la frecuencia natural de una estructura y prevenir la resonancia. Aquí es cuando la estructura vibra por sí sola, lo que agrava los problemas de las piezas giratorias y la maquinaria de velocidad variable que ya son propensas a vibrar.

CompoTech usa CFRP y materiales de amortiguación adicionales para reducir el peso y aumentar la rigidez y la amortiguación en comparación con el acero para evitar vibraciones. Su tecnología también reduce la deriva de la máquina herramienta, lo que mejora el rendimiento y la productividad del mecanizado. FUENTE:CompoTech

“El uso de nuestro proceso para CFRP también reduce la deriva de la máquina herramienta en comparación con los compuestos esterilizados en autoclave porque inducimos menos estrés térmico”, agrega Carter. “Los portaherramientas suelen ser vigas largas y delgadas que pueden cambiar con el tiempo, dependiendo de su diseño y composición del material. Esto luego afecta la posición relacional de la herramienta, reduciendo su precisión ”.

Para la amortiguación, CompoTech ha ido más allá de las propiedades inherentes de los compuestos de fibra y polímero para ser pionera en la inclusión de otros materiales, proporcionando de 12 a 20 veces la amortiguación del acero, contrarrestando directamente la vibración y actuando para acelerar su descomposición (ver gráfico anterior). “Tenemos más de una década de experiencia en el diseño de compuestos amortiguados para lograr las propiedades y el rendimiento deseados”, dice Carter. Un ejemplo es un nuevo diseño de portabrocas de la pieza de trabajo, de modo que se requiere mucha menos fuerza de sujeción en comparación con un portabrocas de acero. Otro es el dispositivo modificado para girar la carcasa de una turbina de baja presión (LPT) de motor de avión hecha de aleación de Inconel 718 difícil de mecanizar. Desarrollado a través del proyecto INTEFIX, financiado con fondos europeos, CompoTech desarrolló anillos de CFRP para reemplazar los anillos de metal utilizados como localizadores en el accesorio. El resultado fue ninguna pérdida de rigidez o función, al mismo tiempo que se mejoró el comportamiento de la pieza de trabajo y se mejoró el rendimiento del mecanizado. En efecto, el dispositivo se hizo inteligente, capaz de adaptar la sujeción de la pieza de trabajo según sea necesario durante el proceso.

CompoTech ha desarrollado , en colaboración con CTU, KIMM y Samyang Reduction Gear, una caja de cambios y ejes de engranajes híbridos de metal / compuesto para vehículos eléctricos que ofrecen un peso y un ruido reducidos. FUENTE:CompoTech

CompoTech también está trabajando en una caja de cambios híbrida de metal / compuesto para vehículos eléctricos, con el objetivo de reducir la masa en un 25 por ciento y también reducir el ruido al aumentar la frecuencia natural y la amortiguación. Este proyecto (de 2016 a octubre de 2019) se realiza en colaboración con la Universidad Técnica Checa (CTU) en Praga, el Instituto de Maquinaria y Materiales de Corea (KIMM, Daejeon, Corea del Sur) y Samyang Reduction Gear Co.Ltd. (Inchon, Corea del Sur). El cuerpo principal de la caja de cambios estará compuesto con inserciones metálicas para las superficies de los cojinetes. CompoTech diseñó y produjo la caja superior e inferior de la caja de cambios, así como los ejes de los engranajes. Todos comprenden varias piezas, que están unidas con adhesivo. CTU ha proporcionado pruebas y análisis FE, mientras que los socios coreanos del proyecto proporcionan la especificación técnica y terminarán, ensamblarán y probarán las cajas de engranajes.

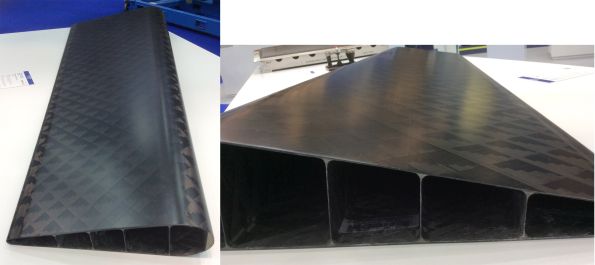

CompoTech ha desarrollado un alerón de una sola pieza que utiliza bobinado de filamento y nervios longitudinales, en lugar de nervios de mamparo convencionales, preimpregnado y unión adhesiva, lo que da como resultado una estructura liviana y resistente a la delaminación, especialmente en el borde de fuga.

FUENTE:Ginger Gardiner, CW en JEC 2019

Alerón resistente a la delaminación

Carter explica que gran parte de la I + D que CompoTech realiza para máquinas herramienta se aplica luego a nuevas aplicaciones, como el alerón para el entrenador a reacción Aero Vodochody AEROSPACE (Odolena Voda, República Checa) L-39NG. “Esta es una aplicación exigente, con presiones muy altas en el borde de fuga”, dice. Además de las cargas de vuelo, la versión armada de la aeronave experimenta ondas de presión cuando se disparan cohetes montados en las alas. “Con la construcción compuesta convencional, hubo deslaminación en el borde de fuga del alerón”, señala Carter. “Eliminamos todas las uniones adhesivas y, en su lugar, creamos una estructura integral utilizando el devanado de filamentos húmedos y el co-curado. Pasamos meses desarrollando el diseño y los pasos del proceso. En primer lugar, nuestra bobinadora asistida por robot se utiliza para enrollar con filamentos las cuatro vigas de caja que forman los largueros de los alerones. Estos son trapezoides y luego formas en D en los bordes delantero y trasero ". El borde de fuga también tiene una pieza separada para crear una superficie más aerodinámica.

“Luego unimos todas estas piezas en sus mandriles y las rebobinamos para crear las superficies exteriores en la parte superior de las nervaduras longitudinales”, continúa Carter. Toda la estructura se embolsa al vacío y se cura a temperatura ambiente con un poscurado a 90 ° C.

Este proyecto es un buen ejemplo de cómo trabajamos con un cliente desarrollando la tecnología y el diseño de procesos. Nuestra idea no es producir alerones u otras partes en masa. Produciríamos las máquinas y nuestros clientes enrollarán las piezas ". El alerón ahora está volando y Aero Vodochody tiene un retraso de 4 años para pedidos de aviones de entrenamiento L-39NG.

En general, el proceso de bobinado húmedo de CompoTech se basa en la precisión, y básicamente crea estopa impregnada sobre la marcha. “Usamos principalmente resinas epoxi y curado a 100 ° C”, dice Carter. "Para aplicaciones que requieren una Tg más alta, como algunas herramientas de fondo de pozo que producimos para su uso en la industria del petróleo y el gas, podemos curar a 140 ° C".

Ejemplos de 3D composites celulares para alta rigidez axial, piezas seccionadas gruesas y complejas. FUENTE:CompoTech

Procesos novedosos

Compuesto celular 3D (3Dc) es el nombre de CompoTech para una serie de procesos que producen un compuesto con refuerzo tridimensional. Dando como resultado una sección transversal con apariencia celular, esta construcción logra un alto contenido de fibras axiales en la dirección x interconectadas con fibras en las direcciones y y z, que forman las paredes celulares. Creamos este proceso para piezas gruesas que requieren una rigidez axial muy alta ”, dice Carter. Esa rigidez se crea por el contenido muy alto de fibra de 0 ° (axial). Las paredes de la celda también llevan carga de corte a través de la sección a través de las paredes de la celda y permiten realizar secciones más interesantes, como la ranura en T que se muestra arriba.

La compañía también imprime en 3D mandriles y soportes para cumplir con los requisitos de torsión y frecuencia natural sin laminados más gruesos. "Este es otro proyecto que trabaja con CTU", dice Carter, "donde estamos desarrollando un diseño interno automatizado de estructuras". Señala que el devanado compuesto termoplástico está despegando enormemente. "Ese es nuestro siguiente paso, combinar nuestro bobinado en termoplásticos con impresión 3D y usar el plegado para crear herramientas de moldeo innovadoras para materiales compuestos, así como estructuras de máquinas herramienta".

CompoTech utiliza híbridos procesos para crear estructuras de pórtico de CFRP rígidas y ligeras que mejoran la precisión y la velocidad de la máquina. FUENTE:CompoTech, Eagle Laser.

Resina

- AT&T y Tech Mahindra colaboran en una nueva plataforma de inteligencia artificial de código abierto

- CompositesWorld SourceBook 2022

- La nueva bota de senderismo Salewas presenta compuestos termoplásticos

- CEAD lanza el nuevo robot extrusor E50 para compuestos impresos en 3D más grandes

- Compuestos como refuerzos de carrocería automática

- El sistema de laminado epoxi ATL Composites mantiene la apariencia de la nueva tabla de surf

- Las nuevas tecnologías y los mercados en Mundial de bobinado de filamentos caso

- El consorcio de compuestos termoplásticos IRG CosiMo presenta nuevas instalaciones

- Green Science Alliance Co. Ltd. fabrica nuevos compuestos de nano celulosa

- Compuestos de alto rendimiento en Israel

- Nèos International establece una nueva sede, una instalación de materiales compuestos en el Reino Unido