El estado de la fibra de carbono reciclada

El caso de la fibra de carbono reciclada es complicado. La industria se basa en la esperanza de resolver problemas, a saber, el deseo de mantener los desechos de fibra de carbono fuera de los vertederos y de llenar una brecha potencial entre la oferta y la demanda de fibra de carbono. Se estima comúnmente que alrededor del 30% de la fibra de carbono producida termina como desperdicio. Mientras tanto, dado que el material valioso termina en los vertederos, la mayoría de los analistas coinciden en que la demanda anual del material podría superar la capacidad de producción anual actual en los próximos años. La demanda global promedio estimada de fibra de carbono es de alrededor de 65,000-85,000 toneladas métricas por año, con una capacidad nominal global (que es más que la capacidad real) de alrededor de 150,000 toneladas métricas, según las estimaciones presentadas por Brett Schneider, presidente de fibras globales de Hexcel. (Stamford, Connecticut, EE. UU.) Y Dan Pichler, director gerente de CarbConsult GmbH (Hofheim am Taunus, Alemania) en la conferencia de fibra de carbono de diciembre de 2018. Según lo informado por CW colaboradora Amanda Jacob en marzo, algunos analistas estiman que la demanda de fibra de carbono podría exceder la oferta en aproximadamente 24,000 toneladas métricas para 2022 (consulte “Generar confianza en la fibra de carbono reciclada”).

Y mientras que los proveedores comerciales de fibra de carbono reciclada (rCF) apuntan al material recuperado y reutilizado como una posible solución a esta brecha de oferta y demanda, la industria de rCF tiene sus propios desafíos. Si bien la tecnología para reciclar compuestos de fibra de carbono existe desde hace varios años y es capaz de producir un producto con propiedades mecánicas muy cercanas a las del material virgen, la industria del reciclaje de compuestos es relativamente joven y aún se encuentra en las primeras etapas de desarrollo de mercados para los materiales. produce a partir de material reciclado. A medida que aumenta la confianza en la calidad de la fibra que producen los recicladores, las preguntas sobre el costo y la disponibilidad han pasado a primer plano. Quizás el mayor desafío para la industria es la preocupación por la seguridad de la cadena de suministro.

"Las tecnologías están realmente ahí, y han existido durante bastante tiempo, pero la cadena de suministro simplemente no ha sido examinada", dice Andrew Maxey, director ejecutivo de Vartega (Golden, Colorado, EE. UU.). "Sin las piezas correctas juntas, puede tener la mejor tecnología del mundo, pero no tendrá material para reciclar y no tendrá ningún producto para colocarlo".

Los proveedores comerciales a menudo ven a la industria aeroespacial como una fuente de desechos de producción y material al final de su vida útil para ser utilizado como reciclado, sin embargo, aunque la cantidad de desechos generados por la industria aeroespacial es grande en términos de lo que va al vertedero, muchos fabricantes de equipos originales y fabricantes se han mostrado reacios a confiar en él como una fuente de suministro constante para una línea de productos de gran volumen.

Por otro lado, se están logrando algunos avances. En diciembre de 2018, Boeing anunció que suministrará al especialista en reciclaje de fibra de carbono ELG Carbon Fiber Ltd. (Coseley, Reino Unido) residuos de fibra de carbono curados y no curados para reciclarlos para su uso en productos secundarios para otras aplicaciones de fabricación de compuestos. El acuerdo es la primera relación formal de suministro de material entre un reciclador de fibra de carbono y un importante fabricante de equipos originales de aviones y parece ser un buen presagio para la industria.

No se trata solo de preocupaciones ambientales

El argumento para usar rCF va más allá de la sostenibilidad. El costo reducido también es un beneficio. Por ejemplo, el rCF de ELG Carbon Fibre cuesta alrededor de un 40% menos que la fibra de carbono virgen de grado industrial. Otros proveedores comerciales afirman que su material es entre un 20% y un 40% menos costoso que la fibra de carbono virgen. Además, para muchas aplicaciones existe la necesidad de formatos de fibra discontinuos, lo que sugiere una oportunidad en la que el rCF podría ofrecer una alternativa más sostenible y económica al material virgen.

“En cualquier lugar donde la industria utilice fibra de carbono discontinua o cortada, la [fibra] reciclada debe ser la primera consideración”, dice Maxey. “Gastamos todo este dinero para fabricar fibra de carbono virgen en un formato continuo… ¿por qué luego lo tomamos y lo cortamos para convertirlo en termoplástico? Si ya tenemos un formato discontinuo en esos trozos, ese es el mejor material para usar, en mi opinión, para esos compuestos de moldeo donde simplemente lo va a cortar de todos modos ".

Además, se ha demostrado, en algunos casos, que la calidad del rCF que se produce está a la par con la fibra virgen. ELG Carbon Fiber, que recupera las fibras de carbono mediante pirólisis, dice que su fibra generalmente retiene al menos el 90% de su resistencia a la tracción sin cambios en el módulo. Vartega utiliza un proceso de reciclaje químico y afirma que su fibra presenta las mismas propiedades mecánicas que la fibra de carbono virgen. Shocker Composites (Wichita, Kansas, EE. UU.) Utiliza un proceso de solvolisis en línea para recuperar la fibra y afirma que es de alta calidad sin daño aparente a las fibras.

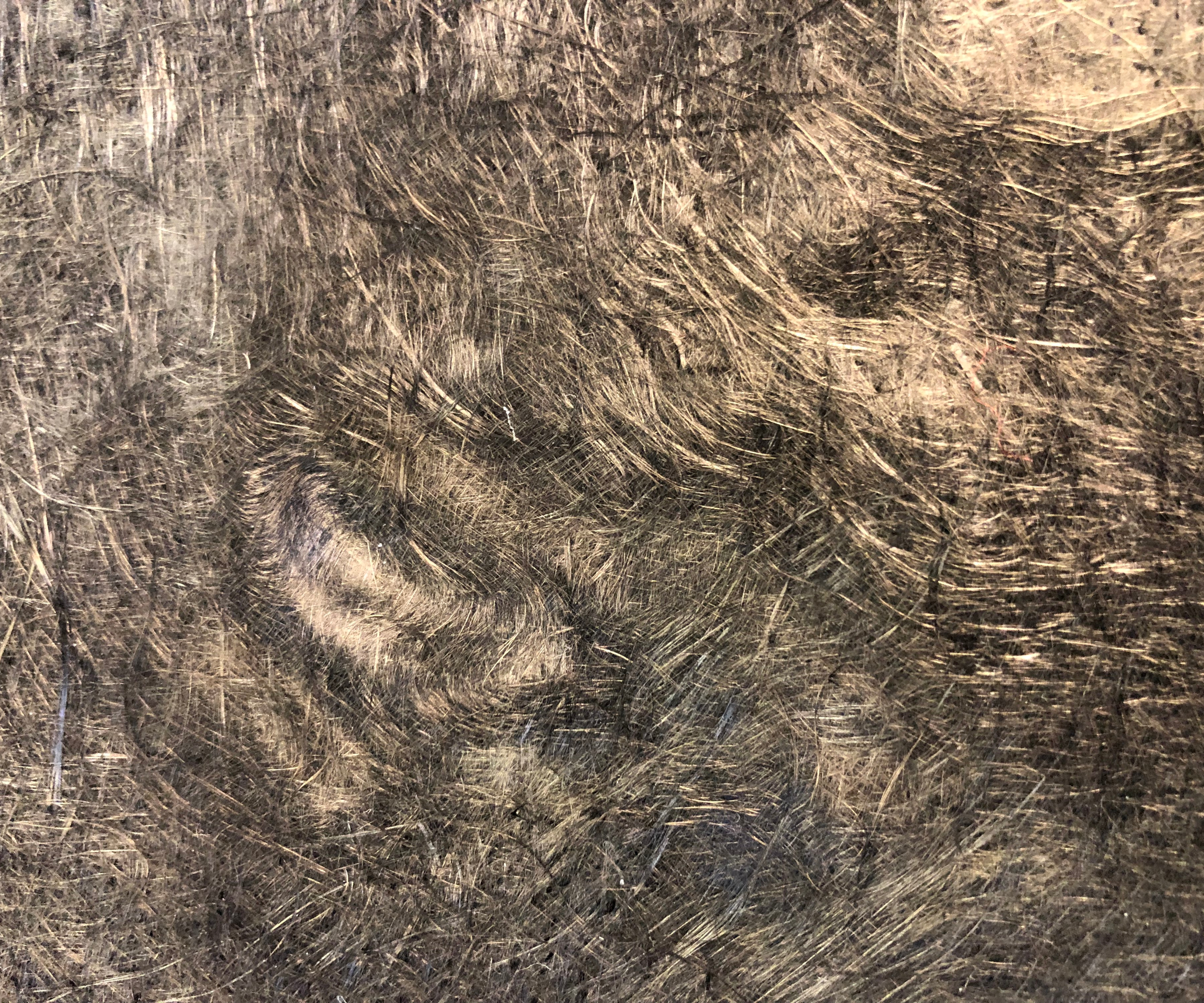

Estera no tejida de fibra de carbono reciclada de ELG Carbon Fiber.

foto de CW | Scott Francis

Según Vamsidhar Patolla, Ph.D. de la Universidad Estatal de Wichita. estudiante y fundador de Shocker Composites, el desafío consiste en reducir el costo a un nivel comparable al de otros materiales como el aluminio. "La procesabilidad debe coincidir con la escala de producción de alto volumen", dice. El proceso de Shocker Composites ofrece esta ventaja porque es un proceso en línea, no un proceso por lotes. (Obtenga más información en el artículo "Reciclaje en línea sostenible de fibra de carbono").

Dadas las mejoras recientes en los últimos años en el procesamiento de rCF y la calidad de la fibra, los proveedores comerciales han comenzado a cambiar su enfoque del reciclaje descendente de rCF a productos de menor rendimiento y más hacia la búsqueda de aplicaciones adecuadas que se beneficien de las propiedades del material.

"Nunca desplazaremos la fibra virgen por completo, especialmente en la industria aeroespacial, donde existen requisitos de alta resistencia y rigidez, pero la gente está llegando a la idea de que la fibra reciclada no es solo fibra reciclada con potenciales débiles", dice Benjamin Andrews, técnico de campo ingeniero de servicios con ELG Carbon Fiber. “Tiene sus propios beneficios que son superiores a las fibras vírgenes en algunas aplicaciones. La capacidad de drapeado y el acabado de la superficie son mejores que los de la fibra virgen ... este no es solo un material reutilizable; este es un material que tiene sus propios beneficios ”.

¿Qué pasa con la automoción?

Cuando se trata de mercados, la industria automotriz parece que debería tener el mayor potencial para usar rCF. La capacidad del material para combinar ligereza con un buen acabado superficial lo convierte en un ajuste natural para los paneles de la carrocería, por no mencionar los diversos componentes interiores. Los proveedores comerciales de rCF llevan mucho tiempo mirando a la industria con gran expectación, esperando una adopción generalizada, pero aún no ha llegado un punto de inflexión. El tiempo y el costo del proceso continúan siendo obstáculos para la industria.

Mark Mauhar, director ejecutivo de Carbon Conversions (Lake City, SC, EE. UU.), Argumenta que estas preocupaciones son una pequeña excusa dado el progreso que se ha logrado, y siente que la principal barrera para la adopción en cualquier mercado es en realidad la aversión al riesgo. .

“Nadie quiere ser el primero en adoptar un nuevo ecosistema material”, dice. También enfatiza que la adopción a gran escala de rCF por parte de la industria automotriz no es necesariamente deseable, y señala que la adopción del uso por una docena de importantes plataformas automotrices podría consumir rápidamente el suministro global de rCF. Él dice que el enfoque debería ser apuntar a programas de nicho, lo que, a su vez, hará que la cadena de suministro sea más robusta desde una perspectiva comercial.

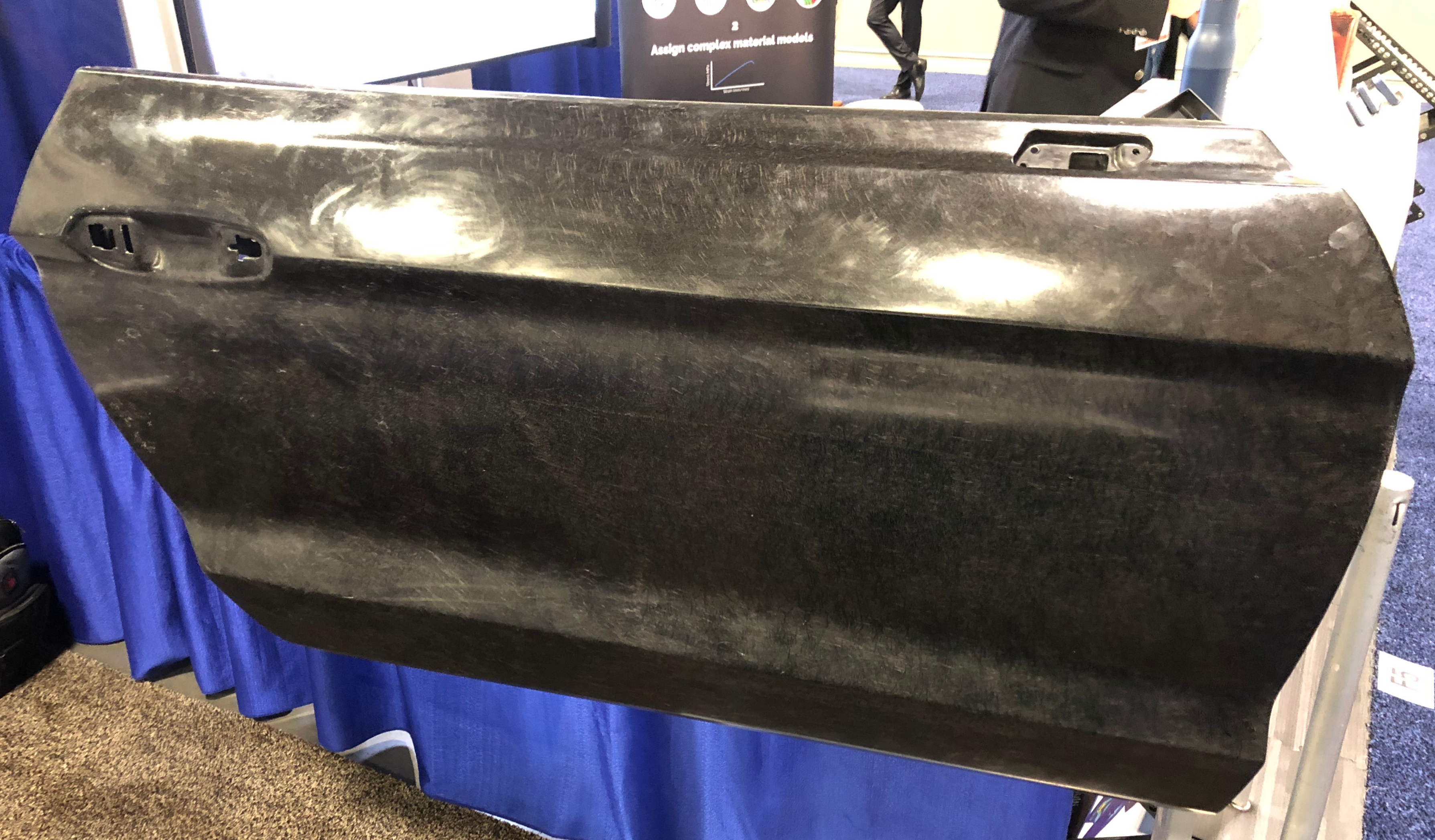

Panel de puerta de automóvil hecho de preimpregnado a partir de re-Evo MCF de Carbon Conversions.

foto de CW | Scott Francis

“Vale la pena ser inteligente acerca de dónde colocarlo en la industria automotriz”, dice. "Elegir piezas específicas en modelos específicos de automóviles que tengan sentido".

Mauhar tiene la esperanza de que la automoción sea el primer mercado importante en consumir una fracción decente de la fibra de carbono reciclada disponible. "En los próximos 24 meses comenzaremos a ver algún movimiento allí", predice.

Los compuestos, en general, se están abriendo camino en la industria automotriz de manera incremental en forma de piezas como cajas de baterías, recipientes a presión, resortes de láminas e incluso sistemas de compuertas elevadoras. Tendría sentido que rCF siguiera la misma trayectoria.

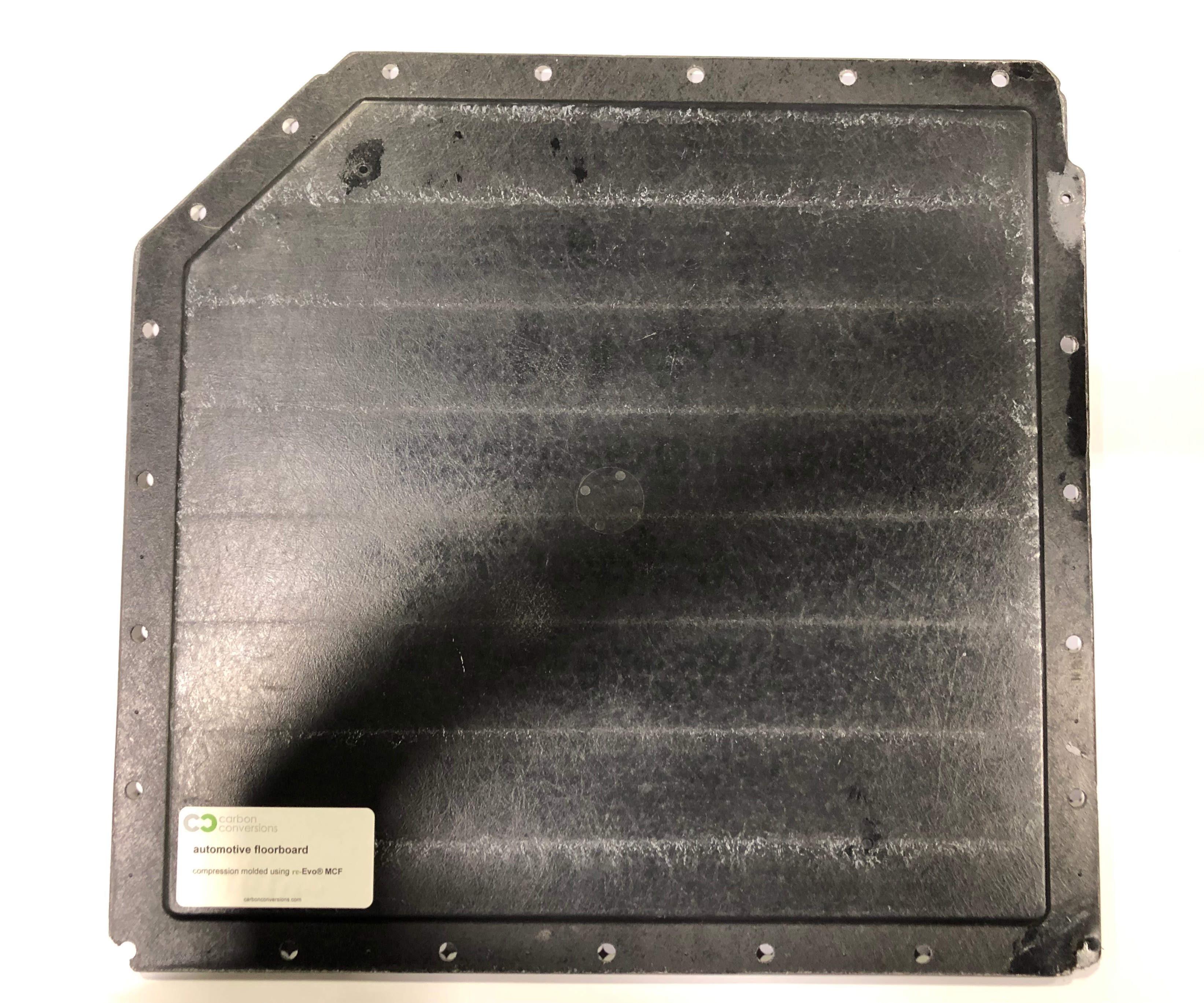

Esta tabla para piso automotriz moldeada por compresión utiliza la alfombra no tejida re-Evo MCF de Carbon Conversions.

foto de CW | Scott Francis

Un ejemplo interesante de este enfoque de nicho es ProDrive Composites (Milton Keynes, Reino Unido), fabricante de compuestos ligeros avanzados para aplicaciones que van desde la automoción y los deportes de motor hasta la industria aeroespacial y la defensa. La compañía ha estado colaborando con el Centro de Investigación de Manufactura Avanzada de la Universidad de Sheffield (AMRC, Sheffield, Reino Unido) y ELG Carbon Fiber en su proceso P2T (Primario a Terciario), un nuevo proceso que utiliza una resina termoplástica reactiva para fabricar componentes compuestos reciclables. Se hace reaccionar un monómero plástico con un catalizador en presencia de fibras recicladas para producir un laminado curado, fuera del autoclave.

Ejemplo de una pieza terciaria producida mediante el proceso P2T de ProDrive.

foto de CW | Scott Francis

“[Nosotros] hemos demostrado que los paneles compuestos reciclables se pueden producir a una tasa y un costo que se adaptan a muchas industrias”, dice John McQuilliam, ingeniero jefe de ProDrive Composites.

La compañía dice que P2T permite que un material compuesto se use tres o más veces. Al final de la vida útil de la parte primaria, las fibras y potencialmente la resina se pueden reciclar, proporcionando materia prima para una parte secundaria termoplástica, como un panel de carrocería. Cuando esa parte llega al final de su vida útil, se puede cortar y remodelar en partes nuevas. (Obtenga más información en el artículo "Proceso P2T posicionado para el reciclaje").

Mientras tanto, Vartega lidera un proyecto del Instituto de Innovación en la Fabricación de Compuestos Avanzados (IACMI, Knoxville, Tennessee, EE. UU.) Centrado en la industria automotriz. La colaboración técnica de dos años está diseñada para abordar los desafíos de crear termoplásticos reforzados con fibra de carbono reciclada consistentes para su uso en aplicaciones de aligeramiento de vehículos. Maxey dice que el proyecto está avanzando hacia un conjunto de datos robusto que ofrece una caracterización completa de los materiales, desde la interfaz de la fibra hasta las propiedades de la pieza terminada.

Por supuesto, al considerar la industria automotriz, la mejor apuesta podría ser en tecnologías emergentes relacionadas. Los vehículos eléctricos, los vehículos autónomos y los aspectos de conectividad en los automóviles brindan nuevas piezas y oportunidades de aplicaciones en las que los compuestos probablemente desempeñen un papel importante.

Maxey ofrece su evaluación de hacia dónde se dirige la industria automotriz:“Han sucedido muchas cosas en los últimos años en la industria automotriz, donde el enfoque cambiará de la economía de combustible a otras prioridades dependiendo de cuáles sean las regulaciones y las La administración [presidencial] está diciendo ”, dice. “[No estamos] viendo ningún retroceso importante en el peso ligero, pero tal vez la motivación para ello evolucione. Creo que lo que verá en la industria es el enfoque en el aligeramiento para aplicaciones de movilidad ".

¿Puede la industria aeroespacial cerrar el círculo?

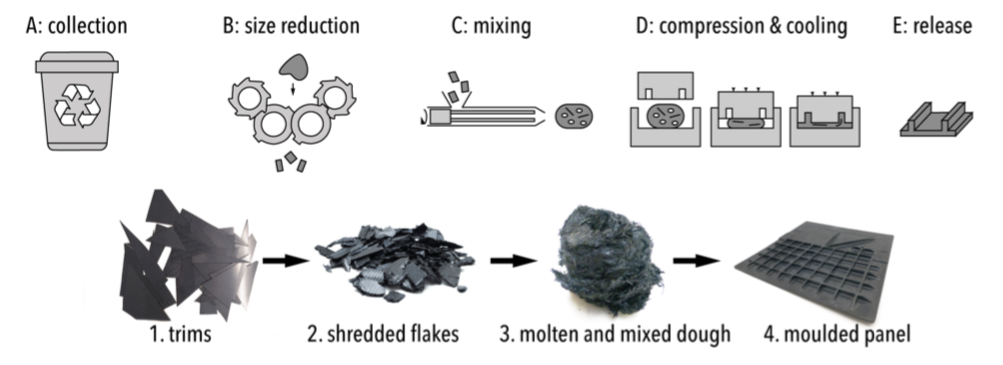

La industria aeroespacial genera la mayor cantidad de desechos de fibra de carbono, y los proveedores comerciales de rCF a menudo miran a la industria aeroespacial como una fuente de reciclaje. El exceso de material, típicamente preimpregnado compuesto termoestable sin curar, se recoge y la resina se elimina mediante calor (pirólisis) o un disolvente químico (solvolisis) para producir fibra que se muele, corta o granula.

A medida que la industria avanza hacia un mayor uso de compuestos termoplásticos (TPC), ese material presenta un nuevo conjunto de oportunidades de reciclaje. Debido a que los polímeros termoplásticos se pueden volver a fundir y remodelar, la industria aeroespacial tiene más oportunidades de reabsorber parte de su propia chatarra en aplicaciones secundarias, reutilizando potencialmente tanto la fibra como la matriz. Thomas de Bruijn, investigador del Centro de Aplicación de Compuestos Termoplásticos (TPAC, Enschede, Países Bajos), un centro de I + D de compuestos termoplásticos que trabaja junto con el Centro de Investigación de Termoplásticos (TPRC, Enschede, Países Bajos) a nivel de investigación aplicada, señala los esfuerzos en la industria está hecho para reciclar el material internamente.

“Desde el punto de vista de la viabilidad, para los compuestos termoplásticos, un enfoque interno tiene mucho más sentido”, dice.

Según De Bruijn, los fabricantes de equipos originales de aviones tienen más probabilidades de reciclar internamente que recurrir a un proveedor comercial de rCF. La principal razón de esto es la trazabilidad. Hacer coincidir los tipos de polímeros con una aplicación determinada se vuelve mucho más difícil cuando el suministro se traslada fuera de la casa.

Johan Meuzelaar, especialista en estrés de ingeniería de GKN Fokker (Hoogeveen, Países Bajos), cree que la respuesta es tratar de encontrar tantas aplicaciones como sea posible dentro de su propio entorno de producción. "Si miro el tipo de componentes termoplásticos que fabricamos a partir de material virgen, hay muchas piezas en ellos que podríamos reciclar", dice. "[Podríamos] ciertamente utilizar una cantidad significativa de residuos que estamos generando".

“Ya tenemos las instalaciones”, agrega Guillaume Vincent, ingeniero de compuestos termoplásticos del TPRC. Explica que el reciclaje interno encaja dentro de las cadenas de proceso normales y que la mayoría de los equipos ya están instalados, lo que lo convierte en la vía más asequible. "[Se] adapta a las actividades que tenemos en un entorno de producción normal".

Ruta de reciclaje TPC-Cycle

Ruta de reciclaje TPC-Cycle Fuente | TPRC, TPAC

De Bruijn, Vincent y Meuzelaar están involucrados en el proyecto TPC-Cycle, operado por TPAC y el TPRC. El proyecto tiene como objetivo la reutilización de desechos de producción del procesamiento de compuestos termoplásticos para aplicaciones aeroespaciales y de alto volumen. El objetivo es conservar las elevadas propiedades mecánicas de los compuestos termoplásticos y reducir el impacto medioambiental global a un coste asequible. El ciclo TPC cuenta con tiempos de ciclo cortos y se dice que permite la producción de formas complejas.

Panel de acceso para demostradores para helicópteros desarrollado mediante el proceso TPC-Cycle.

Fuente | TPRC, TPAC, GKN Fokker

Varios socios industriales, incluidos GKN Fokker, Toray Advanced Composites (Morgan Hill, Cali., EE. UU.; Nijverdal, Países Bajos), Cato Composite Innovations (Rheden, Países Bajos), Dutch Thermoplastic Components (Almere, Países Bajos) y Nido RecyclingTechniek (Nijverdal, Países Bajos). , están involucrados en el proyecto TPC-Cycle, representando diferentes segmentos en la cadena de valor desde material, fabricación, diseño y aplicación.

Según de Bruijn, el proyecto TPC-Cycle ahora está buscando completar análisis de costos y análisis de ciclo de vida para demostrar que el proceso es económicamente beneficioso.

Además, programas como la Empresa Común Clean Sky 2 (financiada por el programa Horizonte 2020 de la UE) están fomentando la I + D que se centra en cerrar el círculo de la chatarra aeroespacial. Los fabricantes de equipos originales están buscando el potencial de utilizar desechos de fábrica reciclados para piezas interiores, paneles de acceso, componentes pequeños e incluso clips de fuselaje y soportes del sistema.

El Dr. Bas Veldman, gerente de programa de GKN Fokker para la mitad inferior de un demostrador de fuselaje multifuncional termoplástico, está fomentando este concepto al lanzar una convocatoria de propuestas en el marco del programa Clean Sky 2 sobre clips y soportes. Un elemento importante en el desarrollo del demostrador es reducir el impacto ambiental mediante el uso de desechos de fábrica para productos tales como clips y soportes para marcos. El demostrador también tiene como objetivo reemplazar los sujetadores con soldadura, lo que ahorra materiales, energía y costos al tiempo que contribuye al aligeramiento.

Según Meuzelaar, GKN Fokker está investigando cómo la tecnología de reciclaje podría ser parte del concepto del fuselaje del mañana de la compañía. Él dice que el concepto utilizará potencialmente una gran cantidad de compuestos termoplásticos, que a su vez podrían generar una gran cantidad de desechos que podrían usarse para soportes reciclados, accesorios y piezas no estructurales.

“La razón para considerar un fuselaje termoplástico es el costo, y creemos que este es un método de producción económico en costos, que también incorpora el reciclaje”, dice.

Meuzelaar dice que el objetivo a un alto nivel es hacer productos más asequibles y sostenibles en la industria aeroespacial. Si bien se están logrando avances hacia la producción en serie de termoplásticos, esto también generará desechos (como desafortunadamente es el caso de los compuestos en general). Pero él cree que los residuos pueden ser comercialmente viables y dice que el moldeo por compresión / mezcla de bajo cizallamiento de TPC de fibra de carbono reciclado ofrece una libertad de diseño que no ofrece el laminado tradicional con fibras continuas. "Obtiene muchas opciones adicionales para hacer piezas no estructurales muy interesantes como paneles, carenados pequeños o soportes de sistema que generalmente en la industria aeroespacial tienden a estar sobrediseñados en términos de materiales usados, aleaciones usadas, [y] los sistemas de producción usados". el explica.

Él cree que la oportunidad radica principalmente en partes no estructurales de tamaño mediano y complejidad media, que siguen siendo una parte significativa del costo total de los componentes más grandes.

“No haremos alas con termoplástico reciclado en un futuro cercano”, dice Meuzelaar. "Pero dentro del ala, hay partes que podemos hacer que tengan sentido económico".

Dicho todo esto, está un poco lejos predecir el impacto que tendrán los compuestos termoplásticos en la industria del reciclaje.

“El porcentaje de desperdicio probablemente disminuirá debido a los nuevos métodos de producción como la colocación de cinta o los espacios en blanco hechos a medida, que probablemente producen menos desperdicio que los procesos típicos actuales de anidación y formación de sellos que vemos”, dice de Bruijn. “Pero en general creo que habrá más residuos termoplásticos en los próximos años y décadas ”.

Y aunque este interés en el reciclaje interno va en aumento, siempre habrá algunos residuos que no se pueden utilizar y que los fabricantes no querrán o no podrán reciclar internamente. En tales casos, esos materiales pueden ser recuperados por un proveedor de materiales. El tiempo dirá lo que podría significar el aumento del uso de compuestos termoplásticos para la cadena de suministro. (Obtenga más información sobre el proyecto TPC-Cycle y la iniciativa Clean Sky 2 en "Compuestos termoplásticos reciclados para producción").

Fabricación aditiva

La fabricación aditiva es otra área que tiene potencial para rCF. Por ejemplo, Shocker Composites ha combinado su fibra de carbono reciclada en filamento ABS reforzado al 20-40% y ha demostrado su uso exitoso con el proceso de impresión 3D Big Area Additive Manufacturing (BAAM) de Cincinnati Inc. (Harrison, Ohio, EE. UU.).

Además, Vartega dice que está aprovechando su tecnología de reciclaje de fibra de carbono y su experiencia en el desarrollo de materiales para avanzar en las materias primas poliméricas para la fabricación de aditivos por fusión en lecho de polvo. Recientemente, la compañía recibió una subvención de Investigación en Innovación para Pequeñas Empresas (SBIR) de la National Science Foundation (NSF, Alexandria, Va., EE. UU.) Para realizar investigación y desarrollo (I + D) en el área.

Vartega afirma que también está desarrollando un proceso que permitirá reforzar los polvos termoplásticos con fibra de carbono al tiempo que garantiza que los materiales produzcan piezas funcionales en sistemas de aditivos infrarrojos. Según se informa, este avance permitirá a los fabricantes digitales aprovechar todo el potencial de las nuevas plataformas de hardware en polvo para producir piezas que se comportan de manera similar a los materiales moldeados por inyección a tasas de producción de volumen medio.

“Al ofrecer polvos de polímero reforzado con fibra de carbono, los fabricantes de sectores como UAV [vehículos aéreos no tripulados] y prótesis médicas se darán cuenta de los beneficios de la impresión 3D rápida, compleja y personalizada, al tiempo que se aseguran de que su selección de material exhibirá la integridad estructural requerida para su producto ”, dice Alice Havill, directora de operaciones de Vartega.

Otras aplicaciones

Mientras tanto, siguen surgiendo otros mercados y aplicaciones en los que la fibra de carbono reciclada puede desempeñar un papel.

Esta madera laminada cruzada (CLT) de grado de construcción combina madera modificada térmicamente con fibra de carbono reciclada del Centro de tecnología de reciclaje de compuestos.

Fuente | El Centro de tecnología de reciclaje de compuestos

The Composite Recycling Technology Center (CRTC, Port Angels, Wash., U.S.) has been exploring use of recycled carbon fiber in a variety of products, from park benches to high-performance sporting goods to composite tubing. The company works with reclaimed uncured prepreg material from Toray Composite Materials America (Tacoma, Wash., U.S.) as well as rCF from ELG Carbon Fibre.

Dave Walter, CEO of the CRTC, points to the construction industry as an area of potential growth. The company recently developed a construction grade cross-laminated timber (CLT) under a patent-pending process that combines thermally modified lumber with recycled carbon fiber. The thermal modification process cooks off the sugars and lignin, providing rot and termite resistance, and then carbon fiber strips are integrated for strength.

The CRTC also uses recycled carbon fiber to create panels bonded with wood veneer. These panels showcase the beauty of wood with a strong, light and flexible substrate for various interior and exterior applications, as shown in the picture below from a 2019 installation at the Benaroya Hall in Seattle.

Octave 9 Raisbeck Music Center – Benaroya Hall (Seattle, Wash., U.S.)

Photo | The Composite Recycling Technology Center

A mind change for the industry?

Big changes often happen incrementally, and the relatively young recycled carbon fiber industry continues to slowly push forward. While downcycling of rCF continues, perceptions about the material are beginning to change. Quality of fiber has been proven and processes continue to evolve. Awareness of the necessity to recycle carbon fiber is high and more players are getting involved.

“The ELG and Boeing announcement was a really big deal; it helps everyone move the ball forward [and] to accelerate the supply chain connections,” says Maxey.

“We’re here to enable and connect the dots,” he adds, summing up the industry. “We have this enabling technology that sits in the middle of the supply chain, but its really about connecting that stranded asset in the waste stream to an unmet demand downstream.”

The biggest change, according to Mark Mauhar of Carbon Conversions, is that suppliers now want to be part of the solution. “Prior to two years ago we’d get multiple calls a week from suppliers about getting rid of scrap, but no interest in using the material,” he says. “Now, people are starting to walk the walk. Only recently, we are finally starting to see potential customers of reclaimed carbon fiber spend significant resources in cutting molding tools, building prototypes and mock-ups, solving process issues — all activities that are well down the line in terms of commercial adoption.”

Perhaps what it really boils down to is patience. Detlef Drafz, CEO at ELG Carbon Fibre, points out that it’s helpful to examine the recycling history for other legacy materials.

“For over 50 years, ELG has recycled raw materials for the stainless steel industry. With metal, it’s accepted that you use the scrap even in vacuum furnaces for turbine blades … it’s accepted that recycled metal is a raw material, which properly processed can just be used. That wasn’t common in the aerospace application 25 years ago; however, we established a supply chain in order to give the guarantees that the material performs. We do the same here,” he says.

Resina

- Fibra de carbono

- Cómo la industria médica utiliza la fibra de carbono

- Las ventajas de la fibra de carbono en la industria aeroespacial

- Fibra de vidrio frente a fibra de carbono:¿Cuáles son las diferencias?

- Los cinco usos principales de la fibra de carbono en los deportes

- El costo de la fibra de carbono:por qué vale la pena la calidad

- Las principales ventajas de venta del equipaje de fibra de carbono

- Los pros y los contras de los anillos de fibra de carbono

- Innovaciones en fibra de carbono en la industria médica

- ¿Se puede reciclar la fibra de carbono?

- Presentamos el primer teléfono inteligente de fibra de carbono del mundo