Innovación en el suministro de energía para una fabricación de compuestos más eficiente

Este es mi segundo blog de esta serie anterior a CAMX 2019 que destaca las tecnologías clave que realmente se exhibieron en CAMX 2018. Este blog se centra en el nuevo black.infrared de Heraeus Noblelight system, un nuevo tipo de sistema para el procesamiento de compuestos, y su humm3 tecnología, que está reemplazando los calentadores láser e infrarrojos en las máquinas de colocación automatizada de fibra (AFP).

Innovando con luz

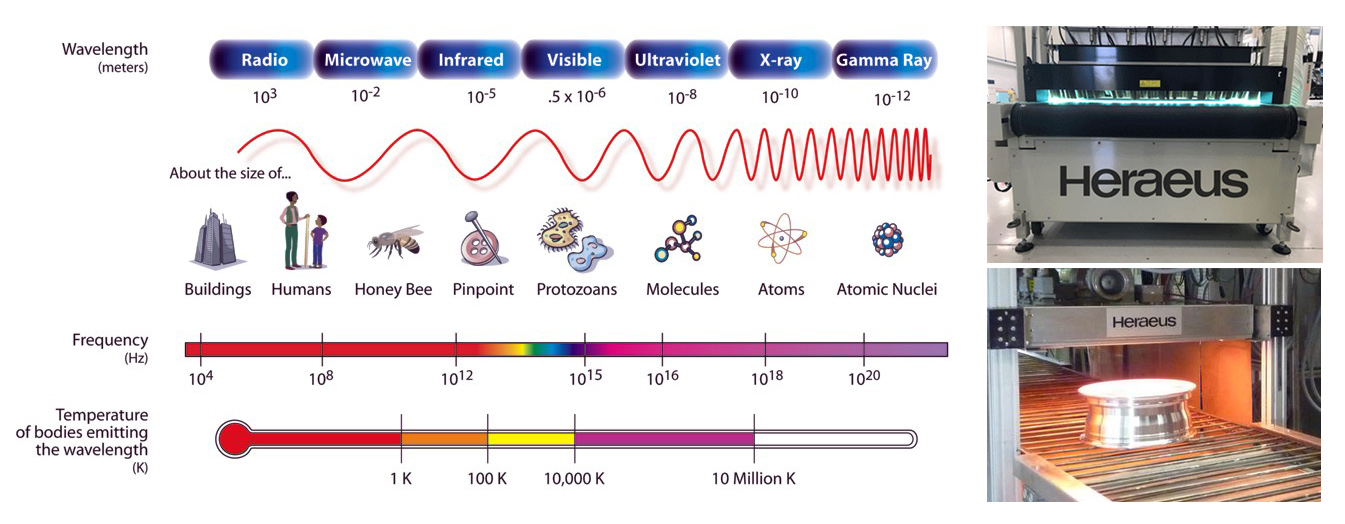

Heraeus Noblelight innova una amplia gama de procesos industriales utilizando el poder de la luz. Para dar algunos antecedentes, toda la luz es radiación electromagnética (EMR) y tiene una longitud de onda y una frecuencia inherentes, como se puede ver en el diagrama a continuación. Heraeus Noblelight desarrolla dispositivos que utilizan luz a lo largo de una gran parte de este espectro, que van desde emisores de infrarrojos (IR) hasta lámparas LED y sistemas ultravioleta (UV), así como lámparas de arco y destellos.

La luz a lo largo del espectro electromagnético se utiliza para calentar y procesar.

FUENTE | https://mynasadata.larc.nasa.gov/basic-page/electromagnetic-spectrum-diagram (izquierda) y Heraeus (derecha).

En los materiales compuestos, los sistemas UV e infrarrojos (IR) se han utilizado durante décadas, como se puede ver en el ejemplo siguiente. El sistema black.infrared, sin embargo, es una tecnología nueva.

- Sunrez desarrolló la tecnología de curado UV para la infusión de resina y la reparación de compuestos en la década de 1990.

- Los recubrimientos epoxi curados con UV son estándar en muchas industrias.

- Los pioneros de la impresión 3D de fibra continua, como los composites continuos y los composites moi, también están utilizando resina epoxi curada con UV.

- El calentamiento por infrarrojos es muy común en las líneas de producción de compuestos automatizados, donde los espacios en blanco hechos a medida en 2D deben precalentarse antes de la preformación y / o las preformas deben precalentarse antes de estampar y sobremoldear.

Sistema de calefacción por infrarrojos negro de Heraeus Noblelight para materiales compuestos. FUENTE | Luz noble de Heraeus

Black.infrared

Heraeus Noblelight exhibió su nuevo black.infrared en CAMX 2018. “Es un emisor de infrarrojos de onda media que ofrece mucha potencia en un volumen pequeño”, explica Bruce Fricks, gerente senior de ventas de sistemas de infrarrojos, Heraeus Noblelight America, LLC. Aunque Heraeus Noblelight tiene su sede en Hanau, Alemania, su división de EE. UU. Para sistemas de lámparas de flash e infrarrojos tiene su sede en Buford, Georgia, mientras que su división de EE. UU. Para sistemas UV tiene su sede en Gaithersburg, Maryland.

"Por lo general, para un emisor de infrarrojos de onda media, se orienta más hacia una densidad de potencia de 60 kW / m 2 , "Dice Fricks," pero 'Black IR' alcanza 200 kW / m 2 . El IR es un medio mucho más eficiente de introducir energía en un sustrato en lugar de calentar todo el aire que lo rodea, pero el IR negro es tres veces más eficiente en comparación con un horno de convección. Para el procesamiento en línea, eso significa que un transportador podría funcionar tres veces más rápido o acortarse para ocupar menos espacio. Por ejemplo, un transportador con un horno de 30 pies de largo podría reducirse a un horno de 10 pies usando Black IR ”.

Hasta la fecha, las aplicaciones de los sistemas de infrarrojos negros incluyen la soldadura de plásticos y el calentamiento de películas fotovoltaicas delgadas (micrones de espesor) para células solares. “El IR, en general, funciona muy bien para la deposición a nivel atómico”, señala Fricks, “por ejemplo, aplicando capas de galio o patrones en silicio para semiconductores. Tenga en cuenta que todas estas operaciones se realizan al vacío. Black IR también funciona bien en el vacío y a altas temperaturas ”.

Explica que los emisores de infrarrojos negros han sido diseñados para funcionar con una temperatura superficial de 1000 ° C. “Estos emisores son todos de estado sólido, por lo que puede poner uno en un horno que funcione a 700-800 ° C y no sufrirá. Sin embargo, si un proceso requiere temperaturas mucho más altas que esto, digamos 1500 ° C o más, entonces el IR de onda corta sería una mejor opción ”.

Fricks explica que Black IR también es una tecnología de línea de visión. “Es mejor para superficies planas o simples convexas / cóncavas. El mayor problema es con las piezas o materiales que tienen áreas internas o externas donde algo proyectará una sombra ”.

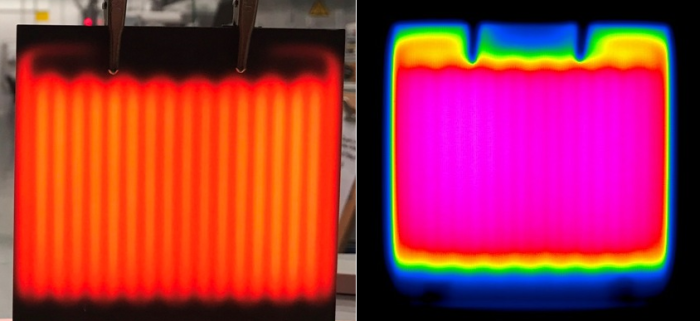

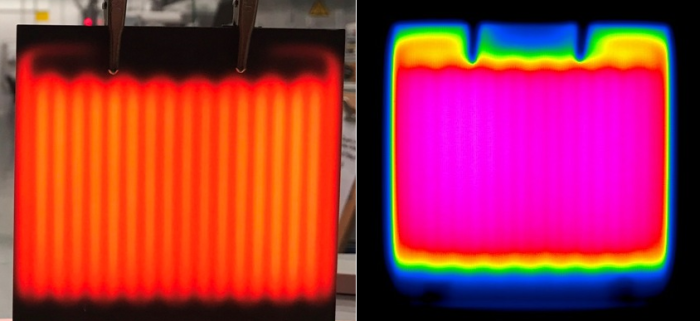

Un módulo de infrarrojos negro ( izquierda ) e imagen térmica que muestra uniformidad de temperatura ( derecha ).

FUENTE | Luz noble de Heraeus

Ventajas de Black IR y posibles aplicaciones de compuestos

Fricks señala que black.infrared no es un emisor de infrarrojos basado en filamentos, que tiende a ser más brillante en el centro que en los lados. En cambio, produce una energía muy uniforme a través de la superficie plana 2D del emisor, que puede variar en tamaño desde 40 milímetros por 400 milímetros hasta 100 milímetros por 100 milímetros. "También podemos colocar en mosaico los emisores de infrarrojos negros para crear un dispositivo plano de hasta 400 milímetros por 400 milímetros", añade.

Debido a que black.infrared es un dispositivo de infrarrojos de onda media, es relativamente daltónico (blanco frente a oscuro), explica Fricks. "No cocinará materiales negros ni calentará demasiado los materiales amarillos o blancos". Y, sin embargo, se informa que tarda menos de 60 segundos en calentarse. "Watt-por-vatio, no es demasiado caro en comparación con otras opciones de infrarrojos", dice Fricks. “El IR es más caro que un horno de convección, pero ofrece velocidad y eficiencia, así como la capacidad de proporcionar una temperatura muy uniforme, es decir, una variación de menos de más o menos 5 grados”.

Black IR podría potencialmente usarse en la producción de fibras, preimpregnados, cintas compuestas y posiblemente procesos de deposición química de vapor (CVD) como los que se usan para fabricar grafeno y otros materiales nanocompuestos. Fricks está buscando conversaciones con fabricantes y proveedores de materiales para explorar y desarrollar más aplicaciones en compuestos.

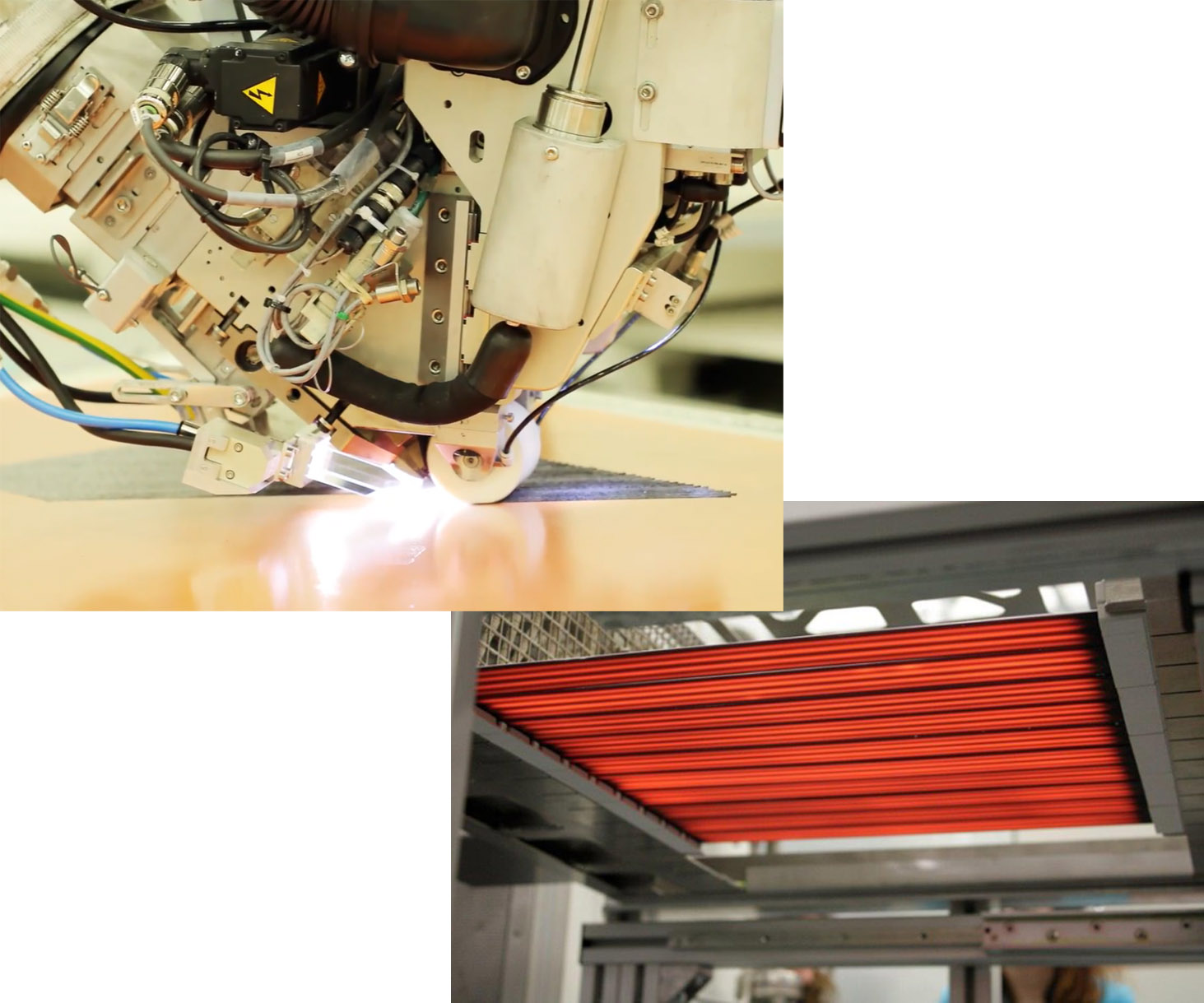

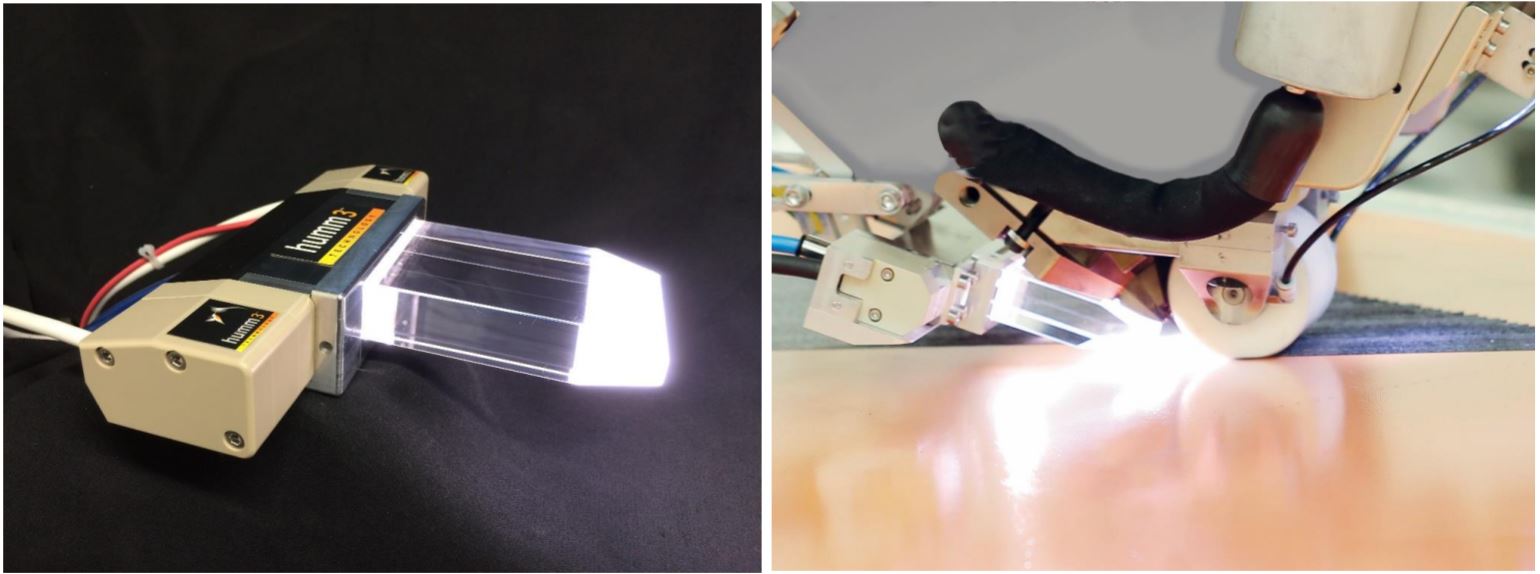

El sistema humm3 para la colocación automatizada de fibras de compuestos termoendurecibles, termoplásticos y de fibra seca. FUENTE | Luz noble de Heraeus

humm3 reemplazando láseres en AFP

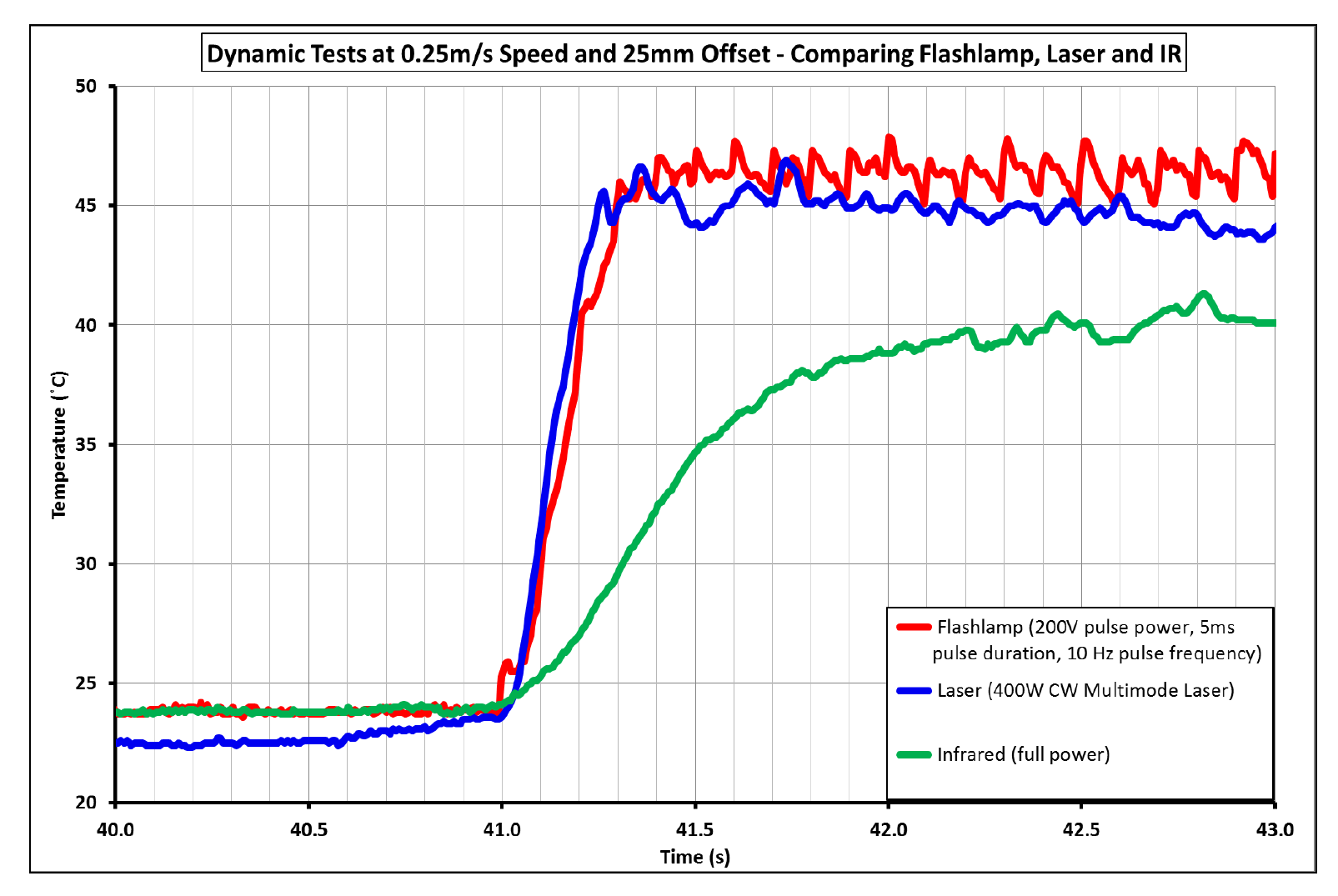

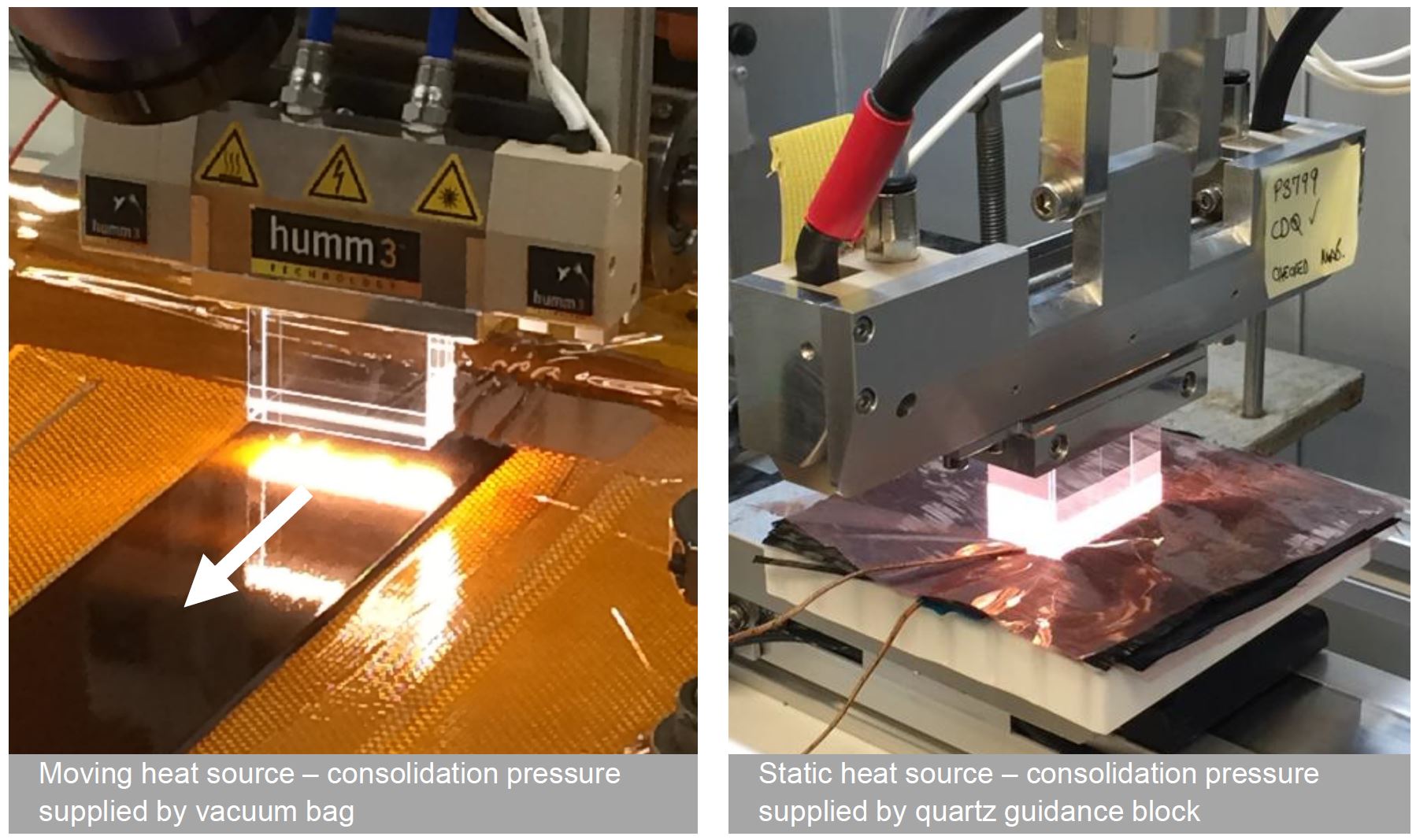

La otra tecnología que Heraeus Noblelight exhibió en CAMX 2018 fue su humm3 sistema para la colocación automatizada de fibras (AFP) de cintas preimpregnadas termoendurecibles, fibras secas y cintas compuestas termoplásticas. El sistema humm3 utiliza una lámpara de destellos llena de xenón que se pulsa varias veces por segundo. En la parte 2 de mi artículo de 2018 sobre consolidación in situ de compuestos termoplásticos, describí en la Fig.2 cómo los láseres comúnmente utilizados en AFP termoplásticos se pueden distinguir por su luz violeta frente a la luz naranja de los calentadores infrarrojos (IR) típicamente utilizado en AFP preimpregnado termoestable. Tenga en cuenta que la tecnología humm3 se diferencia de ambas por su luz blanca brillante.

FUENTE | Luz noble de Heraeus

“Las lámparas infrarrojas son relativamente económicas, pero lentas y no pueden alcanzar las altas temperaturas que requieren los termoplásticos aeroespaciales”, dice Kyle Hudspeth, gerente de ventas del sistema humm3 de Heraeus Noblelight en América del Norte y del Sur. “Por otro lado, los láseres se calientan y enfrían muy rápido, pero son caros y requieren importantes precauciones de seguridad. Humm3 llena un vacío en el mercado de calefacción rápida, segura, compacta y rentable para AFP ”.

Hudspeth explica que humm3 proporciona calor uniforme al punto de contacto del AFP en un amplio rango de temperaturas, desde tan solo 50 ° C hasta el máximo medido actualmente de 600 ° C. También se puede controlar con precisión mediante tres parámetros programables:

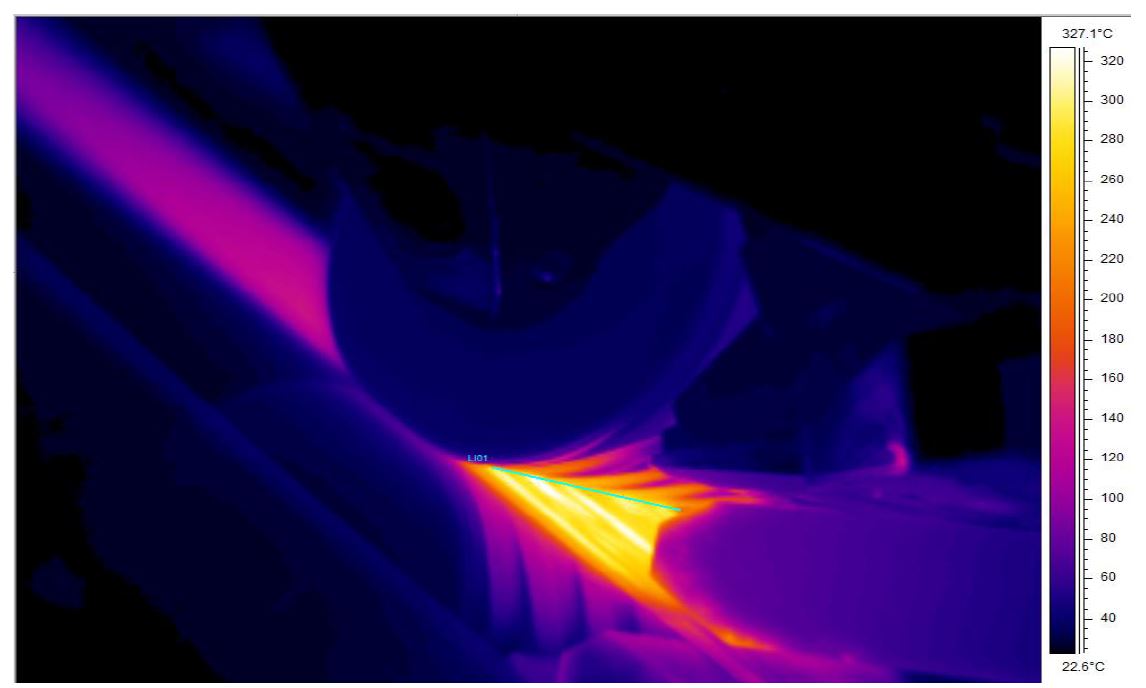

Imagen térmica del laminado de PEEK en una máquina AFP robótica. La óptica de entrega de cuarzo humm3 se ve a la derecha, apuntando al punto de contacto entre el sustrato y el material entrante. Se lograron velocidades de 6 metros por minuto con resultados de buena calidad.

FUENTE | Luz noble de Heraeus

- energía de pulso (qué tan grande),

- pulso duración (cuánto tiempo)

- frecuencia de pulso (cuántas veces por segundo).

Agrega que el tiempo de calentamiento y la temperatura son aproximadamente los mismos que con un láser, "pero no se requiere una cabina láser protectora, por lo que los técnicos pueden estar cerca de la bandeja durante la operación".

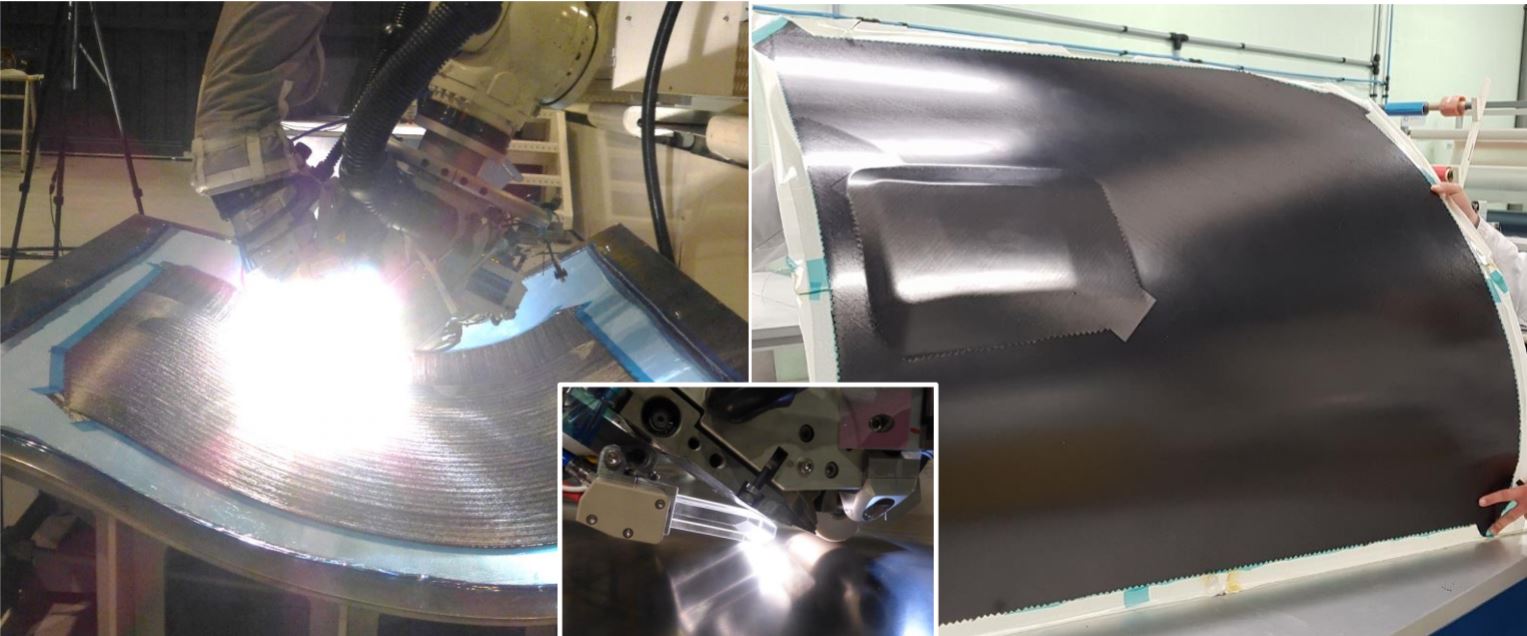

En pruebas para procesar laminados de polieteretercetona (PEEK) reforzada con fibra de carbono, Heraeus Noblelight demostró que humm3 puede producir laminados de AFP termoplásticos de alta calidad con una cristalinidad de ~ 35% y una porosidad <2% requeridas para estructuras compuestas aeroespaciales. Como parte del programa Clean Sky 2 de la UE, el Centro de Tecnología de Producción Ligera (ZLP, Stade, Alemania) está trabajando con Heraeus Noblelight para desarrollar humm3 en el sistema GroFi de múltiples robots en el Centro Aeroespacial Alemán (DLR) en Stade. El trabajo tiene como objetivo aumentar significativamente las tasas de AFP para estructuras de compuestos termoplásticos al tiempo que cumple con los estrictos requisitos de calidad.

Para los laminados de fibra seca que se procesarán mediante infusión de resina o moldeo por transferencia de resina (RTM), Hudspeth afirma que humm3 permite una velocidad de laminado de 1 metro por segundo y un calentamiento uniforme en ocho o 16 cintas, cada una de 0,25 pulgadas de ancho. El calentamiento en un ancho de 300 milímetros se puede lograr con una sola lámpara y coordinarse con la fuente de alimentación modular y el diseño modular del humm3 para adaptar aún más un sistema AFP para zonas calentadas aún más grandes. La óptica de entrega de cuarzo humm3 también se puede personalizar para lograr una forma precisa de la zona de calor.

Un demostrador de piezas aeroespaciales que utiliza cinta de fibra seca HiTape de Hexcel (izquierda) y resina RTM6 (derecha). FUENTE | Luz noble de Heraeus

El sistema humm3 se está desarrollando para el procesamiento de otros compuestos, incluida la soldadura termoplástica, el devanado de filamentos y la fijación de múltiples capas de compuestos para preformas. Hudspeth señala que humm3 es una tecnología madura y bien probada, demostrada en el National Composites Centre (Bristol, Reino Unido) desde 2016 y ganadora del Queen's Award for Innovation en el Reino Unido en 2015.

Para obtener más detalles, visite Heraeus Noblelight en el stand Y47 de CAMX.

FUENTE | Luz noble de Heraeus

Resina

- Las 7 principales tendencias de fabricación para 2020

- Utilice listas de verificación para una planta más eficiente

- ¿Es usted un fabricante energéticamente eficiente?

- 4 ideas de energía inteligente para fabricantes en California

- El traje de poder:no solo para el trabajo

- La universidad comunitaria agrega flexibilidad para los estudiantes de fabricación de compuestos avanzados

- 10 ideas para operaciones de almacén más eficientes y productivas

- Fabricación ecológica:ideas ecológicas para fábricas

- 6 maneras en que IIoT hace que la fabricación sea más eficiente

- INFORME:2016 será un 'punto de inflexión' para la tecnología de fabricación

- Abordar la gran necesidad de automatización de compuestos