Fibra de carbono en recipientes a presión para hidrógeno

Hidrógeno como CO 2 La alternativa libre a los combustibles fósiles ha estado en el horizonte durante décadas, y el crecimiento de los recipientes a presión de plástico reforzado con fibra de carbono (CFRP) para el almacenamiento de hidrógeno definitivamente ha ido en aumento. Pero en 2020, el hidrógeno se convirtió en un mandato, identificado por la Comisión Europea (CE) como una prioridad clave para lograr el Pacto Verde Europeo para una economía sostenible y una UE climáticamente neutral para 2050. Los eventos clave para el hidrógeno en la aviación incluyen:

- Mayo de 2020 - Clean Sky 2 y The Fuel Cells and Hydrogen Joint Undertaking (FCH JU) publicaron "Aviación propulsada por hidrógeno", que detalla cómo las aeronaves propulsadas por hidrógeno de corto alcance (85-165 pasajeros) podrían lograr la entrada en servicio (EIS) para 2030- 2035.

- Junio de 2020 - El programa francés de ayuda ante una pandemia de 17.000 millones de dólares está vinculado a los objetivos del informe "Aviación propulsada por hidrógeno"; Air France dice que reducirá el CO 2 emisiones a la mitad para vuelos nacionales para 2024.

- Julio de 2020 - La CE publica "Una estrategia de hidrógeno para una Europa climáticamente neutra", solicitando una inversión de 65.000 millones de euros para el transporte, la distribución, el almacenamiento y las estaciones de repostaje de hidrógeno, y enumera las políticas de apoyo y los mecanismos de financiación, incluida la Asociación de Hidrógeno Limpio y el Fondo de Innovación ETS (€ 10 mil millones durante 2020-2030).

- Julio de 2020 - Guillaume Faury, director ejecutivo de Airbus, en una entrevista con Aviation Week el editor Graham Warwick, se compromete con la primera aeronave descarbonizada EIS para 2035; Él prevé el lanzamiento del programa para 2027-28 y la maduración de las tecnologías necesarias para 2025.

- Julio de 2020 - ZeroAvia (Hollister, California, EE. UU.) Completa el vuelo de prueba del Piper monomotor y seis asientos aviones modificados para utilizar hidrógeno comprimido (H 2 ) y presenta pruebas de vuelo en EE. UU. para un Dornier de 19 asientos y doble turbohélice modificado de manera similar Hacer 228 según su hoja de ruta para certificar un 20 asientos, H 2 -aviones propulsados con 500 millas de alcance para 2023.

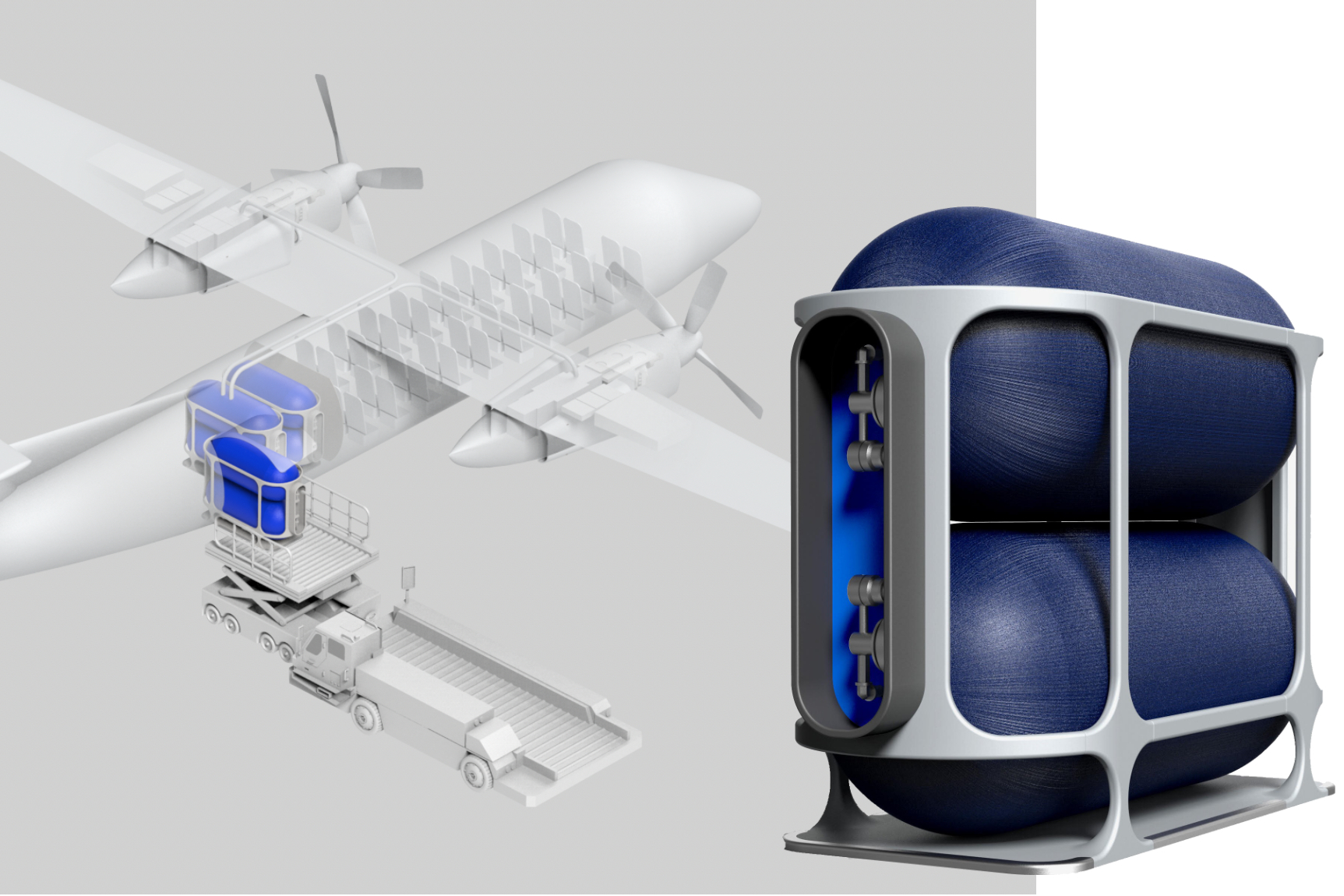

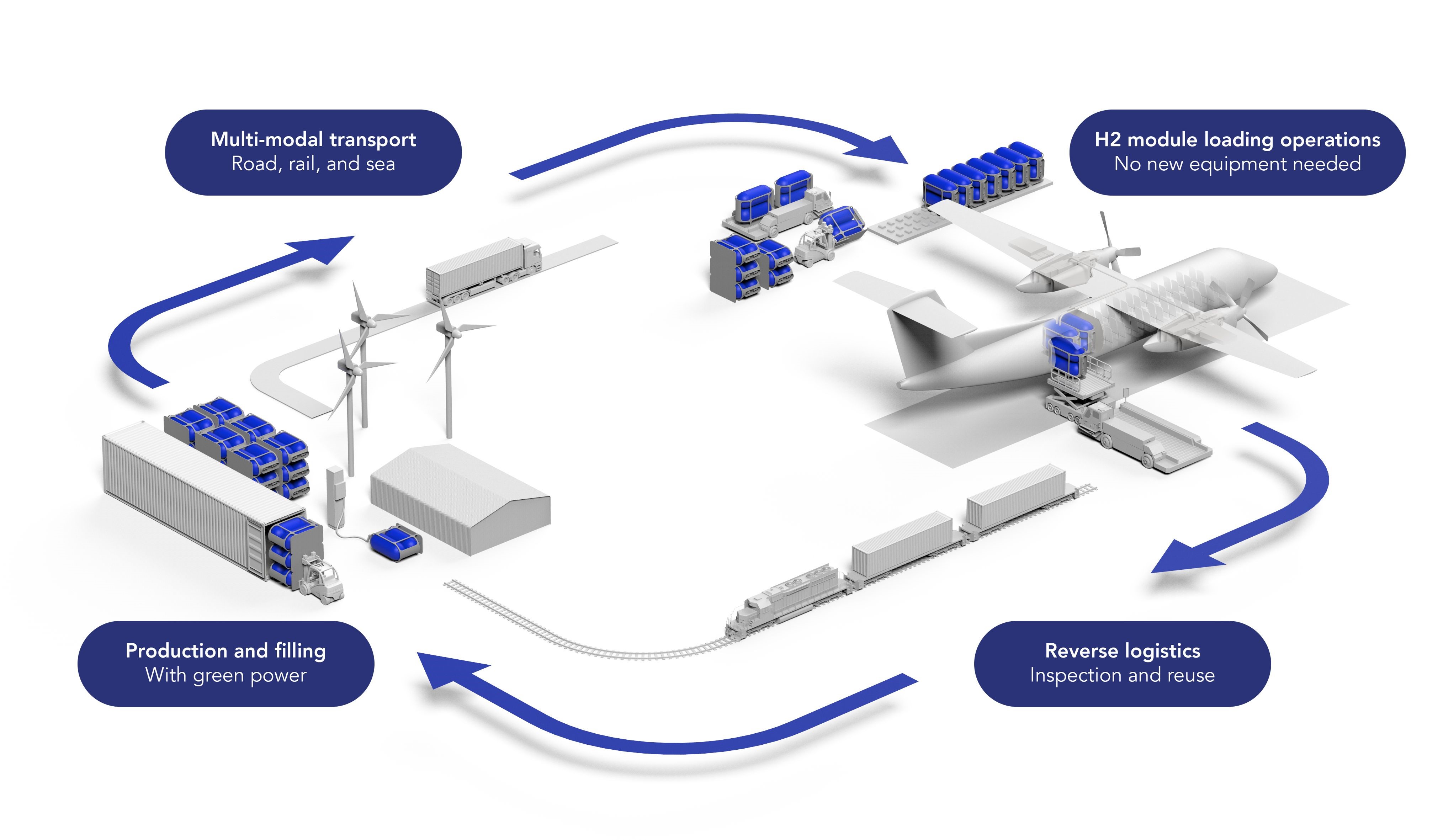

- Agosto de 2020 - Universal Hydrogen (Los Ángeles, California, EE. UU.) Anuncia módulos de tanques gemelos para un avión de 50 asientos (ver foto), además de logística e infraestructura de reabastecimiento de combustible para aerolíneas / operadores regionales que serán comerciales para 2024.

La viabilidad del hidrógeno como fuente de combustible, independientemente de la industria, depende del rápido desarrollo de una variedad de tecnologías de transporte, entrega y almacenamiento que son jóvenes pero en rápida evolución. Comercializar estas tecnologías no será sencillo, pero se están abordando. A continuación se muestra un resumen de algunos trabajos realizados.

Hidrógeno universal

Cofundada en 2020 por Paul Eremenko, ex-CTO de Airbus SE (Leiden, Países Bajos) y United Technologies Corp. (Farmington, Connecticut, EE. UU.), El objetivo de Universal Hydrogen es ayudar a la transición a la aviación impulsada por hidrógeno proporcionando un hidrógeno infraestructura de abastecimiento de combustible. Un componente clave es su módulo de combustible que comprende el doble H 2 tanques de almacenamiento en un marco de polímero reforzado con fibra de carbono (CFRP). “Suministraremos los módulos al sitio según sea necesario, por lo que no hay necesidad de una infraestructura de almacenamiento de hidrógeno”, explica J.P. Clarke, CTO de Universal Hydrogen. “Los módulos simplemente se cargan en el avión como una batería o suministros de cocina”.

Crédito de la foto:Universal Hydrogen

Primero se desarrollaron módulos para el Dash de 50 asientos 8 y ATR aviones regionales turbohélice. Estos módulos contarán con tanques de 7 pies de largo por 3 pies de diámetro, utilizando fibra de carbono para contener H 2 gas a 850 bar logrando una densidad de 50 kg / m 3 , o tanques metálicos aislados para contener H 2 líquido (LH 2 ) a presión y temperatura estándar alcanzando 71 kg / m 3 densidad. Aunque el LH 2 Los tanques ofrecen una mayor eficiencia volumétrica, los tanques aislados pero no refrigerados deben usarse dentro de las 42 horas porque LH 2 se vaporiza si no se mantiene a -253 ° C. “Ambos tipos de tanques se ubicarán dentro de un marco compuesto ligero y estructuralmente optimizado que también brinda resistencia al impacto y algunas capacidades de carga”, dice Clarke.

El H 2 Los tanques de gas incluirán un revestimiento de polímero impermeable envuelto con capas de trenza de fibra de carbono seca y una capa exterior protectora de fibra de aramida Kevlar. “No hay necesidad de resina”, explica Clarke. “El revestimiento se ocupa de la permeabilidad, mientras que el carbono se encarga de las cargas axiales y del aro y la capa exterior más el marco previene los daños; así se reducen el peso y el grosor. Este diseño integrado de tanque y marco, cuando se combina con el mapeo de funciones para cada una de las capas del tanque, nos ha permitido obtener algunas mejoras significativas en la fracción de masa ”.

La fracción de masa se calcula dividiendo la masa de la masa de hidrógeno almacenada por la del módulo completo, por lo tanto, cuanto mayor sea la fracción de masa, mejor. "Hicimos un estudio comercial muy extenso que analizó la fracción de masa y la eficiencia volumétrica en el contexto del Dash 8 y ATR aviones ”, señala Clarke. "Por lo tanto, está mirando el volumen y el peso del combustible en comparación con lo que puede caber en estos aviones, el alcance alcanzable y el peso máximo de despegue, la distribución del peso, etc. Con H 2 gas a 850 bar, podemos volar unas 400 millas náuticas con una reserva de 45 minutos y unas 550 millas náuticas con el LH 2 tanques. Sin embargo, la duración media de la etapa de una misión turbohélice es de unas 300 millas náuticas, por lo que la vasta la mayoría de estos vuelos se pueden realizar con un H 2 gaseoso sistema que utiliza tanques de CFRP ”.

¿Se asociará Universal Hydrogen con un fabricante de tanques compuestos? “Nuestra estrategia es asociarnos donde tenga sentido y ceñirnos a nuestro negocio principal”, dice Clarke. Reitera el enfoque de Universal Hydrogen:“Queremos ser el proveedor del combustible y la infraestructura. Proporcionaremos los módulos y los llevaremos a donde se necesiten para que nuestros socios puedan concentrarse en el resto del diseño y la operación de la aeronave. Nuestro objetivo es ser un facilitador de la aviación impulsada por hidrógeno ”.

SpaceTech4Sea

Al igual que la aviación, el transporte marítimo también está sujeto a regulaciones diseñadas para reducir el CO 2 y otras emisiones de gases de efecto invernadero (GEI). A partir de enero de 2018, los buques de más de 5.000 toneladas brutas que carguen o descarguen carga o pasajeros en puertos del Espacio Económico Europeo (EEE) deben controlar e informar su CO 2 emisiones. Aún más, como parte de su convención MARPOL para reducir la contaminación de los barcos, la Organización Marítima Internacional (OMI) ordenó a partir de enero de 2020 que el azufre en el fueloil debe reducirse de 3.50% m / m (masa por masa) a 0.50%. La OMI también se ha comprometido con una estrategia inicial de GEI para lograr una reducción del 50% para 2050 en comparación con los niveles de 2008.

"La mejor posibilidad para cumplir es cambiar inicialmente al gas natural licuado (GNL)", dice el Dr. Panayotis Zacharioudakis, director gerente de Ocean Finance (Atenas, Grecia), una firma de asesoría que promueve la sostenibilidad marítima y coordinador de los proyectos de la CE. SuperGreen y SpaceTech4Sea. SuperGreen creará un sistema de transporte sostenible y ecológico en Grecia que comprenderá embarcaciones de cercanías eléctricas y dos catamaranes híbridos de GNL / eléctricos que conectarán el puerto de El Pireo con otros puertos de la red del Mediterráneo oriental. “Para este proyecto, estamos construyendo un ferry de alta velocidad en CFRP”, explica Zacharioudakis. “Si usáramos un tanque de GNL de metal de última generación, pesaría siete toneladas métricas, lo que equivale a un poco más de 70 pasajeros [100 kilogramos por persona con equipaje]. Por lo tanto, tendríamos que reducir la capacidad de pasajeros en 70 ".

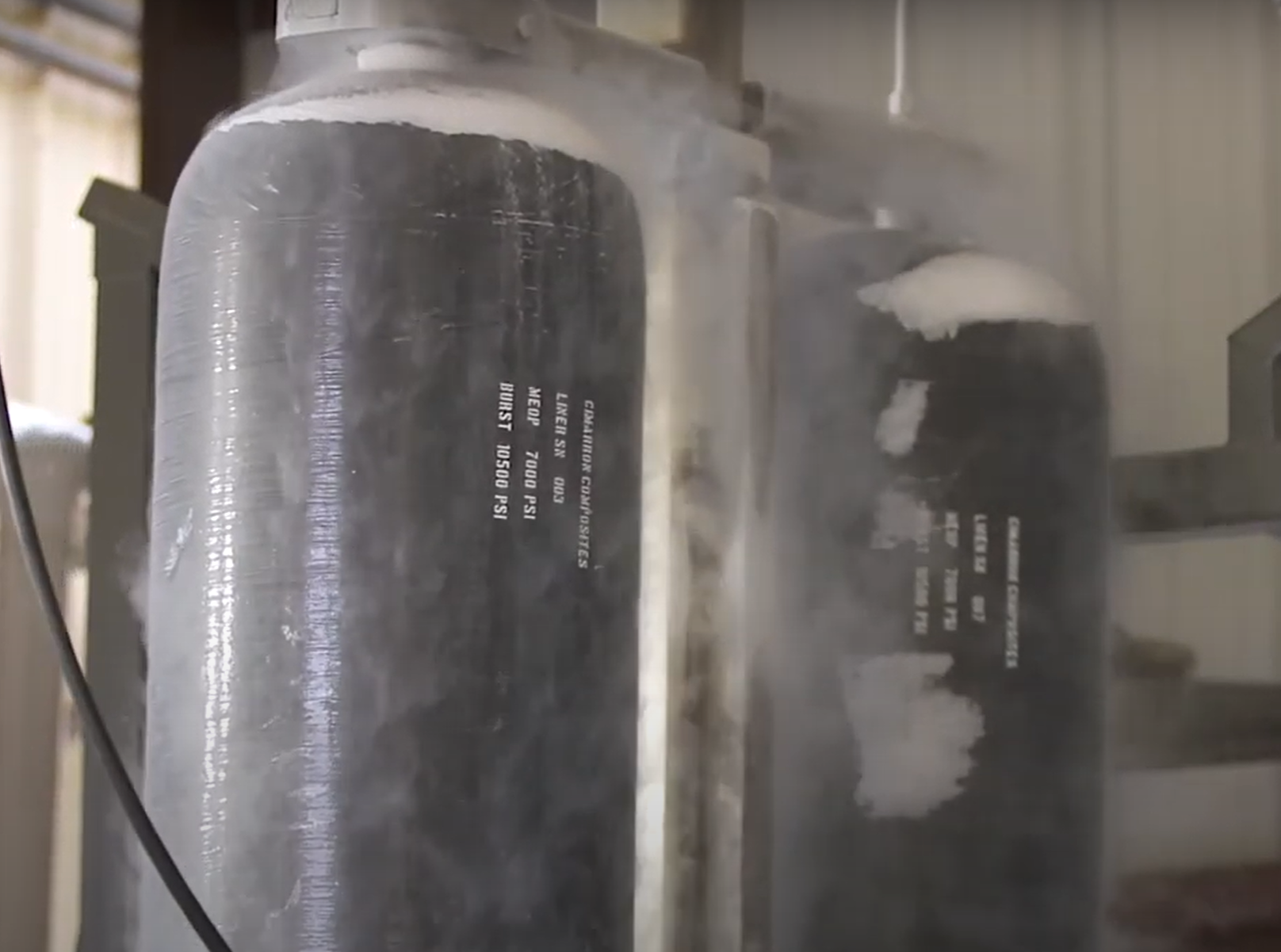

¿Por qué el peso extra? "En comparación con el diésel, el GNL debe almacenarse a una temperatura criogénica de -163 ° C y los tanques de metal deben utilizar materiales, construcción, aislamiento y sistemas operativos que cumplan con los requisitos de la OMI para combustibles gaseosos o el código IGF", dice Zacharioudakis. Para Ocean Finance, el peso adicional no era aceptable, por lo que comenzó a investigar posibles soluciones y encontró un informe sobre los crotanques Cimarron Composites (Huntsville, Alabama, EE. UU.) Desarrollado con la NASA.

“Fue entonces cuando comenzamos el proyecto SpaceTech4Sea de EASME (Agencia Europea para Pymes)”, dice Zacharioudakis. “La idea es modificar la tecnología aeroespacial para aplicaciones marítimas”. El tercer socio del proyecto es la sociedad de clasificación American Bureau of Shipping (ABS, Houston, Texas, EE. UU.), Que validará y calificará la tecnología. En septiembre de 2019, ABS otorgó la aprobación en principio (AIP) para el diseño conceptual de Cimarron de un tanque de GNL compuesto ultraligero y con capacidad criogénica. Desde entonces, ha construido y probado tanques de escala completa y secundaria para obtener la certificación. “Acaban de terminar las últimas pruebas”, dice Zacharioudakis. “En poco más de dos meses, tendremos una certificación completa para tanques de GNL compuestos para el mercado marino. Este tanque proporcionará un ahorro de peso de más del 85% en comparación con un tanque de metal convencional ”.

Aunque la mayoría de los detalles del tanque son de propiedad exclusiva, el fundador y presidente de Cimarron Composites, Tom DeLay, dice que está fabricado con fibra de carbono y una resina termoestable avanzada que utiliza un poco de infusión de resina y devanado de filamento húmedo. “Hemos probado tanques de 25 y 40 pulgadas de diámetro y estamos hablando con el constructor de transbordadores CFRP para SuperGreen sobre tanques con una capacidad de cinco metros cúbicos [5,000 litros], lo que podría lograrse con un tanque de 2 metros de diámetro y 2,5 metros de largo ". Ocean Finance ve un mercado para más de mil tanques de este tipo y trabajará con Cimarron para establecer la producción automatizada, posiblemente en Grecia.

¿Y el hidrógeno? “Incluso mientras terminamos estos proyectos de GNL, hemos comenzado a considerar el hidrógeno”, señala Zacharioudakis. “Hay tanto interés, actividad y ahora financiación disponible en Europa. Sin embargo, un problema es que las regulaciones marítimas especifican que los tanques deben proporcionar un tiempo de retención de hasta 15 días para el GNL. Esto será igual para LH 2 . " DeLay admite que el desarrollo de un tanque con capacidad criogénica para LH 2 (-253ºC, ver arriba) es mucho más difícil que desarrollar un tanque con capacidad criogénica para GNL (-196ºC); uno de los desafíos es encontrar materiales que puedan resistir la fragilización y el agrietamiento. Ahora está trabajando con Ocean Finance para ayudar a completar un estudio comercial, analizando los factores técnicos y económicos del uso de H 2 líquido versus gaseoso. para embarcaciones marinas.

Tanques Neptune para H 2 gas

En particular, Cimarron Composites ya ha desarrollado un tanque de CFRP Tipo IV para el almacenamiento a alta presión de hidrógeno y otros gases. “Nuestro tanque Júpiter original fue desarrollado para el transporte de la mayoría de los gases industriales, incluido el hidrógeno, a una presión de 4.350 psi [300 bar]”, dice DeLay. "Sin embargo, el hidrógeno se transporta de manera más eficaz a presiones más altas, por lo que desarrollamos el tanque Neptune de 7,500 psi [517 bar]".

Tanto los tanques Júpiter como Neptuno han pasado las innumerables pruebas según los requisitos de la norma UN ISO 11515 y están disponibles en una gama de diámetros y longitudes de hasta 26 pies. “Estos tanques se desarrollaron para su envío en módulos estándar por camión, ferrocarril o barco”, señala Delay. “Hemos descubierto que un diámetro de 30 pulgadas tiene una eficiencia de empaque ideal, lo que nos permite transportar más hidrógeno que con cilindros de mayor diámetro. Con una longitud de 19 pies, podemos colocar nueve tanques en un contenedor estándar de 20 pies. Con 67 kilogramos de gas hidrógeno por tanque, podemos mover 600 kilogramos en un contenedor de 20 pies y 1200 kilogramos en un contenedor estándar de 40 pies ”.

"Compramos fibra de carbono de todos los proveedores principales, incluidos Toray [Tokio, Japón], Mitsubishi Rayon [Tokio], Teijin [Rockwood, Tenn., EE. UU.] Y Hyosung [Seúl, Corea del Sur]", agrega DeLay, "pero para Neptune hemos calificado con tres proveedores diferentes simultáneamente. Formulamos la resina nosotros mismos utilizando productos disponibles comercialmente y controlamos muy estrictamente el contenido de fibra y resina, así como la tensión durante el ciclo de enrollado del filamento y curado en horno para evitar el estrés térmico. Todo esto se suma al rendimiento mecánico de los tanques ”.

Independientemente de si se necesita almacenamiento de líquido criogénico o almacenamiento de gas a alta presión, DeLay ve que las oportunidades aumentan. “Nos ha llevado años desarrollar nuestra experiencia”, dice, “desde los tanques de combustible para cohetes hasta los grandes tanques de almacenamiento y transporte que estamos desarrollando y produciendo ahora. Hace un año, era escéptico sobre el hidrógeno, pensando que la única razón era un impulso del gobierno. Pero ahora estamos recibiendo pedidos muy grandes y todo tipo de solicitudes. Podemos ver que, a nivel mundial, una amplia gama de industrias están invirtiendo seriamente en hidrógeno y los gobiernos están apoyando este desarrollo. Parece que estamos listos con los productos adecuados en el momento adecuado ".

Resina

- Fibra de carbono

- Por qué la fibra de carbono es un excelente material de fabricación para joyería

- Electrodomésticos de fibra de carbono para su hogar

- ¿Qué es la fibra de carbono?

- 5 consejos para encontrar el mejor fabricante de piezas de fibra de carbono

- Plástico reforzado con fibra de carbono (CFRP)

- Los 3 usos principales de la impresión 3D de fibra de carbono en la fabricación

- Usos innovadores de la fibra de carbono

- ¿La fibra de carbono es conductora?

- 5 usos divertidos para las hojas de fibra de carbono

- El consorcio busca soluciones para estructuras compuestas termoplásticas de fibra de carbono