El sistema de tejido automatizado se dirige a aplicaciones de alto rendimiento y gran volumen

Una barrera que se ha mantenido durante mucho tiempo para la adopción generalizada de compuestos, especialmente en la industria automotriz, es la necesidad de una producción de alto volumen y costos más bajos de lo que es factible con muchos tipos de procesos de fabricación de compuestos. La empresa de nueva creación WEAV3D Inc. (Norcross, Georgia, EE. UU.) Está tratando de resolver estos problemas con sus estructuras de celosía de refuerzo de compuestos termoplásticos continuos fabricadas en un proceso de tejido automatizado diseñado para que no genere desperdicios, sea rentable y, como predice WEAV3D Inc. , un habilitador para la producción de alto volumen.

Del concepto a la comercialización

Christopher Oberste, fundador y director ejecutivo de WEAV3D Inc., desarrolló el concepto inicial de su tecnología mientras obtenía su doctorado. en ciencia e ingeniería de materiales en el Instituto de Tecnología de Georgia (Georgia Tech, Atlanta) en 2014. Sus estudios en ingeniería de polímeros y fibras y una pasantía cooperativa en GKN Aerospace North America (Tallassee, Alabama, EE. UU.) despertaron el interés en los termoplásticos y procesos de alto volumen como moldeo por compresión y compuestos aeroespaciales. Este trabajo condujo al desarrollo de su primera iteración para un proceso de tejido automatizado de alta velocidad para estructuras de celosía de refuerzo de compuestos termoplásticos. Con la ayuda y el apoyo de su Ph.D. El asesor, Dr. Ben Wang, Oberste solicitó y recibió fondos de subvención para desarrollar y comercializar su idea de la Alianza de Investigación de Georgia y el programa Cuerpo de Innovación de la Fundación Nacional de Ciencias (NSF I-Corps).

Durante los siguientes dos años, Oberste trabajó con estudiantes de MBA y derecho para comercializar la tecnología a través de un programa colaborativo en Georgia Tech llamado TI:GER (Innovación tecnológica:Generación de resultados económicos). Para 2017, con fondos adicionales de Megawatt Ventures y un premio universitario de tecnología limpia del Departamento de Energía de EE. UU., Oberste y el cofundador Lewis Motion, ex piloto de helicópteros de la Guardia Costera de EE. UU., Fundaron WEAV3D Inc .; hoy, la empresa emplea a tres personas a tiempo completo y cuatro a tiempo parcial.

Dados los antecedentes de Oberste y Motion en la industria aeroespacial, el plan inicial era calificar los materiales compuestos termoplásticos de WEAV3D como estructuras de refuerzo en componentes aeroespaciales. Sin embargo, Oberste explica que como parte de la subvención NSF I-Corps, él y su equipo tuvieron que realizar una serie de 100 entrevistas con clientes potenciales de la industria, lo que los llevó a tomar una dirección diferente. “Hicimos muchas entrevistas de descubrimiento en la industria aeroespacial ... pero escuchamos una y otra vez que el camino para que las nuevas empresas ingresen a la industria aeroespacial, especialmente con un nuevo proceso de fabricación, es muy difícil. El tiempo de adopción es muy largo y muy caro. Muchas empresas mueren antes de que puedan siquiera llegar al mercado ”, explica.

Después de hablar con empresas de otras industrias, Oberste y su equipo decidieron cambiar su enfoque a los mercados de la automoción y la construcción. Él dice:"Una vez que comenzamos a hablar con la gente [en la industria automotriz], nos dimos cuenta de que había una gran necesidad insatisfecha en ese espacio, ya que la gente de la industria automotriz tiene una gran demanda urgente de reducción de peso, pero también son sensibles al precio . Nos dijeron que la mayoría de los procesos de fabricación de compuestos convencionales disponibles no podían proporcionar el volumen que necesitaban a los costos que querían ". A partir de ahí, Oberste se propuso evolucionar su tecnología para que fuera una solución habilitadora para producir piezas compuestas de gran volumen a bajo costo.

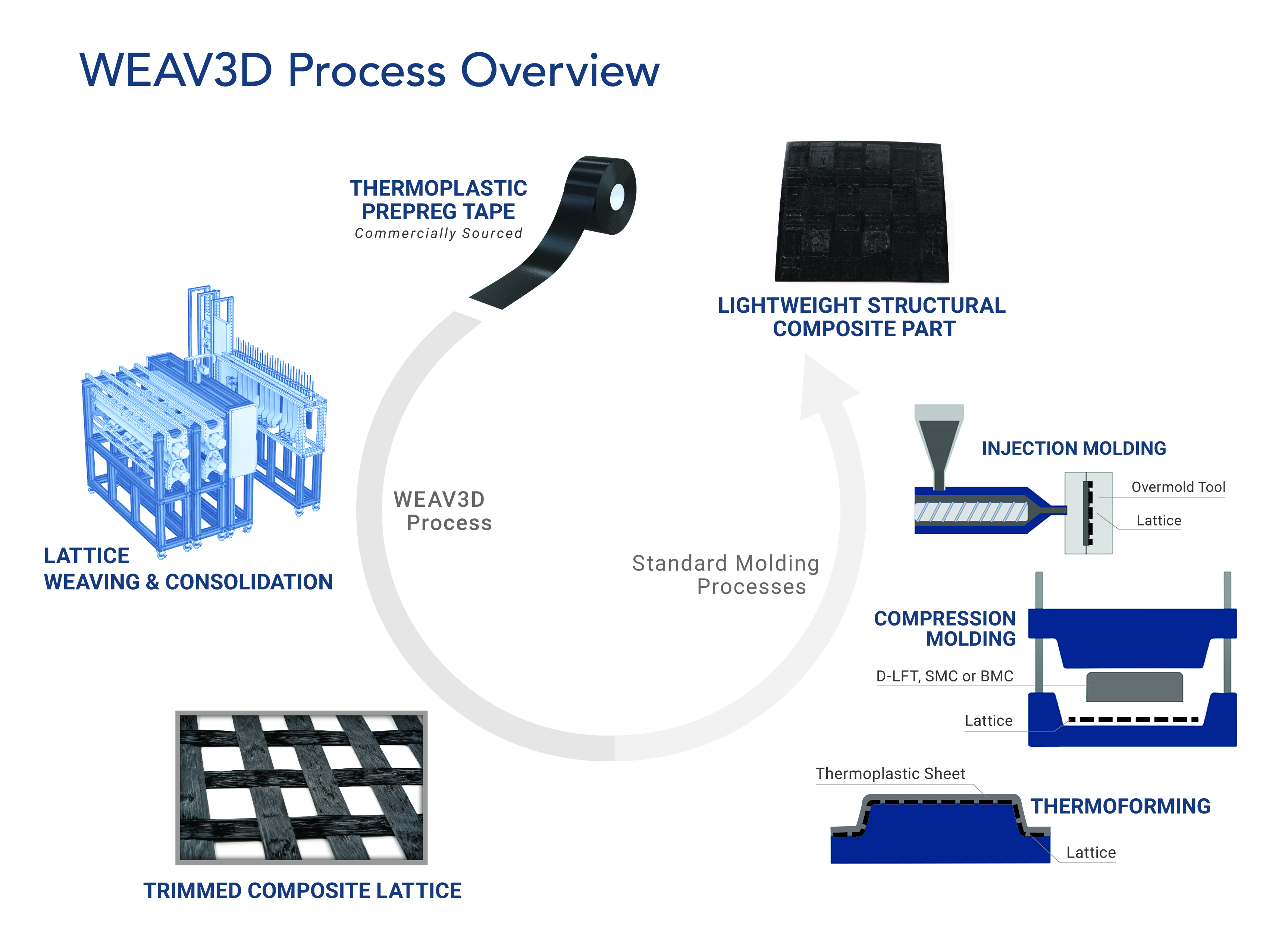

El resultado es el concepto Rebar for Plastics de marca registrada de WEAV3D. Mediante un proceso automatizado de tejido y consolidación, WEAV3D fabrica estructuras de celosía compuestas termoplásticas dimensionalmente ajustables diseñadas para integrarse fácilmente como material de refuerzo en una pieza de plástico u hormigón mediante moldeo por compresión, sobremoldeo por inyección u otros procesos comunes de gran volumen. Basado en modelos de simulación, Oberste dice que este enfoque permite la producción de piezas automotrices con un rendimiento similar al de las láminas metálicas de acero o aluminio, pero que son más livianas y un 30-75% menos costosas de producir en comparación con las piezas compuestas formadas a través de láminas orgánicas, colocación de cinta automatizada ( ATL) o procesos de colocación manual.

El proceso WEAV3D

El proceso WEAV3D comienza con cintas termoplásticas unidireccionales (UD) listas para usar. Oberste dice que el proceso puede manejar cualquier tipo de termoplástico y fibra de refuerzo:“Nuestro punto óptimo para la mayor parte del trabajo que hemos estado haciendo en la automoción y la construcción es el polipropileno [PP], policarbonato [PC], tereftalato de polietileno [PET] o espacio de poliamida [PA]. También somos muy agnósticos en términos de fibras de refuerzo, aunque el vidrio y la fibra de carbono son, por supuesto, los más populares ". Él dice que el equipo también ha trabajado con cintas metálicas conductoras y está investigando cintas con fibra óptica incrustada.

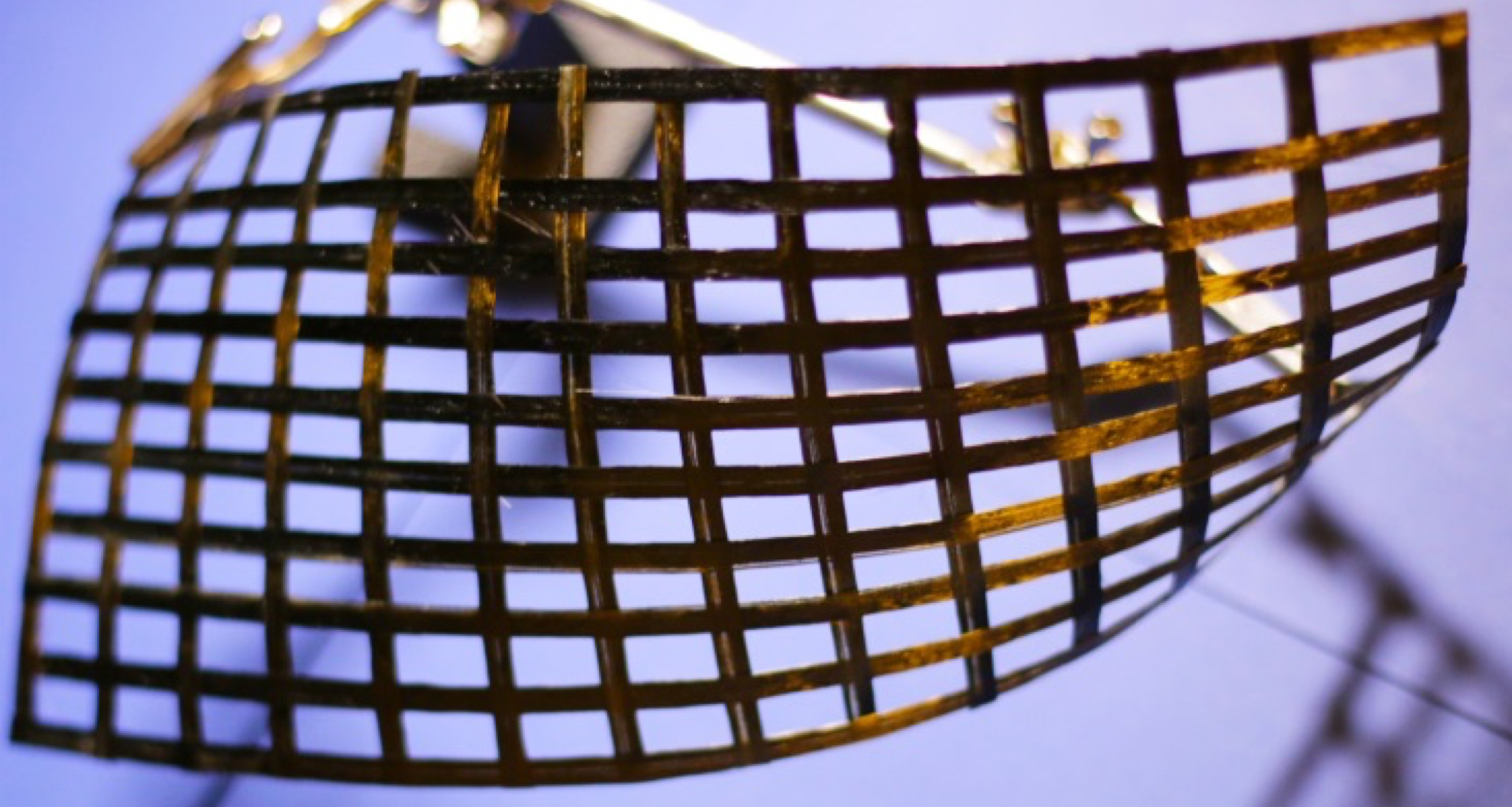

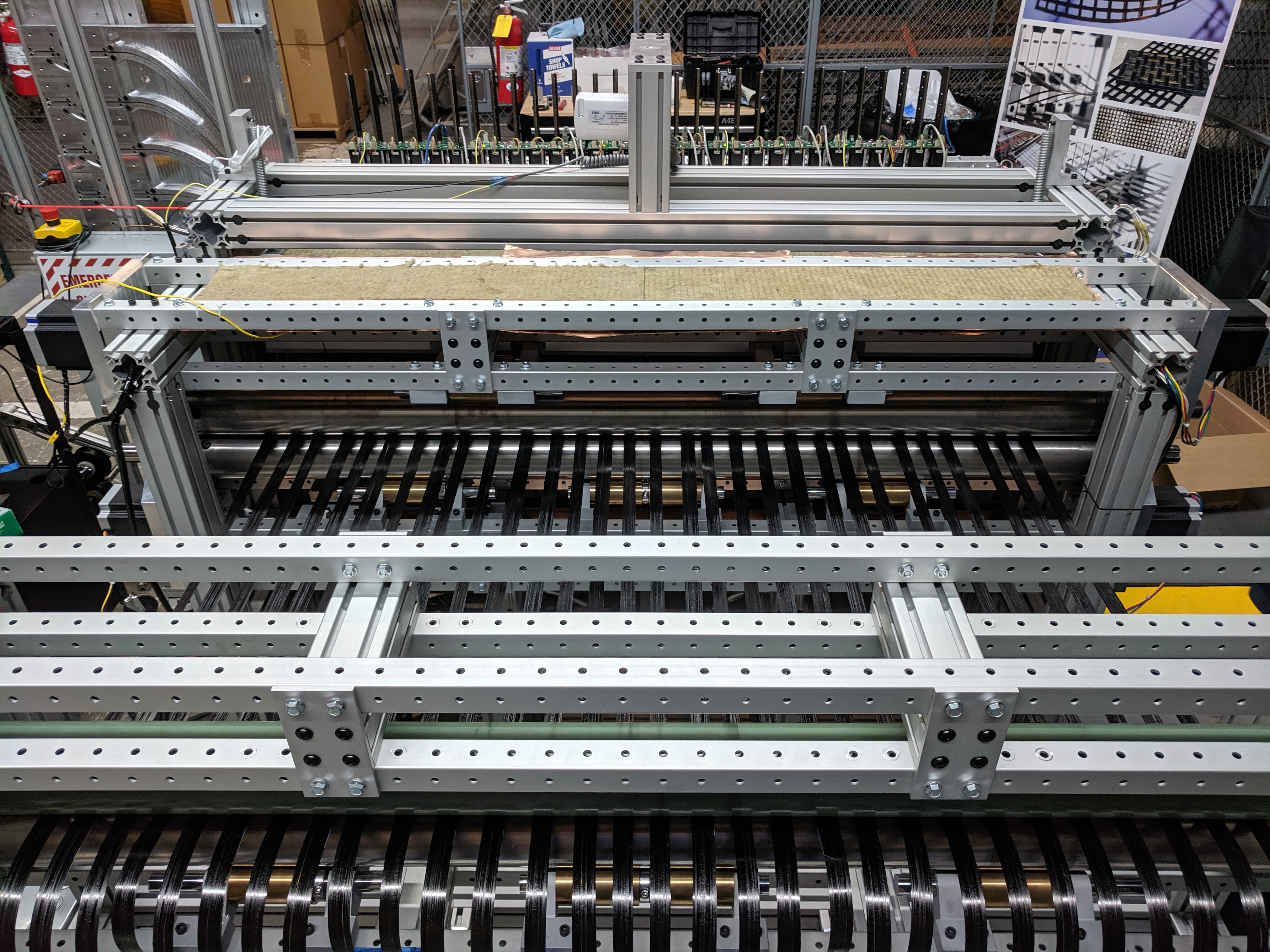

La máquina piloto a gran escala de WEAV3D está estandarizada para procesar una cinta de 25 milímetros de ancho o 1 pulgada de ancho, aunque Oberste dice que la máquina puede manejar cintas tan pequeñas como 5 milímetros (0,2 pulgadas) de ancho con el uso de adaptadores, y más anchas cintas con reequipamiento. En la máquina actual, se pueden producir celosías de hasta 1,5 metros de ancho (60 pulgadas) y hasta cinco capas de espesor, en cualquier longitud requerida por la aplicación.

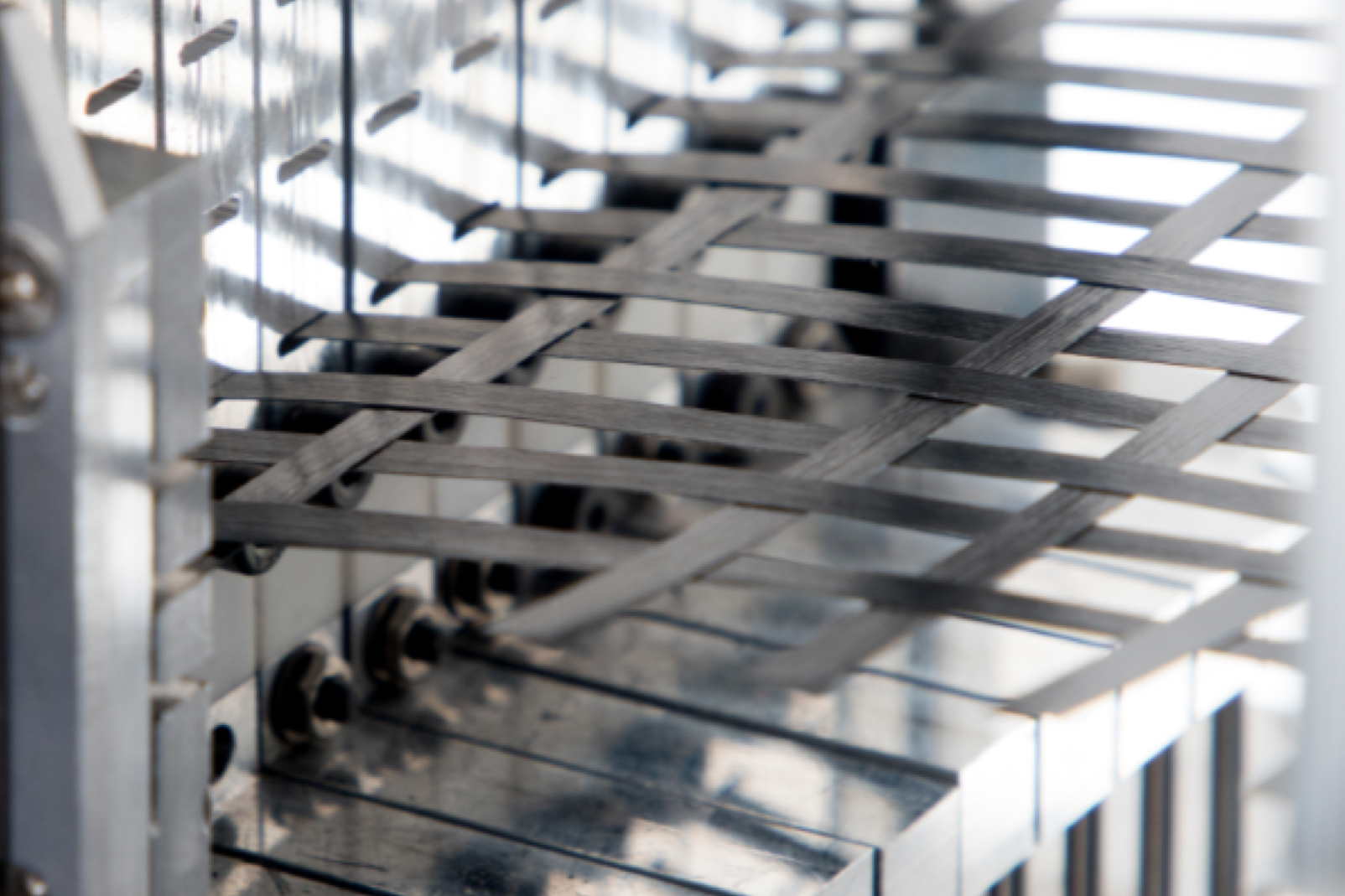

La solicitud de patente de la empresa de noviembre de 2017 describe el sistema WEAV3D como "una máquina para fabricar continuamente un compuesto tejido con geometría interna controlable". Desde los carretes cargados en la máquina, las cintas UD se enhebran en una serie de cabezales de urdimbre controlables de forma independiente. Cada cabezal contiene múltiples canales de cinta, formando un cobertizo de urdimbre, un espacio entre las cintas de urdimbre para enhebrar las cintas en la dirección de la trama. Una pila de insertadores dispensa cintas unidireccionales en la dirección de la trama a través del cobertor de urdimbre para formar un tejido compuesto. La celosía tejida se tira luego bajo una fuente de luz infrarroja (IR) y luego a través de rodillos de compresión para consolidar y unir las capas de cintas en los puntos de entrelazado. Dependiendo de los requisitos del cliente, la estructura resultante se proporciona como una hoja plana o como un rollo, o WEAV3D ofrece servicios adicionales de recorte y preformado.

Uno de los beneficios más importantes del proceso de WEAV3D, dice Oberste, es el alto nivel de sintonía de la estructura de celosía para diferentes aplicaciones. Esto incluye mezclar diferentes materiales en diferentes ubicaciones, así como ajustar la densidad, o la distancia entre las cintas, de la estructura de celosía. "Realmente podemos optimizar la estructura de celosía para los requisitos del producto final mientras minimizamos los costos generales".

Una vez entregadas al cliente, las celosías pueden integrarse en componentes de hormigón polímero, o moldearse por compresión, termoformarse o sobremoldearse por inyección para formar una pieza final de compuesto automotriz. El proceso WEAV3D también puede adaptarse a distintos niveles de complejidad. Oberste explica que para piezas relativamente simples, “esta celosía puede combinarse con un proceso de laminación y luego termoformarse, solo como un paso de co-formación. Para piezas moderadamente complejas, podemos realizar co-conformado o preformado en moldeo por compresión, ya sea moldeo por compresión termoplástico o moldeo por compresión SMC. Y luego, para las partes muy complejas, podemos preformar la celosía en la forma que necesite, colocarla en una herramienta y luego hacer un sobremoldeo por inyección en esa parte ".

“El gran enfoque para nosotros en el ecosistema de compuestos es que somos un punto de inflexión para la producción de alto volumen”, agrega. El volumen exacto depende de la aplicación, pero Oberste estima que para piezas de celosía dimensionadas para reforzar paneles de puertas de automóviles, las máquinas de WEAV3D pueden producir entre 200.000 y 500.000 unidades por año.

Además, el producto WEAV3D también ha mostrado propiedades mecánicas mejoradas al reforzar una pieza de material compuesto o plástico. "La combinación de una celosía WEAV3D con plásticos de fibra corta existentes o compuestos de fibra larga puede aumentar significativamente la resistencia, rigidez y tenacidad del producto resultante", dice Oberste, aunque agrega que la cantidad de aumento varía ampliamente según los materiales específicos utilizados y el diseño de una parte en particular. "En algunas aplicaciones, este mayor rendimiento permite reducir sustancialmente el grosor de la pieza o las nervaduras, lo que se traduce en una reducción de peso".

Zanjas de hormigón armado:primera aplicación comercial

Durante los primeros años, el enfoque de la empresa emergente se ha centrado en producir un método de fabricación y materiales adecuados para la industria automotriz específicamente, aunque Oberste tiene ideas sobre cómo esta tecnología podría usarse en componentes interiores aeroespaciales comerciales, aviones de defensa no tripulados, ferrocarriles, carga. transporte y aplicaciones marinas.

Sin embargo, para su primera aplicación comercial anunciada en noviembre de 2020, WEAV3D comenzó con el mercado de la construcción, utilizando refuerzos de fibra de vidrio / PET para un sistema de zanjas de hormigón polímero fabricado por Oldcastle Infrastructure (Atlanta, Georgia, EE. UU.).

El sistema de trincheras de Oldcastle, utilizado para enrutar cables de servicios públicos en áreas urbanas, estaciones de tren o plantas industriales, debe poder soportar cargas de 16,000 libras de vehículos que pasan por encima. Anteriormente, la zanja se reforzó con jaulas de alambre de acero soldadas a medida incrustadas en el hormigón. Sin embargo, según Oberste, estas jaulas de acero eran caras de fabricar a medida y, como Oldcastle fabrica trincheras de varios tamaños diferentes, las jaulas de acero no siempre tenían las dimensiones correctas para reforzar adecuadamente los orificios de drenaje de la zanja. “Con nuestro proceso, debido a que realmente podemos optimizar la celosía para los requisitos de la aplicación, pudimos ajustar la geometría de la celosía, por ejemplo, para asegurarnos de agregar refuerzo alrededor de los orificios de drenaje en la parte inferior de la zanja y refuerzo en la extremos de la zanja para que esté protegida contra impactos durante el manejo ”, dice.

Además, uno de los aspectos más desafiantes del proyecto, dice Oberste, fue identificar un material de cinta termoplástica que pudiera formar una unión adhesiva con el hormigón polímero, en lugar de depender solo de una interfaz mecánica, como es el caso de la jaula de acero. refuerzos. El material de polietilen tereftalato de glicol (PETG) que seleccionó WEAV3D forma una verdadera interfaz adhesiva entre los dos materiales, lo que ayuda con la transferencia de tensión y disminuye la probabilidad de fractura. "Incluso si se produce una fractura", añade, "es mucho menos probable que la fractura se propague a través de la estructura porque tiene que superar esa interfaz adhesiva".

WEAV3D produce las celosías diseñadas para esta aplicación como una preforma de canal en U, que Oldcastle luego coloca en un molde de fundición donde se vierte concreto polímero sobre él, seguido de curado y desmoldeo para producir la estructura de concreto reforzado final.

Dentro de la construcción, WEAV3D tiene planes de expandir sus celosías a otras aplicaciones de hormigón polímero como cerramientos y tapas. En octubre de 2020, WEAV3D, en una propuesta conjunta con la Universidad de Western Ontario y la empresa de ingeniería estructural Entuitive, recibió una subvención del Consejo Nacional de Investigación de Ciencias e Ingeniería de Canadá para realizar una investigación que evaluara el uso de las celosías de WEAV3D como refuerzo en el cemento Portland tradicional. a base de hormigón también. El objetivo es desarrollar celosías que puedan usarse como refuerzos para losas y fachadas de edificios no residenciales, dice Oberste.

WEAV3D de próxima generación:velocidades automotrices

Se está desarrollando una versión de próxima generación de la máquina WEAV3D, diseñada para satisfacer las necesidades de la fabricación de automóviles, con fondos de investigación de NSF. Oberste dice que probablemente estará en línea en 2022. Las mejoras en el nuevo sistema están destinadas a triplicar la velocidad de producción del sistema actual, incluido el reemplazo de los rodillos de compresión y calentamiento por infrarrojos por una soldadura ultrasónica más eficiente.

Al mismo tiempo, Oberste y su equipo han iniciado conversaciones con los fabricantes de equipos originales y de nivel 1 de EE. UU. Y Europa en la industria automotriz sobre el uso de productos WEAV3D para reforzar paneles de plástico, que van desde componentes interiores hasta compuertas traseras de camionetas. “Uno de los objetivos es agregar una celosía como esqueleto estructural dentro de los componentes de plástico moldeado para mejorar su resistencia y rigidez y reemplazar los soportes y refuerzos metálicos en los que los diseñadores confían actualmente”, dice Oberste. WEAV3D también está trabajando en artículos de demostración de paneles de carrocería de automóviles y otros componentes para mostrar los beneficios del material.

Resina

- Qué es un sistema operativo integrado:diagrama de bloques y sus aplicaciones

- Portwell:el sistema de 19 ”apunta a aplicaciones de videowall

- Inicio / Sistema de Monitoreo de Hotel con Controles Automatizados

- Compuestos de alto rendimiento en Israel

- EconCore otorga licencias a Fynotej para aplicaciones automotrices de NA y avances en termoplásticos de alto rendimiento (HPT)

- Solvay lanza cinta de fibra de carbono de alto rendimiento para aplicaciones de petróleo y gas en alta mar

- Sistema de calibración para colocación automatizada de fibras

- Láseres de alto rendimiento de próxima generación

- Integradores de sistemas de embalaje automatizado

- Sistema de clasificación de paquetes y paquetes automatizado por IA

- La próxima dimensión de las aplicaciones ojo-mano:movimiento