DigiProp posiciona a Dowty Propellers y a sus clientes en plataformas sostenibles de próxima generación

Dowty Propellers (Gloucester, Reino Unido), líder mundial en sistemas de hélices compuestas y parte de GE Aviation (Cincinnati, Ohio, EE. UU.), Ha anunciado la finalización con éxito de su mayor programa de investigación y desarrollo de hélices:DigiProp. Dowty dirigió el programa "Propulsión digital" de cuatro años y £ 20 millones, buscando innovar todos los aspectos del diseño, fabricación y prueba de sus sistemas de hélice.

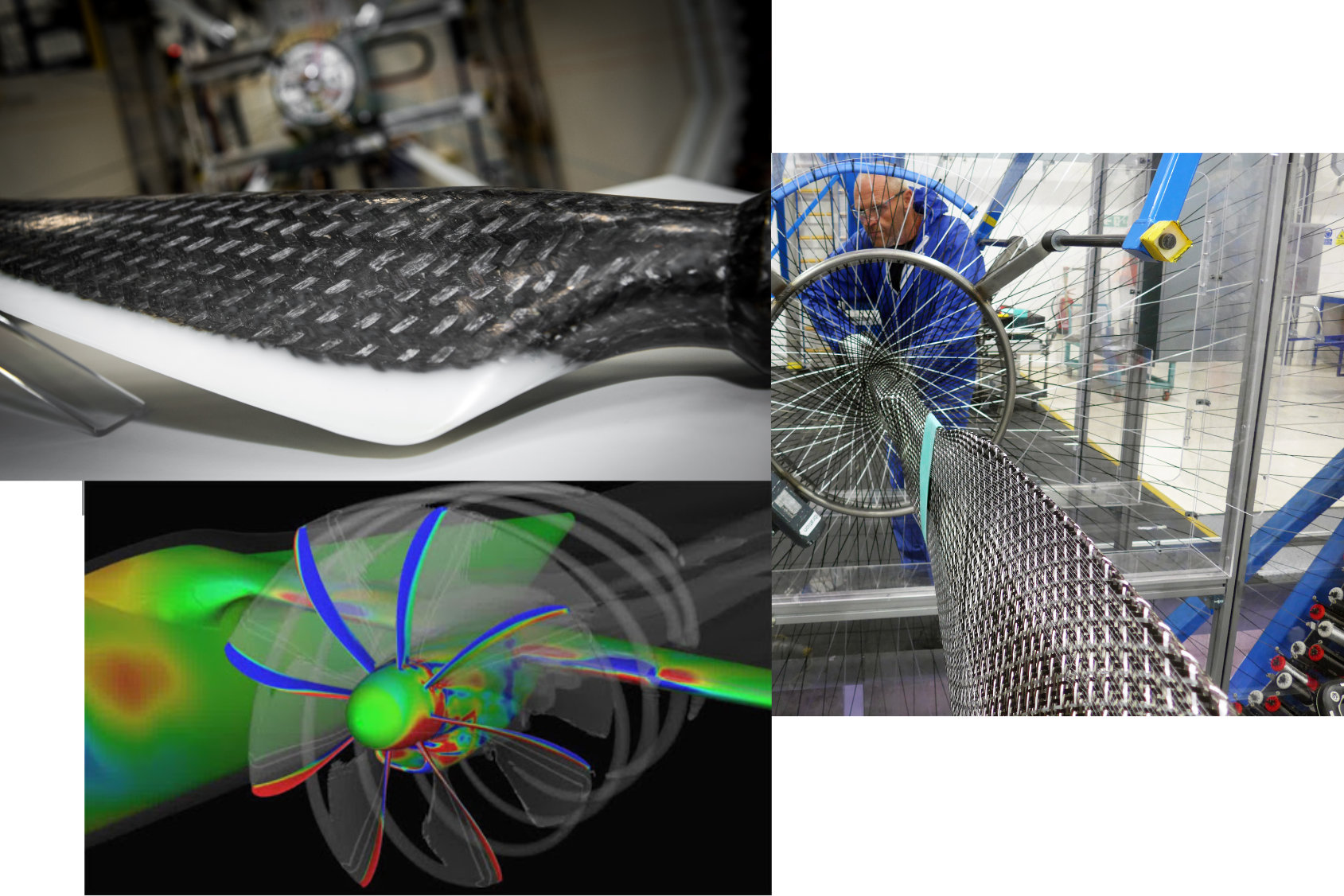

La evolución de los métodos de prueba para representar mejor el entorno operativo ha sido un área de enfoque en el programa DigiProp. Crédito de la foto:Dowty Propellers

DigiProp fue financiado por el gobierno del Reino Unido, en colaboración con tres de los centros High Value Manufacturing Catapult del Reino Unido:el Centro de Investigación de Manufactura Avanzada de la Universidad de Sheffield (AMRC, Sheffield), el Centro de Tecnología de Manufactura (MTC, Coventry) y The National Composites Centro (NCC, Bristol). Los avances logrados incluyen la ampliación del trenzado triaxial para estructuras de geometría compleja, el desarrollo de un proceso de termoformado de espuma automatizado como una alternativa a la fundición o el mecanizado y el uso exitoso del recorte ultrasónico robótico para preformas de fibra de carbono. Los desarrollos adicionales incluyen:

- El trenzado triaxial se desarrolló a escala industrial , aprovechando las propiedades direccionales de los compuestos avanzados para ofrecer rendimiento y resistencia, al tiempo que maximiza los beneficios de las propiedades ligeras para permitir una reducción general del peso de la hoja.

- Compuestos termoplásticos fueron desarrollados, lo que permite el reciclaje, la reducción de desechos y la reutilización de herramientas, lo que respalda el impulso hacia la neutralidad de carbono.

- Introducción de un gemelo digital durante el desarrollo de la nueva fábrica de Dowty Propellers no solo optimizó la huella de la fábrica, sino que también identificó cuellos de botella en el proceso para reducir el tiempo de fabricación y el consumo de energía, mejorar el rendimiento de rendimiento inicial y acelerar el tiempo de comercialización para los clientes.

- A través de modelos de datos complejos, aerodinámicos y acústicos mejoras de rendimiento ahora están disponibles para los clientes de Dowty Propellers y la creación de un hilo digital ha sentado las bases para el uso de big data.

AMRC sobre termoformado de espuma, trenzado y recorte ultrasónico

“A través del programa DigiProp, el AMRC Composite Center ha podido ampliar los límites de lo que es capaz con la fabricación de compuestos”, dice el Dr. Matt Smith, líder técnico de simulación de compuestos en AMRC. “Con el termoformado de espuma, este nivel de complejidad no es algo que hayamos hecho antes dentro del AMRC. Dowty Propellers estaba realmente interesado e impresionado con los resultados y quería continuar este trabajo más allá del final de DigiProp ”.

Célula de robot KSL de AMRC con accesorio de cuchillo ultrasónico. Se utilizó KukaSim para determinar la posición ideal de la herramienta para la trayectoria de corte óptima. Crédito de la foto:Dowty Propellers, AMRC

“También hemos logrado desarrollar nuestra capacidad de trenzado triaxial”, dice Smith, “superando los desafíos de ampliar la fabricación. Comenzamos con pruebas a pequeña escala en la Universidad de Manchester con estructuras tubulares simples y progresamos a la geometría de la superficie aerodinámica de la vida real con la trenza capaz de adaptarse a la forma compleja especificada por Dowty Propellers ”.

El equipo de AMRC Composite Center también ha demostrado la viabilidad de coser pilas de material antes de darles forma. A esto le sigue el recorte a medida con un cuchillo ultrasónico montado en un brazo de robot. “El recorte ultrasónico fue realmente exitoso”, dice Smith. “Los beneficios de esta tecnología son que las pilas de material se estabilizan de manera eficiente y el proceso de corte ultrasónico puede manejar los requisitos de corte multiaxial”.

“El modelo de sistemas de hélice paramétricos que hemos desarrollado nos permite usar muchas más variables de las que una mente humana podría calcular, lo que nos permite ofrecer miles de años de cálculo manual en cuestión de semanas”, explica Jonathan Chestney, líder de ingeniería en Hélices Dowty. “Esto brinda a nuestros clientes una respuesta de diseño más rápida y un mayor nivel de optimización del diseño que nunca”.

AMRC ahora está buscando proyectos futuros en termoformado de espuma y recorte ultrasónico.

NCC sobre carbono / TP combinado y molduras de vejiga

Como parte de DigiProp, el equipo de NCC revisó el flujo de trabajo de fabricación de palas, explorando diferentes tecnologías y procesos para poder ingresar los requisitos de las palas y un conjunto de restricciones geométricas para crear la mayor flexibilidad posible en el diseño de nuevas estructuras de palas.

Luego, NCC diseñó y fabricó prototipos a gran escala de una pala de hélice de avión turbohélice, así como un proceso de fabricación novedoso que combina el moldeado de vejiga con trenzado triaxial de refuerzos de fibra de carbono y termoplásticos mezclados. Para el sistema de vejiga, se utiliza un molde de cera recubierto con silicona como mandril para el trenzado.

Se tuvieron que probar varias composiciones de materiales porque la hoja necesitaba ser duradera y libre de defectos superficiales. La preforma de fibra seca también necesitaba conservar su forma y no combarse, distorsionarse o moverse cuando se coloca en capas alrededor del mandril. Esto es para asegurar el posicionamiento y alineación correctos de las fibras para cumplir con la intención del diseño de la hoja y los requisitos de rendimiento.

El proceso de fabricación de la cuchilla termoplástica requirió el desarrollo de un mandril rígido para trenzar que se pudiera quitar fácilmente del molde pero que tuviera una vejiga de silicona inflable que quedara después del preformado. Esto último permitiría la aplicación de presión interna para la consolidación durante el curado. El molde de cera recubierto de silicona proporcionó una solución, pero el grosor de la silicona tuvo que optimizarse para evitar la falla de la vejiga y la consolidación incompleta de la hoja compuesta.

Al usar termoplásticos, NCC redujo el ciclo de curado a aproximadamente cinco minutos en comparación con las cuatro horas de las típicas resinas epoxi termoendurecibles. En una iteración, NCC eliminó el núcleo de espuma de la construcción de la hoja, observando una reducción de peso y una mejora tanto en la vida a la fatiga como en la resistencia al impacto. Se desarrollaron seis prototipos de palas de hélice en total, aprovechando y mejorando las técnicas de diseño y fabricación cada vez.

NCC ha informado que trabajar en el programa DigiProp fue una oportunidad única para desarrollar tecnologías de fabricación digital para diseños de palas con aplicaciones más amplias para otras estructuras 3D huecas. Los ejemplos incluyen componentes compuestos económicamente reciclables para vehículos aéreos eléctricos más pequeños. Este trabajo ha dado lugar a otro proyecto, la Novel Composite E-Bike, en la que NCC se ha asociado con el fabricante de bicicletas de montaña Starling Cycles and Composite Braiding, con sede en Bristol, líder en tecnología de trenzado compuesto termoplástico.

Tecnología del futuro implementada ahora

“Este es el proyecto de investigación más grande que hemos realizado en Dowty y no podría haber sido mejor programado”, dice Henry Johnston, presidente de Dowty Propellers. "Ahora tenemos un conjunto avanzado de nuevas tecnologías, lo que nos deja bien posicionados para la aceleración de la plataforma sostenible que está sucediendo después de Covid".

“Este proyecto ha aportado innovaciones en el rendimiento y el coste de la propulsión a través del diseño y la productividad, lo que ha ayudado a transformar la I + D de las hélices”, afirma Mark Scully, director de tecnología de sistemas avanzados y propulsión del Instituto de Tecnología Aeroespacial. "Con la ayuda de los socios de High Value Manufacturing Catapult, la innovación de fabricación se ha implementado en las nuevas instalaciones de última generación de Dowty en Gloucester".

El cambio radical en la capacidad de fabricación realizado por el consorcio abre nuevas oportunidades para hacer crecer la base de fabricación de hélices aeroespaciales del Reino Unido aprovechando la tecnología compuesta con digitalización industrial para reducir los costes de producción y aumentar el rendimiento de los futuros sistemas de propulsión en el sector de la aviación de 200.000 millones de euros de Europa.

Dowty Propellers ahora está comenzando a utilizar las tecnologías realizadas en DigiProp para desarrollar aplicaciones aeronáuticas y para apuntar a plataformas de próxima generación. Los clientes potenciales se están beneficiando de la capacidad de la empresa para respaldar los estudios comerciales con un tiempo de respuesta corto en el análisis de rendimiento.

Dowty deja en claro que DigiProp no hubiera sido posible sin el apoyo y la financiación del Programa ATI, una inversión conjunta del gobierno y la industria del Reino Unido para mantener y hacer crecer la posición competitiva del país en el diseño y fabricación aeroespacial civil. El programa ATI, entregado a través de una asociación entre el Instituto de Tecnología Aeroespacial (ATI), el Departamento de Negocios, Energía y Estrategia Industrial (BEIS) e Innovate UK, aborda los desafíos de la tecnología, la capacidad y la cadena de suministro.

Resina

- ADLINK:plataforma informática extremadamente resistente VITA 75 para aplicaciones militares y aeroespaciales

- Materiales:PP reforzado con fibra de carbono y vidrio para automoción

- Película de PC antivaho para visores, lentes y gafas

- Braskem se asocia con la Universidad para la producción sostenible de plástico mediante la captura y el uso de CO2

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Embalaje global sostenible para limpiadores de inodoros

- Mitsubishi Chemical Advanced Materials apunta a la neutralidad climática para 2023 y la positividad climática para 2030

- Seis claves para descubrir los precios de "Ricitos de oro" para empresas y clientes

- Geek+ impulsa operaciones remotas y nuevos despliegues para Decathlon en China

- Automatización y ciberseguridad:protección completa para los clientes

- 5 consejos para usar escaleras y plataformas industriales