Una revisión de los mecanismos de activación y detección en dispositivos de sensor basados en MEMS

Resumen

Durante las últimas dos décadas, el avance en los dispositivos del sistema microelectromecánico (MEMS) es muy demandado para integrar los sensores económicamente miniaturizados con la tecnología de fabricación. Un sensor es un sistema que detecta y responde a múltiples entradas físicas y las convierte en formas analógicas o digitales. El sensor transforma estas variaciones en una forma que se puede utilizar como marcador para monitorear la variable del dispositivo. MEMS exhibe una excelente viabilidad en sensores de miniaturización debido a su pequeña dimensión, bajo consumo de energía, rendimiento superior y fabricación por lotes. Este artículo presenta los desarrollos recientes en los mecanismos estándar de activación y detección que pueden servir a los dispositivos basados en MEMS, que se espera que revolucionen casi muchas categorías de productos en la era actual. También se han discutido los principios de actuación, mecanismos de detección y aplicaciones de la vida real. La comprensión adecuada de los mecanismos de activación y detección de los dispositivos basados en MEMS puede desempeñar un papel fundamental en la selección eficaz de diseños de aplicaciones novedosos y complejos.

Introducción

Los sensores y actuadores se definen colectivamente como transductores, que cumplen la función de transformar señales o potencia de un dominio de energía a otro [1, 2]. Una amplia gama de instrumentos de transducción son para convertir señales físicas en señales eléctricas (es decir, sensores). Además, las señales de salida se procesan posteriormente mediante sistemas electrónicos que utilizan circuitos integrados (CI), al igual que convertir señales eléctricas en señales físicas (es decir, actuadores) [3]. En particular, los sensores son los dispositivos que detectan y monitorean fenómenos físicos (es decir, vibración, presión y flujo) o variaciones de composición (conductividad eléctrica e hidrógeno potencial (pH)). Los sensores convierten las variaciones en una forma particular que se puede utilizar para marcar o controlar las variables medidas [4, 5], mientras que los actuadores se utilizan para producir movimiento mecánico y fuerza / par. En otras palabras, la detección se puede definir ampliamente como procesos de transducción de energía que dan como resultado la percepción, mientras que la actuación son procesos de transducción de energía que producen acciones. Los sensores constan de tres partes; elemento sensor para detectar la cantidad física y química, transductor para convertir el parámetro detectado en una señal eléctrica, dispositivo de lectura como una computadora que se utiliza para leer e interpretar la señal convertida.

El rendimiento de los sensores se ha evaluado mediante varios parámetros característicos, como la sensibilidad, la resolución y la precisión, etc. Mientras que la sensibilidad determina el valor mínimo de la concentración de la sustancia objetivo. La resolución se refiere a una relación entre las magnitudes máximas medidas y la parte más pequeña que se puede determinar. Al mismo tiempo, la precisión se define como la cantidad de incertidumbre en la medición con respecto a un estándar absoluto, y puede influir directamente en el análisis cualitativo del sensor [6]. Considerando que el límite de detección (LOD) es la cantidad más baja de una sustancia que puede ser distinguida por el sensor, donde la capacidad de un sensor para identificar una sustancia en particular. Además, el tiempo de respuesta es el período de tiempo particular cuando la concentración alcanza un cierto límite cuando el sensor produce una señal de advertencia y el tiempo de recuperación es el período posterior al proceso de detección del material sensor que tarda en recuperarse y restaurar su estado de línea base.

En las últimas décadas, los avances en las tecnologías de fabricación de dispositivos microelectrónicos han producido sistemas de dispositivos convincentes, precisos y de alto rendimiento. La tecnología se ha exprimido hasta el punto en que podemos hacer dispositivos tan pequeños que no sean perceptibles para el ojo humano. Los sistemas microelectromecánicos (MEMS) implican la innovación de los dispositivos diminutos que pueden representar los modelos como sensores o actuadores. El desarrollo continuo en el campo de los MEMS es una promesa para los equipos electrónicos miniaturizados optimizados y que ahorran costos [7, 8, 9]. Las dimensiones típicas de los dispositivos MEMS se miden generalmente en decenas o cientos de micrones. Utilizar los mismos métodos de fabricación se vuelve como construir microprocesadores. Actualmente, los sensores y actuadores se pueden construir a un nivel de escala similar con los chips de microprocesador. En desarrollos recientes, se ha demostrado la fabricación por lotes a microescala de sensores de presión, temperatura, inercia, etc. para la escala por lotes utilizando una unidad de manipulación de chips similar. La superposición precisa de un sistema en un chip puede permitir el funcionamiento de sistemas complejos [10, 11].

MEMS es una tecnología que se fabrica utilizando materiales semiconductores e incorpora componentes mecánicos, sensores, actuadores y elementos electrónicos sobre un sustrato de silicio general con tamaños de características que van desde unos pocos milímetros hasta un calibre de micrones [12]. Estos sistemas pueden realizar la operación de detección, control y actuación a microescala, que pueden funcionar individualmente o en masa para producir un efecto en la macroescala. La tecnología MEMS ha considerado la combinación de la microelectrónica con la tecnología de micromecanizado en una oblea de Si típica en dispositivos semiconductores de óxido metálico típicos [13]. En los últimos tiempos, la tecnología MEMS ha crecido significativamente para reconocer diferentes tipos de sensores y actuadores naturales. Además, se ha utilizado en la fabricación de sensores miniaturizados en una gran cantidad de aplicaciones debido a su baja potencia [14], respuesta rápida, fabricación de matrices a medidas mecánicas, facilidad, bajo costo y mejor sensibilidad. Significativamente, la relación de superficie a volumen del material sensor se ha incrementado sustancialmente, lo que finalmente ha reducido la temperatura de funcionamiento del sensor a base de óxido metálico y ha aumentado la demanda de materiales de expansión [15,16,17].

Recientemente, los sensores basados en óxido metálico, como el dióxido de titanio (TiO 2 ), dióxido de estaño (SnO 2 ) y el óxido de zinc (ZnO) se ha convertido en el tipo de sensor más atractivo para la detección de gases [18]. El principio de funcionamiento de la técnica de semiconductores de óxido metálico (MOS) depende del cambio de resistividad de un semiconductor de óxido metálico utilizado como material aceptor cuando se expone a un gas analito durante la detección [19]. Sin embargo, la alta sensibilidad de estos sensores solo se lograría a temperaturas de funcionamiento elevadas [20], además también existen problemas de selectividad. Un enfoque alternativo es combinarlo con otros componentes de detección, particularmente nanopartículas de metales nobles (es decir, Au, Ag, Pd y Pt), para superar las barreras mencionadas anteriormente, debido a las ventajas específicas extremas de la sensibilización química y electrónica [21,22 , 23].

Los dispositivos MEMS se pueden fabricar en MEMSCAP US a través de los procedimientos MUMP (MEMS multiusuario). MUMPs es un programa lucrativo que brinda pruebas prácticas de creación de MEMS de ideas para la investigación industrial y académica. En general, MEMSCAP proporciona tres procedimientos estándar como un aspecto importante del paquete MUMP:PolyMUMP, descrito como un procedimiento de microfabricación de superficie de polisilicio de tres capas, MetalMUMP, que es un procedimiento de níquel galvanizado, y SOIMUMP, presentado en un procedimiento de microfabricación de silicio sobre aislante [24]. Los procedimientos MEMS se han desarrollado a partir de tecnologías únicas de fabricación de dispositivos semiconductores:deposición, modelado y grabado de capas de material [7, 25]. Los pasos de la tecnología de fabricación de MUMP se muestran en la regla del manual de diseño [24]. A pesar de la tecnología de fabricación, los sensores MEMS se han utilizado ampliamente como instrumentación o problemas de comodidad humana en aplicaciones industriales y domésticas. Debido a las diversas condiciones de funcionamiento de los sensores MEMS en los diferentes campos de aplicación (desde el uso interno hasta el exterior), se han modelado diferentes tipos de sensores MEMS en función de varios principios de funcionamiento y diferentes materiales de sensores. Los sensores MEMS son esenciales en los sistemas de detección de gases, que incluyen sensores de humedad y gases tóxicos [19].

MEMS es un dominio amplio y casi cubre todos los aspectos de nuestra vida actual, como sensores y actuadores. Los dominios emergentes de los microsistemas electrónicos, que incluyen casi todas las categorías de productos en formas miniaturizadas, que ha contribuido a un rápido desarrollo en el campo de las técnicas de activación y detección en sus procesos de producción e integración. La eficacia de una aplicación específica depende fundamentalmente de la selección adecuada de un actuador específico. Además, la eficiencia básica del actuador depende de diferentes factores, como los métodos de control y potencia, la compatibilidad, el grado de embalaje necesario y la rentabilidad. Este artículo proporciona un análisis exhaustivo de las tecnologías de detección y activación de MEMS investigadas para sus aplicaciones funcionales, con énfasis en muchas formas comunes de transducción, con el fin de promover el avance de esta área emergente mientras se abordan estos factores principales. El resto del artículo está organizado de la siguiente manera. La sección II presenta los sistemas microelectromecánicos. La Sección III presenta una breve revisión de los mecanismos de actuación (los diferentes principios y enfoques para accionar dispositivos MEMS incluyen:actuación electrostática, electrotérmica, electromagnética y piezoeléctrica). La sección IV presenta una breve descripción general de los mecanismos de detección, incluidos los mecanismos de detección piezorresistivos, capacitivos y ópticos, y la sección V presenta una discusión adicional sobre las perspectivas de los dispositivos basados en MEMS; finalmente, la sección VI presenta las conclusiones y tendencias futuras.

Sistemas microelectromecánicos

La primera aparición de lo que hoy se conoce como tecnología MEMS se remonta al 1 de abril de 1954, cuando Smith (1954) publicó un artículo en el Bell Telephone Lab como Physical Review. Ésta es la primera descripción de algunos de los efectos sensibles al estrés en el silicio y el germanio, llamados piezorresistores [26]. MEMS no es la abreviatura principal que es especialmente razonable debido a la enorme amplitud y variedad de dispositivos y sistemas que se han miniaturizado (es decir, el campo no es solo sistemas micro, eléctricos y mecánicos). Sin embargo, la abreviatura MEMS se utiliza más comúnmente para indicar a todo el campo (es decir, todos los dispositivos resultantes de micromecanizado distintos de IC), también escrito como microelectromecánico, microelectromecánico o microelectrónico y MEMS en los Estados Unidos) [3] . Los diferentes nombres para esta área general de miniaturización involucran Tecnología de Microsistemas (MST) famosa en Europa [27] y Micromecánica famosa en Asia [28]. Los dispositivos MEMS involucran una amplia gama de dominios para medir la información del entorno circundante y convertirla en señales eléctricas útiles. Hay seis grandes dominios energéticos de interés:

- 1.

Dominio eléctrico (involucra campo eléctrico, corriente, voltaje, resistencia, carga, capacitancia, inductancia, constante dieléctrica, polarización y frecuencia).

- 2.

Dominio químico (incluye composición, velocidad de reacción, concentración, pH y potencial de oxidación o reducción).

- 3.

Dominio mecánico (incluye longitud, ancho, área, derivadas de todos los tiempos como velocidad, aceleración, flujo másico, volumen, fuerza, presión, torque, longitud de onda acústica e intensidad acústica).

- 4.

Dominio térmico (incluye temperatura, flujo, calor, calor específico, entropía y estado de cualquier materia).

- 5.

Dominio radiativo (implica intensidad, fase, polarización, longitud de onda, reflectancia, transmitancia e índice de refracción).

- 6.

Dominio magnético (incluye intensidad de campo, permeabilidad, densidad de flujo y momento magnético).

Estos dominios de energía y los parámetros que se encuentran comúnmente dentro de ellos se resumen en la (Tabla 1). La energía total dentro de un sistema puede coexistir en varios dominios y puede cambiar entre varios dominios en las circunstancias adecuadas [1, 29].

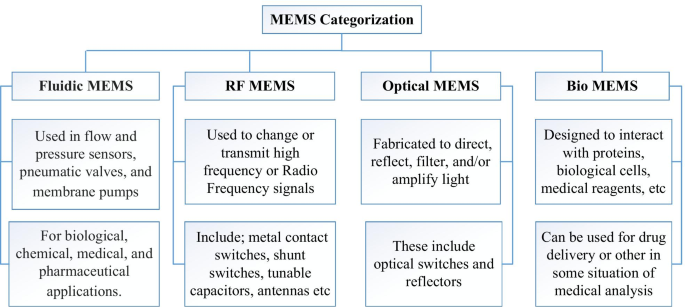

Según el funcionamiento del chip diseñado, los MEMS se pueden dividir en diferentes categorías. Se puede utilizar para ejecutar la detección para medir, monitorear y detectar gases peligrosos. Otra clasificación es el uso de MEMS como dispositivo de tipo de acción que actúa sobre el cuerpo o con los materiales corporales, como fluidos o actúa fuera del cuerpo, como los dispositivos utilizados en los sistemas de administración de fármacos. Los dispositivos MEMS se han incorporado en cuatro categorías distintas basadas en las áreas de aplicación principales (Fig. 1), que incluyen:MEMS fluídico, de radiofrecuencia (RF), óptico y biológico [10, 30,31,32,33].

Categorización de dispositivos MEMS

Para la mayoría de las tecnologías actuales, los sensores MEMS son un nuevo campo preferido para muchas aplicaciones prácticas, desde la electrónica de consumo hasta la industria aeronáutica. La característica más importante de MEMS es la capacidad de comunicarse eficazmente con componentes eléctricos en chips semiconductores, y la industria de sensores se ha revolucionado utilizando la tecnología MEMS al combinar funciones electrónicas y acciones mecánicas [34], normalmente tienen un bajo consumo de energía y alta sensibilidad debido al pequeño tamaño [35, 36]. Los dispositivos sensores basados en MEMS tienen muchas ventajas que los hacen jugar un papel importante en diversas aplicaciones. Estas ventajas incluyen bajo costo debido a la potencialidad de fabricación de la matriz [37, 38], bajo consumo de energía [37, 38, 39, 40] y tamaño pequeño [38, 39, 40, 41, 42]. Además, MEMS tiene muchas otras ventajas, como peso ligero, alta resolución, rendimiento estable y facilidad de integración con otros dispositivos y sistemas. Se han mejorado las reducciones de dispositivos micromecánicos a micromecánicos en varias áreas, por ejemplo, sensores inerciales, sensores químicos, impresoras de inyección de tinta, giroscopios, satélites, comunicaciones por radiofrecuencia, teléfonos inteligentes, sensores de presión, acelerómetros, instrumentación biomédica [43], aplicaciones militares, movimiento y fuerza. sensores [44]. Además, el bajo costo y la simplicidad del proceso de fabricación juegan un papel crucial en la fabricación comercial [45].

Según el principio de funcionamiento, los dispositivos sensores se pueden dividir en dos categorías según el principio de funcionamiento:modo estático y dinámico del funcionamiento del dispositivo [46, 47]. Cuando los dispositivos MEMS se basan en el modo estático, no se incluye una señal de frecuencia. Además, la viga se desvía debido a la masa de adsorción de la superficie, lo que provocará resultados temporales de tensión y deformación estructural. Puede detectarse o detectarse ópticamente mediante cambios en el piezorresistor. Ciertos enlaces químicos surgen en la superficie del dispositivo, y la nano mecánica interna puede doblar la detección del haz MEMS [46]. En el modo dinámico, para obtener un rendimiento óptimo del dispositivo, se debe estimular una frecuencia de resonancia mecánica. La amplitud máxima que puede alcanzar el sistema de vibración y excitar una resonancia máxima en un sistema específico se llama frecuencia de resonancia. En el que la frecuencia de resonancia se ve afectada por dos parámetros principales:la constante de resorte del haz y su masa efectiva, y cambiará de acuerdo con estos parámetros. Este es el principio de funcionamiento para utilizar el cambio en la frecuencia de resonancia como medio de detección. El factor de calidad debe ser alto para obtener la sensibilidad y la resolución deseadas [48, 49]. Es necesario comprender y comparar estos mecanismos, ya que son la base del funcionamiento de los dispositivos basados en MEMS y la detección de señales de salida .

Técnicas de actuación

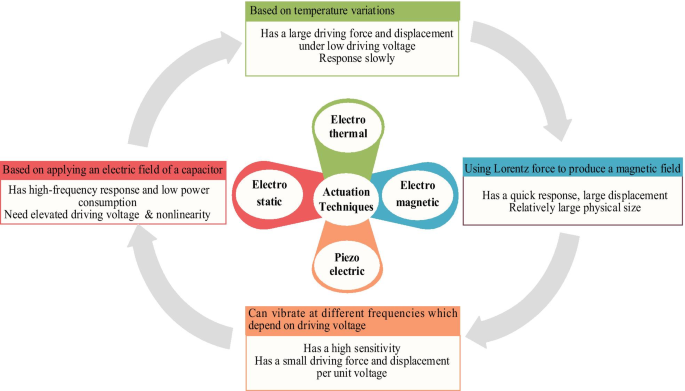

La técnica de actuación es un término dado al mecanismo que transforma la energía de entrada en un movimiento de microestructura. Existen diferentes principios y enfoques para activar los dispositivos MEMS [7, 50,51,52,53,54,55], los más importantes incluyen:activación electrostática [56,57,58,59,60,61,62, 63,64], activación electrotérmica [4, 44, 65,66,67,68], activación electromagnética [7, 69] y activación piezoeléctrica [48, 70] (Fig. 2). Los dispositivos sensores CMOS-MEMS de semiconductores de óxido de metal complementarios están diseñados para funcionar con activación electrostática utilizando condensadores de placas paralelas o activación electrotérmica mediante el uso de microcalentador. Por otro lado, los dispositivos sensores PolyMUMP y MetalMUMP están diseñados para utilizar la activación electrotérmica mediante el uso de microcalentadores integrados [71].

Técnicas de actuación del dispositivo sensor basado en MEMS

Los dispositivos basados en MEMS podrían activarse aplicando una fuerza sinusoidal F ( t ) , a través de uno de los métodos de actuación antes mencionados. La ecuación (1) se usa para encontrar la ecuación general de movimiento desde M es la masa total de la placa superior, b es el coeficiente de amortiguamiento, k constante de resorte de la viga flexible,

$$ M \ ddot {\ gamma} + b \ dot {\ gamma} + k \ gamma =F (t) $$ (1)donde F representa la amplitud de la fuerza impulsora externa en el z -dirección, \ (\ ddot {\ gamma} \) \ (\ ddot {\ upgamma} \), \ (\ dot {\ upgamma} \) \ (\ dot {\ gamma} \) y γ son la aceleración, la velocidad y el desplazamiento de la masa, respectivamente.

Los actuadores electrostáticos están bastante extendidos; tienen un tiempo de respuesta rápido y un bajo consumo de energía [72]. Por otro lado, los actuadores que utilizan el principio electrotérmico son populares; tienen una gran fuerza motriz y un desplazamiento bajo una tensión motriz baja. Los actuadores electromagnéticos tienen algunos méritos como respuesta rápida, gran desplazamiento. Los actuadores que utilizan el principio piezoeléctrico tienen una alta sensibilidad, aunque una fuerza motriz pequeña y un desplazamiento por unidad de voltaje. En consecuencia, una buena comprensión del principio que tiene lugar es esencial para obtener un dispositivo de alto rendimiento con uno de estos enfoques de actuación.

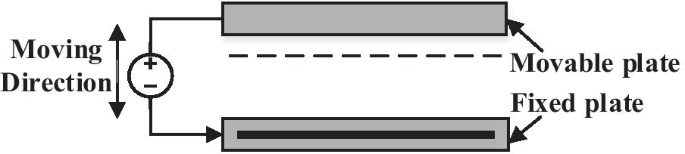

Actuación electrostática

La principal fuente de activación electrostática es el campo eléctrico del condensador, y se basa en la fuerza de atracción entre dos placas paralelas con cargas opuestas [12]. La actuación electrostática se basa en la ley de Coulomb que describe la fuerza recíproca entre dos cargas con una cierta distancia que se genera entre placas fijas y móviles. La activación electrostática se considera uno de los mecanismos más populares para activar dispositivos MEMS. Tienen un diseño simple, tiempo de respuesta rápido, facilidad de fabricación y bajo consumo de energía. Sin embargo, la no linealidad y el valor elevado de la tensión de excitación es la cuestión principal de este tipo de actuador [72]. Algunos tipos de activación electrostática deben considerarse cuidadosamente al estudiar MEMS bajo activación electrostática. Las formas más frecuentes se basan en un condensador que consta de dos placas paralelas simples o una estructura de accionamiento en peine que consta de múltiples dedos interdigitados o no interdigitados [72, 73]. Un método convencional [74] es el accionamiento de placas paralelas en el que la placa móvil superior tiene una cierta polaridad y la placa fija inferior tiene una polaridad opuesta (Fig. 3). El desplazamiento y la vibración de la placa móvil dependen de la diferencia de voltaje entre las dos placas. Cuando la polaridad de las cargas sea similar, habrá un desplazamiento repulsivo entre las placas fija y móvil, pero cuando las dos placas tengan cargas diferentes, la placa móvil será atraída por la placa fija. La activación se produce cuando el tipo de cargas en la placa móvil se cambia periódicamente [50, 56, 74].

Condensador de placas paralelas para accionamiento electrostático [75]

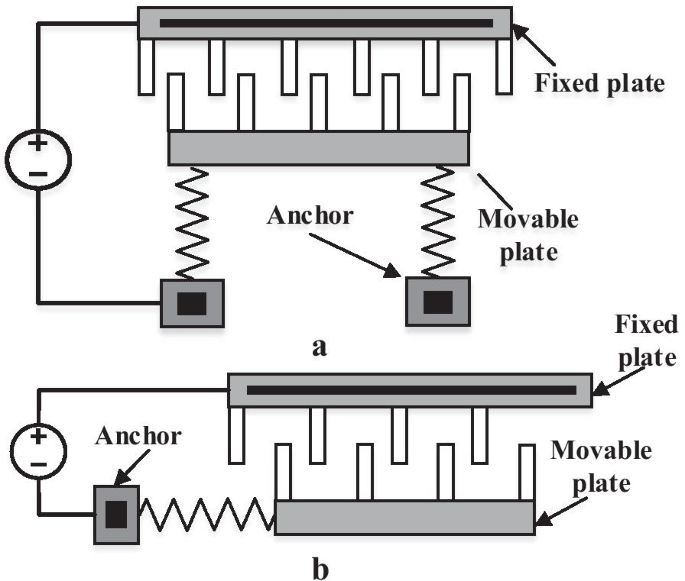

La inestabilidad de arrastre es uno de los principales problemas cuando la placa paralela se acciona electrostáticamente porque la placa fija está justo debajo del microhaz y la fricción estática hace que el dispositivo colapse [74, 76]. Los actuadores de accionamiento por peine constan de dos conjuntos de peines de estructuras de dedos interdigitadas (Fig. 4). Por lo general, se colocan en la misma placa paralela al sustrato donde se fija un dedo del peine y el otro se conecta a estructuras flexibles (por ejemplo, resortes) para moverse hacia y desde la placa fija [72]. Cuando se aplica un voltaje diferente entre el peine móvil y los dedos fijos del peine, la fuerza electrostática de los campos marginales atrae los dos peines juntos por una fuerza sinusoidal externa fija. Comúnmente, los capacitores de placa paralela son más fuertes que los actuadores de accionamiento en peine por unidad de área porque tienen una mayor capacitancia de superposición entre la placa fija y móvil del actuador. Sin embargo, los diseñadores prefieren los actuadores de peine debido a estas dos razones principales:produce un desplazamiento mayor (hay disponibles unas pocas decenas de micrómetros) y la fuerza no está relativamente relacionada con el desplazamiento. En general, la activación electrostática ha encontrado amplias aplicaciones en actuadores micromecánicos [77], aplicaciones de biosensores [56], detección de humedad [57], aplicaciones de detección de partículas y masas [50, 78], sistemas de nanoposicionamiento MEMS [58], aplicaciones de interruptores RF MEMS [ 13, 79], ruido de bucle cerrado de osciladores MEMS [60], navegación (GPS del sistema de posicionamiento global de automóviles) [62, 80], giroscopios [81], detección de biomarcadores en el aliento exhalado [82] y sensores de gas sensibles a la masa [ 63]. Además, también se informó sobre el modelo teórico del dispositivo sensor basado en CMOS-MEMS capacitivo y accionado electrostáticamente para el cribado no invasivo de la diabetes. En el que el cribado de diabéticos se llevó a cabo mediante la detección de vapor de acetona en el aliento exhalado (EB), donde se utilizó polímero de quitosano como material sensor. Específicamente, se informó una sensibilidad optimizada de aproximadamente 0.042, 0.066, 0.13, 0.18 y 0.26 pm / ppm [83].

Esquema de las configuraciones de accionamiento de peine electrostático [84, 85], a actuador de peine longitudinal interdigitado; b actuador transversal

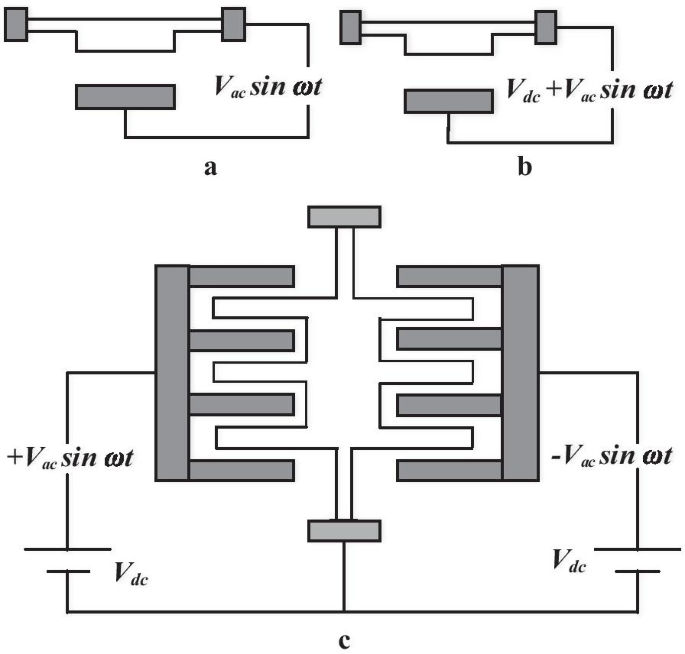

Para excitar un dispositivo MEMS en condición de resonancia o modo de vibración, se debe realizar una conducción alternativa aplicando un voltaje de CA entre las dos placas del estator y el rotor. Los modos de conducción estándar se muestran según lo siguiente [49]:voltaje alternativo simple ( V 1 pecado ωt) , voltaje alterno con una polarización de CC ( V 0 + V 1 pecado ωt) y conducción push-pull (Fig. 5). El accionamiento de empujar-halar se considera generalmente la mejor solución porque se pueden aplicar fuerzas estructurales a ambos lados del rotor. Push-pull es un accionamiento ideal apropiado para el esquema de accionamiento de peine [49].

Resonador impulsor de peine a Conducción de voltaje alternativo simple, b voltaje alterno con polarización de CC y c esquema de conducción push-pull [86]

Actuación electrotérmica

Las técnicas electrotérmicas se utilizan principalmente en unidades MEMS, mientras que rara vez se utilizan en aplicaciones de detección [72]. La técnica electrotérmica es esencialmente apropiada para que la configuración flexible genere movimiento con el desplazamiento deseado. La impulsada es conducida por una corriente alterna aplicada a través de los terminales del microcalentador integrado debido a la fuerza térmica resultante como respuesta a la diferencia de temperatura de las diferentes capas [66]. El microcalentador está hecho de componentes de diferentes capas de material y funciona a temperaturas elevadas. Cuando se aplica la corriente alterna, la temperatura del dispositivo aumenta; debido al desajuste en el coeficiente de expansión térmica (CET) de los diferentes materiales, el material se expande, provocando un estrés térmico que hace que el dispositivo se doble [72]. Por otro lado, el enfoque de enfriamiento puede ser accesible a través de la conducción al sustrato y la convección al aire (o líquido) circundante.

Estos cambios de temperatura afectan al dispositivo de dos formas, como se informa en [44, 87]:(1) cambios dimensionales en el dispositivo o tensiones generadas dentro del dispositivo, y (2) las propiedades del material del dispositivo varían con la temperatura. La técnica actual debe compactarse al microcalentador. El microcalentador genera el calor deseado debido a que la aplicación de una corriente específica a la resistencia puede resultar en una baja disipación de energía y un tiempo de respuesta rápido. La fuerza electrotérmica se puede describir mediante (2) [88].

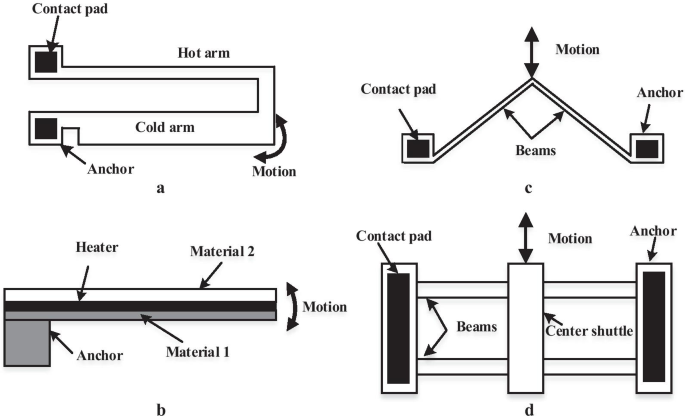

$$ F_ {th} =\ alpha_ {T} AE (T - T_ {0}) $$ (2)donde α T es el CTE, E es el módulo joven de la viga, A es el área de la sección transversal de la viga, T es la temperatura final y T 0 es la temperatura inicial antes de calentar. Se han utilizado varios materiales en diseños de microcalentadores. Por ejemplo, para lograr el mejor rendimiento, precisión, alcance de temperatura generalizado y estabilidad, el platino y el oro serán las mejores decisiones para el microcalentador [89]. Sin embargo, son costosos [90]. El uso de microcalentadores en sensores MEMS necesita un sensor de temperatura incorporado para convertir el calor producido en salida útil. Para los sensores de temperatura, el platino está disponible en el rango de temperatura de - 200 ºC a 800 ºC y el níquel está disponible en el rango de - 100 a 260 ºC [90]. Según los informes, el aluminio también es un buen material para la detección de temperatura [91]. La Figura 6 muestra los mecanismos comunes de actuación electrotérmica que incluyen el actuador de viga en U (brazo caliente / frío), el actuador bimorfo (actuador bimaterial) y los actuadores de pandeo (actuador de viga en V o vigas lanzadera).

Esquema del accionamiento electrotérmico a Actuador de viga en U (brazo frío / caliente), b actuador bimorfo (actuador bimaterial), c y d actuadores de pandeo (actuador de viga en V y vigas de lanzadera) [67, 92]

Los actuadores de viga en U también se conocen como brazos calientes / fríos, donde el actuador está hecho de un brazo estrecho (caliente), un ancla de brazo ancho (frío) y almohadillas de contacto [67, 92]. Se utiliza principalmente para incitación en plano u horizontal en comparación con el sustrato. El principio de funcionamiento de esta técnica depende de aplicar un voltaje diferencial sobre las almohadillas de contacto, la corriente fluye a través de los brazos y los brazos calientes (mayor resistencia) calientan más densidad de corriente que el brazo frío (menor resistencia). Por lo tanto, un brazo caliente más estrecho está más caliente y se expandirá más que un brazo más grueso. El brazo caliente produce grandes esfuerzos térmicos. Esta tensión diferencial entre ambos brazos hace que todo el dispositivo se desvíe.

Un actuador bimorfo, también conocido como bimaterial, consta de dos materiales diferentes que se expanden térmicamente unidos entre sí. A diferencia de los dos primeros actuadores, el actuador bimorfo [93] se usa típicamente para una actuación fuera del plano. A medida que la corriente pasa a través del haz, la temperatura del material aumenta. Esta temperatura producirá una mayor expansión en un material que en el otro porque tiene un coeficiente de expansión térmica diferente, lo que resulta en estrés térmico y flexión del dispositivo.

Los actuadores de pandeo térmico constan de una viga en V o una viga lanzadera [94], anclajes y almohadillas de contacto, que también se utilizan principalmente para la actuación en el plano o lateral. A medida que la corriente fluye entre el haz, el aumento de temperatura del haz provoca una expansión térmica debido al calentamiento de Joule que se produce, que tiende a expandirse y mover la lanzadera o empujar el haz central del dispositivo hacia adelante en la dirección más simple y menos resistente.

En la implementación real, la mayoría de los dispositivos MEMS con actuación térmica vibran a frecuencias cercanas a la frecuencia natural, por lo que es fundamental calcular la frecuencia natural de los dispositivos. La tecnología electrotérmica se vuelve más frecuente debido a su gran fuerza motriz y a los desplazamientos basados en la expansión térmica de los materiales de la capa de estopa bajo un voltaje de excitación muy bajo, lo que no puede lograrse con ninguna otra estrategia cuando se utilizan medidas similares [85, 95]. El accionamiento electrotérmico presenta múltiples ventajas, como gran desplazamiento [95], facilidad de fabricación [72], gran fuerza y voltaje aplicado relativamente bajo [52]. Por el contrario, requieren una gran cantidad de corriente y un amplificador de bajo voltaje. Además, consume mucha energía debido al calentamiento Joule. Una limitación más es la sensibilidad a la temperatura ambiente. Finalmente, la temperatura de excitación y el aumento de calor debido a la activación electrotérmica pueden inducir varios inconvenientes para los componentes electrónicos vecinos junto con la fase de empaquetado del sistema [72].

Se han desarrollado y estudiado numerosos tipos de actuación electrotérmica; Brazo caliente / frío [96,97,98], bimaterial o bimorfo [98, 99] y actuador de pandeo térmico [98, 100]. La referencia [101] ha investigado las vibraciones del micro-voladizo bajo actuación térmica utilizando el actuador bimorfo. La referencia [102] ha sugerido un procedimiento estructurado para la activación térmica de microanillos (RTA) de polisilicio fabricado utilizando los procesos MUMP. Se ha diseñado un micro-voladizo basado en la actuación térmica. Asumieron que el sistema está en vacío o líquido (gas) y sugirieron una solución analítica [103]. Dennis y col. [44] fabricó un sistema (CMOS-MEMS) con microcalentadores incorporados que funcionan a temperaturas relativamente altas (40-80 ° C) para medir los niveles de humedad utilizando dióxido de titanio (TiO 2 ) nanopartículas como material de detección. El sensor fue operado en modo dinámico usando una activación electrotérmica y una señal de salida evaluada usando un sensor piezorresistivo (PZR) conectado al circuito del puente de Wheatstone. El voltaje de salida del sensor de humedad aumenta de 0.585 a 30.580 mV a medida que la humedad aumenta de 35% RH a 95% RH. The sensitivity of the humidity sensor increases linearly from 0.102 mV/% RH to 0.501 mV/% RH with an increase in the temperature from 40 to 80 °C and a maximum hysteresis of 0.87% RH is found at a relative humidity of 80%. In a further notable contribution, Almur et al. [104] modelled a MetalMUMPs acetone vapour sensing system based on electrothermal actuation and capacitive sensing. The output voltage change was found to increase linearly with increasing the acetone vapor concentration from 100 to 500 ppm with a concentration sensitivity of 0.65 mV/ppm. Due to the thick nickel layer of the MetalMUMPs technology used the device has very high mass (4.7 × 10 –8 kg) and low mass sensitivity (0.118 MHz/pg).

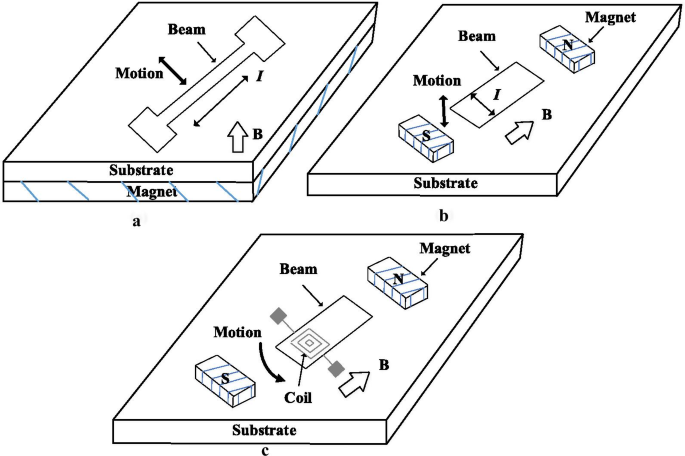

Electromagnetic Actuation

The electromagnetic operation has long been utilized in the sensing and driving of the large scaling applications (such as loudspeakers). This technique demands electricity to stimulate the magnetic effect. It uses the electromagnetic force (also can be called Lorentz force after the Dutch physicist Hendrik A. Lorentz 1895) to produce a magnetic field to the resonator by applying an alternating current on the coil or inductor integrated into the resonator (Fig. 7). Lorentz Force is defined as the force generated on a point charge as a result of the combined electric and magnetic forces on the charge [72]. Electromagnetic actuation has also been utilized as a guide to other actuation techniques, for example, electrostatic [33] and electrothermal [34]. In this technique, when a conductor conveying an electric current I can be applied to an external magnetic field B , this will induce a Lorentz force F L as stated by (3) [72].

$$\vec{F}_{L} =L\vec{I} \times \vec{B}$$ (3)donde L indicted to the conductor length and × refers to the cross product operation. The current in the conductive element located within the magnetic field generates an electromagnetic force in a direction perpendicular to the current and the magnetic field. This force has a directly proportional to the current, magnetic flux density and length of the microbeam. Because of the interaction generated by the current between the magnet and the magnetic field, a mechanical displacement on the microbeam will be generated as a result of the applied current to the micro-coil. For example, electromagnetic actuation has been used to stimulate microbeam when being exposed to an external magnetic field by flowing current through the microbeam, as seen in Fig. 7a. Similarly, as alternating current flows through the device on the microbeam, this approach can be used to excite the out-of-plane resonator (Fig. 7b). Lorentz forces of equal value and opposite directions are produced if the coil is deposited on a structure of the microbeam. The opposite directions of the current flowing through the different parts of the coil correspond to these forces. Such forces balance one another out. Figure 7c, however, can induce a net motion that is used to actuate the microbeam [72].

Schematic of the electromagnetic actuation using Lorentz forces a in-plane actuator, b y c out-of-plane actuator [72]

The electromagnetic technique involves many merits over the other kind of actuation techniques. The main advantages of the electromagnetic actuation include the large displacement without the influence of the nonlinear effect [105], lower voltages due to they based on current rather than voltage-driven [7], in addition, they have a high reproducibility rate, they also have more features like rapid response, high accuracy, and the merit for controlling easily. For MEMS applications, the electromagnetic technique is the best choice to achieve maximum driving force for device size ratio [106]. However, they still suffering from some drawbacks due to using the huge current resulting in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material) [7]. This fact combined with constructive difficulties has limited magnetic actuation applications. However, there are successful application examples in the literature as it may exist in MEMS switches devices [7], Optical switches, and micro scanners [69], gyroscopes [107], or relays [108]. Many researches are also based on magnetic actuation [109]. The magnetic microsensors utilizing the commercial 0.35 μm CMOS process has been investigated [110]. In a further contribution, Barba et al. [111] designed an electromagnetically actuated MEMS cantilevers proposed in order to minimize parasitic phenomena using Boron-doped silicon. In another seminal work, an electromagnetic and Piezoelectric actuated and piezoresistive sensed CMOS- MEMS device has been modelled for humidity sensing using ZnO NRs (6 μm/chitosan SAMs) as a sensing material [83]. The sensitivity was found to be 83.3 ppm [112].

Piezoelectric Actuation

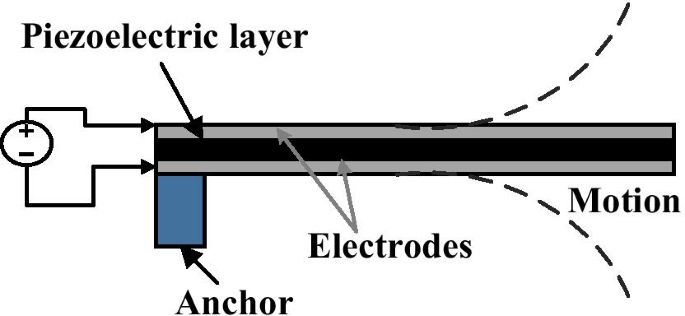

Piezoelectric effect indicates the capability of a particular material to produce an electrical voltage in response to applied the mechanical stress. Piezoelectricity was discovered by the Curie brothers in 1880, and 'Piezo' meaning is coming from the Greek word that is mean 'press' or 'push'. A piezoelectric actuator defined as transducers that converts an applied potential into a mechanical movement or strain based on the piezoelectric influence [72]. Piezoelectric materials like quartz, zinc oxide, lead zirconate titanate (piezoelectric ceramic material PZT), and polyvinylidene difluoride (PVDF) are commonly used in sensor and actuator applications on a macro scale as well as in MEMS applications in recent years, but the sensing is limited due to their lack of a DC response [49]. Piezoelectric materials act electrically as insulators and required to be placed between two conductive electrodes so as to gather charge or to apply an electric-field (using an interdigitated electrode or sandwich structure) [113].

In MEMS devices, the basic principle of the piezoelectric actuation method is based on using a thin piezoelectric layer that is deposited as a part of the MEMS beam between flexible (Fig. 8). When a voltage is applied to the piezoelectric layer, the piezoelectric material expands according to the polarization of the applied voltage, which causes an axial bending across the length of the flexible beam [114].

Schematic of the piezoelectric actuator [72]

In general, piezoelectric actuators exhibit a lot of advantages such as high output force, good operating bandwidth, very compact size, lightweight, low power consumption, and fast response [114, 115]. Their characteristics are well known and have been used for decades. Most first sensors use piezoelectric actuation and are still in use today. However, small displacements of actuators are a major drawback, and their high-temperature sensitivity [72], nonlinear working area and hysteresis limit their wide range of applications [49]. Piezoelectric materials are very brittle. They can seldom be utilized alone but are often connected to a flexible structure for actuation and sensing applications. There are several works based on piezoelectric actuation [2, 48, 114, 116] studied the prospective to use a piezoresistive microcantilever for environment application, particularly for humidity sensing. Mahdavi et al. [117] proposed a new class of accurate dew point measurements taking advantage of thin-film Piezoelectric-on-Silicon (TPoS) resonators using ZnO NRs (6 μm/chitosan SAMs). The sensitivity was found to be 16.9–83.3 ppm at the range of response time of 46 s/167 s. sensitivity to mass loading based on piezoelectric excitation is investigated for chemical sensing [118, 119] reported piezoelectric transduction of flexural-mode silicon resonators to achieve efficient temperature compensation. The resonance gas sensor using piezoelectric MEMS for defence applications was reported [120].

Actuation Techniques Discussion

Different types of MEMS actuators require different drive electronics. As per mentioned in this article, there are different principles and approaches to actuate MEMS devices. The most important of which include:electrostatic actuation, electrothermal actuation, electromagnetic actuation, and piezoelectric actuation. Electrostatic actuators are a traditional field and considered one of the most popular mechanisms for actuating MEMS devices. They have a simple design, fast response time, ease of fabrication and low power consumption. However, the non-linearity and the elevated value of the driving voltage is the major matter of this type of actuator. Electrothermal actuators provide very low resistance to their drive sources and require high currents rather than high voltages to move them. High voltage amplifiers are not particularly suitable for use in electrothermal MEMS actuators. Instead, a low voltage and high current signal source are required. Of course, this can also work if the output current of the high voltage amplifier is large enough to drive the electrothermal actuator, but it is not a particularly energy-efficient or cost-effective solution. For MEMS applications, electromagnetic technology is the best choice to achieve maximum driving force per device size ratio. However, they still suffering from some drawbacks due to using the huge current that results in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material). Piezoelectric actuators also required high voltage amplifiers, but since they are typically used for resonance, the drive requirements in terms of driving voltage are typically lower than those required for other actuators. The recent research of MEMS-based sensor devices which can be actuated using the four basic actuation techniques that have been used during the last few years for many applications, as shown in Table 2. It can be clearly observed that there is a rising development pattern in the field of micro-assembly and micromanipulation for MEMS-based sensor devices that have been categorized based on actuation techniques. Nowadays, a wide range of applications has been identified for MEMS-based sensor devices that provide high sensitivity and resolution. The sensing systems are getting more robust and reliable due to the integration configuration.

Sensing Mechanisms for the Output Signal

The sensing mechanism is used to sense the output of the MEMS devices. The basic of the sensing technique is based on the use of a polymer deposited on the sensing layer of the device to absorb a particular chemical that creates a variation in the stress, mass, electrical or mechanical characteristics of the beam. To estimate the change in the mass, the resonant frequency of the device can be measured based on the detected mass increment that is one of its parameters. Then again, when the polymer absorbs the mass, piezoresistor that is situated on the surface of the sensing element can be used to estimate the mass of the beam. Another method of detecting suspected chemicals is to use thermocouples to measure temperature changes caused by the heat generated by the polymer absorbing analyte [49].

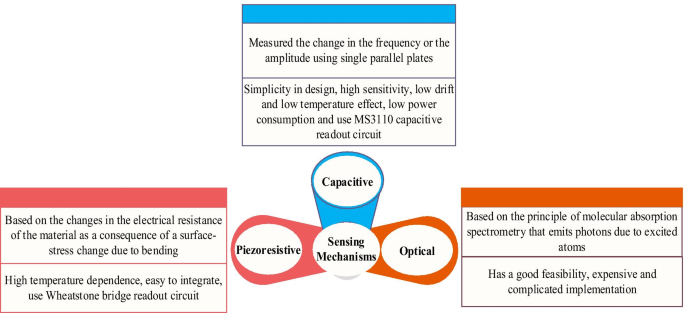

To sense the output of these MEMS devices methods such as piezoresistive, capacitive or optical mechanisms are used (Fig. 9) [123]. Different sensing mechanisms have different advantages and disadvantages at the same time.

Sensing mechanisms of MEMS-based sensor devices

For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques [124]. Capacitive and piezoresistive techniques are the common methods used to sense the output signal. CMOS- MEMS device was designed to encompass both piezoresistive and capacitive sensing techniques due to the features of 0.35 µm CMOS technology used to design it. In contrast, PolyMUMPs and MetalMUMPs devices were designed to use only capacitive sensing techniques.

Piezoresistive Sensing

Piezoresistive is a common sensing principle used in MEMS devices. Essentially, the principle of piezoresistive materials is based on the resistance change when their strain changes in response to applied stress. This change can be observed in the electrical resistance of the material of the device as a consequence of a surface-stress change due to bending. The resistance value of the piezoresistor with the resistivity ρ of a resistor, length of l and cross-section area A is given by (4) [29].

$$R =\frac{\rho l}{A}$$ (4)The change ΔR in resistance is proportional to the applied strain can be defined in (5) [29, 125].

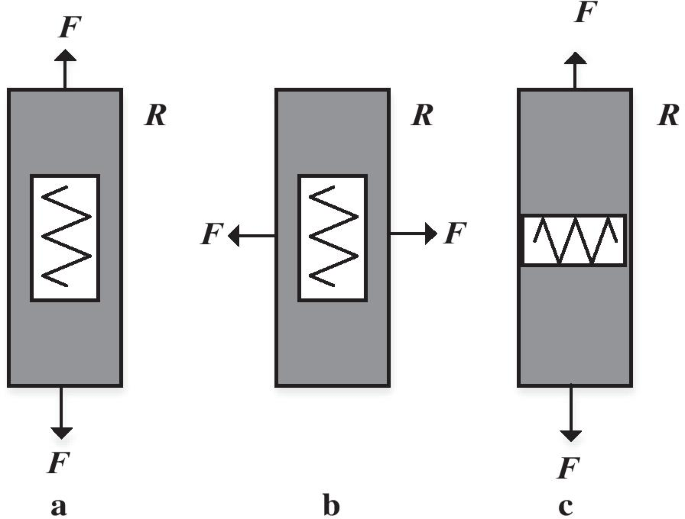

$$\Delta R =G\varepsilon R$$ (5)where G is the gauge factor work as a proportionality constant of the piezoresistor, ε is the strain in the material, and R is the piezoresistor resistance. A piezoresistive element behaves differently towards longitudinal and transverse strain component presented by [29]. According to (5), the resistance of a piezoresistor can vary owing to the changes of the geometry (length and cross-section) or in the property of the material (resistivity). Piezoresistive detection depends on the difference in resistivity of material when stress is applied. In a piezoresistive material, the change of resistivity because of the application of stress has a much greater effect on the resistance than the change in resistivity because of a change in the geometry (sensors rely on the change of resistance owing to the geometry are so-called strain gauges) [72]. (Fig. 10) shows different resistor orientations and external force loading directions [88].

un Longitudinal piezoresistance dominates, b y c transverse piezoresistance dominates presented [29]

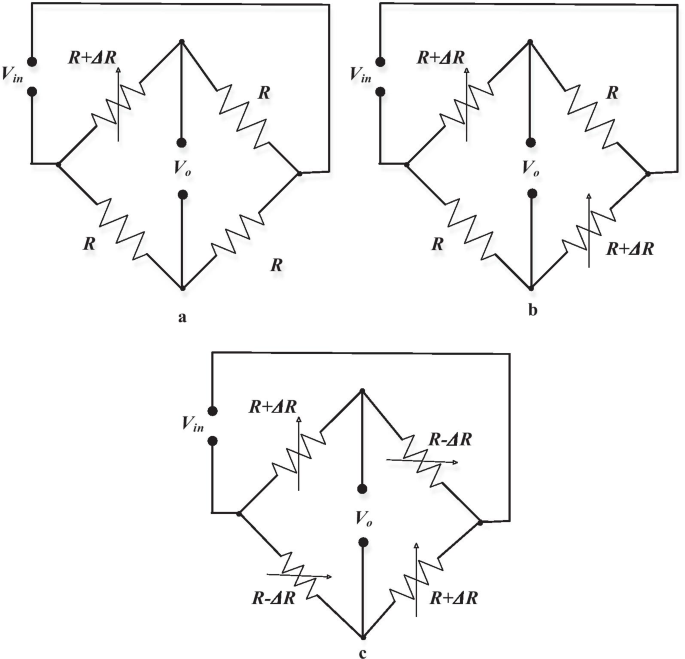

The main drawback of this sensing mechanism is the solid temperature reliance of resistivity. To limit this impact, normally, a collecting of four piezoresistive designed is utilized to shape a Wheatstone bridge. This limits the temperature reliance [72]. Furthermore, the small changes in the electric signal generated from gauges are translated and gauged as voltages utilizing this Wheatstone bridge [49]. Wheatstone bridge utilizes four resistors arranged in the bridge of the four arms (Fig. 11). Based on the quantity of these active resistors (acting as a transducer), single active bridge (single transducer), half active bridge (double transducers), and the full active bridge (quadruple transducers) of the bridge of Wheatstone might be utilized as reported [72]. The single active bridge as well called Quarter Bridge that utilizes just a single active component which changes because of a physical ambient, for example, pressure, power, temperature, while the remnants of that resistors will be passive and so on. MEMS systems have been used as temperature, calorimeter, and in combination with the Wheatstone bridge, sensors allow the base fluctuations. Thermal bridge system is one of the best-known sensing platforms among MEMS. In the AC-driven Wheatstone bridge configuration (Fig. 11b), researchers have utilized the resistance-based thermometry to analyse temperature changes with micro-Kelvin resolution. In an overview, the right half of the bridge comprises a sensing resistor on the lower branch with associated resistance on the top, while the left side is defined as the matching one. Fixed resistors with a relatively low resistance coefficient of temperature are used with resistance values, which was chosen to enhance stability and resolution based on the previous study [126].

Schematic types of a Wheatstone bridge, a quarter bridge, b half-bridge, and c full-bridge configurations [72]

Silicon piezoresistor and polysilicon patches are generally utilized in MEMS sensors. The resistivity of silicon relies upon its strategy for doping. N-type doped with silicon is less sensitive than p-type. This raises limitation to the fabrications. In this situation, an in-plane transversal and in-plane longitudinal will be the most significant elements [72]. For semiconductor materials like silicon, the longitudinal and transverse gauge factors owing to geometry change are quite tiny compared to their values due to resistivity change, hereafter the change in geometry can be ignored, and the longitudinal and transverse gauge factors due to only the resistivity change are found using (6) and (7), respectively [127].

$$G_{L} =\pi_{L} E$$ (6) $$G_{T} =\pi_{T} E$$ (7)donde E is Young's modulus of the piezoresistive material. π L and π T are the longitudinal and transverse piezoresistance coefficients, respectively, for arbitrarily oriented polysilicon grains, and their values are given in Table 3 [19].

Currently, the piezoresistive effect has been utilized as a bio-or chemical detection [48], humidity sensing purpose [4], switch applications [59], biomarker detection in exhaled breath [82], micro scanners [69], pressure sensing [128], and mass-sensitive gas sensors [63]. Zope et al. [117] developed a resistively sensed thermally-driven piezo resonator composed predominantly of CMOS material for mass sensing applications. whereas mass sensitivity of 24.96 kHz/ng was reported. The extracted mass resolution of 16.3 fg have also been observed, hence showing great potential to serve as an aerosol sensor).

Capacitive Sensing

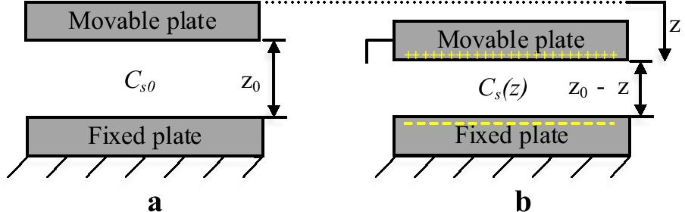

The capacitive sensing mechanism is based on measuring the changes of the capacitance between the stator and rotor fingers or between the fixed plate and movable plate [88]. Capacitive sensing is the main dominant method for micromachined applications due to its compatibility with all the fabrication approaches and stiffness [129, 130]. Capacitive sensing has many attractive features include high sensitivity, low power consumption, simplicity in design, low drift and low-temperature dependency. Furthermore, the measurement of the output signal can be easily fabricated on the PolyMUMPs die using capacitive sensing. Only a single parallel plate can be used to capacitively sensed the variations in the natural frequency or amplitude of the MEMS devices (such as a CMOS-MEMS device and a PolyMUMPs device) or by applying a comb finger (such as a MetalMUMPs device).

For CMOS-MEMS device and PolyMUMPs devices, when there is no actuation (Fig. 12a), the initial static sensed capacitance (Cs0 ) between the lower fixed plate and the movable top plate is calculated using (8) [19].

$$C_{s0} =\frac{{\varepsilon A_{s} }}{{z_{0} }}$$ (8)where ℇ is the relative permittivity of the dielectrics, As is the area of the sensed plates and z0 is the gap between the fixed and movable plates. When the movable plate is displaced by z (Fig. 12b) the initial gap changes, and hence the capacitance will change too, and it is found by (9).

$$C_{s} (z) =\frac{{\varepsilon A_{s} }}{{z_{0} - z}} =C_{s0} \frac{{z_{0} }}{{z_{0} - z}}$$ (9)

Parallel plate capacitor showing a initial condition and b after displacing the movable plate [19]

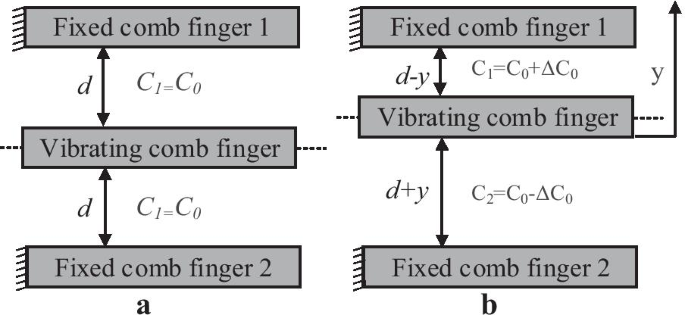

At the same time, for the MetalMUMPs devices, the output can be detected capacitively by utilizing the differential comb fingers design. As appeared in Fig. 13, there are two arrangements of fixed comb fingers to have the differential capacitance.

Comb fingers configuration for MetalMUMPs device showing a the initial condition and b the displacement of the vibrating comb finger [19]

For the initial condition, when the device is not actuated (Fig. 13a), the static detected capacitance C0 for every set of vibrating-fixed fingers could be calculated by (10).

$$C_{0} =n\frac{{\varepsilon l_{f} w_{f} }}{d}$$ (10)where l f and w f are length and width of the overlapping area of the vibrating and fixed comb fingers, respectively. d is the gap between the fixed and vibrating comb fingers and n is the number of the vibrating comb fingers. When the device is moved by y toward the fixed comb finger one as appeared by (Fig. 13b), the capacitances C 1 y C 2 will be changed and relying upon that shift, and their values can be calculated using (11) and (12), respectively.

$$C_{1} (x) =n\frac{{\varepsilon l_{f} w}}{d - y}$$ (11) $$C_{2} (x) =n\frac{{\varepsilon l_{f} w}}{d + y}$$ (12)The output signal of the device will be measured as a voltage due to change in the sensing capacitance upon actuation using MS3110 capacitive readout circuit that translates the change in capacitance to the output voltage change in response to the temperature of the microheaters. Nowadays, capacitive effects are used in MEMS resonators [60], biosensor application [56], humidity sensor [57], diabetes screening [66], Navigation (automobile Global Positioning System (GPS)) [62], a low noise accelerometer [131], and RF MEMS capacitive switches [132].

Optical Detection

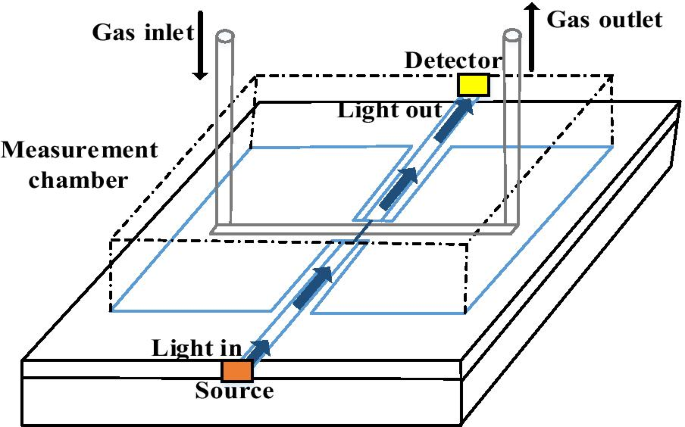

Optical sensing mechanism depends on detecting the changes in the transmitted light compared to the received light. The detection of compound species by spectral transmission strategy is broadly acknowledged. Optical sensors are notable due to their selectivity since it does not rely upon any chemical reaction or any chemical catalyst activities. Air pollutants identification is recognized by using the characteristics of the optical species (for example, absorption, refractive index, Raman scattering, fluorescence, and reflection). Optical sensors utilize emission and absorption measurements primarily through different technologies such as Fourier transform infrared spectroscopy (FTIR), surface plasma resonance (SPR), differential optical absorption spectroscopy (DOAS), laser diode absorption spectroscopy (LDAS), cavity ring-down spectroscopy (CRDS), non-dispersive infrared (NDIR) spectroscopy, light detection and ranging (LIDAR), UV fluorescence and chemiluminescence for the sensing of air pollutants in air specimens. Normally, the light will be cross through, modified or reflected by some space having the relevant medium (Fig. 14). Beer–Lambert law can be used to govern the optical detection of the air pollutants as per the following:

$$I =I_{0} *e^{ - \alpha l}$$ (13)where the transmitted light through the specimen is I , yo 0 is the received light, α represent the absorptivity, l represents the length of the path.

Schematic representation of an optical MEMS sensor [133]

However, the majority of the applications for optical MEMS are in communications; there are various uses in different fields [134]. The literature covered numerous attempts to introduce the optical detection of air pollutants. A few of these sensors are used to recognize chemicals. This displays the multifunctional part of these sensors. Infrared spectrometry is a case of a technique that can be utilized for optical sensing [135]. In a further notable contribution, Huang and co-workers have also demonstrated [136] the simulation of an integrated optical MEMS accelerometer. The effective simulation results have demonstrated as follows:a resonance frequency of 562.85 Hz, a mechanical sensitivity of 781.64 nm/g, an optical system sensitivity of 1.23, a resolution of 1.037 µg, and low cross-sensitivity. The proposed accelerometer can be used for improvements in MEMS inertial navigation devices. Another model is the Fabry–Perot optical sensor [137]. Basically stated, the principles of this sensor are based on bringing gas into a chamber and a short time later going light through the chamber. Due to changes in the substance piece, the light experiencing will be not exactly equivalent to without the gas. This light is broke down, and from the results, confirmation can be made about the sort of gas being tested. The fruitful testing of an optical MEMS sensor for the location of catechol was reported [133]. The absorbance measurement of catechol oxidation was performed by blue light (472 nm) attached through a MEMS device. The light was transmitted from a free-space blue laser working in persistent wave mode and is focused on a multimode fibre utilizing manually arranged to organize. Received light was coupled by means of the optical fibre to a USB connected spectrophotometer which assisted computerized information collection utilizing the software.

Sensing Mechanisms Discussion

In view of different working principles, the above-mentioned sensing mechanisms can be divided into three types, namely piezoresistive, capacitive and optical mechanisms. There are benefits and drawbacks for different sensing mechanisms at the same time. For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques. As a result, piezoresistive and capacitive techniques are the common methods used to sense the output signal. Any small change in the stress could be detected using a piezoresistive technique. A main disadvantage of the piezoresistive sensing technique is the high-temperature reliance of resistivity. In Table 3, present the recent work and progress (last 5 years), including actuation and sensing mechanisms, sensing materials, fabrication technology and application. The miniaturized microchip presented (in Table 4) can be utilized for gas and humidity sensing, human health screening, inertial navigation with good repeatability, high resolution, high sensitivity, and rapid response. In addition, MEMS sensors have been proven to be an effective medium for sensors combined with on-chip electronic circuitry. It can therefore function not only as a portable sensor chip but can also be linked as part of the Internet of Things (IoT) network to achieve real-time and remote high-sensitivity moisture tracking.

Discussion

Recent developments are about new technologies that can harvest energy from the environment, because sustainable self-sufficient micro/nano power sources are an emerging field of nanoenergy, which involves nanomaterials and nanotechnology when harvesting energy for powering micro/nano systems [139]. The triboelectric charge is produced only on the surface dependent on the physical friction between two separate materials. The triboelectric nanogenerator (TENG) is a device that transforms mechanical energy into contact separation or relative sliding between two materials with opposite polarities. TENG based on the coupling effect between triboelectricity and electrostatic induction in which it’s updated progress and potential applications as new energy technology and as self-powered active sensors. The suggested approach uses biomechanical energy transfer to electricity from human activity [139, 140]. Amongst them is a successful study has been investigated for the conversion to wearable energy from portable biometric devices and self-powered sensors based on triboelectricity (i.e. the charge produced on the touch surface) [141,142,143,144].

-

To decrease power consumption during operation, sensors of woken up or almost zero-power supplement need to proposed and investigated, meaning that these sensors do not have any energy consumption. With these components of MEMS, MEMS sensors can work for a long period or can be operated in a self-powered.

-

Looking forward to the future-oriented sensors, sensors with flexibility have become hot topics of the recent research in the latest years owing to their versatility and great prospective in health/human beings applications. Flexible sensors are often used in combination with wearable sensors to have their unique advantages. More than just utilizing the flexible sensor such as a wearable electronic for observation functions, they can be even utilized as a human–machine interface for achieving higher requirements. With the enhancement of the quality of human life, wearable devices and human–machine interfaces have been recognized as important directions for developing sensors of the future with sufficient flexibility and versatile sensing capabilities. Wearable electronic devices can be simply integrated with the human body to extend our perception capabilities. Sensor functions of wearable electronic devices include, but are not limited to, force, strain, electrophysiology, heart rate monitors, temperature, fitness trackers, etc. With the service of various devices among different anatomical positions, development of many applications of the human body sensor can be facilitated from hospital care to fitness and wellness tracking, human–machine interfaces and recognition and assessment of cognitive states.

-

Meanwhile, by combining MEMS sensor with artificial intelligence (AI), the next generation of sensors will provide clear evolutionary impact and help humans interact with other things in various applications circumstances. Moreover, the quick improvement of the modern community has observed the expanding association among people with machines, demanding huge intelligent human–machine devices. Around a huge data and hypersensitive detecting, MEMS sensor utilizing a machine learning strategy dramatically stimulates the enlargement of the coming generation smart sensing system. This interactive system with next-generation sensor provides consumers with a more comprehensive experience. It can be used for many practical applications, such as simulation of sports training, entertainment, medical rehabilitation and so on.

Conclusions and Future Trends

It is well recognized that MEMS-based sensors play a key role in the field of miniaturization and electronic microcircuits. It is necessary to understand and compare these mechanisms since they are the basis of the MEMS-based devices operation and output signal detection. This article reviews several popular actuation and sensing mechanisms related to MEMS devices that have emerged over the past few decades. This article introduced a descriptive overview to the advancement of the actuation and sensing mechanisms of the MEMS-based sensor devices. The up-to-date trends and the restrictions while giving a valuable perception into the field of emerging actuation and sensing technologies. A comprehensive discussion was presented, underlining the significance of the actuation and sensing mechanisms, its structure, working principles, classification, fabrication and applications. Proper understanding of the actuating and sensing mechanisms for the MEMS-based sensor devices play a vital role in their selection and effective application in various innovative technologies. In addition, the proper selection of actuating and sensing techniques in MEMS sensors based on the desired application such as sensitivity, resonant frequency, input\output voltage, temperature etc., will lead to fast-commercialization and better product stability.

In order to perform various tasks for different applications such as industry and electronic equipment, different MEMS devices with different structures collaborated with diverse actuation and sensing mechanisms will arise in true-life. Moreover, MEMS devices will not only be used for simple tasks, but also for more jobs that are complex. At the same time, MEMS devices will have greater freedom and can meet the needs of a variety of applications. However, in order to pursue higher accuracy and miniaturization, the complexity of MEMS device design will continue to increase. In addition, MEMS products have a close relationship with the market. It can be predicted that MEMS devices will realize more functions, miniaturization and low cost, which is a huge challenge for other products. Therefore, in the next few years, MEMS fabrication approaches will develop to a higher level to meet market demand. With the advancement of MEMS device fabrication processes, unique hardware makers will seek after shorter fabrication cycles and quicker fabrication speeds.

One of the central areas of the future trend in this area is reliability research and improvement methods. Moreover, new materials and cost-effective of the fabrication techniques will provide important opportunities for development. It has been demonstrated that the design capability is not limited to standard principles and can improve qualitative performance. Despite MEMS advantages, few challenges still exist in the following aspects.

-

The traditional MOS thin films by MEMS techniques often show poor sensitivity to target gases due to the compact surface structure and low crystallinity.

-

In recent studies, it have tried to integrate high-performance MOS nanomaterials onto microheaters. Still, it is difficult to control and cast the slurry-based MOS nanomaterials onto the suspending heating area of microheaters. However, the low yield and large device-to-device deviation hamper the sensor fabrication on a large scale.

-

It is also complicated to improve the adhesion between microheaters and sensing materials to get stable parameters, especially at high temperatures > 350 °C which results in decreased sensing performance and low stability [14, 145].

-

Fabricating sensing films with high sensitivity using MEMS compatible methods is an urgent goal.

-

Towards a new era, different challenges can face MEMS-based sensors in terms of power supply and intelligence during the operation, such as the challenges of the flexibility of wearable applications, the friendly interactive capabilities of human–machine interface applications, and analysis of the huge data.

Disponibilidad de datos y materiales

No aplica.

Abreviaturas

- MEMS:

-

Microelectromechanical system

- pH:

-

Potential hydrogen

- ICs:

-

Integrated circuits

- LOD:

-

Límite de detección

- MUMPs:

-

Multi-user MEMS

- MST:

-

Microsystems technology

- RF:

-

Radiofrecuencia

- CMOS:

-

Semiconductor de óxido de metal complementario

- CTE:

-

The coefficient of thermal expansion

- AC:

-

Corriente alterna

- DC:

-

Corriente continua

- RTA:

-

Ring thermal actuation

- PVDF:

-

Polyvinylidene difluoride

- GPS:

-

Global positioning system

- FTIR:

-

Espectroscopia infrarroja por transformada de Fourier

- SPR:

-

Surface plasma resonance

- DOAS:

-

Differential optical absorption spectroscopy

- LDAS:

-

Laser diode absorption spectroscopy

- CRDS:

-

Cavity ring down spectroscopy

- NDIR:

-

Non-dispersive infrared

- LIDAR:

-

Light detection and ranging

- IDE:

-

Interdigitated electrodes

- PZR:

-

Piezoresistive

- EFS:

-

Electrostatic field sensor

- AI:

-

Artificial intelligence

Nanomateriales

- Funcionamiento del sensor virtual y sus aplicaciones

- Funcionamiento del sensor de ocupación y sus aplicaciones

- Funcionamiento del sensor de puerta y sus aplicaciones

- Aplicaciones y trabajo del sensor inductivo

- Funcionamiento del sensor de IoT y sus aplicaciones

- Mide temperaturas con un sensor DS18B20 de 1 cable y Raspberry Pi

- Comprensión de los sensores

- Sensor de gas portátil para el control ambiental y de la salud

- Mesa redonda ejecutiva:Detección e IIoT

- Sensor basado en grafito para dispositivos médicos portátiles

- Sensor de temperatura y flujo de laboratorio en chip