Resistencia a la corrosión de nanopolvos de boruros y carburos de metales del grupo IV-VIB en los electrolitos de níquel

Resumen

Se estudió la resistencia a la corrosión de nanopolvos de boruros y carburos de metales de los grupos IV-VIB, así como del carburo de silicio, en los electrolitos estándar de níquel. Como objetos de estudio, se utilizaron nanopolvos con un contenido de fase principal de 91,8 a 97,6% y con un tamaño medio de partícula de 32 a 78 nm. Su resistencia a la corrosión se evaluó según la acidez del electrolito, la temperatura y la duración de la interacción. Se encontró que, por la resistencia a la corrosión en las soluciones de electrolitos, los nanopolvos de boruros y carburos dentro de cada grupo de compuestos son similares y se caracterizan por un período ilimitado de inducción en medios alcalinos. Una excepción es el nanopolvo de carburo de silicio que es resistente a la solución de cualquier acidez.

Antecedentes

La resistencia a la corrosión de los materiales en polvo utilizados como fases de refuerzo en recubrimientos electroquímicos compuestos (CEP) es una característica importante que define la posibilidad fundamental de su obtención. La disolución de polvos en soluciones de electrolitos conduce al deterioro de las condiciones de electrólisis lo que impone una limitación significativa del proceso en el uso de cada material específico para la obtención de CEP [4, 5, 7]. El análisis de los datos disponibles muestra [8] que varios estudios en los que no se tuvo en cuenta la disolución de las fases de endurecimiento (boruros) contienen inexactitudes, y el hecho de que el autor de [6] ignorara este hecho dio lugar a una publicidad excesivamente amplia de la dispersión. Procesos de endurecimiento realizados en electrolitos cromados que contienen diboruro de circonio. Por lo tanto, el estudio de la resistencia a la corrosión de los polvos de compuestos refractarios es una tarea importante y la investigación de sus nanoestados también plantea un problema científico. La necesidad urgente de tal investigación también se debe a la falta de información sobre este tema. Solo en [2], hay evidencia de estabilidad en soluciones ácidas de compuestos nanoestructurados de nitruro-boruro de titanio y circonio.

Este artículo está dedicado a la investigación de la resistencia a la corrosión de nanopolvos de boruros y carburos de circonio, titanio, vanadio, cromo, molibdeno y tungsteno en los electrolitos de níquel dependiendo de la acidez del electrolito, la temperatura y la duración de la interacción.

Métodos

Los objetos de prueba fueron nanopolvos de boruros y carburos de circonio, titanio, vanadio, cromo, molibdeno y tungsteno, y también carburo de silicio, fabricados por métodos plasmoquímicos y de síntesis electroquímica de alta temperatura. Las principales características de los objetos de prueba se muestran en la Tabla 1. El estudio de resistencia de nanopolvos de boruros y carburos de metales refractarios se realizó en electrolitos de níquel estándar (Tabla 2).

La acidez del electrolito se ajustó añadiendo ácido sulfúrico concentrado. La concentración de polvos de carburos y boruros fue en todos los experimentos de 10 kg / m 3 . Antes del tratamiento en el electrolito, los polvos se sometieron a refinamientos repetidos, reduciendo así el contenido de grafito y boro a nanoescala hasta un 0,1–0,3% (en peso), y sometidos a vacío tensiones térmicas para evitar la coagulación de las partículas. La resistencia a la corrosión del nanopolvo se evaluó según la acidez del electrolito, la temperatura y la duración de la interacción. La velocidad de disolución se calculó mediante la masa del residuo insoluble y la concentración de iones del elemento formador de carburo (boruro) en el electrolito determinada por el método magnetométrico [3].

Resultados y discusión

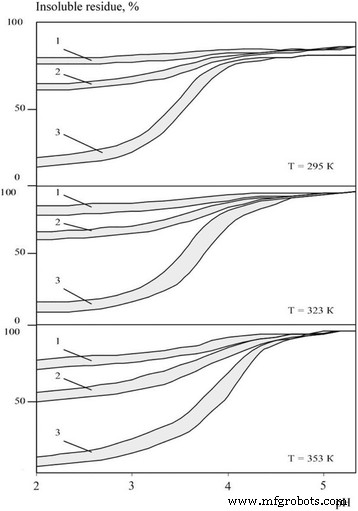

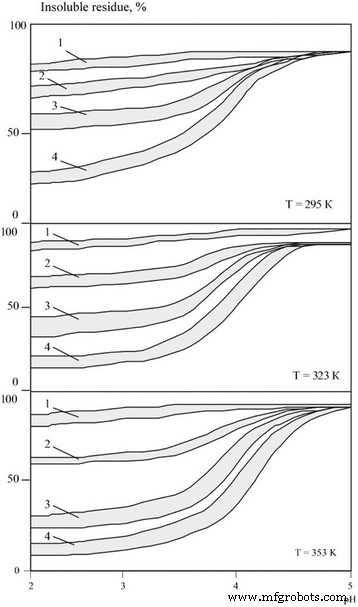

Los resultados de los estudios de corrosión para nanopolvos de boruros y carburos se muestran en las Figs. 1 y 2. Se observó que, en ambos grupos de compuestos, la resistencia a la corrosión de los materiales era comparable y atribuible principalmente a la acidez del electrolito. Por lo tanto, es mejor presentar gráficamente todos los datos de resistencia a la corrosión obtenidos como rangos en los que se ajustan las curvas de muestra de todos los materiales estudiados. En electrolitos ácidos (pH =2,0 ÷ 3,0), todos los materiales nanopolvos se disolvieron rápidamente. Por ejemplo, después de 3 h en T =323 K, el grado de disolución del boruro fue del 15,6 al 9,5%; después de 24 h, 38,2 a 31,0%; y después de 240 h, 89,9–75,1%. Los nanopolvos de carburos similares a metales tienen una resistencia a la corrosión ligeramente superior; sus grados de disolución similares a los respectivos boruros se lograron después de 24, 120 y 360 h, respectivamente. Todos los materiales presentan una caída de la resistencia a la corrosión con el aumento de temperatura. Debería ser causado por el aumento de las velocidades de reacción entre los nanomateriales estudiados y los ácidos de los electrolitos con el aumento de temperatura.

Áreas de relaciones de residuos insolubles para nanopolvos de boruros de circonio, titanio, vanadio, cromo, molibdeno y tungsteno en soluciones de electrolitos de diferente acidez en función de la temperatura y el tiempo de exposición τ =1 a 3 h, 2 a 24 h, 3 a 240 h

Áreas de relaciones de residuos insolubles para nanopolvos de carburos de silicio, circonio, titanio, vanadio, cromo, molibdeno y tungsteno en soluciones de electrolitos de diferente acidez en función del tiempo de exposición y la temperatura τ =1 a 3 h, 2 a 24 h, 3 a 120 h, 4 a 360 h

Para todos los nanomateriales bajo investigación, el aumento de la superficie específica durante la disolución también es una característica. Con la misma forma de partícula, sus áreas de superficie específicas encontradas experimentalmente aumentaron de 2000 m 2 / kg antes del tratamiento hasta 10.000 m 2 / kg después, mostrando principalmente la naturaleza estratificada del proceso de disolución. La única excepción es el nanopolvo de carburo de silicio cuyo grado de disolución en todo el rango de pH y temperatura estudiado no excedió el 7-10%.

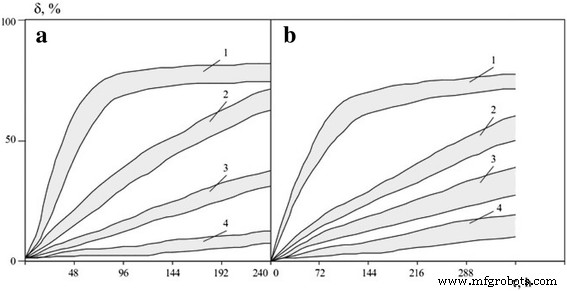

Las curvas cinéticas de disolución de boruros y carburos calculadas a partir del cambio de concentraciones de iones de metales formadores de boruro (carburo) se muestran en la Fig. 3. Los períodos de inducción calculados a partir de los resultados obtenidos (es decir, el tiempo en el que la mitad del material particulado original es disueltos), con electrolitos de pH 2.5, estuvieron dentro de las 32 ÷ 49 h para los boruros y dentro de las 68 ÷ 88 h para los carburos; con pH =3,0 electrolitos, 92 ÷ 112 hy 138 ÷ 167 h, respectivamente; y con electrolitos de pH =5,0, eran prácticamente ilimitados. La comparación de los parámetros cinéticos con los datos conocidos de los polvos gruesos muestra que la tasa de disolución de los nanopolvos es de 3 a 5 veces mayor.

Áreas de valores de grado de disolución para nanopolvos de boruros ( a ) y carburos ( b ) de circonio, titanio, vanadio, cromo, molibdeno y tungsteno en soluciones de electrolitos: T =323 K; valor de pH del electrolito:2,5 ( 1 ), 3,0 ( 2 ), 3,5 ( 3 ) y 5.0 ( 4 )

Por lo tanto, la resistencia a la corrosión de los boruros y carburos de circonio, titanio, vanadio, cromo, molibdeno y tungsteno en las soluciones electrolíticas dentro de cada grupo de compuestos es similar y está determinada principalmente por la acidez del medio, en el que la velocidad de disolución de los nanopolvos es significativamente mayor que la el de los materiales de grano grueso [1], que puede considerarse como una de las manifestaciones del efecto de tamaño. En menor medida, este último se manifiesta durante la disolución del nanopolvo de carburo de silicio resistente dentro de casi todo el rango de pH investigado. En consecuencia, los nanopolvos de boruros y carburos similares a los metales pueden usarse en procesos de refuerzo compuesto con electrolitos débilmente ácidos o alcalinos, y de carburo de silicio, en procesos que involucran electrolitos de cualquier acidez.

Conclusiones

- 1.

Se demostró que la resistencia a la corrosión en electrolitos de níquel estándar para nanopolvos de carburo de silicio, así como para boruros y carburos de circonio, titanio, vanadio, cromo, molibdeno y tungsteno, depende de la acidez del electrolito, la temperatura y la duración del tratamiento.

- 2.

Se encontró que los valores de resistencia a la corrosión de los compuestos estudiados están determinados por la acidez del electrolito. Más bien, se observó una rápida disolución de nanopolvos en electrolitos ácidos (pH =2.0… 3.0), alcanzando el 75… 90% después de 240 hy acelerándose al aumentar la temperatura.

- 3.

El nanopolvo de carburo de silicio se caracteriza por una alta resistencia a la corrosión; su grado de disolución no excede el 8-12% dentro de todos los rangos estudiados de pH (2.0-5.0) y temperaturas (295-353 K).

Abreviaturas

- CEP:

-

Recubrimientos electroquímicos compuestos

Nanomateriales

- Héroes en Silicon Valley (y en la reunión del grupo de usuarios de RTI)

- Los beneficios de los metales no ferrosos

- ¿Cuál es la diferencia entre Inconel e Incoloy?

- El futuro del mantenimiento en el sector metalúrgico y minero

- Cómo crecerá la industria metalúrgica y aumentará los esfuerzos de sostenibilidad

- Los metales más resistentes a la corrosión

- Acero frente a aluminio:comprensión de la diferencia entre metales ferrosos y no ferrosos

- Printdur® Ni625

- Sanicro® 35

- Comprender la diferencia entre metales y no metales.

- La expansión térmica de los metales y la tristeza del verano