Por qué necesita el diseño para la fabricación en moldeo por inyección

En todo proceso de fabricación, es fundamental asegurarse de que todas las etapas sean infalibles y se ejecuten de forma adecuada. Desde la selección de materiales hasta la fabricación real, es esencial encontrar un equilibrio entre costo y calidad. En el proceso de moldeo por inyección, el diseño de moldeo por inyección para fabricación/capacidad de fabricación (también conocido como DfM) es el proceso que garantiza que se cumpla todo lo anterior.

El diseño de moldeo por inyección para la fabricación básicamente tiene que ver con la mejora y mejora del diseño de su pieza. Garantiza que su pieza sea económicamente apta para la producción, fácil de producir y cumpla con sus deberes funcionales. Sin embargo, DfM no solo se ocupa del diseño de moldeo por inyección. También cubre la selección de los materiales adecuados, el diseño del molde de moldeo por inyección, la evaluación del tiempo de entrega del producto, la calidad, los peligros asociados con el uso, etc.

Este artículo explicará la importancia y los beneficios de utilizar el diseño para la fabricación y los factores a considerar durante el diseño de piezas de plástico para la fabricación. También encontrará una manera fácil y confiable de evaluar el diseño de moldeo por inyección para la fabricación en esta página.

Importancia de DfM en el moldeo por inyección

Como cliente, definitivamente desea minimizar el costo de producción tanto como sea posible. Por lo tanto, es posible que vea el diseño de moldeo por inyección para el proceso de fabricación como un paso innecesario. Sin embargo, esto solo generaría problemas posteriores y posiblemente costos de mantenimiento y reparación más altos de lo necesario.

Aquí hay algunas otras razones por las que el proceso DfM de piezas de plástico es esencial en cualquier producción de moldeo por inyección:

1. Garantía de Factibilidad de Fabricación

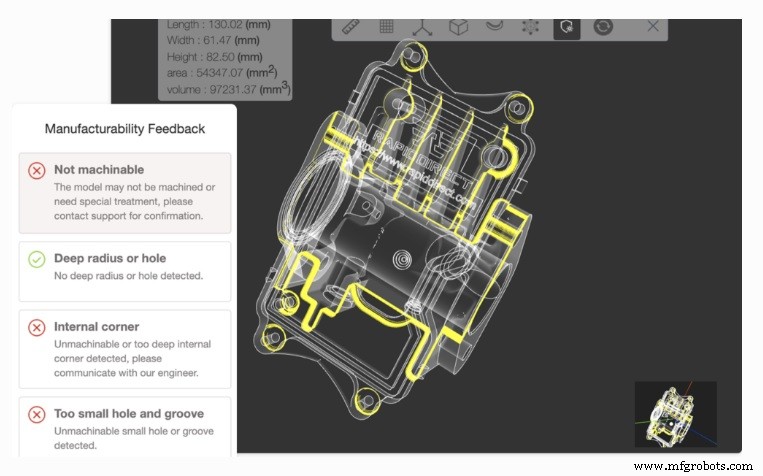

Al comienzo de cada proceso de diseño y fabricación de plástico, la probabilidad de que la pieza diseñada sea apta para la fabricación es relativamente desconocida. Sin el control del diseño para la fabricación, muchos procesos de fabricación tendrán que llegar a la etapa de producción real antes de determinar si la producción es posible o no.

Sin embargo, con el diseño de moldeo por inyección para el proceso de fabricación, es posible determinar la viabilidad del proceso de fabricación desde el principio. Los fabricantes podrán determinar si encuentran dificultades de fabricación, como piezas atascadas en moldes o impresiones 3D colapsadas. Esto ayudará a ahorrar tiempo y capital, haciendo que el producto sea asequible y que la escala de tiempo de producción sea más corta.

2. Prevención de fallas de piezas

Lo peor que podría pasar durante un proceso de diseño y fabricación de plástico es que la pieza terminada no pueda ejecutar las funciones previstas. Esto podría deberse a defectos físicos en la pieza o alguna otra disfunción mecánica.

Estos defectos podrían llevar al cliente a tener que incurrir en el doble de los costes de producción de la pieza. Como resultado, habrá un aumento en los costos de producción. El proceso de producción podría incluso volverse no rentable para el cliente.

3. Determinación de las Complejidades de Fabricación

Después de hacer el diseño de moldeo por inyección para una pieza, se desconocen las diversas complejidades que los maquinistas tendrán que usar para facilitar la fabricación. Sin embargo, después de evaluar el diseño de moldeo por inyección para la fabricación, los ingenieros pueden determinar diversas complejidades, como el uso de muescas y ángulos de inclinación. Esto asegura que menos incertidumbres se dirijan a la etapa de producción.

Además, el diseño del molde de moldeo por inyección se beneficiará de este factor. Comprender las complejidades involucradas desde la etapa de diseño del molde de inyección brinda más claridad a la estructura y la forma del molde. Además, esto ayudará en la producción de prototipos.

Además de estas opciones, algunos otros problemas que el diseño de piezas de plástico para la fabricación puede ayudar a prevenir incluyen:

- Uso de piezas costosas para diseños simples.

- Simplificar una pieza bastante compleja o un diseño de molde de inyección, etc.

Tan importante como es el diseño de moldeo por inyección para el proceso de fabricación, algunos fabricantes tienden a dejarlo fuera cuando fabrican un producto. En la mayoría de los casos, puede deberse a la falta de personal o del software necesario para este proceso. Esto es común entre los fabricantes por contrato locales más pequeños.

Sin embargo, en RapidDirect, ofrecemos servicios de moldeo por inyección de primera calidad acompañados de diseño de moldeo por inyección para la fabricación. Contamos con un equipo de profesionales de moldeo por inyección y todo el software más reciente para evaluar la producción de piezas en busca de irregularidades y mejoras.

Factores a considerar durante DFM en procesos de moldeo por inyección

Para optimizar cualquier proceso de moldeo por inyección para la fabricación, los diseñadores consideran muchos factores antes de aprobar el diseño para pasar a la siguiente etapa. Estos factores tienen en cuenta muchas secciones de la producción, desde la selección de materiales y las herramientas hasta el método de mecanizado en sí. Ejemplos de tales factores incluyen:

1. Selección de materiales

La selección del material plástico es uno de los procesos preliminares bastante importantes en el diseño y fabricación de plásticos. Podría determinar si una parte podrá funcionar en su entorno previsto o no. Cuando los fabricantes intentan seleccionar, consideran muchas propiedades como:

- Tasa de contracción del material

La contracción es el cambio de dimensión de la pieza moldeada a medida que se enfría después del proceso de inyección. Todos los materiales poseen diferentes tasas de contracción. La tasa de contracción depende de muchos factores, como la familia del plástico, el índice de fluidez y las condiciones de procesamiento (como la presión de inyección). La tasa de contracción de una pieza puede afectar su rendimiento y geometría.

- Montaje

Los maquinistas también consideran la capacidad de un material plástico para manejar procesos de ensamblaje, como sujeción mecánica, soldadura y unión durante la selección del material. Este factor entra en juego siempre que la pieza en consideración sea parte de un artilugio más grande.

- Coste

Si bien los atributos deseables del material plástico son importantes, también es importante considerar el costo. Este es un factor importante que muchos maquinistas deben considerar junto con los otros atributos que debe poseer el plástico. Sin embargo, los diseñadores no solo consideran el costo de comprar plástico. También consideran otros factores como el costo de acabado, mecanizado y mantenimiento del plástico. Esto ayudará a minimizar el costo de producción tanto como sea posible.

2. Borrador

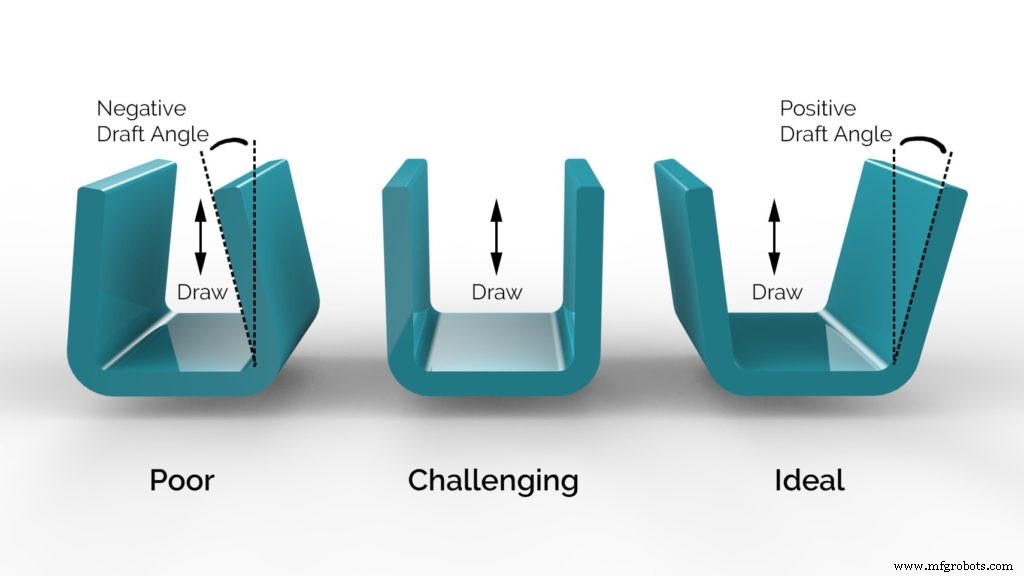

El calado de una pieza es el grado de estrechez o conicidad de las paredes verticales de una pieza de plástico. El ángulo de una pieza es importante para los maquinistas en el diseño de piezas de plástico para la fabricación. La razón es que el tiro en una pieza de plástico es esencial para una fácil expulsión de la pieza acabada del molde. En el diseño de moldeo por inyección para el proceso de fabricación, los diseñadores evalúan si el ángulo de inclinación está en la dirección del molde. Esto es importante ya que asegura espacio para la fácil expulsión de la pieza a medida que el molde comienza a abrirse.

Generalmente, el ángulo de tiro varía entre uno y dos grados dependiendo de las dimensiones de la pieza. Asimismo, es recomendable diseñar todos los calados de la pieza en dirección paralela al movimiento del molde al separar. Esto ayuda a evitar la creación de paredes gruesas.

3. Uniformidad de espesor de pared

En el diseño de moldeo por inyección para la fabricación, los diseñadores verifican minuciosamente la uniformidad del espesor de la pared de la pieza. Esto se debe a que la consistencia en el espesor de las paredes de la pieza ayuda a prevenir muchos defectos en la pieza terminada. Esto se debe a que la inconsistencia en el grosor podría provocar un flujo desigual del plástico cuando fluye.

En algunos casos de piezas con espesores de pared irregulares, el material suele fluir hacia las áreas más gruesas. Esto podría conducir a un relleno inadecuado de las áreas más delgadas. Sin embargo, este orden de flujo depende de la ubicación de las compuertas en la pieza. Además, el grosor desigual podría causar deformación en la forma. Esto se debe a que las áreas más gruesas tienden a enfriarse más lentamente; por lo tanto, el enfriamiento desigual podría causar defectos físicos en la pieza.

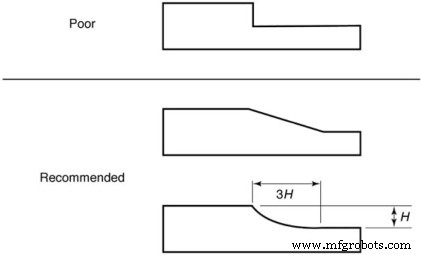

Sin embargo, si alguna sección de la pieza requiere espesores variables, el diseñador debe hacer que la transición sea lo más suave posible. Esto provocará una perturbación mínima en el flujo de la resina.

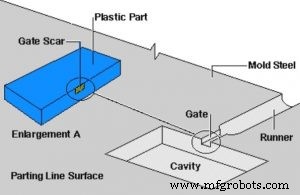

4. Ubicación de las puertas

Las compuertas son las áreas de paso entre la pieza moldeada y el sistema de correderas. Son esenciales en el flujo de resina hacia el molde. Sirven como una guía direccional para el flujo de resina desde los corredores a varias áreas de la pieza. En el diseño de moldeo por inyección para el proceso de fabricación, los diseñadores inspeccionan las compuertas para asegurarse de que sean lo suficientemente grandes para evitar que impidan el flujo de resina. Sin embargo, no deben ser demasiado grandes para que el maquinista pueda separar fácilmente la guía de la pieza.

5. Uso de Costillas

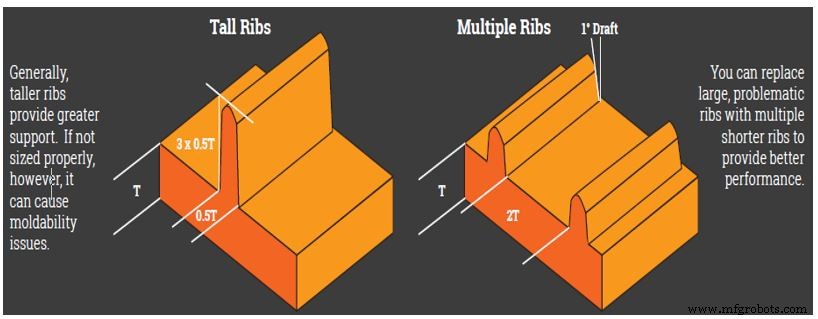

Una de las razones por las que los fabricantes usan paredes más gruesas en las piezas es para aumentar la resistencia de la pieza. Sin embargo, esto no es tan recomendable ya que podría provocar la deformación de la pieza, huecos y otros defectos. Sin embargo, con las nervaduras es posible aumentar la resistencia de la pieza sin aumentar el espesor de las paredes.

El grosor de la nervadura debe oscilar entre el 50 y el 70 por ciento del grosor relativo de la pieza. De esta forma, la pieza quedará desprovista de estrías.

6. Adición de radios adicionales a bordes y esquinas

El radio de los bordes y esquinas es otro factor que los diseñadores consideran en el diseño del molde de moldeo por inyección. El uso de bordes y esquinas afilados podría generar una acumulación de tensión en dichas uniones. Sin embargo, con la adición de amplios radios, los diseñadores eliminan la concentración de tensión. También permite que los materiales de resina fluyan mejor. Hacer esto también mejora la resistencia de las piezas y la facilidad de fabricación.

7. Socavados

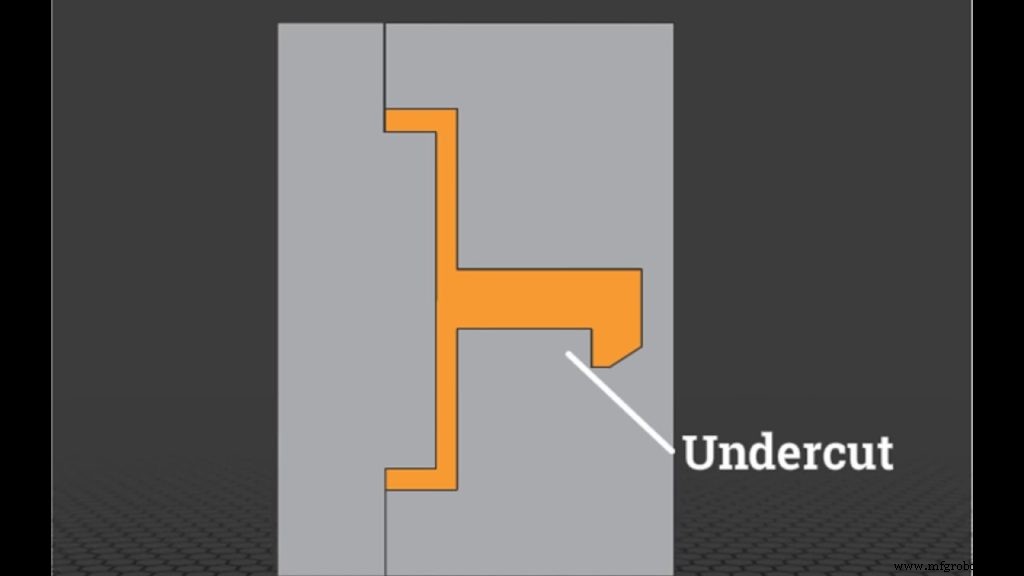

Las socavaduras son cavidades o proyecciones incluidas en el diseño del molde de inyección de varias piezas de plástico. Los diseñadores generalmente los incluyen en piezas destinadas a ensamblarse en un artilugio más grande. Sin embargo, estas cavidades o salientes tienden a dificultar la expulsión de las piezas de los moldes. Además, su adición aumenta el coste y la complejidad del diseño y la fabricación del molde de inyección. Por lo tanto, en partes donde parecen inevitables, una mejor opción es colocar las características de la parte en una dirección perpendicular a la línea dibujada.

Por qué debería permitir que RapidDirect maneje sus piezas de plástico DFM

Ya sea simple o compleja, cada pieza requiere el uso del diseño de moldeo por inyección para el proceso de fabricación. Con el diseño de piezas de plástico para características de fabricación, siempre puede encontrar formas de optimizar las etapas de producción de piezas. Sin embargo, un estudio DfM no es un trabajo para asignar a cualquier industria. Sería mejor que un equipo experimentado de moldeadores por inyección se encargue de esto para garantizar los mejores resultados.

Esta es la razón por la que necesita externalizar su trabajo de moldeo por inyección a nosotros en RapidDirect. Con un equipo dedicado de diseñadores, ingenieros de fabricación, maquinistas e ingenieros de herramientas, le brindamos las mejores sugerencias de diseño para la capacidad de fabricación para que su producción sea rentable y lo más fácil posible.

¿Puede realizar su diseño de moldeo por inyección para la fabricación y no tiene tiempo? ¿O ni siquiera tienes idea de cómo manejar el proceso? RapidDirect está aquí para ayudar.

Los beneficios del análisis DFM de piezas de plástico

Los beneficios del diseño de piezas de plástico para el análisis de fabricación son bastante numerosos, ya que afecta a varias etapas de la producción de piezas. Ejemplos de los beneficios incluyen:

1. Tiempo de entrega más rápido

Con el diseño de moldeo por inyección para la fabricación, el equipo de moldeadores por inyección propondrá sugerencias óptimas para mejorar el proceso de fabricación. Esto ayudará a que el proceso de fabricación sea bastante más fácil y rápido, mejorando así el tiempo de entrega del producto.

2. Tiempo de comercialización más rápido

Debido al rápido tiempo de entrega de los procesos de producción optimizados, los propietarios de productos pueden llevar sus productos al mercado en un período corto. Le dará a los productos del propietario una ventaja sobre sus competidores para productos destinados a un mercado altamente competitivo.

3. Reducción del Costo de Producción

No hay nada más agradable que las formas de reducir los costos de producción como cliente y aun así producir piezas de calidad. Esto es exactamente lo que ofrece el diseño de moldeo por inyección para el proceso de fabricación. Con este proceso de evaluación, puede encontrar formas de reducir los costos y al mismo tiempo fabricar piezas de calidad.

4. Mayor calidad de las piezas

Nadie quiere una pieza que no pueda cumplir con sus funciones. Con la pieza de plástico DfM, sin duda puede predecir la viabilidad de que la pieza funcione de manera óptima en su entorno.

5. Reduce el desperdicio

Si no se lleva a cabo el diseño de moldeo por inyección para los procesos de fabricación, podría generar una gran pérdida de tiempo y recursos. Esto se debe a que las piezas fabricadas podrían no cumplir la función prevista, lo que llevaría a la necesidad de repetir el proceso de fabricación. Con piezas de plástico diseñadas para la fabricación, estos escenarios se pueden prevenir fácilmente.

Conclusión

El proceso de producción de piezas no está completo sin el diseño de moldeo por inyección para los procesos de fabricación. Esto se debe a que este proceso DfM ayuda a optimizar el proceso de producción, ahorrando así material utilizado y tiempo invertido. Para obtener el mejor diseño de moldeo por inyección para los procesos de fabricación, ¡comuníquese con RapidDirect hoy mismo!

Material compuesto

- Por qué necesita el mantenimiento predictivo

- Por qué necesita contratar a un especialista para reparaciones de generadores

- Diseño para la fabricación de PCB

- Moldeo por inyección frente a impresión 3D:todo lo que necesita saber

- Buscando un diseño de producto profesional:todo lo que necesita saber

- Moldeo por inyección de plástico:tecnología para las necesidades actuales

- Brecha de habilidades:por qué necesita desarrollar una fuerza laboral multigeneracional

- ¿Qué tipo de máquina de moldeo por inyección necesita?

- 4 razones por las que necesita un centro de torneado CNC para la fabricación

- Consejos de diseño para moldeo por inyección

- ¿Por qué es importante el diseño para la fabricación?