Las baterías inteligentes incluyen detección de fuerza y presión

Desde dispositivos electrónicos hasta vehículos de alta eficiencia, la demanda de los consumidores continúa creciendo por tecnologías de baterías de carga rápida más compactas, livianas y con densidades de energía más altas. Al mismo tiempo, las baterías también deben ser seguras, incluso en eventos catastróficos. El ion de litio (Li-ion) se ha convertido en una tecnología de batería favorita entre ingenieros y diseñadores porque satisface muchas de estas demandas y es rentable. Sin embargo, a medida que los diseñadores de baterías continúan superando los límites de las capacidades de las baterías de iones de litio, muchos de estos requisitos pueden entrar en conflicto entre sí.

El acto de cargar y descargar una batería de Li-ion produce cambios en la temperatura, electroquímica y mecánica de sus componentes internos. Estas dinámicas también provocan cambios en la presión de interfaz dentro de la carcasa de la batería. Muchos familiarizados con el diseño de una batería de iones de litio dirán que estos cambios en la presión dan el efecto de una batería que "respira". Con el tiempo, esto puede afectar el rendimiento de la batería y, en casos extremos, puede provocar reacciones potencialmente peligrosas.

Recientemente, los diseñadores de baterías han comenzado a utilizar la tecnología de sensor de presión y fuerza piezorresistiva para analizar los efectos de cargar y descargar baterías de iones de litio en pruebas de ciclo de vida a largo plazo. Estos mismos tipos de sensores también se pueden integrar en el dispositivo real para ayudar a alertar a los usuarios finales sobre posibles fallas de la batería.

Una tecnología de un solo núcleo tiene dos funciones:pruebas de I+D y componentes integrados

Incluso entre superficies relativamente planas, se encuentra que la distribución de la presión de interfaz a menudo no es uniforme en regiones localizadas. Ya sea como parte de un sistema de mapeo de presión llave en mano o como un componente integrado en un producto final, los sensores piezorresistivos delgados y flexibles ofrecen a los ingenieros y diseñadores la capacidad de capturar cambios relativos en la fuerza y la presión.

Los sensores piezorresistivos consisten en un material semiconductor contenido entre dos piezas de poliéster delgado y flexible. Son elementos pasivos que actúan como resistencias sensibles a la fuerza en un circuito eléctrico. Cuando está descargado, el sensor tiene una alta resistencia (alrededor de 2 MΩ) que cae cuando está cargado. Si considera el inverso de la resistencia (conductancia), la respuesta de conductancia de los sensores táctiles es lineal en función de la fuerza dentro del rango de fuerza designado del sensor.

Como se muestra en la Figura 1, los sensores piezorresistivos se fabrican como sensores de fuerza de un solo punto y como sensores matriciales de múltiples puntos.

Sensores matriciales para mapeo de presión

Los sensores de matriz se utilizan comúnmente en aplicaciones de I+D para medir dinámicamente la distribución de la presión en dos superficies de contacto, un proceso conocido como mapeo de presión. Los sistemas de mapeo de presión consisten en sensores, electrónica de escaneo y software.

Cuando dos superficies entran en contacto con el sensor, la electrónica de exploración recoge la señal analógica del sensor y la convierte en una señal digital. El software muestra la actividad en tiempo real en el área de detección. Esto permite al usuario rastrear el centro de fuerza, ubicar regiones de presión máxima e identificar momentos exactos de cambios de presión en una grabación cuadro por cuadro.

Las características adicionales de los sensores de matriz incluyen:

-

Los sensores suelen tener alrededor de 2000 puntos de detección, pero algunos sensores se pueden diseñar con más de 16 000.

-

El espaciado del elemento de detección (paso) puede ser tan estrecho como 0,64 mm (0,025 pulg.).

-

Los sensores pueden medir rangos de presión de hasta 25 000 psi (172 MPa).

-

Opciones de sensor de alta temperatura de hasta 200 °C (400 °F).

-

Velocidades de escaneo disponibles hasta 20 000 Hz.

Sensores de punto único para aplicaciones de detección integradas

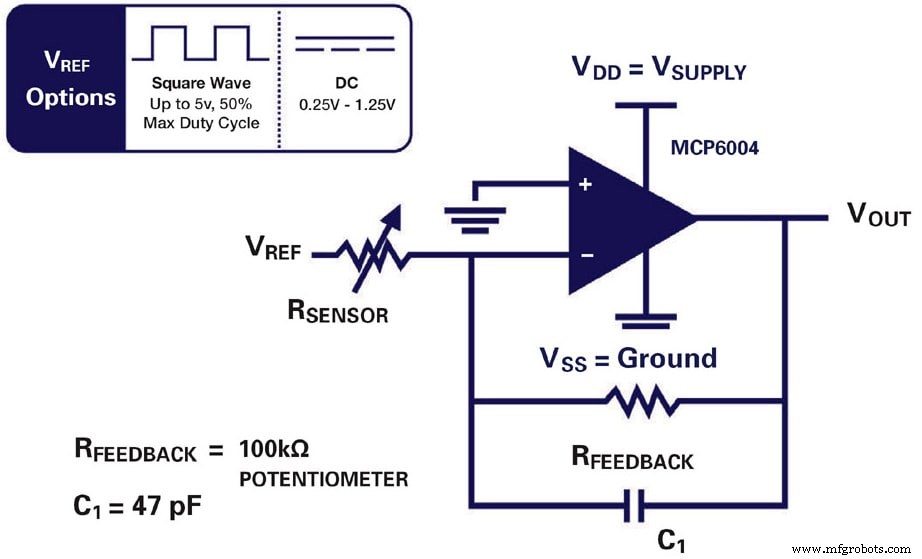

Los sensores de fuerza piezorresistivos de un solo punto miden la retroalimentación de fuerza en un área de detección única. Este tipo de sensor se presta bien a la integración dentro de un producto o dispositivo no solo porque es delgado y flexible, sino porque puede funcionar como un componente de un circuito de amplificador operacional o divisor de voltaje. Según la configuración, el rango de fuerza del sensor se puede ajustar cambiando el voltaje de accionamiento y la resistencia de la resistencia de retroalimentación. Esto permite al usuario tener control sobre parámetros como el rango de fuerza máxima y la resolución de medición dentro de ese rango.

Dado que los sensores piezorresistivos son componentes pasivos con respuesta de conductancia lineal y tienen un amplio rango dinámico de resistencia, los ingenieros que los integran pueden usar componentes electrónicos simples que no requieren mucho filtrado.

Un beneficio importante de esta linealidad es que los sensores piezorresistivos solo requieren una calibración simple. Es posible que las aplicaciones de detección de fuerza que usan celdas de carga o galgas extensométricas deban calibrarse de fábrica después de un uso repetido, mientras que los dispositivos con sensores piezorresistivos pueden tener su rutina de calibración integrada en el firmware del dispositivo para una recalibración sobre la marcha.

Debido a la flexibilidad de esta tecnología, junto con su capacidad para funcionar con componentes electrónicos de bajo consumo, los sensores de fuerza piezorresistivos han tenido éxito en la mejora de muchos tipos diferentes de dispositivos, sin agregar complejidad al diseño o dificultad para el usuario.

Un método novedoso para validar el estrés de la batería de iones de litio

Aunque los fabricantes de baterías dan prioridad a mantener constante la construcción de la pila de baterías durante la fabricación, muchos no validan la presión de la pila como parte de su procedimiento de calidad, ni cuantifican las tensiones internas en la batería mientras se carga o descarga.

Sin embargo, la investigación ha encontrado que las altas presiones de la pila pueden tener un fuerte efecto en el rendimiento de la celda a largo plazo, con niveles más altos de estrés que conducen a tasas más altas de desvanecimiento de la capacidad. Con el tiempo, las presiones internas significativas pueden provocar deformaciones plásticas y delaminación. La expansión y contracción mecánica de los cambios de temperatura hace que las capas de ánodo/cátodo se separen con el tiempo. Cuando esas capas se separan, la impedancia de la batería aumenta, reduciendo su capacidad. Por otro lado, mientras que las presiones internas más bajas pueden proporcionar un mejor rendimiento a largo plazo, puede haber demasiado movimiento debido a la expansión térmica dentro de la carcasa de la batería. Por lo tanto, los diseñadores de baterías deben encontrar un "punto ideal" para la presión de la carcasa que pueda mantenerse durante los ciclos de carga y descarga.

Un método para caracterizar el hinchamiento de la batería de iones de litio en la prueba del ciclo de carga/descarga es con un accesorio que incorpora una celda de carga para detectar el hinchamiento. Sin embargo, debido a que las celdas de carga solo pueden recopilar una retroalimentación de fuerza promedio en un ensamblaje de batería, y no información sobre la posición de la presión excesiva que ocurre en la batería misma, los diseñadores de baterías estarían perdiendo datos importantes.

Más recientemente, los diseñadores de baterías recurrieron a los sistemas de mapeo de presión para recopilar datos completos durante las pruebas de baterías de iones de litio. El conjunto delgado y flexible de elementos de detección puede envolver la batería para proporcionar una vista de 360° dentro de un accesorio de prueba. Estos sistemas se pueden utilizar para evaluar los perfiles de presión durante miles de ciclos de carga y descarga, que pueden durar varios meses.

La Figura 3 muestra un ejemplo de datos de caracterización de carga/descarga de un accesorio que incorpora un sistema de mapeo de presión piezorresistivo.

Perspectivas de I+D inician una función de seguridad de batería integrada

Recientemente, un equipo de ingenieros que diseñaba una nueva computadora portátil con una batería de iones de litio de alta eficiencia encontró una aplicación única inspirada en sus esfuerzos de investigación y desarrollo. Después de caracterizar el rendimiento de la batería con un accesorio similar al que se muestra en la Figura 3, el equipo tuvo la idea de integrar la misma tecnología de detección piezorresistiva en su computadora portátil para que sirviera como un método para monitorear el aumento anormal de la batería mientras está en uso.

Para comenzar, el equipo de diseño compró sensores de fuerza piezorresistivos de muestra, seleccionando específicamente una variedad de tinta sensible a la presión formulada para entornos operativos de alta temperatura y alta humedad. Debido a que los sensores piezorresistivos son tan delgados (solo 0,203 mm (0,008 pulg.)) y pueden funcionar con componentes electrónicos de bajo consumo, el equipo no tuvo que realizar ningún ajuste significativo en su diseño.

Para su prototipo, el equipo colocó dos sensores en cada extremo del compartimiento de la batería para detectar cambios localizados en la fuerza, como se muestra en la Figura 4. Con base en los datos de caracterización que el equipo adquirió durante el diseño de la batería, pudieron determinar un umbral de fuerza relativa que significa que la batería se acercaba a fallar. Luego desarrollaron una función que activaría una alerta en la pantalla del usuario antes de que la presión de la batería alcance un umbral crítico.

Contabilización de la desviación del sensor en la aplicación de medición relativa

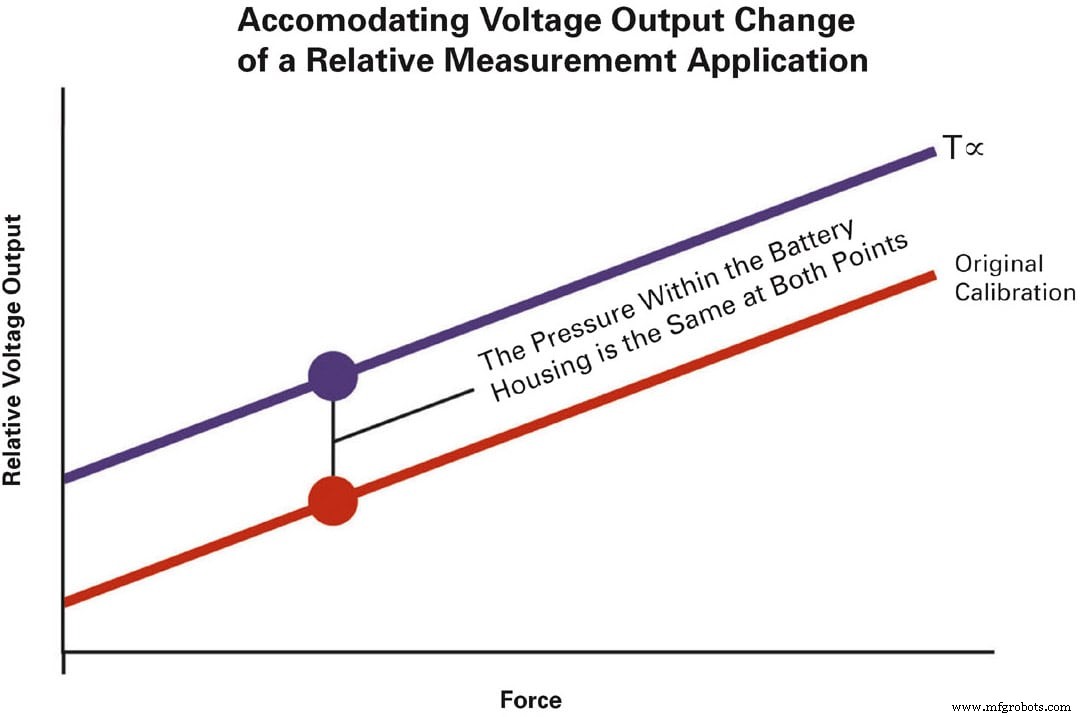

Debido a que la deriva del sensor hará que el voltaje de salida del sensor piezorresistivo cambie gradualmente con el tiempo, usar salidas de voltaje absoluto para determinar el aumento de la batería se convierte en un desafío. Sin embargo, esta aplicación de seguridad de la batería solo requería medir los cambios relativos en la fuerza, lo que no se ve afectado por la deriva ya que la pendiente de la curva de voltaje frente a fuerza permanece relativamente constante independientemente de cuánto haya cambiado la salida.

Cuando el sensor se alimenta con el circuito que se muestra en la Figura 2, nuestros sensores de fuerza piezorresistivos suelen tener una tasa de desviación de salida <5 %/tiempo logarítmico. Por lo tanto, para aplicaciones de medición relativas, el ingeniero de diseño debe buscar la salida de voltaje diferencial como función de la fuerza (la pendiente de la curva V frente a F) como se muestra en la Figura 5.

Por otro lado, para una aplicación que requiera medir una medida absoluta de fuerza para producir algún tipo de acción (p. ej., un actuador presionando el sensor exactamente a 5 libras provocaría una respuesta "X", mientras que 10 libras produciría una respuesta "Y" respuesta), entonces el ingeniero tendría que seguir un procedimiento de calibración diferente.

Las herramientas de medición y los componentes integrados lo ayudan a comprender el alcance completo de sus decisiones de diseño de baterías

Satisfacer las demandas de los consumidores manteniendo un diseño seguro y repetible es un equilibrio difícil para los diseñadores de baterías. El aumento de temperatura durante la carga provoca litiación, lo que conduce a la formación de gases. Las presiones internas de los gases adicionales en la batería pueden provocar fallas en la carcasa o el separador. Esto puede conducir a reacciones térmicas descontroladas en casos extremos.

La tecnología de detección piezorresistiva ultradelgada, ya sea como herramienta de prueba y medición en el proceso de diseño o como componente integrado en el producto final, ayuda a medir e identificar regiones de presión excesiva que pueden indicar complicaciones o fallas potenciales de la batería. Esto, a su vez, ayuda a los diseñadores de baterías a desarrollar tecnologías energéticas avanzadas para alimentar nuestras vidas de manera segura.

Este artículo fue escrito por Edward Haidar, ingeniero de aplicaciones y gerente de productos de detección integrados, Tekscan, Inc. (South Boston, MA). Para obtener más información, comuníquese con el Sr. Haidar en Esta dirección de correo electrónico está protegida contra spambots. Necesita habilitar JavaScript para verlo., o visite aquí .

Sensor

- Funcionamiento del sensor virtual y sus aplicaciones

- Sensor de presión arterial:funcionamiento y sus aplicaciones

- Funcionamiento del sensor de ocupación y sus aplicaciones

- Funcionamiento del sensor de puerta y sus aplicaciones

- Cómo los contratos inteligentes aceleran la detección y el cumplimiento de la demanda

- Mesa redonda ejecutiva:Detección e IIoT

- Este guante Touchy-Feely detecta y mapea estímulos táctiles

- Las herramientas quirúrgicas con sensores inteligentes pueden mejorar la cirugía y la terapia cardíacas

- Implantes de rodilla inteligentes y autoamplificados

- Sensor de temperatura y flujo de laboratorio en chip

- Sensores inteligentes:ventajas y desventajas para la maquinaria industrial