IIoT, Industry 4.0 y Fork Truck Free:Parte 2

Seguridad en la conducción

Las plantas de fabricación que operan bajo los principios de Industria 4.0, IIoT y FTF presentan una oportunidad para mejoras de seguridad dramáticas si se manejan correctamente.

La reconfiguración de las áreas de producción con poca antelación, que implica cambios rápidos de herramientas e incluso el movimiento físico de los equipos, puede plantear una serie de desafíos de seguridad. Cada nueva configuración de producción implica una evaluación de riesgo y seguridad separada. Se puede instalar una variedad de dispositivos en equipos capaces de detectar e informar el comportamiento del operador que puede representar un riesgo para la seguridad.

Este equipo puede adoptar varias formas; Entre las más comunes se encuentran las cámaras inteligentes que recopilan imágenes digitales o metraje y las pasan a un punto de control central, destacando automáticamente cualquier comportamiento anormal, como la entrada a un área restringida, dicen Ed Brown y Ryan Brown. (Lea también la parte 1)

Muchos diseñadores de sistemas también optan por equipar sus máquinas con dispositivos de detección de seguridad que pueden detectar de inmediato si un operador humano se ha trasladado a un área insegura o se ha colocado demasiado cerca de una parte de la planta en particular.

La respuesta predeterminada suele ser apagar la máquina o, en el caso de un robot colaborativo, reducir la velocidad a una velocidad segura, lo que permite que el individuo tenga tiempo para alejarse del peligro. En el caso de los carros, estos cálculos están integrados en el diseño para garantizar que no ocurra un carro fuera de control.

Dado que la principal causa de lesiones en el piso de una planta de fabricación es una carretilla elevadora, reducir o eliminar esta maquinaria puede resultar la solución más eficaz para las métricas de mejora de la seguridad. Incorporar el desempeño humano y la seguridad a la mezcla puede ampliar la conciencia de la situación más allá del conocimiento de los activos y equipos y la ubicación geográfica y el conjunto de habilidades de una persona. Industria 4.0 combinada con FTF permite a los tomadores de decisiones operativas ejecutar comportamientos de seguridad óptimos.

Si bien las carretillas elevadoras han sido la maquinaria que más daño ha causado en el piso de una planta de fabricación, las nuevas métricas de IIoT ahora superponen datos fisiológicos y biomecánicos con datos del lugar de trabajo (horas trabajadas, tareas realizadas, registros de bienestar, etc.) y ejecutan análisis avanzados que incorporan aprendizaje automático. y permitir que los supervisores de piso reconozcan cuando los trabajadores de piso están llegando a un punto de daño físico o mental.

El manejo automatizado de materiales demuestra la mejor integración de la industria 4.0, IIoT y FTF

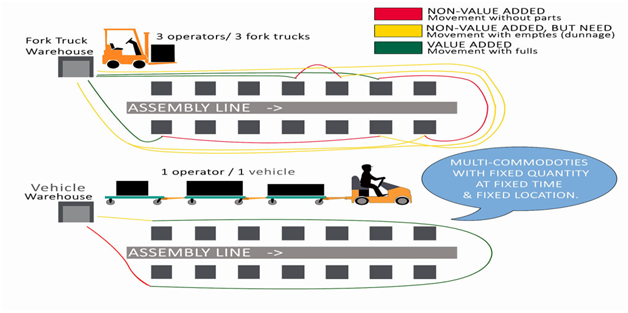

El manejo automatizado de materiales en el entorno FTF crea un flujo de trabajo de materiales más eficiente que supera las expectativas con un mínimo de gastos generales. Los vehículos autónomos tiran de una serie de carros conectados aumentando el rendimiento al automatizar la recogida, la entrega y el transporte, ejecutando la ubicación, el cross-docking, el reabastecimiento y todas las demás entregas de punto a punto.

Los carros y remolcadores industriales no tienen infraestructura, son adaptables y escalables a los cambios operativos, estacionales y de producción y al reacondicionamiento. La seguridad no se ve comprometida porque los vehículos y carros se manejan de manera segura alrededor de obstáculos y junto a los trabajadores.

FTF es particularmente útil como una solución de cumplimiento total que combina las fortalezas de humanos y robots con inteligencia IIoT en tiempo real. Al automatizar las operaciones de recolección de piezas, recolección de carros y recolección de cajas, los carros Topper de fuerza industrial entregan bolsas, cajas y paletas de manera autónoma.

Fork Truck Free e IIoT supera los objetivos de rendimiento

Los vehículos guiados pueden ser programados fácilmente por el personal de la planta de fabricación para que funcionen exactamente según lo capacitado cada vez, con una operación de tres turnos las 24 horas del día, los 7 días de la semana. Topper Industrial tiene una serie de carros detrás de los AGV (vehículos guiados automatizados) que eliminan el costoso tiempo de inactividad y aumentan la productividad del rendimiento. Todo parte de las iniciativas FTF (Fork Truck Free) y la integración con las metodologías IIoT, tanto AGV como la consistencia del carro es fundamental para cumplir y superar los objetivos de rendimiento.

IIoT y FTF se tratan de máquinas inteligentes y manipulación de materiales más inteligente. Los proveedores de la industria están invirtiendo en tecnologías equipadas con sensores que capturan datos y les permiten monitorear el flujo de material en tiempo real. Dado que la mayoría de los vehículos guiados automatizados ahora están conectados a Internet, los sensores ricos en datos que recopilan datos predictivos, los vehículos autónomos son una extensión de las iniciativas de Industria 4.0, IIoT, FTF y lean.

IIoT, FTF y flujos de material

Los productos personalizados individualmente personalizados o fabricados en masa requieren que se administren más elementos, así como flujos de material más reducidos. Estos factores aumentan exponencialmente la complejidad de la logística. Casi la mitad de las interrupciones en la fabricación se deben a problemas con los materiales:piezas incorrectas o defectuosas, piezas faltantes o falta de disponibilidad de piezas durante la producción.

Las fábricas de última generación se están preparando para el aumento de la complejidad logística, que es evidente debido a un auge en la automatización de almacenes y los sistemas de gestión de almacenes (WMS).

Estas empresas saben que los métodos antiguos no se aplicarán en el nuevo entorno y que los carros madre / hija están mejor equipados para manejar entregas frecuentes y en cantidades más pequeñas.

Más precisión y eficiencia en la recepción, impulsa el impacto de la eficiencia del flujo de materiales de los proveedores; esto mejora el uso de mensajes ASN (avisos de barco avanzados). Ya sea en una planta o en una celda de fabricación, los trabajos de línea deben saber qué artículo está llegando y las unidades de envío correspondientes.

El traslado de materiales a la fabricación requiere flexibilidad, eficiencia y velocidad. El mayor número de SKU hace que el enfoque tradicional de "selecciones del instalador" sea imposible o al menos ineficiente. El ensamblaje avanza hacia la recolección al 100%. El picking en el supermercado puede ser un paso en el camino, pero el mayor uso de la automatización del almacén y la cantidad de SKU está empujando hacia el picking desde el almacén hasta la fabricación. El picking para la fabricación tiene claras ventajas en cuanto a velocidad, calidad y eficiencia.

Todas las predicciones y análisis esperan una transición rápida hacia la visión de IIoT. El 25% de la industria manufacturera cree que se lograrán ahorros de costos superiores al 30%.

La intralogística 4.0 y el uso gratuito de carretillas elevadoras combinaron un cambio de paradigma real con escasez de mano de obra

La escasez de mano de obra acelera aún más la tendencia que impulsa la transición a Intralogistics 4.0 y FTF. Según la Oficina del Censo de EE. UU., 60 millones de "Baby Boomers" saldrán de la fuerza laboral para 2025, mientras que solo 40 millones de nuevos trabajadores ingresarán al mercado laboral. El costo de encontrar, capacitar y retener mano de obra cada vez más escasa está a punto de alcanzar un punto de inflexión.

Dado que la mano de obra es una parte sustancial de los presupuestos operativos, el aumento de los costos laborales tiene un impacto significativo en los márgenes. Las brechas de habilidades en la fuerza laboral incluyen habilidades para resolver problemas, experiencia en respuesta situacional, razonamiento abstracto e incluso ética laboral básica. Y no hay indicios de que estas tendencias vayan a revertirse.

Este cambio de paradigma en la intralogística, la automatización, la integración, la gestión y la optimización del flujo logístico de bienes materiales con el flujo de información dentro de las paredes de un centro de cumplimiento, centro de distribución (DC) o almacén representa la tremenda oportunidad para que las empresas aprovechen los potenciales .

Es posible mejorar la eficiencia, la transparencia y la productividad en la cadena de suministro mediante la interconexión inteligente de los elementos del sistema logístico, el registro de grandes cantidades de datos, el aprendizaje de los resultados condicionales y la adaptación de los comportamientos del sistema.

Para 2025, la industria de la intralogística debe ser capaz de soportar un conjunto muy diverso de canales de pedido y distribución de acuerdo con los productos y métodos de entrega personalizados en masa. Los clientes esperan entregas de productos personalizados en cualquier lugar y en cualquier momento, lo que impone fuertes demandas a los CD para un rendimiento más rápido. El enfoque basado en datos de la Industria 4.0, cuando se combina con FTF, desempeñará un papel integral.

Los autores del blog son Ed Brown y Ryan Brown

Perfiles de autor

La base de ingeniería de la migración de un flujo de material de carretilla elevadora a las eficiencias operativas sin carretilla elevadora está representada por el fundador de Topper Industrial, Ed Brown, y su hijo Ryan Brown, presidente de la revolución FTF de carros industriales con sede en Wisconsin.

Ed Brown es considerado el padre del movimiento North American Fork Truck Free (FTF). En 1994, Brown abrió las operaciones de Topper Industrial, un fabricante líder de diversos equipos de manipulación de materiales en Sturtevant, Wisconsin.

La empresa demuestra ser muy innovadora en la búsqueda de soluciones a las necesidades de un entorno de trabajo industrial en constante cambio. Brown es un inventor de muchas soluciones de transportadores y carros industriales. Posee varias patentes a lo largo de sus años al frente de Topper.

La mayoría de las patentes se refieren a la ergonomía y la seguridad principalmente en el sector de la manipulación de materiales. Estos productos patentados son extensos e incluyen avances mecánicos en la barra de remolque, el sistema de acoplamiento y el asa del carro de Topper. Brown también tiene una patente sobre carros basculantes y muchos otros productos Topper tienen patente pendiente.

Tecnología de Internet de las cosas

- Hiperconvergencia y cálculo en el borde:Parte 3

- Hiperconvergencia y almacenamiento secundario:Parte 2

- La digitalización y la industria de alimentos y bebidas

- IoT y su comprensión de los datos

- Tendencias de IIoT y desafíos a seguir

- La visión artificial es clave para la industria 4.0 y la IoT

- Industria 4.0 para 'revolucionar' el uso de sensores e interruptores de seguridad, según informe

- La integración de 5G en los sistemas IIoT acelera la adopción de la Industria 4.0

- Ventajas y desventajas de Industria 4.0

- Sistemas SCADA e industria 4.0

- Industria 4.0 e Hidráulica