Un proceso de mecanizado de accesorios

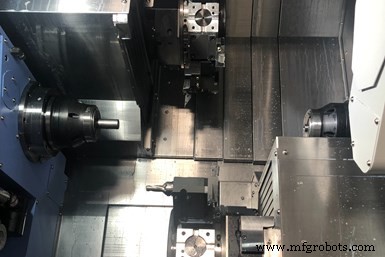

Los dos tornos de doble husillo/torreta doble de Diversified Fittings son las máquinas más productivas del taller y ofrecen la mayor utilización del husillo.

Algunas tiendas tienen nombres que describen con mucha precisión de qué se tratan. Perry, Ohio's Diversified Fittings es uno.

Craig Cogar, que pasó toda su carrera en la industria hidráulica, comenzó Diversified Fittings en 1997. El taller se especializa en el mecanizado de accesorios y adaptadores hidráulicos complejos de todo tipo, centrándose en lotes modestos que van hasta 8000 piezas. Uno de los primeros en adoptar la tecnología CNC, casi la mitad de las 15 piezas del equipo de mecanizado de producción del taller son tornos chucker. Pero, con estos, normalmente tiene que ejecutar trabajos en dos máquinas que realizan operaciones. 10 y op. 20 trabajo. Esto no solo requiere varias máquinas y configuraciones para completar una pieza, sino que también requiere varios operadores para cargar y descargar piezas, y significa que hay trabajo en proceso en varios lugares del taller en espera de operaciones secundarias.

Dirigida por el presidente de la compañía, Craig Cogar, la tienda se especializa en accesorios y adaptadores hidráulicos hechos principalmente de acero con acabado en frío, acero inoxidable y latón.

A lo largo de los años, Diversified Fittings ha mitigado parte de esto utilizando tornos alimentados con barra, incluido un tipo suizo y tornos con automatización integral estilo pórtico. El taller también cuenta con una unidad robótica de carga y manejo de piezas que puede atender uno de sus mandriles CNC, aunque cuando los tamaños de lote son bajos y los tiempos de ciclo rápidos, el proceso general puede ser más rápido si un operador carga la máquina.

Durante años, Cogar había estado observando equipos alimentados por barra, de doble husillo/doble torreta, y se dio cuenta de su potencial para proporcionar largos períodos de producción en gran medida desatendida. Admite que el precio de estas máquinas en comparación con un centro de torneado estándar (igual a múltiples centros de torneado estándar) fue inicialmente el punto de fricción.

Sin embargo, a fines de 2020, Cogar compró la primera máquina de doble husillo/torreta doble del taller y solo unos meses después (después de ver sus ventajas) agregó la segunda. No solo se han convertido en las máquinas más productivas del taller, sino que también han reducido los tiempos de ciclo para algunos trabajos entre un 30 y un 50 %, lo que reduce los costos generales y requiere mucha menos supervisión del operador.

De hecho, su alta producción y tiempo de actividad del husillo se verifica mediante un sistema de monitoreo de máquinas basado en la nube que el taller ha agregado a todas sus máquinas CNC que identifica y rastrea el momento en que una máquina está cortando y ganando dinero y cuando, en cambio, está sentado inactivo. Y esto se hace con relativa facilidad al monitorear el consumo de corriente del husillo.

Adiciones de accesorios

A diferencia de los fabricantes de accesorios de alto volumen, Diversified Fittings es un taller de trabajo de 12 personas que se enfoca en tamaños de lotes más pequeños para piezas comúnmente producidas con acero acabado en frío, acero inoxidable y latón. Las dos máquinas de dos husillos/torretas gemelas que agregó el taller eran modelos Doosan Puma TT1800SY, adquiridos a través de Ellison Technologies Ohio. Cogar ha trabajado con Matt Bujoll, presidente de Ellison Technologies Ohio, durante varios años. Al conocer tan bien a Cogar y Diversified Fittings, Bujoll sabía que estas máquinas tendrían un gran impacto en la eficiencia y el resultado final del taller. A pesar del costo, sabía que el retorno de la inversión llegaría rápidamente.

Cada máquina de doble husillo/torreta doble tiene sistemas de pinzas de cambio rápido para ayudar a acelerar las configuraciones.

Cada una de estas máquinas cuenta con husillos principales y secundarios de 30 hp y 5000 rpm, así como motores de torreta de 7,5 hp y 5000 rpm. La capacidad de material en barra de 2,6 pulgadas se alinea con la mayoría de los tamaños de piezas que produce el taller. Diversified Fittings optó por equipar estas máquinas con alimentadores de barras LNS Alpha SL65 S de 4 pies, con la sensación de que las barras más cortas son más fáciles de manejar y ejercen menos presión sobre los ejes principales que las barras más largas.

Además, cada una de las dos torretas de la máquina tiene 12 estaciones de herramientas. Esto permite que el taller deje una variedad de herramientas cargadas en la máquina para adaptarse a diferentes trabajos/familias de piezas para acelerar los cambios o mantener herramientas redundantes para trabajos de larga duración para que la producción no tenga que detenerse para reemplazar las herramientas manualmente debido a usar.

El tiempo de configuración se reduce aún más porque cada máquina utiliza pinzas de cambio rápido de Royal Products. Con estos, el rango de agarre del material en barra es de 0,0625 pulgadas (Cogar dice que a menudo puede colocar tres barras hexagonales de diferentes tamaños en un tamaño de boquilla dado) y se dice que los cambios de boquilla tardan solo 10 segundos.

Cada máquina ofrece dos formas de retirar las piezas completas. Uno es un recogedor de piezas en la parte delantera de la máquina, pero el taller solo lo usa para recolectar restos de barras. En cambio, las piezas terminadas salen por el costado de la máquina a través de un transportador, que es una característica estándar de la máquina.

El taller eligió un alimentador de barras de 4 pies para un manejo más fácil del material en barra y menos tensión en el eje principal de las máquinas en comparación con el material más largo.

En términos de programación de este nuevo tipo de máquina, Cogar dice que el taller se benefició al tener SolidWorks para crear sus modelos CAD y SolidCAM para la programación de máquinas fuera de línea. Entre otras ventajas, dice que SolidCAM minimiza el riesgo de error humano, como ingresar manualmente un valor X negativo cuando debería ser un valor X positivo para una torreta determinada.

Diversified Fittings también se benefició al contar con ingenieros de aplicaciones de Ellison Technologies Ohio que capacitaron al personal en la máquina y programaron algunos trabajos iniciales. El taller también ha traído a los ingenieros de la compañía para revisar los programas de piezas existentes para trabajos de larga duración con el fin de identificar formas de reducir aún más los tiempos de ciclo. Recortar 10 o 20 segundos en la producción de piezas para un tamaño de lote grande puede marcar una gran diferencia, señala Cogar.

Supervisar también

Las máquinas de doble husillo/torreta doble se introdujeron para acelerar la producción. Ver estas máquinas en funcionamiento, como lo hice recientemente, aparentemente muestra esto, pero la tecnología básica de monitoreo de máquinas lo mide y lo prueba.

La tecnología de monitoreo de máquinas permite que Diversified Fittings compare producción diaria a la producción esperada (como se muestra aquí), así como un seguimiento del tiempo de actividad de la máquina individual.

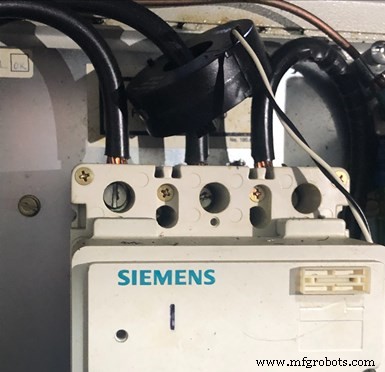

En 2018, el taller comenzó a instalar tecnología de monitoreo de máquinas de Machine Tracking para rastrear el tiempo de corte del husillo para todos los equipos CNC del taller. Esta tecnología utiliza lo que Machine Tracking llama sensores de utilización de la máquina (MUT) que se instalan alrededor de una pata de alimentación dentro del gabinete eléctrico de una máquina. Estos sensores determinan si el husillo de una máquina consume corriente (lo que significa que el husillo está cortando) o no (lo que significa que el husillo está inactivo). Esos datos se transmiten a la nube, se procesan y se ponen a disposición de la tienda en paneles de monitoreo de máquinas a los que se puede acceder a través de varios dispositivos, como computadoras, teléfonos inteligentes y tabletas.

Inicialmente, esto le dio al taller una línea de base en cuanto al tiempo de producción real (por ejemplo, el tiempo de corte) que cada máquina estaba logrando cada día. A continuación, el taller pudo determinar los mejores pasos a seguir para aumentar el tiempo de actividad de cada máquina. Cogar dice que apunta a alcanzar las 90 horas diarias de tiempo de corte de la máquina. Para la mayoría de los trabajos, las máquinas de dos husillos/torretas gemelas logran un tiempo de actividad del 95 %, señala. Pero el sistema de monitoreo de la máquina también ayuda a identificar anomalías en la producción. Por ejemplo, si una configuración que se espera que tome una hora toma tres horas, el taller puede investigar qué pudo haber causado este problema para que no se repita.

Los sensores dentro del panel de control se usan para leer corriente eléctrica para determinar si el husillo de una máquina consume corriente (lo que significa que el husillo está cortando) o no (lo que significa que el husillo está inactivo).

Crédito de la foto:seguimiento de máquinas

Diversified Fittings también se encuentra en las primeras etapas de la implementación de la tecnología que se utilizará en sus siete mandriles CNC que muestran en monitores grandes en el taller el tiempo restante en el ciclo actual en cada una de esas máquinas. Esta tecnología utiliza códigos en el programa de mecanizado que envía una salida cuando el husillo arranca y se detiene. De esa forma, los operadores pueden ver de un vistazo desde cualquier parte del taller cuando una pieza está a punto de completarse en una máquina y lista para descargar. El objetivo es minimizar la cantidad de tiempo que un chucker espera a que un operador descargue la pieza completa y cargue el material para el siguiente ciclo. Además, debido a que la mayoría de los que trabajan en el taller pueden operar varios tipos de equipos, un operador puede cubrir a otro que esté lejos de la máquina por cualquier motivo después de notar que la pantalla muestra que la máquina está inactiva.

Una tienda dentro de una tienda

Hace algunos años, a Diversified Fittings se le reventó una manguera hidráulica en una de sus máquinas herramienta. Alguien en el taller tuvo que conducir aproximadamente 40 millas hacia el oeste hasta Cleveland para encontrar una manguera de reemplazo de $30 para volver a poner en línea un equipo de producción de $100,000 y ganar dinero. El taller también notó que las empresas cercanas (por ejemplo, granjas con equipos costosos, como cosechadoras) enfrentaban problemas similares cuando necesitaban esos consumibles para realizar reparaciones rápidas. Por lo tanto, Diversified Fittings abrió su negocio sin cita previa Hose Shack, que ofrece principalmente correas y mangueras industriales de Gates, así como un inventario almacenado de más de 10 000 accesorios y adaptadores.

Equipo industrial

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas

- Job Shop recorta el tiempo de procesamiento en un 60 %

- Encendido de un centro de mecanizado

- El centro de torneado proporciona un proceso de mecanizado rígido

- Un proceso de cinco ejes, 10 elementos de automatización

- Comprender el proceso de mecanizado no tradicional

- Pasos implicados en el proceso de mecanizado

- Comprender el proceso de mecanizado y la máquina herramienta

- Comprender el proceso de mecanizado convencional

- Equipo de taller mecánico

- Selección de un taller mecánico