Por qué un centro de mecanizado CNC de varios husillos tiene sentido para MetalQuest

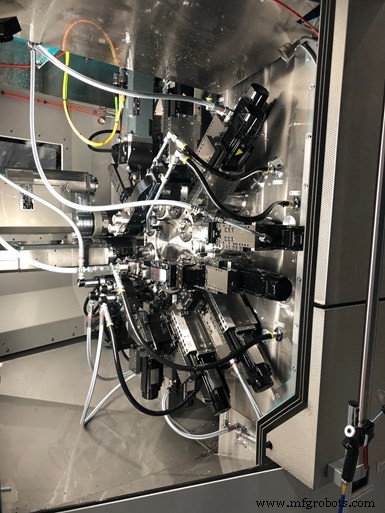

Desde su apertura en 1996, MetalQuest se ha centrado en adopción de tecnología multitarea. Su última incorporación es este multi de ocho husillos que actualmente ejecuta una familia de cinco partes.

Cuando Scott Harms inició su negocio de mecanizado por contrato MetalQuest en 1996, el presidente de la empresa lo configuró para que fuera diferente de los demás. La primera máquina de la empresa de Hebron, Nebraska, fue un torno CNC de tres ejes con herramientas motorizadas. El objetivo era hacer que la multitarea fuera su nicho, mecanizar piezas completas en lugar de pasarlas por un torno y una fresadora como solían hacer otros talleres en ese momento. Hoy en día, todas sus máquinas herramienta, menos una en su cuarto de herramientas, tienen alguna combinación de subhusillo y herramientas motorizadas. La empresa también tiene 13 robots FANUC en sus instalaciones de ahora 51,000 pies cuadrados, comprándolos directamente de FANUC e integrándolos ella misma.

MetalQuest se enfoca en trabajo de volumen medio a alto para una variedad de industrias, utilizando un sistema integral de gestión de taller interno desarrollado por el vicepresidente y director de operaciones de la compañía, Scott Volk, que realiza un seguimiento de todas las métricas operativas. Un trabajo que ha estado ejecutando desde principios de la década de 2000 es una familia de cinco partes que tienen geometrías cilíndricas similares con características hexagonales y bruñidas. El taller originalmente ejecutó esas piezas en tres centros de torneado del eje Y con herramientas motorizadas, pero este trabajo fue solo marginalmente rentable con ese equipo. Además, el taller usó anteriormente material hexagonal (acero 12L14) para este trabajo porque las piezas tenían una característica hexagonal y había menos material total para eliminar, en comparación con el material de barra redonda tradicional. Sin embargo, el material hexagonal tendía a doblarse, por lo que el taller cambió a material de barra redonda. Esto prolongó aún más los tiempos de ciclo debido al material adicional que era necesario mecanizar.

Sin embargo, Harms no quería deshacerse de este trabajo porque la aplicación no era para el mercado del petróleo y el gas, un mercado en el que sintió que el taller se había centrado demasiado. En cambio, tenía más sentido encontrar una manera más productiva de mecanizar esta familia particular de piezas para permanecer más diversificado en términos de las industrias a las que prestaba servicios.

Los tiempos de ciclo se han reducido de casi dos minutos en los centros de torneado del eje Y a 15 segundos en la máquina multihusillo.

La respuesta vino en forma de una máquina multihusillo Index MS40-8 de ocho husillos, la primera multihusillo del taller. "Dado nuestro enfoque desde el primer día en la adopción de equipos, tecnología y procesos que otros talleres no tienen, este tipo de máquina multitarea fue el siguiente paso lógico para nuestro taller", dice Harms.

“La decisión de comprar este multihusillo se redujo a satisfacer tres necesidades”, agrega Volk. “Queríamos piezas más rentables, queríamos diversificarnos del petróleo y el gas, y queríamos agregar tecnología que nos diferencie aún más de otros talleres. Esta máquina marca todas esas casillas”. (Vea el video del día de la mudanza de la máquina en gbm.media/movein).

El corazón de esta máquina es su tambor de husillo compacto que, según Index, utiliza un acoplamiento Hirth de tres piezas para permitir un mecanizado de precisión en cada posición. Los husillos del tambor están refrigerados por líquido y ofrecen un control de velocidad infinitamente variable. La máquina de MetalQuest también estaba equipada con dos cabezales sincrónicos giratorios (husillos de recogida) para operaciones de trabajo posterior.

Una estación de inspección de piezas con varios instrumentos de medición, cerca de la máquina multihusillo se agregó un indicador de rugosidad de la superficie, así como una computadora para acceder al sistema de gestión de taller propiedad de MetalQuest.

“Dependiendo de la pieza, el trabajo posterior puede ser una limitación de la plataforma de la máquina multihusillo”, explica Harms. “Si solo tiene un husillo de trabajo inverso y la pieza requiere una buena cantidad de trabajo inverso, entonces ese proceso de trabajo inverso más largo dicta el tiempo del ciclo de la pieza. Especificamos el segundo husillo para asegurarnos de que las largas operaciones de trabajo posterior no fueran un cuello de botella para las piezas futuras que probablemente encontraremos en esta máquina más allá de la familia actual de cinco”.

Para esta familia de piezas, el multihusillo mecaniza 30 000 piezas al mes/450 000 piezas al año. Harms dice que esto representa aproximadamente el 45% de la capacidad de esta máquina. Los tiempos de ciclo se han reducido de casi dos minutos a 15 segundos, en comparación con los centros de torneado del eje Y. Además, cambiar este trabajo al nuevo multihusillo abrió la capacidad en esos otros tres centros de torneado para ejecutar diferentes trabajos.

El cambio a una nueva pieza de la familia es rápido porque el taller utiliza el mismo diámetro de barras de acero para todas las piezas, lo que elimina la necesidad de cambiar las pinzas del alimentador de barras. Un cambio de algunos cortadores podría ser todo lo que se necesita.

Presetter dedicado

El primer día de producción de la máquina multihusillo fue el 15 de enero (estaba visitando el taller ese día). MetalQuest también compró un precalibrador de herramientas Zoller Hyperion (su tercer precalibrador) específicamente para usar con el multihusillo. Este precalibrador tiene bloques de herramientas instalados en una mesa de indexación, lo que permite que las herramientas se instalen en la misma orientación que tendrían en la máquina. También ofrece medición automatizada de herramientas y tiene movimiento en el eje Y para permitir ajustes de altura central de barras de mandrinar, por ejemplo.

Este preestablecedor se compró específicamente para usarlo con el máquina de varios husillos. Su mesa incluye estaciones que permiten orientar las herramientas como lo harían dentro de la máquina.

El taller también está haciendo de este preajustador, específicamente sus capacidades de software Pilot, una parte más integral de sus procesos de gestión del taller. Volk dice que el software "llena los vacíos de lo que ERP no hace". Está migrando las hojas de configuración de trabajos de su completo sistema de gestión de taller desarrollado internamente al software Zoller, al que se puede acceder sin conexión en una PC. Él cree que esto tiene sentido porque cree que el preajuste de la herramienta es fundamental para garantizar la precisión del mecanizado.

Beneficios de un entorno virtual

Sin embargo, desde mi visita, MetalQuest ha obtenido un nuevo trabajo muy significativo para el eje múltiple que utiliza simultáneamente 59 de los 62 ejes disponibles de la máquina. Harms lo llama una "configuración loca", pero el software de virtualización de la máquina virtual de Index fue clave para lograrlo.

Él dice que Virtual Machine es una plataforma de software que ofrece Index que es un clon digital de la máquina específica, tanto que está vinculado al número de serie real de la máquina. El software permite al taller "ejecutar y configurar" la máquina fuera de línea de forma segura.

“Usted configura todo el entorno de software de la misma manera que lo haría con la máquina real”, explica. “Cada portaherramientas que ofrece Index tiene un archivo .stl disponible y podemos montarlos en las ubicaciones exactas en las que lo haríamos en la máquina real. A partir de ahí, construimos nuestra lista de herramientas de corte, escribimos el código, establecemos los parámetros aplicables de la máquina herramienta y luego observamos cómo la máquina corta virtualmente la pieza exactamente como lo haría la máquina real”.

Harms dice que esto ayuda al taller a verificar que no habrá colisiones, e incluso es posible medir virtualmente las piezas a medida que se mecanizan virtualmente. Esto se hace fuera de línea para no interrumpir la producción.

“Debido a la complejidad de esta nueva pieza, dedicamos aproximadamente dos semanas a programar y configurar la máquina en Virtual Machine mientras la máquina real todavía ejecutaba un trabajo diferente”, explica Harms. "Cuando desconectamos la máquina para configurarla para el nuevo trabajo, teníamos todos los portaherramientas organizados y listos para instalar, así como un código de mecanizado completamente probado para que pudiéramos cambiar rápidamente".

¿Tienes un robot que lanza caramelos?

La operación de MetalQuest cuenta con una instalación altamente automatizada de 51,000 pies cuadrados con 13 robots FANUC. Compra sus robots directamente a FANUC y realiza toda la integración por sí mismo. De hecho, la tienda tiene cuatro robots que lanzan caramelos. Más específicamente, cuatro que se pueden adaptar para realizar dicho lanzamiento de caramelos cuando no se atienden máquinas herramienta en el taller.

MetalQuest integró la función de lanzamiento de dulces en esos robots para poder llevarlos a ferias laborales locales o presentarlos en sus propias jornadas de puertas abiertas. (Elige cuál de los cuatro usar en función de sus respectivas cargas de trabajo de producción).

Estas unidades compactas permiten a la empresa demostrar e iniciar una conversación sobre cómo las empresas de mecanizado y fabricación actuales son operaciones altamente técnicas. Los usuarios eligen entre dos opciones de dulces (chocolates Nerds o Hershey) usando botones en una tira de control. El robot utiliza su capacidad de visión para encontrar un caramelo seleccionado, recogerlo con una pinza de vacío y luego arrojarlo a alguien o a un contenedor como se muestra a continuación. “Como puede imaginar, esto nos ayuda a destacar entre la multitud en ferias de empleo y eventos similares”, dice Scott Volk.

Equipo industrial

- ¿Por qué los enrutadores CNC de 5 ejes son indispensables para su negocio?

- Características del centro de mecanizado vertical para mejorar la productividad

- Por qué el enrutador CNC ATC es necesario para su negocio

- Centro de mecanizado CNC, mecanizado de grabado y máquina de grabado y fresado CNC discutidos

- ¿Por qué debería elegir el mecanizado CNC para la creación rápida de prototipos?

- ¿Por qué el mecanizado CNC de 5 ejes es perfecto para su negocio?

- ¿Por qué hacer negocios con un taller mecánico con una fresadora CNC?

- ¿Por qué confiar en un taller mecánico para el mantenimiento de maquinaria industrial?

- Cómo elegir un taller de mecanizado CNC confiable para piezas CNC

- ¿Puede este nuevo multihusillo CNC funcionar para su taller?

- 3 cambios de mentalidad para el mecanizado CNC Lights-Out