14 consejos de diseño comprobados para reducir el costo del mecanizado CNC

En el mecanizado de control numérico por computadora (CNC), ya sea que desee crear un solo prototipo o pasar a la producción a gran escala, la principal prioridad suele ser reducir los costos de fabricación. Afortunadamente, las decisiones de diseño pueden ayudar a mantener bajos los precios. Simplemente siguiendo el diseño para las reglas de maquinabilidad, puede fabricar piezas asequibles que aún cumplan con los requisitos de diseño funcional.

Este artículo proporciona consejos extensos para ayudar a optimizar su diseño. Comenzamos examinando qué hace que aumenten los costos en el mecanizado CNC. Luego presentamos pautas integrales, que ofrecen consejos de diseño probados para reducir el costo de su proyecto.

¿Cuánto cuesta el mecanizado CNC?

Una cotización para piezas mecanizadas CNC está determinada por los siguientes factores:

-

Tiempo de mecanizado :Cuanto más se tarda en mecanizar una pieza, más cara es. El tiempo de mecanizado suele ser el principal factor de coste en CNC, especialmente para producciones a gran escala donde los errores de diseño simples pueden perjudicar las economías de escala.

-

Costos de puesta en marcha: En relación con la preparación de archivos de diseño asistido por computadora (CAD) y la planificación de procesos, los costos iniciales son significativos para volúmenes más pequeños. Afortunadamente, también están arreglados. Si el diseño y el acabado de la superficie son adecuados para escalar costos, puede reducir el precio unitario aplicando economías de escala principios.

-

Otros costes de fabricación: Para definir tolerancias estrictas o diseñar piezas con características que son difíciles de mecanizar con CNC (por ejemplo, paredes muy finas), es posible que necesite herramientas especiales, un control de calidad más estricto y más pasos de procesamiento a una velocidad de mecanizado más baja. Esto también afecta el tiempo y el costo total de fabricación.

-

Coste de materiales: El precio del material a granel y la facilidad con la que se puede mecanizar ese material afectan en gran medida el costo total en CNC. Optimizar su diseño mientras considera cuidadosamente su material puede reducir los costos.

Al comprender qué impulsa los costos del mecanizado CNC, podemos optimizar el diseño para reducir el presupuesto.

Cómo reducir el costo de mecanizado CNC

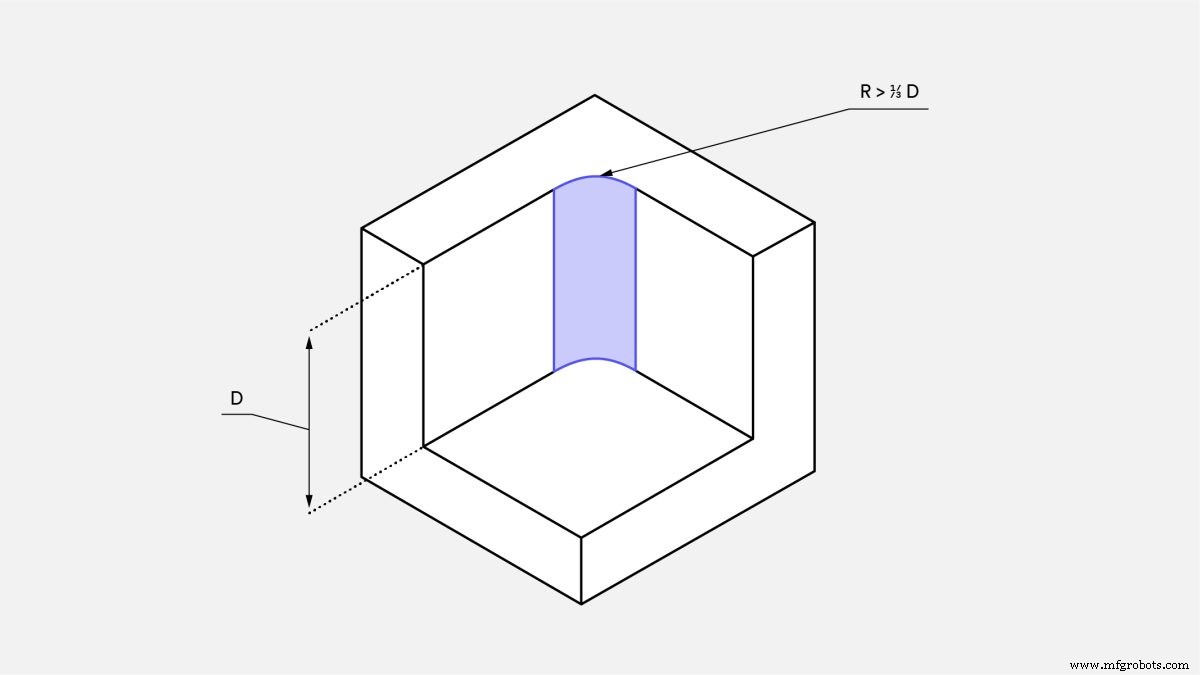

1. Agregue un radio en los bordes verticales internos

Todas las herramientas de fresado CNC tienen forma cilíndrica y crean un radio al cortar el borde de una cajera. El radio de una esquina se puede reducir utilizando una herramienta con un diámetro más pequeño. Esto requiere varias pasadas a menor velocidad porque las herramientas más pequeñas no pueden eliminar material tan rápido como las herramientas más grandes en una sola pasada. Esto aumenta el tiempo y el costo de mecanizado.

Para minimizar el costo:

-

Agregue un radio de al menos un tercio de la profundidad de la cavidad:cuanto más grande, mejor.

-

Utilice el mismo radio para todos los bordes internos para eliminar la necesidad de cambios de herramientas.

-

En el piso de la cavidad, use un radio más pequeño (.5 o 1 mm) o ningún radio.

Es bueno saberlo :Idealmente, el radio de la esquina debe ser ligeramente mayor que el radio de la herramienta utilizada para mecanizar la cavidad. Esto reduce las cargas sobre la herramienta y, por tanto, el coste de fabricación. Por ejemplo, si su diseño tiene una cavidad de 12 mm de profundidad, agregue un radio de 5 mm (o mayor) en las esquinas. Esto permite que una herramienta con un diámetro de 8 mm corte a mayor velocidad.

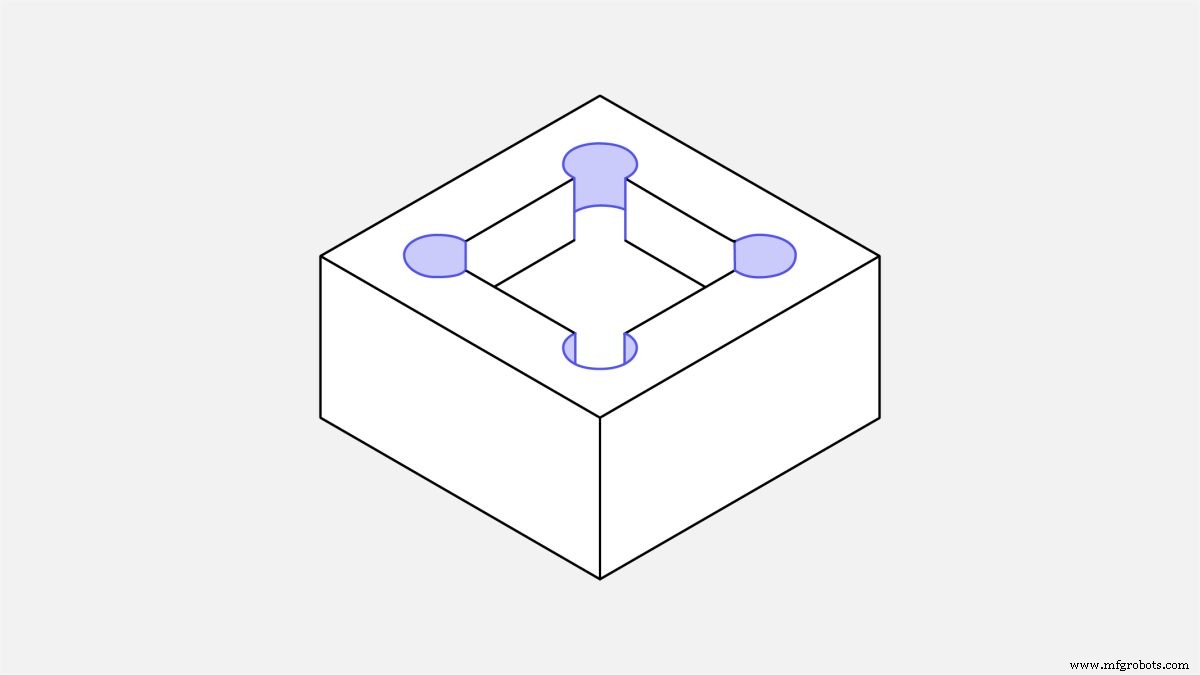

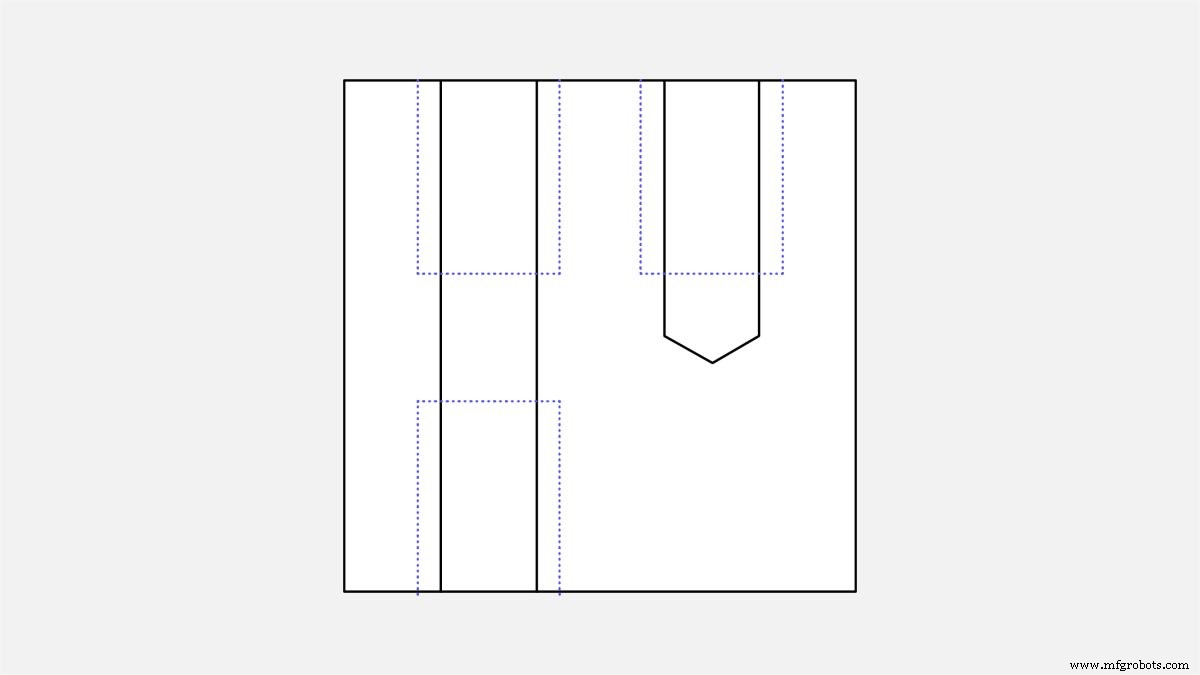

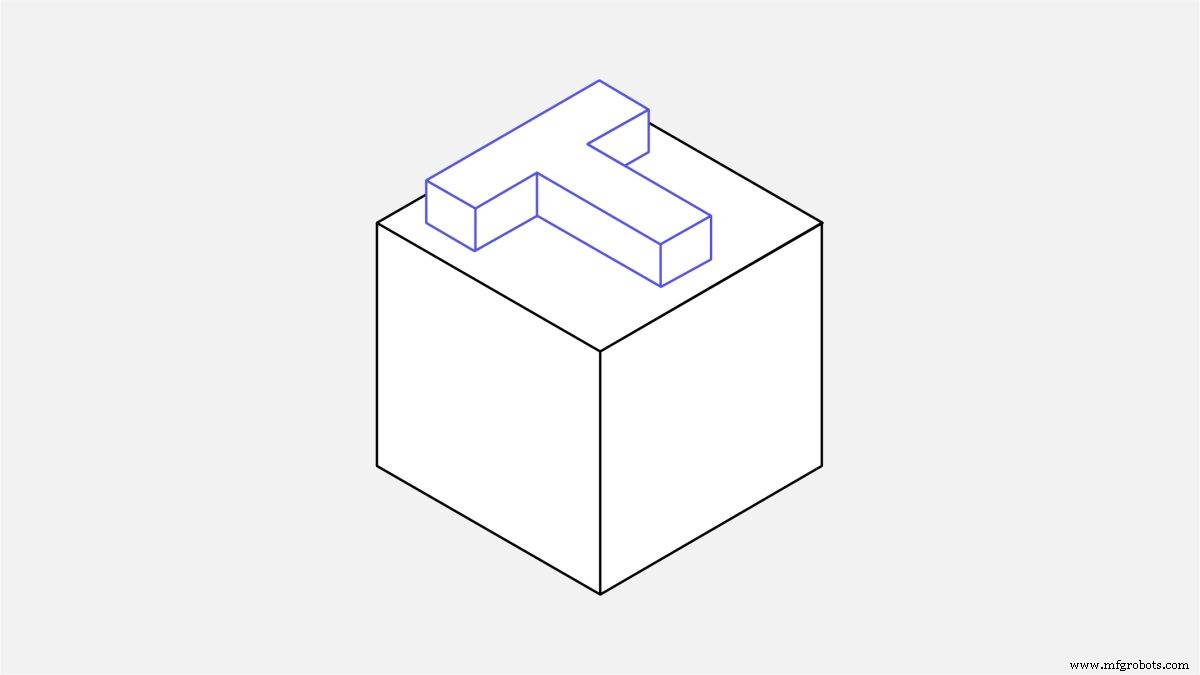

Consejo profesional: Si necesita bordes internos con esquinas afiladas (por ejemplo, cuando una pieza con forma rectangular debe caber en la cavidad), en lugar de reducir el radio del borde interno, use una forma con muescas como las que se muestran en la imagen a continuación.

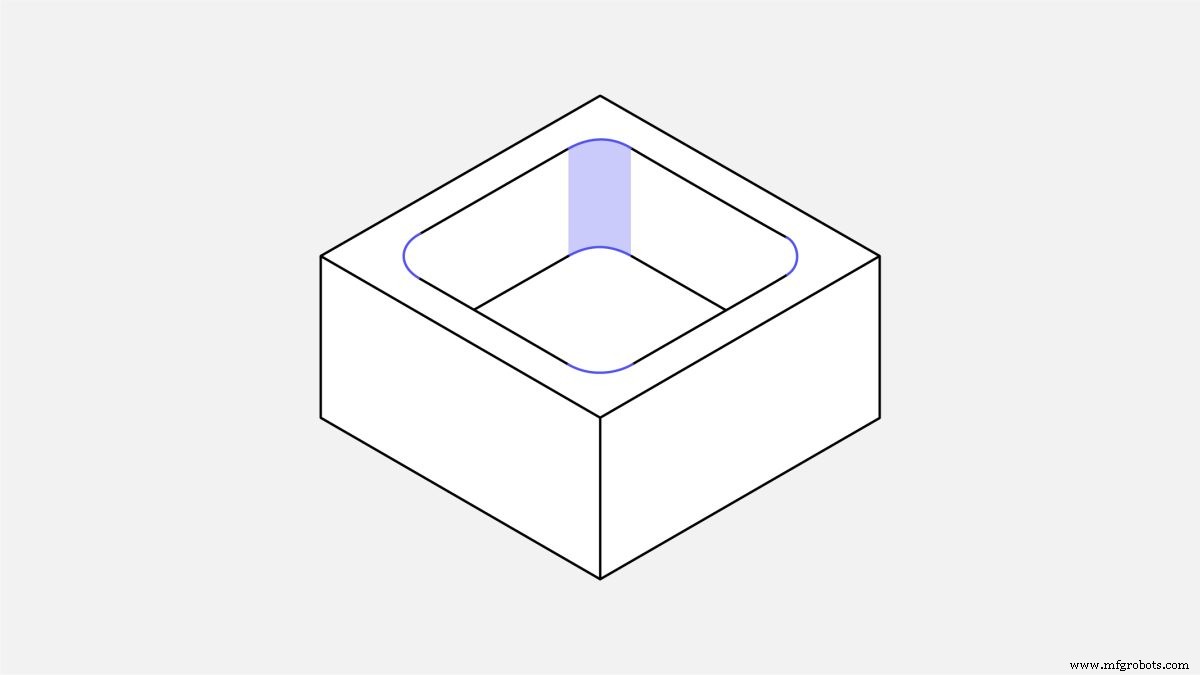

2. Limite la profundidad de las caries

El mecanizado de cavidades profundas afecta drásticamente el costo de las piezas CNC porque se debe eliminar una gran cantidad de material. Esto consume mucho tiempo y es un desperdicio.

Las herramientas CNC tienen una longitud de corte limitada. Por lo general, funcionan mejor cuando se cortan cavidades con una profundidad de hasta dos o tres veces su diámetro. Por ejemplo, una herramienta de fresado con un diámetro de 12 mm puede cortar con seguridad cavidades de hasta 25 mm de profundidad. Es posible cortar cavidades más profundas (hasta cuatro veces el diámetro de la herramienta o más), pero esto aumenta el costo porque se requieren herramientas especiales o sistemas CNC multieje.

Para minimizar el costo:

-

Limite la profundidad de todas las cavidades a cuatro veces su longitud, es decir, la dimensión más grande en el plano XY.

-

Ajuste los radios de las esquinas internas en consecuencia. Use el consejo en el consejo número 1 si es necesario.

3. Aumentar el espesor de las paredes delgadas

A menos que el peso sea una preocupación importante, fabrique secciones sólidas gruesas porque son más estables y menos costosas de mecanizar. Para evitar deformaciones o fracturas al mecanizar una pared delgada, use varias pasadas a profundidades de corte bajas. Las características delgadas también son muy propensas a las vibraciones, por lo que mecanizarlas con precisión es un desafío y aumenta considerablemente el tiempo de mecanizado.

Para minimizar el costo:

-

Para piezas de metal, diseñe paredes con un grosor superior a 0,8 mm:cuanto más grueso, mejor.

-

Para las piezas de plástico, mantenga el grosor mínimo de la pared por encima de 1,5 mm.

Es bueno saberlo: El espesor de pared mínimo que se puede lograr para los metales es de 0,5 mm. Para plásticos, es de 1 mm. Evalúe la maquinabilidad de dichas características caso por caso.

Importante: Las paredes delgadas suelen ser un problema cuando se colocan orificios (y roscas) muy cerca del borde de una pieza. Tenga esto en cuenta cuando diseñe para el mecanizado CNC.

4. Limite la longitud de los hilos

Incluir roscas que sean más largas de lo necesario puede aumentar el costo de las piezas CNC porque se pueden requerir herramientas especiales. Las roscas de más de 1,5 veces el diámetro del orificio no mejoran la resistencia de una conexión.

Para minimizar el costo:

-

Diseñe roscas con una longitud máxima de hasta tres veces el diámetro del orificio.

-

Para roscas en orificios ciegos, agregue al menos la mitad del diámetro de la longitud sin rosca en la parte inferior del orificio.

5. Use un tamaño de orificio estándar

Los agujeros se pueden mecanizar con CNC rápidamente y con gran precisión utilizando brocas estándar. Para tamaños no estándar, se requiere un paso de mecanizado adicional, lo que aumenta el costo.

Cuando sea posible, use agujeros pasantes en lugar de agujeros ciegos porque son más fáciles de mecanizar.

Limite la profundidad de los agujeros a cuatro veces su diámetro. Se pueden fabricar orificios más profundos (hasta 10 veces el diámetro), pero es probable que aumenten los costos porque requieren más tiempo para mecanizar.

Para minimizar el costo:

-

Diseñe orificios con un diámetro que sea un incremento de 0,1 mm para diámetros de hasta 10 mm. Para los de más de 10 mm, utilice un incremento de 0,5 mm.

-

Cuando diseñe en pulgadas, use fracciones convencionales de pulgada o consulte una tabla de tamaños de brocas de fracciones de pulgada.

6. Solo especifique tolerancias cuando sea necesario

La definición de tolerancias estrictas aumenta el costo de mecanizar una función, por lo que solo debe hacerse cuando sea absolutamente necesario. Si no se define una tolerancia específica en el dibujo técnico, las piezas se mecanizan utilizando la tolerancia estándar (± 0,125 mm o mejor). Esto es suficiente para la mayoría de las funciones no críticas.

Para minimizar el costo:

-

Solo defina tolerancias más estrictas cuando sea absolutamente necesario.

-

Defina un solo dato (por ejemplo, la sección transversal de dos bordes) como referencia para todas las dimensiones con tolerancias.

Consejo profesional :Usar acotación geométrica y tolerancia (GD&T) en dibujos técnicos para reducir el costo del mecanizado CNC. GD&T incluye características como planitud, rectitud, circularidad y posición verdadera. A menudo define una tolerancia más flexible, aunque requiere un conocimiento de diseño avanzado para aplicarlo de manera efectiva.

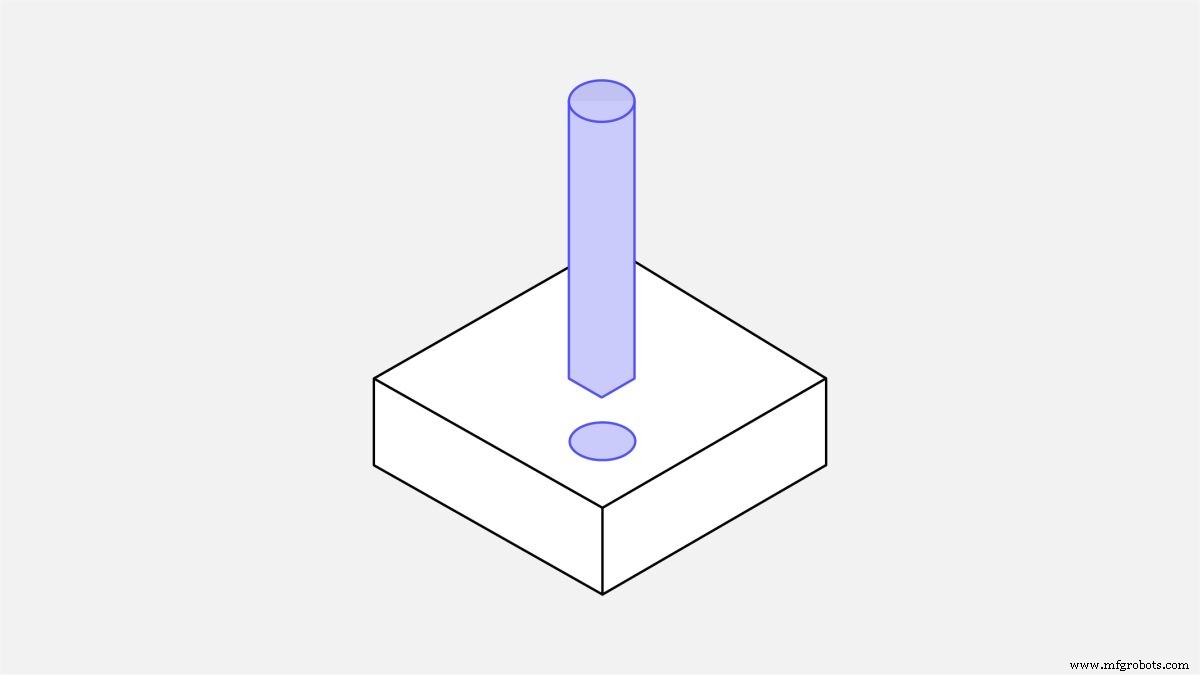

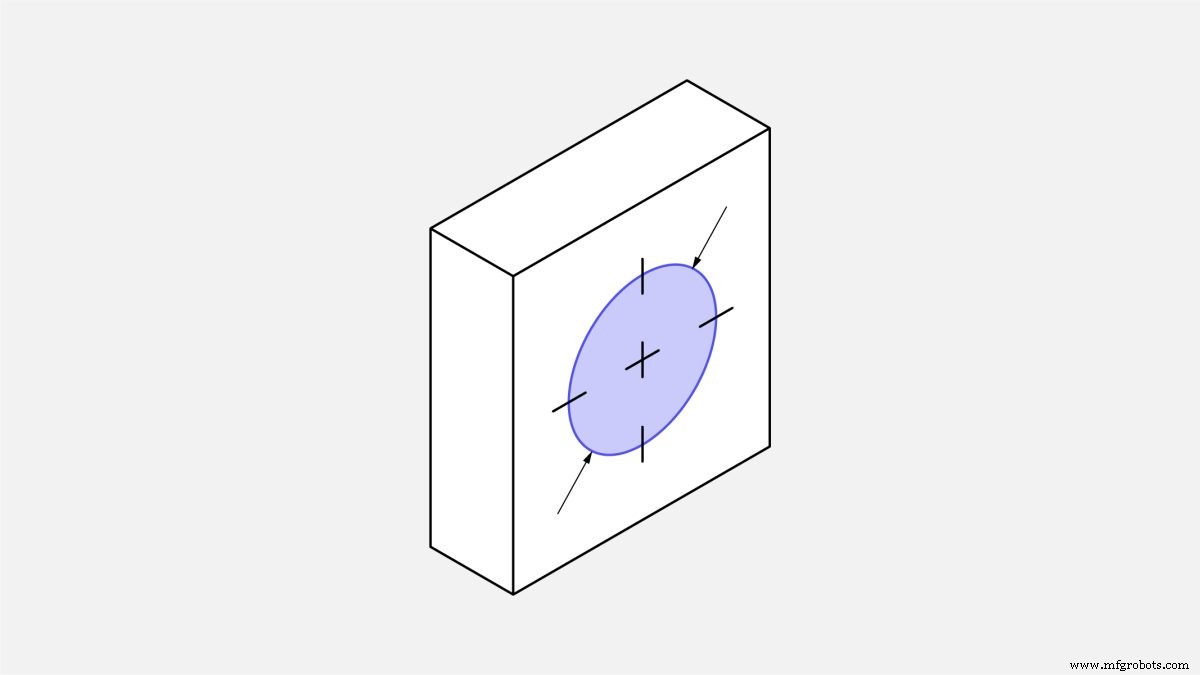

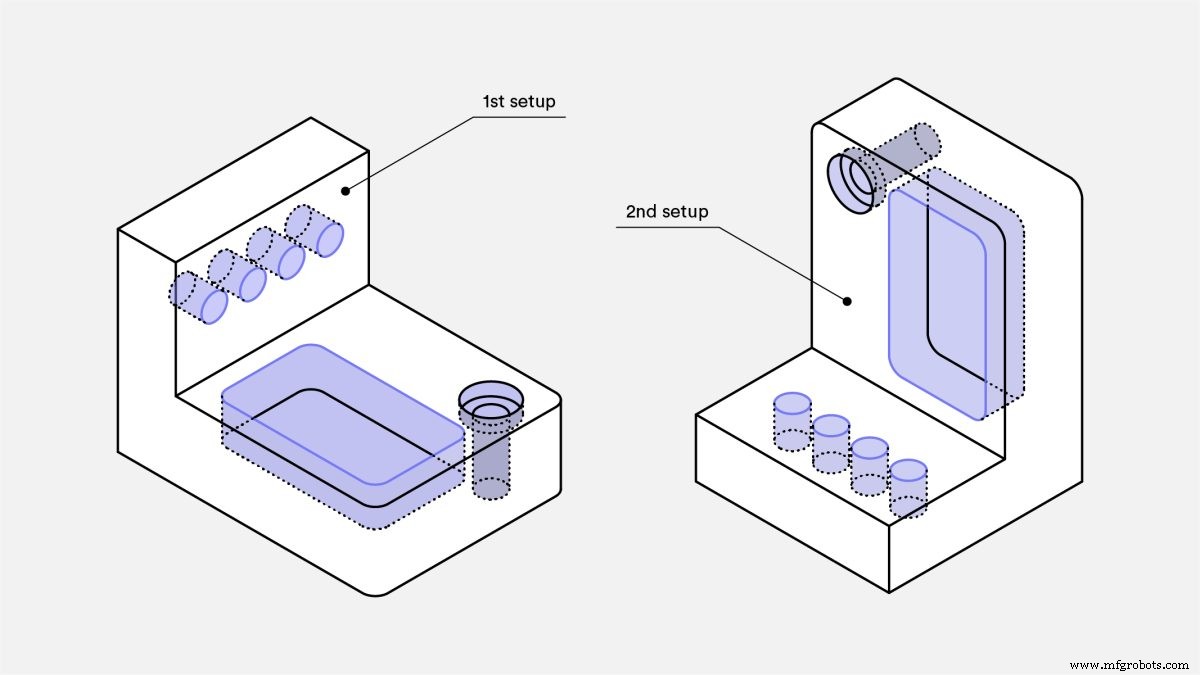

7. Minimice el número de configuraciones de la máquina

Diseñe piezas que se puedan mecanizar en la menor cantidad posible de configuraciones de máquina. Idealmente, use solo una configuración. Por ejemplo, una pieza que tiene orificios ciegos en ambos lados debe mecanizarse en dos configuraciones porque debe girarse para acceder a ambos lados.

Girar o reposicionar una pieza aumenta el costo de fabricación, ya que generalmente debe hacerse manualmente. Además, las geometrías complejas pueden requerir un accesorio personalizado, lo que aumenta los costos. Las geometrías especialmente complicadas pueden requerir un sistema CNC multieje, lo que también aumenta el costo.

Considere separar la pieza en múltiples geometrías que se puedan mecanizar con CNC en una sola configuración y que se puedan atornillar o soldar juntas más tarde. Esto también se aplica a piezas con cavidades muy profundas.

Para minimizar el costo:

-

Diseñe piezas con una geometría 2.5D simple que se pueda fabricar en una sola configuración de máquina CNC.

-

Si esto no es posible, separe la pieza en múltiples geometrías que puedan ensamblarse más tarde.

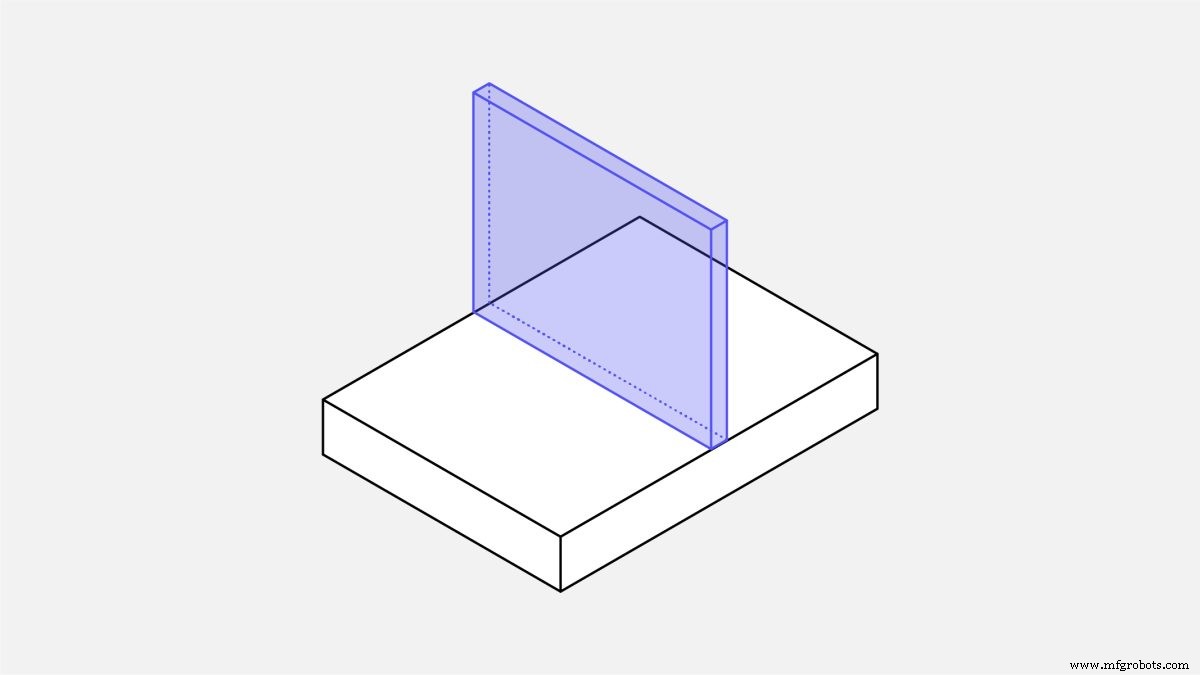

8. Evite funciones pequeñas con una relación de aspecto alta

Las características pequeñas con una alta relación de aspecto ancho-alto son propensas a las vibraciones y, por lo tanto, son difíciles de mecanizar con precisión.

Para minimizar el costo:

-

Características de diseño con una relación de aspecto de ancho a alto de menos de cuatro.

-

Agregue soporte de refuerzo alrededor de elementos pequeños o conéctelos a una pared para mejorar su rigidez.

9. Eliminar todo el texto y las letras

Agregar texto en la superficie de una pieza mecanizada con CNC puede aumentar significativamente el costo porque requiere pasos de mecanizado adicionales, lo que lleva más tiempo. Los métodos de acabado de superficies, como la serigrafía o la pintura, son una forma más rentable de agregar texto en la superficie de una pieza mecanizada por CNC.

Para minimizar el costo:

-

Elimina todo el texto y las letras de tus piezas mecanizadas con CNC.

-

Si es necesario texto, elija grabado sobre letras en relieve.

-

Utilice una fuente sans serif de tamaño mínimo 20 (por ejemplo, Arial o Verdana).

10. Tenga en cuenta la maquinabilidad del material

La maquinabilidad se refiere a la facilidad con la que se puede cortar un material. Cuanto mayor sea la maquinabilidad, más rápido se puede mecanizar un material con CNC, lo que reduce el costo. La maquinabilidad depende de las propiedades físicas de cada material. Por lo general, cuanto más suave y dúctil es una aleación de metal, más fácil es mecanizarla.

El latón C360 es la aleación con la mayor maquinabilidad, lo que permite un mecanizado de alta velocidad. Las aleaciones de aluminio (por ejemplo, 6061 y 7075) también se pueden mecanizar muy fácilmente, aunque requieren velocidades ligeramente inferiores.

El acero inoxidable tiene una maquinabilidad 10 veces menor que el aluminio y tomará al menos el doble de tiempo para maquinar. Diferentes grados de acero tienen diferente maquinabilidad. Por ejemplo, el acero inoxidable 304 tiene un índice de maquinabilidad del 45 %, mientras que el acero inoxidable 303 (una aleación con una composición química muy similar) tiene un índice del 78 %, lo que facilita su mecanizado.

La maquinabilidad de los plásticos depende principalmente de sus propiedades térmicas y rigidez porque son propensos a fundirse y doblarse durante el maquinado.

El POM (Derlin) es el plástico más fácil de mecanizar, mientras que el ABS le sigue de cerca. PEEK y nailon 6 son plásticos de ingeniería comunes que son más difíciles de mecanizar.

Para minimizar el costo:

-

Si tiene opciones, elija el material con mejor maquinabilidad, especialmente para pedidos más grandes.

11. Considere el precio del material a granel

El precio del material a granel es otro factor que puede afectar en gran medida el costo de las piezas mecanizadas por CNC.

La siguiente tabla resume el precio de las aleaciones metálicas y los materiales plásticos comúnmente utilizados en CNC para una hoja con dimensiones de 6'' x 6'' x 1'' (o aproximadamente 150 x 150 x 25 mm).

| Material | Precio |

|---|---|

| Aluminio 6061 | $25 |

| Aluminio 7075 | $80 |

| Acero inoxidable 304 | $90 |

| Acero inoxidable 303 | $150 |

| C360 latón | $148 |

| ABS | $17 |

| Nailon 6 | $30 |

| POM (Derlín) | $27 |

| PEEK | $300 |

Fuente: McMaster

El aluminio 6061 es, con mucho, la forma más rentable de crear prototipos de metal debido a su bajo costo y muy buena maquinabilidad.

Los metales que ofrecen una mayor maquinabilidad, como el acero inoxidable 303 y el latón C360, cuestan más y, por lo tanto, son más adecuados para una producción de mayor volumen. En este caso, las economías de escala entran en juego porque el mayor costo del material se compensa con los tiempos de mecanizado mucho más cortos.

Cuando se trata de plásticos, el ABS, el nailon y el POM (Derlin) cuestan aproximadamente lo mismo que el aluminio 6061. Sin embargo, son más difíciles de mecanizar, así que espere un costo mayor. PEEK es un material muy costoso y debe usarse solo cuando sea absolutamente necesario.

Para minimizar el costo:

-

Elija un material con un precio bajo al por mayor, especialmente para pedidos de bajo volumen.

12. Evite múltiples acabados superficiales

Los acabados superficiales mejoran la apariencia de las piezas mecanizadas con CNC y su resistencia a los entornos hostiles, pero también aumentan los costos. Solicitar varios acabados de superficies en la misma pieza aumenta aún más los costos porque requiere pasos adicionales (por ejemplo, enmascarar las superficies). Puede encontrar un artículo que resume los beneficios de cada acabado superficial para piezas CNC aquí .

Para minimizar el costo:

-

Elija el acabado superficial "tal como se mecanizó".

-

Solicite múltiples acabados superficiales solo cuando sea absolutamente necesario.

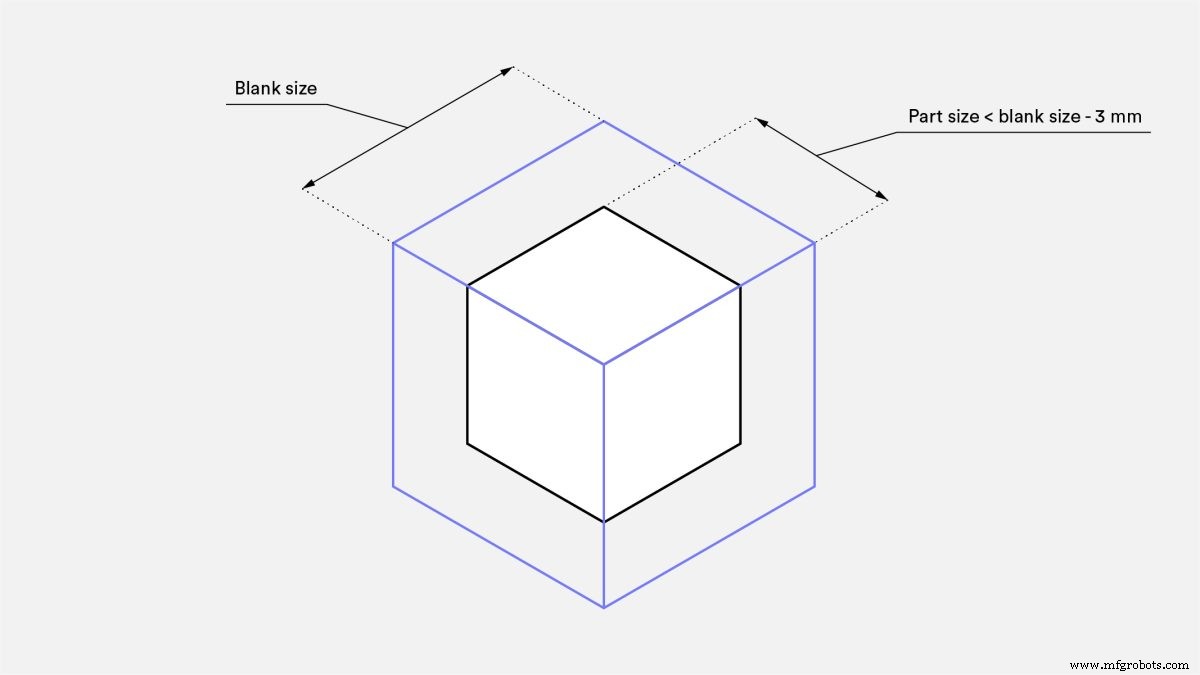

13. Cuenta para tamaño en blanco

El tamaño del espacio en blanco, es decir, el material de stock, puede afectar el costo total. Como regla general, el espacio en blanco debe ser un mínimo de 3 mm más grande que la parte final. Para garantizar la precisión, se debe eliminar parte del material de todos los bordes de la pieza.

Como ejemplo de cómo el tamaño de la pieza en bruto afecta el precio en CNC, considere diseñar una pieza que tenga un sobre de 30 x 30 x 30 mm. Estas dimensiones requerirían el uso de un espacio en blanco más grande, que en este caso generalmente se corta de una hoja de 35 mm de espesor. Sin embargo, si la pieza tuviera un sobre de 27 x 27 x 27 mm, se podría usar una hoja de 30 mm, ahorrando mucho material.

Para minimizar el costo:

-

Diseñe piezas que tengan una dimensión 3 mm más pequeña que un tamaño en blanco estándar.

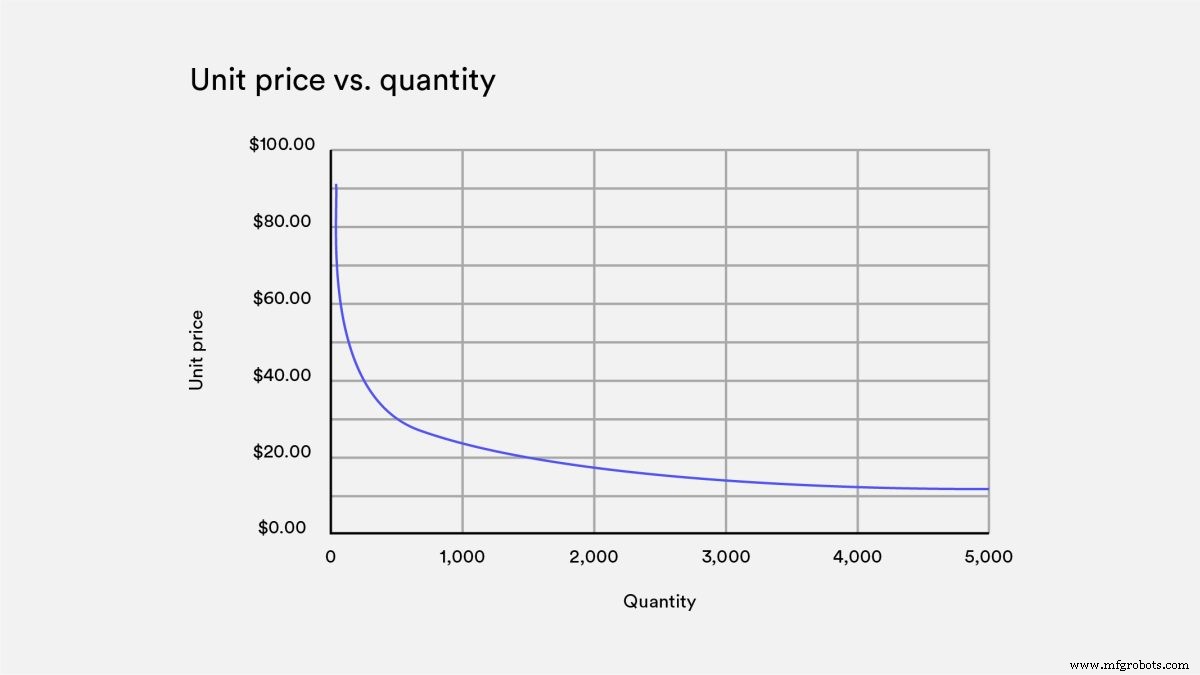

14. Aproveche las economías de escala

En el mecanizado CNC, la cantidad afecta en gran medida el precio unitario. Esto se debe a que los costos iniciales son relativamente altos y, cuando las cantidades son pequeñas, representan un gran porcentaje del costo. Sin embargo, con grandes cantidades, los costos por unidad disminuyen.

En el siguiente gráfico, representamos el precio unitario medio de 12 piezas diferentes mecanizadas en acero inoxidable 304.

La caída del precio unitario es casi exponencial, lo que significa que incluso aumentar el volumen de uno a cinco puede reducir el precio unitario a la mitad. Además, pedir volúmenes muy altos (> 1000 piezas) reduce el precio unitario entre cinco y 10 veces.

Para minimizar el costo:

-

Aproveche las economías de escala ordenando cantidades más altas.

Mejores prácticas para reducir los costos de CNC

En conclusión, mantenga su mecanizado CNC simple.

La complejidad tiene un alto precio en CNC. Las geometrías que requieren herramientas o accesorios especiales, múltiples configuraciones de máquinas o materiales especiales cuestan más.

Por lo tanto, para mantener los costos bajos, antes de enviar un pedido de cotización, haga las siguientes preguntas:

-

¿Mi pieza está optimizada utilizando el diseño para las pautas de maquinabilidad?

-

¿Todas las características de mi modelo son absolutamente necesarias? ¿O puedo eliminar o simplificar manteniendo la funcionalidad completa de la pieza?

-

¿Se puede separar mi diseño en varias partes que sean más fáciles de mecanizar con CNC y ensamblar más tarde?

-

¿Hay alguna manera de modificar mi diseño para eliminar la necesidad de múltiples configuraciones de máquinas o herramientas especiales?

-

¿Hay algún material menos costoso o más fácil de mecanizar que pueda cumplir con mis requisitos de diseño?

El presente y el futuro del mecanizado CNC

Las capacidades del mecanizado CNC están en constante expansión. Por ejemplo, los avances recientes en herramientas CNC permiten que los sistemas CNC modernos rosquen orificios en toda su longitud, y se pueden mecanizar mediante CNC orificios de cualquier diámetro, sin un efecto significativo en el precio, mediante el uso de una herramienta CNC de inmersión y la interpolación de perfiles (es decir, un trayectoria helicoidal de la herramienta).

En este artículo, nos enfocamos en consejos generales de diseño para la fabricación que tienen una aplicación universal, sin importar qué sistema CNC se utilice. Interprete estos consejos como buenas prácticas generales que pueden ayudarlo a diseñar piezas de manera más eficiente.

Descargue la lista de verificación CNC para reducir costos

Si este artículo le resultó útil y desea desconectarlo, puede descargar nuestra lista de verificación esencial para la reducción de costos de mecanizado CNC.

máquina CNC

- Se discuten los beneficios del mecanizado CNC de latón

- Estrategias para reducir la desviación de la herramienta en el mecanizado CNC

- Aprenda los conceptos básicos del mecanizado de tornos CNC

- Mecanizado CNC en la industria automotriz

- Cómo reducir los costos de mecanizado CNC

- ¿Cómo reducir el costo de la pieza de mecanizado CNC?

- El impacto del mecanizado CNC en la fabricación

- El futuro del mecanizado CNC

- El papel del maquinista CNC

- Mecanizado CNC de precisión:¿Qué afecta el costo?

- Mecanizado CNC de precisión:los pasos