Tipos de acabados superficiales para mecanizado CNC

Mecanizado CNC es un proceso de fabricación sustractivo que puede producir piezas con tolerancias estrechas (hasta ± 0,025 mm) y detalles finos a partir de una enorme variedad de metales y plásticos. Sin embargo, debido a la naturaleza sustractiva del CNC, en contraste con la impresión 3D y la fabricación aditiva —las piezas a menudo salen de las máquinas de fresado y torneado con marcas de herramientas visibles.

Aquí es donde entra en juego el acabado de superficies. La aplicación de posprocesamiento y los acabados superficiales correctos pueden mejorar la rugosidad de la superficie, las propiedades estéticas y visuales y la resistencia al desgaste de las piezas mecanizadas por CNC. El acabado superficial, aplicado correctamente, mejora la funcionalidad y la estética, y en muchos casos ambas.

En este artículo, analizamos los acabados superficiales más comunes para las piezas CNC de metal para ayudarlo a seleccionar los adecuados para su aplicación.

¿Qué acabados de superficies de mecanizado CNC ofrece Hubs?

Estos son los acabados superficiales más comunes disponibles en la plataforma Hubs. Tenga en cuenta que estos son todos para piezas de metal.

| Mecanizado | Como las piezas mecanizadas, o las piezas que salen directamente de la máquina, tienen marcas de herramientas visibles menores y una rugosidad superficial estándar (Ra) es de 3,2 μm. Los requisitos de acabado superficial se pueden aumentar a 1,6, 0,8 y 0,4 μm. |

| Granallado | Las piezas granalladas tienen un acabado mate con una textura ligera. Se utiliza principalmente para mejorar la apariencia visual de una pieza. |

| Anodizado tipo II (transparente o de color) | El anodizado (Tipo II) agrega una capa de cerámica resistente a la corrosión a la superficie de la pieza. Solo disponible para aluminio y titanio, las piezas anodizadas se pueden teñir de varios colores. |

| Anodizado tipo III (capa dura) | El anodizado (Tipo III) agrega una capa de cerámica resistente al desgaste y la corrosión a la superficie de la pieza. Ofrece mayor protección que el Tipo II y se puede teñir de diferentes colores. Disponible solo para aluminio y titanio. |

| Recubrimiento en polvo | El recubrimiento en polvo agrega un acabado resistente al desgaste y a la corrosión a la superficie de las piezas. Tiene mayor resistencia al impacto en comparación con el anodizado, viene con una amplia gama de colores y se puede aplicar a cualquier metal. |

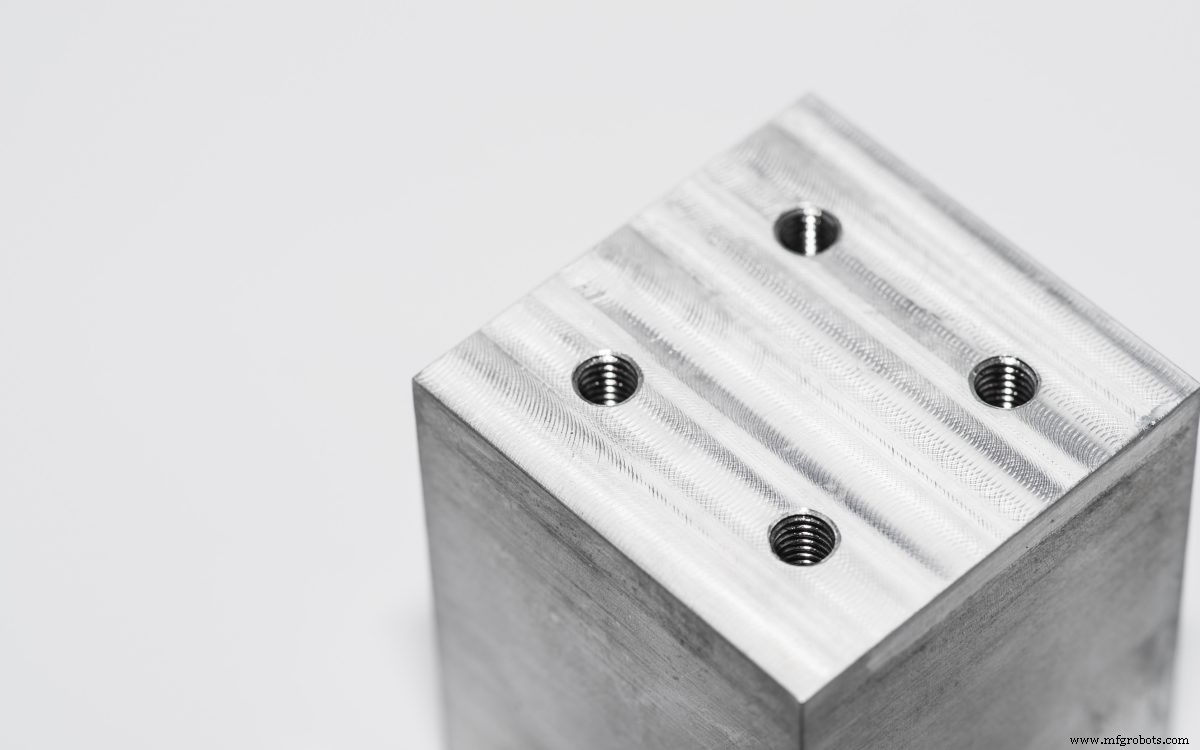

Acabados superficiales explicados:como mecanizados

Todas las piezas mecanizadas por CNC tendrán marcas que siguen la trayectoria de la herramienta de corte utilizada durante el mecanizado. La calidad de la superficie se mide en términos de rugosidad superficial promedio (Ra). Ra es una medida de la desviación promedio del perfil maquinado de la superficie ideal.

La rugosidad estándar de la superficie mecanizada es de 3,2 μm (125 μin). Se puede aplicar una pasada de corte de acabado para reducir la rugosidad de una superficie hasta 1,6, 0,8 o 0,4 μm (63, 32 o 16 μin). Esto aumentará el costo de producción de una pieza, ya que se requieren pasos de mecanizado adicionales y un control de calidad más estricto.

Como las piezas mecanizadas se pueden alisar o pulir para mejorar la calidad de la superficie y el aspecto visual al reducir la rugosidad de la superficie. El alisado y el pulido eliminarán parte del material que afecta las tolerancias dimensionales de la pieza.

Ventajas

Tolerancias dimensionales más estrictas

Sin coste añadido (para acabado estándar)

Contras

Marcas de herramientas visibles| Finalizar | ★ ★ ☆ ☆ ☆ |

| Tolerancias | ★ ★ ★ ★ ★ |

| Protección | ★ ☆ ☆ ☆ ☆ |

| Coste | $ |

| Adecuado para | Cualquier material |

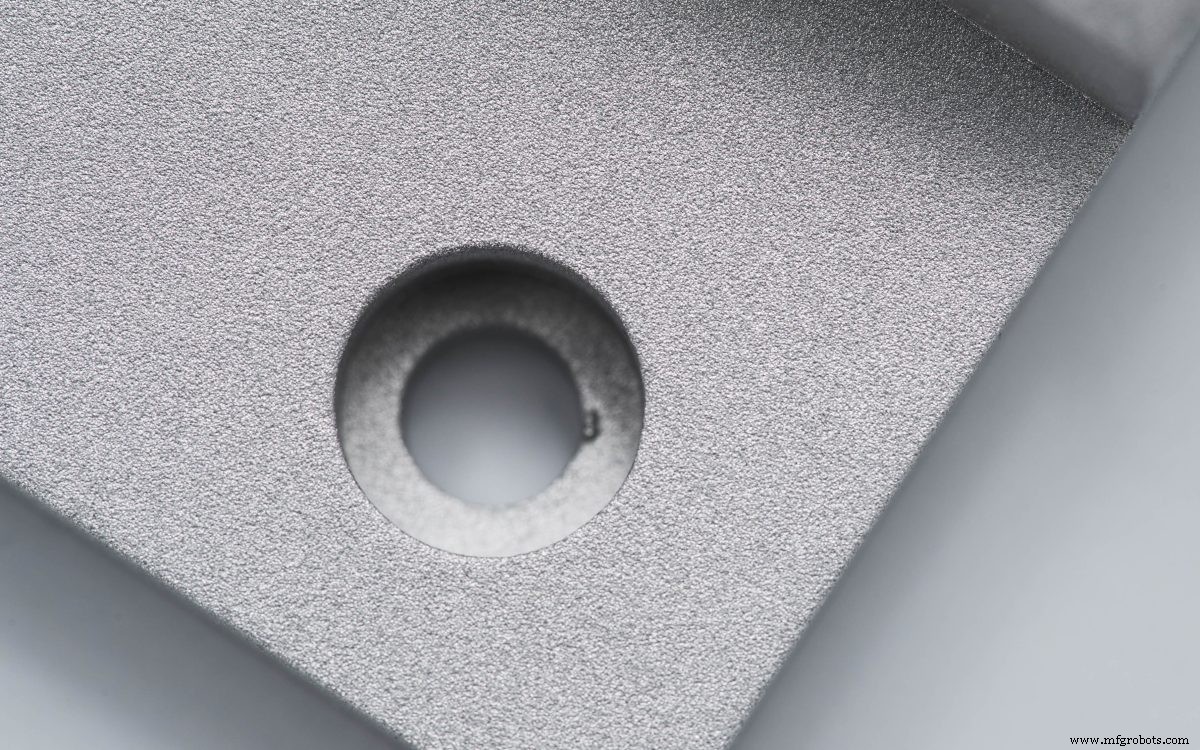

Acabados superficiales explicados:Granallado

El granallado agrega un acabado superficial mate o satinado uniforme a una pieza mecanizada, lo que elimina las marcas de la herramienta. Funciona bombardeando su parte con pequeñas perlas de vidrio con una pistola de aire comprimido. Esto elimina el exceso de material y alisa la superficie de la pieza. Las superficies o características críticas (como agujeros) se pueden enmascarar para evitar cambios dimensionales.

En general, el granallado se usa más para la estética de las piezas que para la funcionalidad. Es un proceso manual, por lo que el resultado dependerá en cierta medida de la habilidad del operario. El tamaño de la presión del aire y el tamaño de las perlas de vidrio son los principales parámetros del proceso. Las cuentas de vidrio vienen en diferentes tamaños (desde gruesas hasta muy finas) al igual que el papel de lija viene en diferentes tamaños y grados.

Ventajas

Acabado uniforme mate o satinado

Acabado superficial de bajo costo

Contras

Afecta las dimensiones críticas y la rugosidad de la superficie| Acabado | ★ ★ ★ ☆ ☆ |

| Tolerancias | ★ ★ ★ ☆ ☆ |

| Protección | ★ ☆ ☆ ☆ ☆ |

| Coste | $$ |

| Adecuado para | Cualquier material |

Acabados superficiales explicados:anodizado (Tipo II y Tipo III)

El anodizado agrega una fina capa de cerámica a la superficie de las piezas metálicas que protege contra la corrosión y el desgaste. El recubrimiento anódico es eléctricamente no conductor, tiene una alta dureza y se puede teñir de diferentes colores. El anodizado solo es compatible con aluminio y titanio.

Con el anodizado Tipo II y Tipo III, la pieza se sumerge en una solución de ácido sulfúrico diluido y se aplica un voltaje eléctrico entre el componente y el cátodo. Una reacción electroquímica consume el material de la superficie expuesta de una pieza, convirtiéndolo en aluminio duro u óxido de titanio. Se puede aplicar una máscara a superficies con dimensiones críticas (como orificios roscados) o superficies que deben permanecer eléctricamente conductoras para evitar que se anodicen. Las piezas anodizadas también se pueden teñir de varios colores antes del sellado (como rojo, azul, negro u dorado).

Al variar la corriente eléctrica, el tiempo de anodizado y la consistencia y temperatura de la solución, se crean recubrimientos de diferente espesor y densidad.

¿Qué es el anodizado Tipo II (transparente o de color)?

El anodizado tipo II también se denomina anodizado "estándar" o "decorativo" y puede producir recubrimientos con un espesor de hasta 25 μm. El grosor típico del recubrimiento depende del color y puede variar entre 8 y 12 μm para piezas teñidas de negro y entre 4 y 8 μm para piezas transparentes (sin teñir).

El anodizado de tipo II se utiliza principalmente para producir piezas con una superficie más lisa y proporciona una buena resistencia a la corrosión y una resistencia limitada al desgaste.

¿Qué es el anodizado Tipo III (capa dura)?

El anodizado tipo III también se denomina anodizado de "revestimiento duro" y puede producir revestimientos de hasta 125 μm de espesor. Si no se especifica lo contrario, el recubrimiento anódico tipo III típico tiene un espesor de 50 μm.

El anodizado tipo III produce recubrimientos cerámicos gruesos de alta densidad que brindan una excelente resistencia a la corrosión y al desgaste, adecuados para aplicaciones funcionales. Tenga en cuenta que requiere un control de proceso más estricto en comparación con el anodizado de tipo II (mayor densidad de corriente y temperatura constante de la solución cercana a los 0 °C), por lo que el costo es mayor.

Consejo profesional para anodizar

El recubrimiento anódico crece en ambas direcciones por igual. Esto significa que un revestimiento de 50 μm de espesor sobresaldrá aproximadamente 25 μm por encima de la superficie original y que un cilindro de 1 mm de diámetro antes del anodizado, tendrá un diámetro de 1,05 mm después del anodizado. Se pueden encontrar más detalles sobre el anodizado en el estándar MIL-A-8625.

Ventajas

Recubrimiento cosmético duradero

Revestimiento de alta resistencia al desgaste para aplicaciones de ingeniería de gama alta (tipo III)

Se puede aplicar fácilmente a cavidades internas y piezas pequeñas

Buen control dimensional

Contras

Compatible solo con aleaciones de aluminio y titanio

Relativamente frágil en comparación con el recubrimiento en polvo

El anodizado tipo III es el más caro entre los acabados discutidos en este artículo

| Finalizar | ★ ★ ★ ★ ★ |

| Tolerancias | ★ ★ ★ ★ ☆ |

| Protección | ★ ★ ★ ☆ ☆ (Tipo II); ★ ★ ★ ★ ☆ (Tipo III) |

| Coste | $$$ (Tipo II); $$$$ (Tipo III) |

| Adecuado para | Aluminio y titanio |

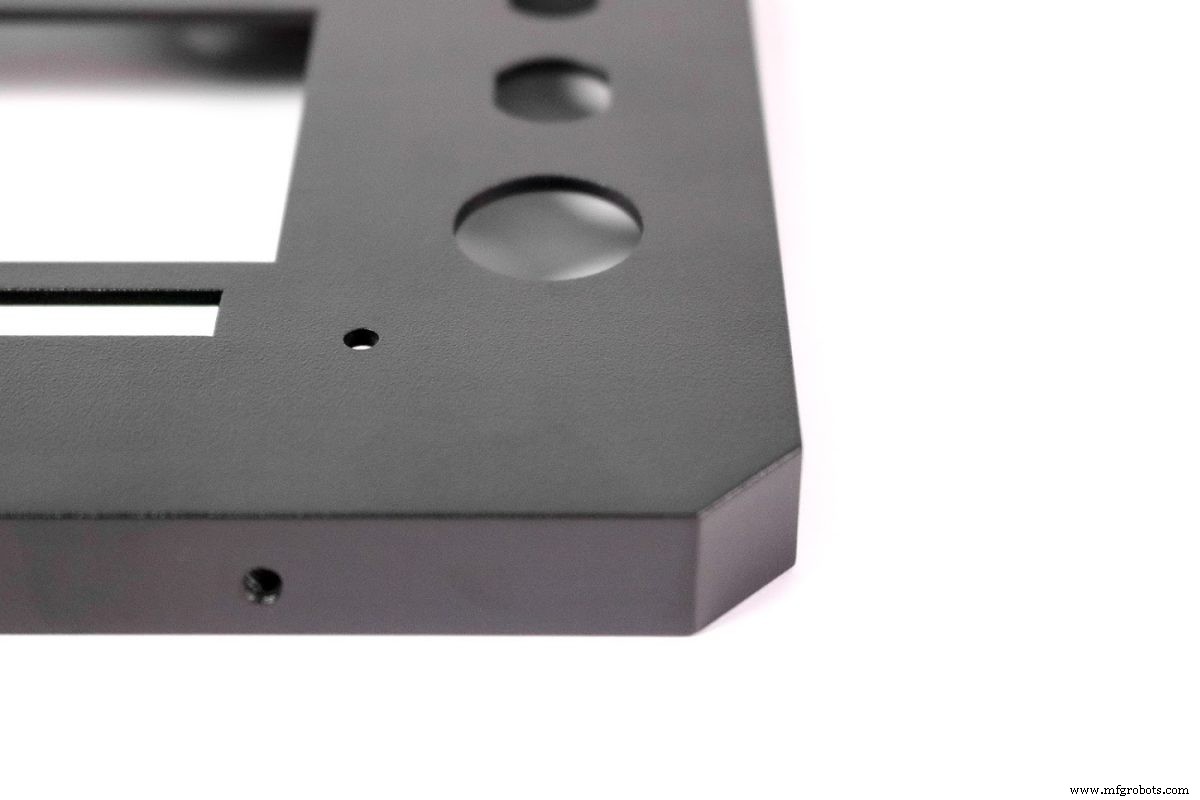

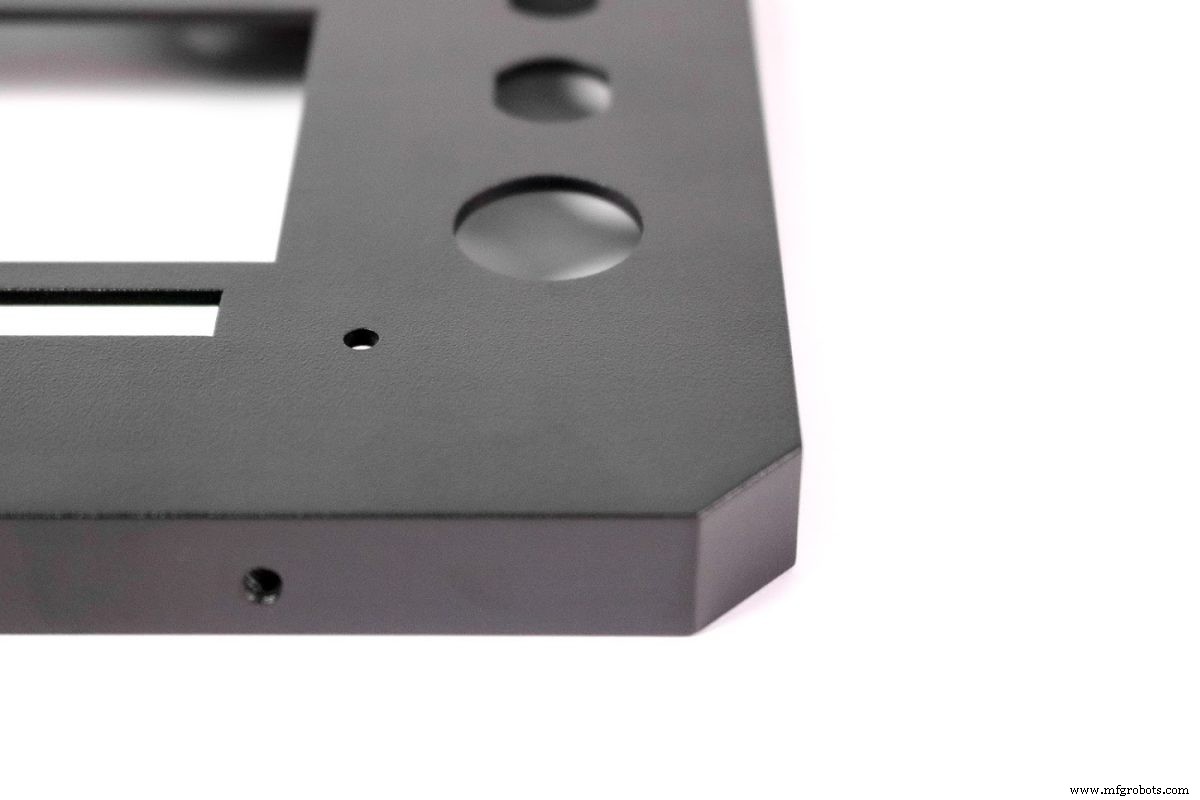

Acabados superficiales explicados:recubrimiento en polvo

El recubrimiento en polvo agrega una capa delgada de polímero protector a la superficie de la pieza. El recubrimiento en polvo es un acabado fuerte y resistente al desgaste que es compatible con todos los materiales metálicos y se puede combinar con el granallado para crear piezas con superficies lisas y uniformes y una excelente resistencia a la corrosión.

El proceso de recubrimiento en polvo es similar a la pintura en aerosol, pero la "pintura" en cuestión es un polvo seco en lugar de un líquido. Las piezas se impriman primero con un recubrimiento de fosfatado o cromado opcional para aumentar su resistencia a la corrosión, luego se recubren con polvo seco usando una pistola de "rociado" electrostático y luego se curan a alta temperatura (generalmente en un horno a 200 grados centígrados).

Se pueden aplicar varias capas para crear un recubrimiento más grueso y el grosor típico varía desde aproximadamente 18 μm hasta 72 μm. Hay disponible una amplia gama de colores.

Ventajas

Recubrimiento resistente al desgaste y a la corrosión para aplicaciones funcionales

Mayor resistencia al impacto que el anodizado

Compatible con todos los metales

Múltiples colores disponibles

Contras

No se aplica fácilmente a las superficies internas

Menos control dimensional que el anodizado

No apto para componentes pequeños

| Finalizar | ★ ★ ★ ★ ★ |

| Tolerancias | ★ ★ ★ ☆ ☆ |

| Protección | ★ ★ ★ ☆ ☆ |

| Coste | $$$ |

| Adecuado para | Cualquier material que pueda sobrevivir al proceso de curado térmico |

¿Cuáles son los mejores consejos y trucos de Hubs para elegir acabados de superficie para mecanizado CNC?

Cada acabado de superficie tiene sus ventajas y desventajas, por lo que elegir el correcto depende de qué características coincidan con los requisitos y la aplicación de sus piezas.

Es fundamental evaluar las características funcionales y estéticas que necesita y considerar cómo interactuará su pieza con los componentes adyacentes. Si su parte estará o no sujeta a fricción repetida o intensa puede influir en su decisión.

Además, recuerde tener en cuenta el entorno operativo de sus piezas. Puede creer que su pieza no necesita resistencias robustas, pero los factores ambientales pueden requerir un acabado de superficie más intenso de lo que pensó anteriormente durante la fase de diseño.

Mejores prácticas por acabado de superficie

-

Granallado: Este acabado superficial funciona bien si no le preocupan las tolerancias dimensionales. Deja la pieza con un acabado mate uniforme.

-

Anodizado (tipo II): Úselo para dar a sus piezas de aluminio y titanio una capa protectora que también es cosmética:las piezas salen con colores mate naturales.

-

Anodizado (tipo III): Perfecto para aplicaciones de ingeniería avanzada, el anodizado (tipo III) brinda a las piezas una alta resistencia al desgaste y dureza superficial.

-

Recubrimiento en polvo: Utilice este acabado de superficie para aplicaciones en las que necesite una alta resistencia al impacto. El recubrimiento en polvo también es adecuado si sus piezas no se pueden anodizar.

Preguntas frecuentes

¿Qué es el acabado de superficies?

El acabado de superficies es la última fase del proceso de mecanizado CNC. Puede usar el acabado de superficies para eliminar defectos y fallas de las piezas y mejorar su apariencia, aumentar la resistencia de ciertos tipos de desgaste, ajustar la capacidad para conducir electricidad y más.

¿Cuál es el propósito del acabado de superficies?

La aplicación de acabados superficiales a su pieza la protege del desgaste y la mejora cosméticamente mientras mantiene o incluso mejora su funcionalidad.

¿Cuáles son los diferentes tipos de acabados superficiales?

Los acabados superficiales disponibles en la plataforma Hubs incluyen granallado, anodizado (tipo II y tipo III), recubrimiento en polvo, cepillado + electropulido, cepillado y muchos otros.

¿Cuál es la diferencia entre el acabado de la superficie y la rugosidad de la superficie?

El acabado superficial es cualquier procesamiento posterior aplicado a una pieza después del mecanizado, mientras que la rugosidad superficial es un método para cuantificar el número de irregularidades en una superficie. El parámetro Ra representa el promedio de todas las alturas de superficie medidas en un área de superficie determinada.

¿Qué preparación se necesita antes de aplicar acabados superficiales?

En muchos casos, hay pasos entre sacar la pieza de la máquina y aplicar un acabado superficial. Por ejemplo, es posible que deba enmascarar la pieza para proteger las superficies o los orificios, ya que ciertos acabados aumentan el grosor de la pieza (capas adicionales de material). Esto puede interferir con agujeros roscados y tolerancias estrechas.

¿Se pueden combinar varios acabados superficiales?

Puede combinar múltiples tipos de acabados superficiales para utilizar diferentes propiedades. Antes de anodizar una pieza, por ejemplo, puede granallarla para lograr un acabado mate más suave.

máquina CNC

- Cómo diseñar piezas para mecanizado CNC

- Tipos de acabados superficiales para productos moldeados

- Cómo elegir un taller de mecanizado CNC confiable para piezas CNC

- Mecanizado CNC de piezas personalizadas

- Mecanizado CNC de piezas grandes

- Mecanizado CNC para Cerámica

- Mecanizado CNC para la fabricación de teléfonos inteligentes

- Consejos para el mecanizado CNC de titanio:aeroespacial y más

- Selección de la rugosidad superficial adecuada para el mecanizado CNC

- 5 cosas que debe preparar para solicitar una cotización de mecanizado CNC

- Diferentes tipos de piezas producidas por mecanizado CNC de precisión