Controlador de cautín para Hakko 907 v.2

Componentes y suministros

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 1 | |||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 1 | |||

|

| × | 1 | |||

|

| × | 1 | |||

| × | 1 | ||||

|

| × | 4 | |||

|

| × | 2 | |||

|

| × | 1 | |||

|

| × | 2 | |||

|

| × | 1 | |||

| × | 1 | ||||

|

| × | 1 |

Herramientas y máquinas necesarias

|

|

Aplicaciones y servicios en línea

|

|

Acerca de este proyecto

Controlador de soldadura económico

ACTUALIZADO 03/04/2019 Se actualizaron los esquemas y la descripción

ACTUALIZADO 18/02/2018:procedimiento de calibración actualizado

ACTUALIZADO 1/8/2017:error de boceto corregido, boceto para lcd1602 agregado

ACTUALIZADO 31/7/2017:nuevos esquemas de hardware implementados

ACTUALIZADO 7/4/2017:se implementan nuevas funciones (ver descripción)

El controlador se ocupa de los mangos de soldadura hakko 907 con puntas reemplazables y tiene un elemento calefactor incorporado y un termistor O termopar para verificar la temperatura de la plancha. El mango tiene dos circuitos eléctricos independientes para el calentamiento de la plancha y control de temperatura. Este controlador se puede usar con otro mango de hierro que tenga una arquitectura similar.

Es mejor reemplazar el enchufe en el mango de hierro con otro, por ejemplo, enchufe de aviación GX16-5 o GX-12-5.

Las características clave de este controlador son:

- El controlador es adecuado para trabajar con una variedad de mangos hakko 907, con termopar o con termistor para verificar la temperatura. Debe elegir los esquemas adecuados.

- El algoritmo PID se implementa para mantener la temperatura del soldador. La plancha eleva la temperatura en unos 30 segundos y la mantiene dentro de 1-2 grados Celsius.

- El controlador mantiene la temperatura en caso de uso intensivo porque el algoritmo PID es muy sensible y puede aumentar rápidamente la potencia suministrada.

- Tres puntos de temperatura de referencia implementados en el procedimiento de calibración del soldador.

- El procedimiento de calibración se automatiza mediante el uso del algoritmo PID para mantener la temperatura cerca del punto de referencia.

- El controlador admite dos modos de trabajo:mantener la temperatura y mantener la energía suministrada.

- Para mantener la operación en silencio, las interrupciones de alta frecuencia del Timer1 se implementan en el controlador. Esto permite que la frecuencia PWM aumente hasta 31250 Hz en lugar de 490 Hz mediante el

analogWrite ()incorporado función. - El controlador implementa un codificador rotatorio acelerado. Cuando el codificador se gira lentamente, el ajuste de temperatura cambia en 1 grado. Cuando el codificador gira rápidamente, el ajuste de temperatura cambia 5 grados.

- La temperatura se almacena en Arduino EEPROM después de que se utilizó el soldador en caso de que se cambiaran los ajustes de temperatura.

- El controlador admite unidades Celsius o Farenheit que se utilizarán para el valor de temperatura mostrado, la temperatura preestablecida y los datos de calibración.

- El controlador tiene un modo de sintonización para simplificar el procedimiento de configuración inicial del controlador.

El menú del controlador

Como mencioné antes, el controlador tiene varios modos:

- Modo de espera

- Modo de trabajo principal (mantener la temperatura)

- Modo de energía (mantenga la energía suministrada)

- Modo de configuración

- Modo de calibración

- Modo de sintonización (el procedimiento de configuración inicial)

Cuando el controlador recién se enciende, se activa el modo de espera. En este modo se enciende el soldador. La pantalla principal muestra la siguiente información:

- La temperatura preestablecida en el lado izquierdo de la línea superior (en unidades seleccionadas:Celsius o Fahrenheit);

- El mensaje "APAGADO" en el lado derecho de la línea superior que indica que la plancha está apagada;

- La temperatura actual de la plancha en el lado izquierdo de la segunda línea;

En caso de que la plancha no esté conectada al controlador, el mensaje "no plancha" se muestra en la segunda línea. Cuando la plancha se enfría (después de su uso), el mensaje "frío" se muestra en la segunda línea para indicar que es seguro tocar la plancha.

La temperatura preestablecida se puede ajustar girando la manija del codificador mientras la plancha está apagada. Para encender el soldador, empuje ligeramente el mango del codificador. El controlador cambiará al modo principal. Ahora el controlador mantiene la temperatura de la plancha cerca de la temperatura preestablecida. Cuando la plancha se usa mucho, la temperatura puede desviarse levemente de la preestablecida.

En el modo principal, la pantalla muestra la siguiente información:

- La temperatura preestablecida en el lado izquierdo de la línea superior (en unidades seleccionadas:Celsius o Fahrenheit)

- El mensaje 'ENCENDIDO' en el lado derecho de la línea superior indica que la plancha está encendida y aún se está calentando. Cuando la plancha alcanza la temperatura preestablecida, el '

rdySe mostrará el mensaje '(listo); - La temperatura actual de la plancha se muestra en el lado izquierdo de la segunda línea;

- La potencia suministrada a la plancha (en porcentajes de la potencia máxima permitida) se muestra en el lado derecho de la pantalla;

Girando el codificador es posible cambiar la temperatura preestablecida. El mensaje "ON" se mostraría de nuevo hasta que la plancha alcanzara la nueva temperatura preestablecida. Para volver al modo de espera, presione ligeramente la manija del codificador.

En el modo principal, el controlador verifica que la plancha funcione correctamente. Si en 10 segundos desde el inicio la temperatura no cambia, el controlador desconecta la energía y aparece el mensaje ' Failed 'se mostraría en la pantalla. En este caso, presione ligeramente el botón del codificador para volver al modo de espera.

El modo de energía se puede encender presionando prolongadamente el codificador mientras está en el modo principal. En el modo de potencia, puede ajustar la potencia suministrada al soldador manualmente girando el codificador. En el modo de energía, la pantalla muestra la energía suministrada a la plancha en las unidades internas y la temperatura de la plancha en unidades legibles por humanos. Al presionar levemente el codificador, se enciende y se apaga en el modo de encendido. Si mantiene pulsado el mando del codificador giratorio, el controlador volverá del modo de alimentación al modo principal.

Para acceder al modo de configuración, mantenga presionado el codificador en el modo de espera. En el modo de configuración, los parámetros de configuración se pueden ajustar. Hay 7 entradas de menú en este modo:

- tiempo de espera de apagado automático (en minutos)

- unidades de temperatura (Celsius o Fahrenheit)

- la calibración de hierro ('calib.')

- procedimiento de configuración inicial ('sintonizar')

- guarde los cambios

- cancelar los cambios

- restaurar los valores predeterminados

Gire la manija para seleccionar el elemento del menú. Para cambiar el elemento seleccionado, presione ligeramente la manija del codificador. Después de ajustar el parámetro, presione la manija nuevamente para regresar al menú de configuración. Se puede presionar prolongadamente el mango del codificador para regresar al modo de espera y guardar los parámetros en la EEPROM.

consejo:debe cargar los parámetros predeterminados antes del primer uso del controlador o después de que se actualice una nueva versión de software menor.

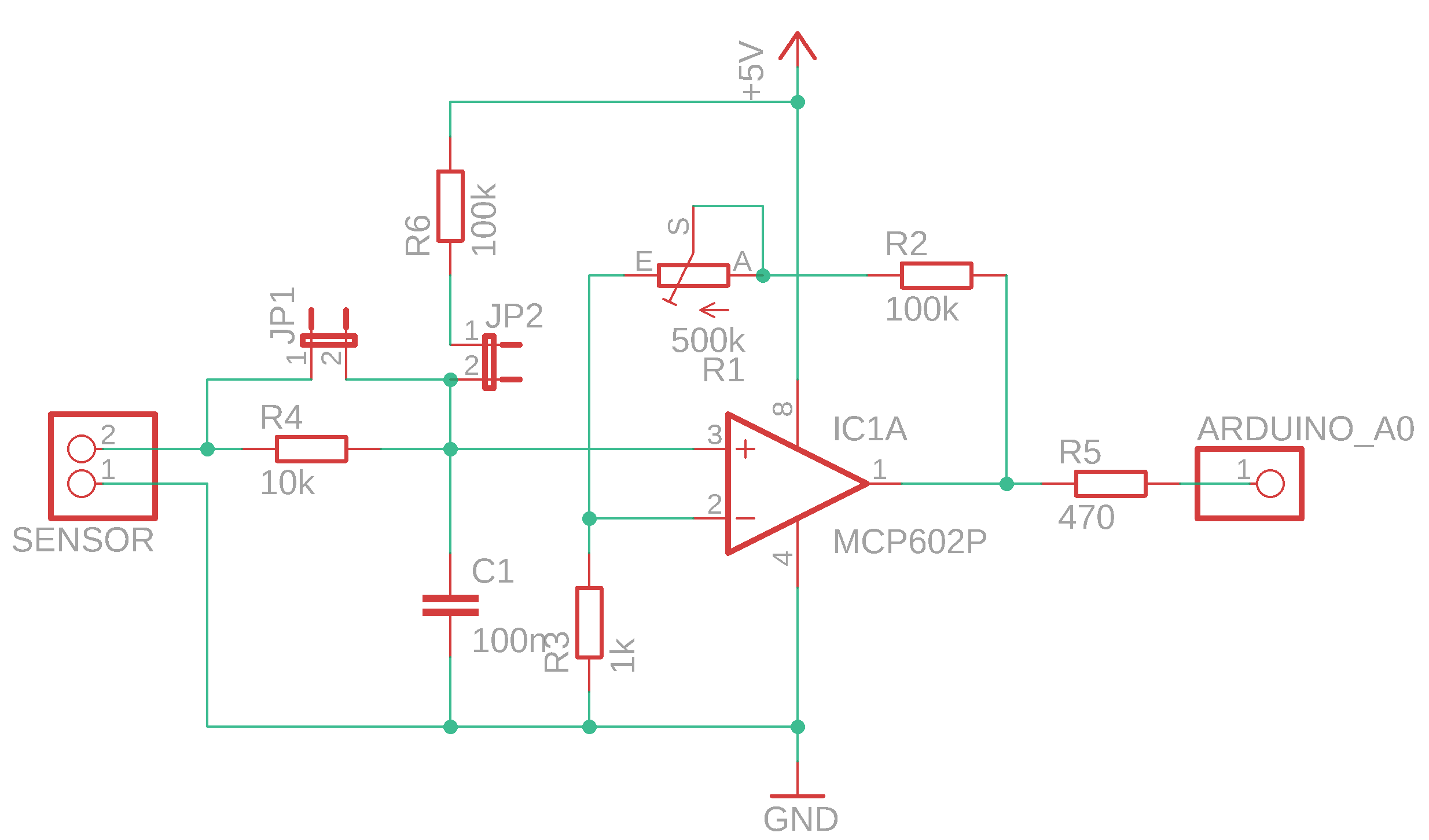

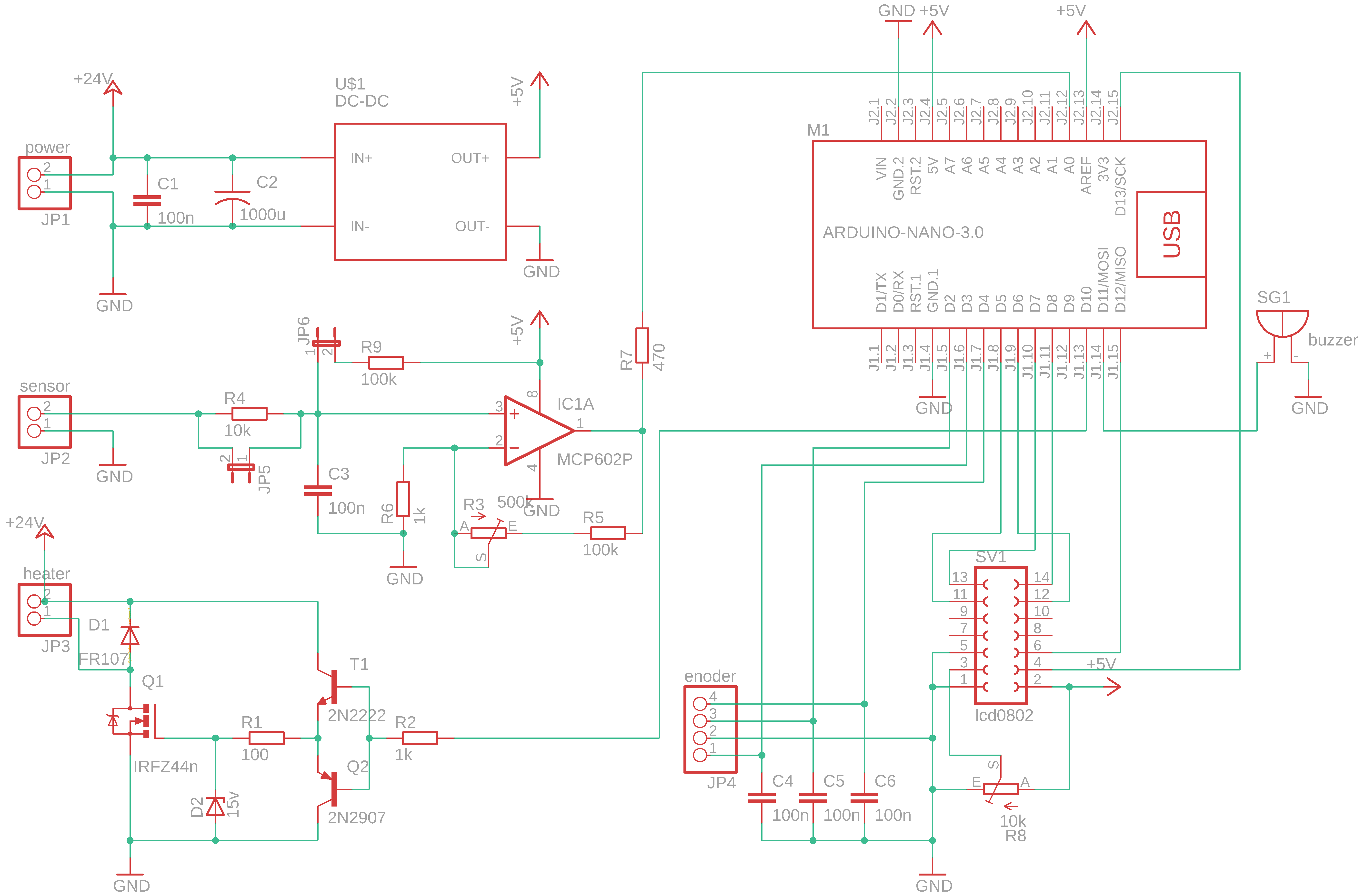

Los esquemas de las lecturas del sensor

Los esquemas de lectura del sensor de este controlador dependen del tipo de sensor térmico del soldador:termistor o termopar. Ambos esquemas se combinan en una imagen a continuación.

En ambos esquemas se utiliza el amplificador operativo preciso MCP602 que implementa la tecnología de riel a riel. Este amplificador aumenta significativamente la precisión de las lecturas de temperatura y produce un voltaje casi completo suministrado al pin de salida. Entonces, el intervalo de lecturas en el pin A0 es 0-1023. Puede reemplazar el amplificador mcp602 por su analógico. El uso de un amplificador operativo preciso permite que el controlador mantenga la temperatura de la plancha dentro del intervalo más pequeño.

En el caso de la variante de termopar del mango de hierro, ambos puentes JP1 y JP2 deben estar abiertos y deben estar cerrados en el caso de mango de termistor.

Si el mango de hierro implementa el termistor, la resistencia del sensor aumenta de aproximadamente 50 ohmios cuando hace frío a aproximadamente 200 ohmios cuando la temperatura del soldador llega a 400 grados centígrados. Si el mango de hierro implementa el termopar, el voltaje generado aumenta de cero a temperatura ambiente a 9 mV cuando el soldador alcanza los 400 grados Celsius. En cualquier caso, otro mango de hierro puede tener los diferentes parámetros, así que decidí utilizar un potenciómetro multivuelta para sintonizar el amplificador MCP602. Por primera vez, este potenciómetro debe ajustarse de la siguiente manera:cuando el hierro está a 400 grados Celsius, el voltaje de salida debe estar cerca de los 5 voltios (lectura del pin A0 en el Arduino alrededor de 900). Para simplificar el procedimiento de configuración inicial, el modo de sintonización se implementa en el software del controlador. El modo de sintonización se puede ejecutar desde el menú de configuración.

Configuración inicial del controlador

Necesita un termómetro externo para calibrar el controlador. No olvide cargar el parámetro predeterminado del controlador desde el menú de configuración .

En el esquema del programa se supone que el intervalo de temperatura de trabajo del soldador es de 180 a 400 grados Celsius. Es posible cambiar este intervalo editando constantes en el esquema del programa antes de que planee ajustar el controlador.

El potenciómetro multivuelta de 500k debe ajustarse para que el amplificador operativo reciba la señal correcta del soldador. Para simplificar el procedimiento de configuración inicial del controlador, se implementa el modo de ajuste.

Seleccione el elemento de menú 'sintonizar' en el menú de configuración. La plancha comienza a calentarse. El controlador muestra las lecturas de temperatura del pin A0 en las unidades internas (0-1023) en este modo. Al girar el codificador, puede ajustar la potencia para mantener la temperatura de la plancha a 400 grados centígrados (use un termómetro externo). Al principio, puede aumentar la potencia suministrada al valor máximo para acelerar el calentamiento de la plancha, luego disminuir la potencia para mantener la temperatura en 400 grados. Ahora gire la manija del potenciómetro de múltiples vueltas para obtener las lecturas del sensor cerca de 900. Asegúrese de que esta lectura no sea la máxima, gire el registro variable y obtenga 930-950, luego regrese a 900. Es importante porque el controlador debe ser capaz de medir la temperatura superior a 400 grados centígrados.

Cuando el registro variable se haya ajustado, presione y sostenga la manija del codificador durante aproximadamente 2 segundos. El procedimiento de configuración inicial ahora está completo.

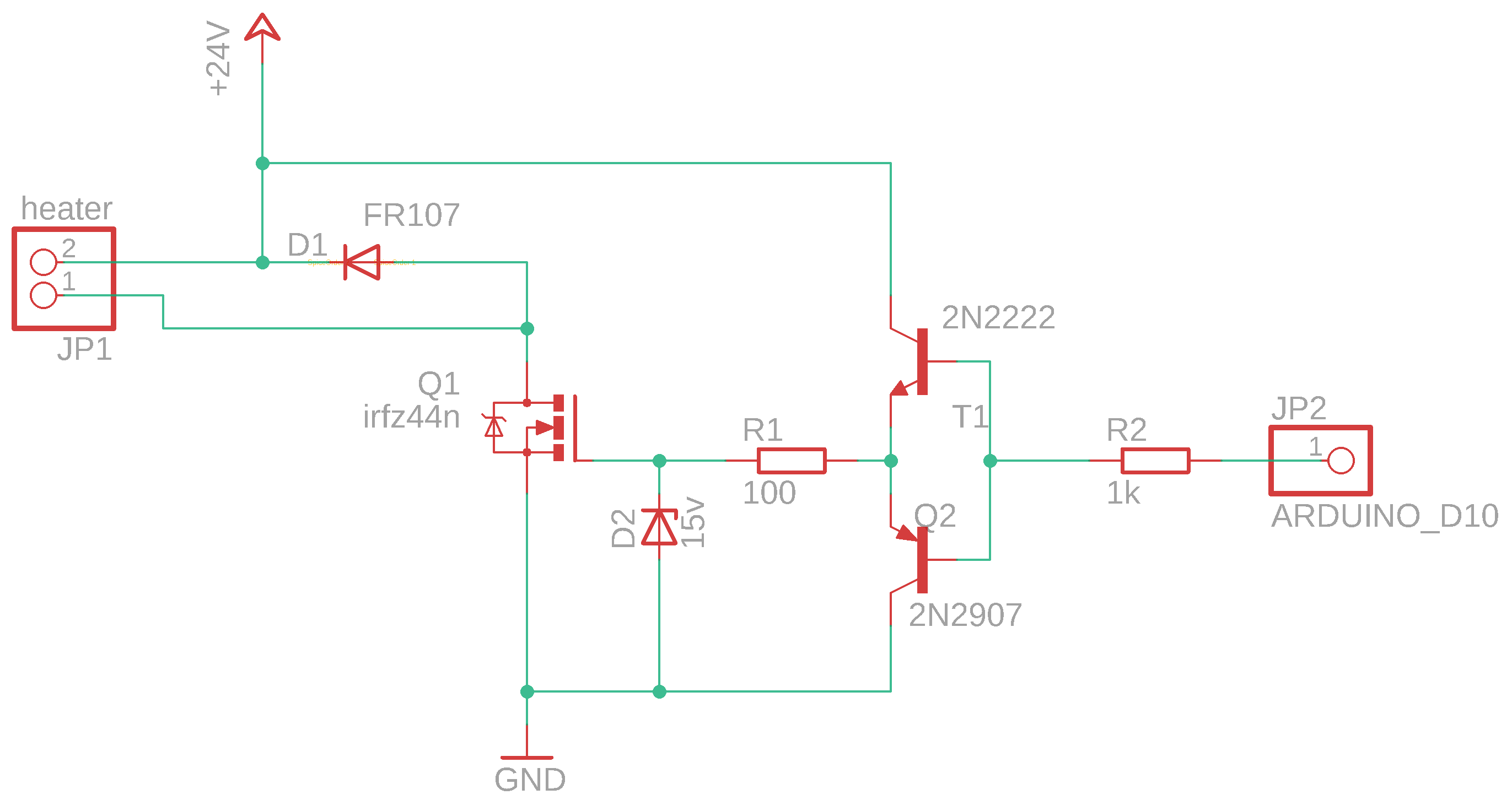

El calentador de soldador

La característica principal de la segunda generación del controlador es la señal PWM de alta frecuencia que se utiliza para calentar la plancha. Desafortunadamente, la gestión de la señal de alta frecuencia en el transistor MOSFET requiere elementos adicionales en los esquemas. Este hilo del foro explica el problema en detalle. En resumen, el MOSFET tiene capacitancia en la puerta que requiere tiempo para cargarse o descargarse. Para aumentar la velocidad del MOSFET (irfz44n), el controlador de dos transistores se implementa en transistores bipolares. Puede utilizar otro par de transistores bipolares.

El diodo Zener (D2, 15V) se usa para limitar el voltaje de la puerta (Vgs) del MOSFET mientras está abierto porque el voltaje de la fuente de alimentación es mayor que el valor máximo del voltaje vgs del mosfet. El diodo FR107 quita la energía de la plancha cuando el MOSFET está cerrado. Puede reemplazar este diodo por otro, pero debe usar un diodo de recuperación rápida.

La resistencia del elemento calefactor de hierro frío es muy baja y algunas fuentes de alimentación de portátiles pueden negarse a funcionar. El controlador simplemente se reinicia y la plancha permanece fría en este caso. Para evitar esta situación, el capacitor de 1000uF se implementa justo después de la entrada de 24v (vea los esquemas completos del controlador).

Calibrar el soldador

El controlador lee la temperatura en unidades internas (0-1023) leyendo el voltaje en el pin A0 Arduino. Es conveniente para nosotros usar las unidades legibles por humanos como grados Celsius o Fahrenheit. El controlador tiene parámetros predeterminados que permiten traducir las lecturas de temperatura interna en unidades legibles por humanos. Pero el soldador podría ser diferente por lo que el procedimiento de calibración implementado en el controlador. Hay tres puntos de referencia para la calibración del soldador:200, 300 y 400 grados Celsius. El controlador guarda lecturas internas para estos tres puntos de referencia y las usa para convertir la temperatura de lectura interna a valores legibles por humanos.

Seleccione 'calib.' elemento de menú del menú de configuración para iniciar el proceso de calibración. Seleccione el punto de calibración deseado de la lista del menú (200, 300 o 400) y encienda la plancha presionando el mando codificador. El soldador comienza a calentarse. El algoritmo PID permite alcanzar la temperatura deseada en poco tiempo. Cuando se alcanza la temperatura del punto de referencia, el controlador emite un pitido que indica que está listo para verificar la temperatura mediante un sensor externo. Espere un poco para que la temperatura se estabilice y luego verifique la temperatura real del soldador mediante un sensor externo (termopar). Luego, gire el mango del codificador rotatorio y seleccione la temperatura real de la plancha. Presione ligeramente la manija del codificador. El controlador guarda la temperatura real para el punto de referencia. Seleccione la siguiente temperatura de referencia y repita el procedimiento. Puede calibrar la temperatura de referencia una vez más seleccionando el punto de referencia deseado. Puede configurar cualquier punto de referencia varias veces. Cada vez que guarda la temperatura real para el punto de referencia, el controlador actualiza la fórmula de traducción. Esto le permite calibrar la plancha con mayor precisión. Cuando termine la calibración, mantenga presionado el mando del codificador giratorio. Ahora el controlador guardó nuevos valores para todas las temperaturas de referencia que ha seleccionado.

Función de apagado automático

La función de apagado automático se ha implementado en la segunda generación del controlador. Este fue un gran desafío porque el mango de la plancha no tiene sensor de impacto u otra forma de verificar correctamente que la plancha está en uso ahora o simplemente está colocada sobre la mesa. La idea principal era utilizar el valor de la energía suministrada a la plancha. En el estado inactivo, el controlador redujo la potencia al valor mínimo para mantener la temperatura preestablecida. Desafortunadamente, las dispersiones matemáticas de la temperatura y la energía suministrada no son constantes en el estado inactivo y pueden desviarse periódicamente. Ajustando los parámetros del algoritmo PID, estabilicé las lecturas y minimicé ambas dispersiones. Ahora, el controlador en estado inactivo mantiene la dispersión de temperatura lo más baja posible. El criterio del uso de hierro es que la potencia se ha incrementado ligeramente desde el valor más pequeño registrado. Este algoritmo se ha probado durante un tiempo y se ha demostrado que se puede utilizar para la función de apagado automático.

Esta solución no es muy confiable, por lo que puede desactivar esta función si algo sale mal. Además, el boceto contiene la clase para depurar y ajustar los parámetros PID manualmente.

Puedes implementar otro mango de hierro en tu versión del controlador, el mango puede tener el sensor de impacto o similar para distinguir seguramente el estado inactivo.

Boceto para pantalla 1602

Existen algunas dificultades para obtener la pantalla 0802 en algunos países. Entonces se lanzó otro boceto para admitir la pantalla 1602. El boceto está disponible en la distribución de github. O puede usar otro proyecto brillante de Manoj, quien creó esquemas en el editor Eagle y creó PCB para simplificar el proceso de soldadura.

Acerca de la traducción de la temperatura y los diferentes tipos de sensores

Para mostrar la temperatura en unidades legibles por humanos (Celsius o Fahrenheit), se implementa IRON_CFG ::tempHuman () en el boceto. Como se indicó anteriormente, el controlador lee la temperatura del hierro en las unidades internas (voltaje en el pin analógico A0). El procedimiento de calibración permite medir la temperatura real alrededor de tres puntos de referencia (200, 300 y 400 grados centígrados). El método mencionado (tempHuman ()) utiliza la interpolación de temperatura lineal utilizando dos puntos de referencia que bajan y aumentan las lecturas de temperatura actual del hierro. Pero, todavía hay otro punto no calibrado:la temperatura ambiente. Cuando la temperatura de la plancha es inferior a 200 grados Celsius, el controlador interpola la temperatura real en dos puntos:temperatura ambiente y 200 grados. La temperatura ambiente se define en las líneas # 244 y # 245 del croquis. Estos valores se pueden ajustar a su propio caso. Como puede ver, estos valores asumen que usa termistor como sensor de temperatura de hierro (la temperatura ambiente es 350 en unidades internas). Seguramente, si está utilizando la plancha con termopar, cambiaría este valor a 0.

Conclusión

Es un gran placer utilizar un soldador controlado. Se calienta rápidamente y mantiene la temperatura adecuada para la situación. Esta versión es silenciosa.

Código

El código fuente

https://github.com/sfrwmaker/soldering_907_lcd/blob/master/soldering_907_lcd.inoEsquemas

complete_9vLI2a96Rv.schProceso de manufactura

- Sensor de temperatura múltiple

- Controlador de juego Arduino

- Control de cautín de bricolaje para 862D +

- MotionSense

- Seguridad contra incendios de la impresora 3D

- MIDI para órganos digitales

- Levitación electromagnética repulsiva Arduino

- Bot de agarre de control remoto

- CoroFence - Detector térmico🖖

- Proceso Finex para la Producción de Hierro Líquido

- Materiales para componentes de Invar 36