Destornillador

Antecedentes

Sería muy difícil encontrar un hogar estadounidense que no tuviera al menos un destornillador. Quizás la herramienta manual más omnipresente, el destornillador tiene una larga genealogía, el resultado de un complicado proceso de fabricación. Se considera que Arquímedes inventó el tornillo en el siglo III a. C. , aunque su invento fue diseñado para transferir movimiento (como en el gusano continuo de un tornillo sin fin y un conjunto de engranajes) en lugar de unir cosas.

En el siglo I

Los tornillos y tuercas de metal parecen haberse utilizado como sujetadores en el siglo XV, aunque las cabezas de estos tornillos se giraban con una llave y no con un destornillador; las cabezas de los tornillos eran cuadradas o hexagonales. Los tornillos con ranuras en la cabeza se encontraron en armaduras en el siglo siguiente, aunque se desconoce el diseño de la herramienta utilizada para trabajar los tornillos, el destornillador.

El destornillador moderno desciende directamente de una broca de punta plana utilizada en un tirante de carpintero alrededor de 1750. Los carpinteros usaban destornilladores manuales a principios del siglo XIX y se volvieron más comunes después de 1850, cuando las máquinas hicieron posible la producción automática de tornillos. Estos primeros destornilladores eran planos a lo largo de su eje; El diseño actual de una barra redondeada que se aplana o forma solo en el extremo de trabajo hace que la herramienta sea mucho más resistente y aprovecha el alambre redondo utilizado en su fabricación. El tipo de destornillador más antiguo y común es el destornillador plano, que se ajusta a un tornillo con una sola ranura en la cabeza. Hay quizás treinta tipos diferentes de destornilladores disponibles en la actualidad en una variedad de tamaños, todos con diferentes propósitos y todos diseñados para encajar en tornillos especiales.

El segundo destornillador más utilizado, el "Phillips", fue inventado a finales de la década de 1920 por Henry Phillips. Poco después de su introducción, la herramienta planteó un dilema para el usuario:la cabeza del destornillador se separa del tornillo cuando se ajusta, o "leva", lo que provoca que las cabezas de los tornillos se pelen y los conjuntos sean difíciles de desmontar. Sin embargo, el cam-out se convirtió en una virtud; los tornillos estaban destinados a ser clavados con una herramienta eléctrica, y el ensamblador sabría que el tornillo estaba completamente clavado cuando su herramienta eléctrica se deslizara fuera de la cabeza del tornillo. Una cabeza de tornillo que pudiera aceptar el mayor torque (potencia de giro) de una herramienta eléctrica era una ventaja sobre las cabezas de tornillo ranuradas torneadas a mano. Hoy en día, los fabricantes están produciendo o aumentando la producción de destornilladores Phillips que eliminan el levante. Las posibles soluciones (aunque los detalles de algunos sistemas son secretos de la empresa) se centran en el ángulo de los bordes que encajan en el tornillo Phillips, o en utilizar un mejor material de agarre para recubrir o enchapar la punta del destornillador.

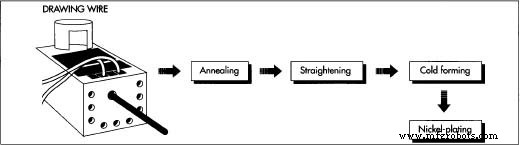

El destornillador Torx, ampliamente utilizado para automóvil reparación y otras aplicaciones, fue diseñado para tomar el par de torsión que un tornillo Phillips puede, al mismo tiempo que elimina el problema del levante. Tiene seis bordes en forma de estrella en su punta plana y encaja completamente en la cabeza del tornillo.  Para hacer la varilla de acero, el alambre se estira a máquina al diámetro apropiado, se recoce (se somete a tratamiento térmico), enderezado, y luego formado en frío a la forma adecuada. La prensa de conformado en frío corta el alambre a la longitud deseada y forma la punta del destornillador y las "alas" que encajarán en el mango. A continuación, la varilla se niquela para darle un acabado protector. No es inusual encontrar destornilladores Torx vendidos en un juego con destornilladores ranurados y Phillips.

Para hacer la varilla de acero, el alambre se estira a máquina al diámetro apropiado, se recoce (se somete a tratamiento térmico), enderezado, y luego formado en frío a la forma adecuada. La prensa de conformado en frío corta el alambre a la longitud deseada y forma la punta del destornillador y las "alas" que encajarán en el mango. A continuación, la varilla se niquela para darle un acabado protector. No es inusual encontrar destornilladores Torx vendidos en un juego con destornilladores ranurados y Phillips.

Se han diseñado otros tipos de destornilladores para usos especiales, y una ferretería bien surtida tendrá ranuras, Phillips, Torx, Robertson (un eje cuadrado que encaja en un cuadrado correspondiente recortado en la cabeza del tornillo), y otros más. tipos oscuros de destornilladores. Algunos destornilladores no han encontrado un mercado listo, como uno que fue diseñado para encajar en tornillos especiales que tienen ranuras tanto en la parte superior del tornillo como en el lado de la cabeza del tornillo, con las pinzas correspondientes en la punta del destornillador. Hay tantos destornilladores y tipos de tornillos disponibles que incluso una innovación de diseño de alta calidad se ve superada por la resistencia del consumidor a comprar nuevos tipos de destornilladores y los tornillos correspondientes.

Materias primas

La materia prima de la mayoría de los destornilladores es muy básica:alambre de acero para la barra y plástico (generalmente acetato de celulosa) para el mango. Además, las puntas de acero generalmente se recubren con níquel o cromo.

El

proceso de fabricación

Hacer un destornillador de punta plana o ranurada no es muy diferente a hacer cualquier otra configuración. Las variaciones entre un destornillador de punta plana y un destornillador Phillips se analizarán más adelante en esta entrada.

Hacer la barra de acero

- 1 Primero, las bobinas de alambre verde (alambre que aún no se ha estirado al tamaño final) se entregan a una fábrica en bobinas grandes, algunas de hasta 3.000 libras (1.362 kilogramos). El cable suele ser de aproximadamente. 375 pulgadas (0,95 centímetros) de diámetro. Luego, el alambre se estira a máquina al diámetro necesario para la producción; una máquina de estirado ajustable puede producir cualquier diámetro requerido. En el trefilado, el alambre se alimenta a través de una matriz con una abertura reductora hasta que adquiere el tamaño adecuado.

- 2 Después de estirar el alambre, se recuece (se somete a tratamiento térmico) para obtener la resistencia a la tracción correcta en el metal. Este proceso implica hornear el alambre a una temperatura de aproximadamente 1350 grados Fahrenheit (732 grados Celsius) durante 12 horas.

- 3 A continuación, el alambre se endereza con una fragua de hilo y luego se transfiere a una prensa de conformado en frío, que corta el alambre a la longitud adecuada y forma la punta del destornillador y las "alas" que encajarán en el mango. Estas alas se pueden ver a través de un mango de plástico transparente o semitransparente. La "barra" recién formada (el destornillador real sin mango Ats) se trata luego con calor en un horno en línea a aproximadamente 1,555 grados Fahrenheit (846 grados Celsius). Este es un proceso de flujo continuo y, a medida que las barras pasan por el horno, caen en un enfriamiento con aceite para enfriarlas. Luego, las barras se colocan en un horno de retroceso (450 a 500 grados Fahrenheit o 232 a 259 grados Celsius) y se hornean a una dureza específica.

- 4 Los destornilladores modelo de consumidor están niquelados, cubiertos con una capa protectora de níquel, antes del ensamblaje. Si el destornillador está diseñado para uso profesional, se transfiere a un departamento de pulido manual, donde la punta se rectifica a medida. El vástago se muele químicamente y luego se pule. El destornillador luego pasa a un baño flash de níquel y se croma eléctricamente.

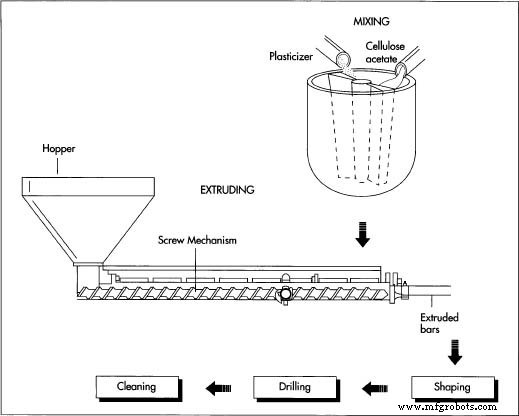

Los mangos de plástico se fabrican mezclando acetato de celulosa con un plastificante y luego extruyendo la mezcla en forma de barra. Después de darles más forma, las barras se perforan para poder insertarlas, limpiarlas para eliminar la suciedad y sumergirlas en un baño de vapor de acetona, que derrite y suaviza el exterior del mango.

Los mangos de plástico se fabrican mezclando acetato de celulosa con un plastificante y luego extruyendo la mezcla en forma de barra. Después de darles más forma, las barras se perforan para poder insertarlas, limpiarlas para eliminar la suciedad y sumergirlas en un baño de vapor de acetona, que derrite y suaviza el exterior del mango.

destornilladores Phillips

- 5 Después de que la prensa de conformado en frío (paso # 3 arriba) corta el alambre, el destornillador se envía a una operación de "estampar y moler", donde los troqueles forman hojas para la punta del alambre calentado. A continuación, se muele la herramienta y se forman las alas.

- 6 Si se está produciendo un modelo profesional, la barra pasa a una operación de vuelco (una máquina de vuelco automática que crea la punta de la viñeta), y luego a una máquina perfiladora (una máquina que corta un "perfil"). Esta última máquina corta las cuatro ranuras o ranuras en los lados por encima de la punta. Luego, el alambre se ala y se trata térmicamente de la misma manera que las barras de destornillador de punta plana. Los destornilladores Phillips modelo de consumidor están niquelados, mientras que el modelo profesional está pulido y niquelado / cromado.

Asas

- 7 Los mangos de un destornillador suelen estar hechos de acetato de celulosa; se entrega a la fábrica en forma de polvo (colofonia de acetato de celulosa) y luego se mezcla con un plastificante líquido en una licuadora gigante que contiene aproximadamente 1,000 libras (454 kilogramos) del material mezclado. Si se desea un mango de color, se agregan pigmentos en la licuadora. La pasta resultante, que tiene la consistencia de una masa de torta espesa, luego pasa a una extrusora (una máquina que expulsa un material a través de una abertura, de la misma manera que una picadora de carne expulsa hilos de carne), que extruye una pieza sólida de acetato de celulosa . A continuación, el acetato de celulosa se corta en pequeños gránulos.

- 8 A continuación, los gránulos se introducen en otra extrusora que extruye los materiales para los mangos en barras de 8 a 10 pies (2,4 a

El tipo de destornillador más antiguo y común es el destornillador plano, que se ajusta a un tornillo con una sola ranura en el cabeza. Hay quizás treinta tipos diferentes de destornilladores disponibles en la actualidad en una variedad de tamaños, todos con diferentes propósitos y todos diseñados para encajar en tornillos especiales. 3 metros) de largo. Si se desea un mango de dos colores, se puede unir una segunda máquina extrusora a la primera para extruir una varilla única de dos colores. Luego, las varillas se colocan en una máquina de torneado automática, que da forma a los mangos y los corta a la longitud final. Luego se perfora un agujero en el mango donde se insertará la barra.

El tipo de destornillador más antiguo y común es el destornillador plano, que se ajusta a un tornillo con una sola ranura en el cabeza. Hay quizás treinta tipos diferentes de destornilladores disponibles en la actualidad en una variedad de tamaños, todos con diferentes propósitos y todos diseñados para encajar en tornillos especiales. 3 metros) de largo. Si se desea un mango de dos colores, se puede unir una segunda máquina extrusora a la primera para extruir una varilla única de dos colores. Luego, las varillas se colocan en una máquina de torneado automática, que da forma a los mangos y los corta a la longitud final. Luego se perfora un agujero en el mango donde se insertará la barra. - 9 Los mangos se lavan y se secan a máquina para eliminar la grasa, el aceite y el exceso de restos de la máquina de torneado y la extrusora. A continuación, los mangos se sumergen en un baño de vapor de acetona, que derrite y suaviza el exterior del mango. El vapor de acetona es altamente inflamable y este proceso tiene lugar dentro de una habitación a prueba de explosiones.

Ensamblaje

- 10 El método de ensamblaje final depende de la calidad de la herramienta que se está produciendo. Los modelos profesionales se ensamblan individualmente en una máquina de ensamblaje horizontal que fuerza hidráulicamente la barra hacia el mango de plástico. Los mangos se marcan con un sello en caliente inmediatamente antes de entrar en la máquina de ensamblaje. Este proceso de ensamblaje requiere un operador calificado para cada máquina.

Otros modelos pueden ensamblarse en prensas hidráulicas, de tres en tres. Los modelos menos costosos se ensamblan seis a la vez en una máquina y se colocan mediante un robot en una máquina de tarjetas de revestimiento que empaqueta los destornilladores para la venta en el mercado masivo.

- 11 Antes del embalaje, los destornilladores pueden estar equipados con una cubierta especial para el mango, según sea necesario. Una tapa de goma colocada sobre el mango de un destornillador, por ejemplo, podría ser más cómoda para un profesional que usa su herramienta cinco o seis horas al día. Un asa grande con ranuras profundas puede ser ideal para algunos trabajadores, mientras que el personal de mantenimiento que ensambla una lámpara o un gabinete una vez cada seis meses puede que no necesite o quiera pagar por la comodidad adicional.

Control de calidad

Consumer Reports La revista descubrió, en pruebas de 1983, que el tipo de acabado tenía poco efecto en la calidad de los destornilladores, aunque la mayoría de los destornilladores probados estaban chapados. El enchapado de mala calidad, por otro lado, podría indicar que no se prestó suficiente cuidado a la herramienta en el proceso de fabricación. Del mismo modo, un pulido de mala calidad puede dar lugar a bordes y esquinas redondeados que no serán tan eficientes como podrían ser; una punta que se quemó durante el proceso de trituración puede no ser tan dura como debería ser.

Proceso de manufactura

- ¿Qué es un tornillo estructural?

- 3 tipos comunes de abrazaderas de manguera

- Cómo evitar que los tornillos se desprendan

- ¿Qué es un tornillo avellanado?

- Historia del tornillo

- 9 razones para elegir transportadores de tornillo flexible

- ¿Qué es un tornillo de cabeza?

- ¿Qué es un destornillador acodado?

- Descripción general de la unidad de soporte de husillo de bolas

- Comprender el calibre de tornillo micrométrico

- Tipos de tornillo y perno