Imán

Antecedentes

Un imán es un material que puede ejercer una fuerza notable sobre otros materiales sin que realmente entren en contacto con ellos. Esta fuerza se conoce como fuerza magnética y puede atraer o repeler. Si bien todos los materiales conocidos ejercen algún tipo de fuerza magnética, es tan pequeña en la mayoría de los materiales que no se nota fácilmente. Con otros materiales, la fuerza magnética es mucho mayor y estos se conocen como imanes. La Tierra misma es un gran imán.

Algunos imanes, conocidos como imanes permanentes, ejercen una fuerza sobre los objetos sin ninguna influencia externa. La plancha La magnetita mineral, también conocida como piedra imán, es un imán permanente natural. Se pueden fabricar otros imanes permanentes sometiendo ciertos materiales a una fuerza magnética. Cuando se elimina la fuerza, estos materiales conservan sus propias propiedades magnéticas. Aunque las propiedades magnéticas pueden cambiar con el tiempo o a temperaturas elevadas, estos materiales generalmente se consideran magnetizados permanentemente, de ahí el nombre.

Otros imanes se conocen como electroimanes. Se fabrican rodeando ciertos materiales con una bobina de alambre. Cuando una corriente eléctrica pasa a través de la bobina, estos materiales ejercen una fuerza magnética. Cuando se corta la corriente, la fuerza magnética de estos materiales cae casi a cero. Los materiales electromagnéticos retienen pocas propiedades magnéticas, si es que tienen alguna, sin un flujo de corriente eléctrica en la bobina.

Todos los imanes tienen dos puntos donde la fuerza magnética es mayor. Estos dos puntos se conocen como polos. Para un imán de barra rectangular o cilíndrico, estos polos estarían en extremos opuestos. Un polo se llama polo norte o polo norte, y el otro polo se llama polo sur o polo sur. Esta terminología refleja uno de los primeros usos de materiales magnéticos como la piedra imán. Cuando se suspende de una cuerda, el polo norte de estas primeras brújulas rudimentarias siempre "busca" o apunta hacia el norte. Esto ayudó a los marineros a juzgar la dirección a seguir para llegar a tierras lejanas y regresar a casa.

En nuestra tecnología actual, las aplicaciones de los imanes incluyen brújulas, motores eléctricos, hornos microondas, máquinas expendedoras que funcionan con monedas, medidores de luz para fotografía, bocinas de automóviles, televisores, altavoces y grabadoras. Un simple soporte para billetes de refrigerador y un dispositivo médico complejo de imágenes por resonancia magnética utilizan imanes.

Historial

La piedra imán magnética de origen natural fue estudiada y utilizada por los griegos ya en el año 500

En general, se cree que el primer uso de una piedra imán como brújula ocurrió en Europa alrededor del A.D. 1100 a

En 1600, el científico inglés William Gilbert confirmó observaciones anteriores sobre los polos magnéticos y concluyó que la Tierra era un imán. En 1820, el científico holandés Hans Christian Oersted descubrió la relación entre la electricidad y el magnetismo, y el físico francés Andre Ampere amplió aún más este descubrimiento en 1821.

A principios de la década de 1900, los científicos comenzaron a estudiar materiales magnéticos distintos de los basados en el hierro y el acero. En la década de 1930, los investigadores habían producido los primeros potentes imanes permanentes de aleación de Alnico. En la década de 1970 se formularon con éxito imanes de cerámica aún más potentes que utilizan elementos de tierras raras, y en la década de 1980 se realizaron más avances en esta área.

Hoy en día, los materiales magnéticos se pueden fabricar para cumplir con muchos requisitos de rendimiento diferentes según la aplicación final.

Materias primas

Al fabricar imanes, las materias primas suelen ser más importantes que el proceso de fabricación. Los materiales utilizados en los imanes permanentes (a veces conocidos como materiales duros, lo que refleja el uso temprano de aceros aleados para estos imanes) son diferentes a los materiales utilizados en los electroimanes (a veces conocidos como materiales blandos, lo que refleja el uso de hierro blando y maleable en esta aplicación).

Materiales para imanes permanentes

Las piedras imán permanente contienen magnetita, un mineral de ferrita de hierro cristalino y duro que deriva su magnetismo del efecto que el campo magnético de la tierra tiene sobre él. También se pueden magnetizar varias aleaciones de acero. El primer gran paso en el desarrollo de materiales de imanes permanentes más efectivos se produjo en la década de 1930 con el desarrollo de los imanes de aleación de Alnico. Estos imanes toman su nombre de los símbolos químicos de los elementos de aluminio, níquel y cobalto utilizados para hacer la aleación. Una vez magnetizados, los imanes de Alnico tienen entre 5 y 17 veces la fuerza magnética de la magnetita.

Los imanes permanentes de cerámica están hechos de ferrita de bario finamente pulverizada o ferrita de estroncio formada bajo calor y presión. Su fuerza magnética se mejora alineando las partículas de polvo con un fuerte campo magnético durante la formación. Los imanes de cerámica son comparables a los imanes de Alnico en términos de fuerza magnética y tienen la ventaja de poder presionarse en varias formas sin un mecanizado significativo.

Los imanes permanentes flexibles están hechos de ferrita de bario en polvo o ferrita de estroncio mezclada con un material aglutinante como caucho o un plástico flexible como cloruro de polivinilo.

En la década de 1970, los investigadores desarrollaron imanes permanentes hechos de cobalto de samario en polvo fundido con calor. Estos imanes aprovechan que la disposición de los grupos de átomos, denominados dominios magnéticos, en los cristales hexagonales de este material tienden a estar alineados magnéticamente. Debido a esta alineación natural, los imanes de samario-cobalto pueden fabricarse para producir fuerzas magnéticas 50 veces más fuertes que la magnetita. Los auriculares para sistemas estéreo personales pequeños utilizan imanes permanentes de samario-cobalto. Los imanes de samario-cobalto también tienen la ventaja de poder operar a temperaturas más altas que otros imanes permanentes sin perder su fuerza magnética.

En la década de 1980 se fabricaron imanes permanentes similares utilizando neodimio hierro boro en polvo que produce fuerzas magnéticas casi 75 veces más fuertes que la magnetita. Estos son los imanes permanentes más potentes disponibles comercialmente en la actualidad.

Materiales de electroimán

El hierro puro y las aleaciones de hierro se utilizan con mayor frecuencia en electroimanes. El hierro de silicio y las aleaciones de hierro-cobalto especialmente tratadas se utilizan en transformadores de potencia de baja frecuencia.

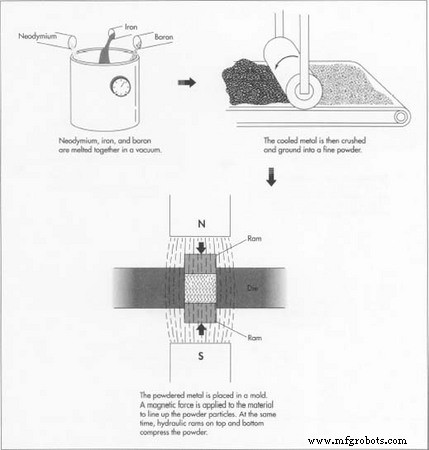

Un óxido de hierro especial, llamado óxido de hierro gamma, se utiliza a menudo en la fabricación de cintas magnéticas para grabación de sonido y datos. Otros materiales para esta aplicación incluyen  Las ilustraciones anteriores muestran un proceso típico de metalurgia en polvo que se utiliza para producir potentes imanes permanentes de neodimio, hierro y boro. óxidos de hierro modificados con cobalto y dióxido de cromo. El material se muele finamente y se recubre con una fina película de plástico de poliéster.

Las ilustraciones anteriores muestran un proceso típico de metalurgia en polvo que se utiliza para producir potentes imanes permanentes de neodimio, hierro y boro. óxidos de hierro modificados con cobalto y dióxido de cromo. El material se muele finamente y se recubre con una fina película de plástico de poliéster.

Otros materiales magnéticos

Los fluidos magnéticos se pueden fabricar encapsulando partículas de ferrita de bario en polvo en una sola capa de moléculas de un plástico polimérico de cadena larga. Luego, las partículas se mantienen en suspensión en un líquido como agua o aceite. Debido a la encapsulación plástica, las partículas magnéticas se deslizan unas sobre otras casi sin fricción. Las partículas son tan pequeñas que la agitación térmica normal en el líquido evita que las partículas se asienten. Los fluidos magnéticos se utilizan en varias aplicaciones  como selladores, lubricantes o materiales amortiguadores de vibraciones.

como selladores, lubricantes o materiales amortiguadores de vibraciones.

El

proceso de fabricación

Así como los materiales son diferentes para diferentes tipos de imanes, los procesos de fabricación también son diferentes. Muchos electroimanes se funden utilizando técnicas estándar de fundición de metales. Los imanes permanentes flexibles se forman en un proceso de extrusión de plástico en el que los materiales se mezclan, se calientan y se fuerzan a través de una abertura con forma bajo presión.

Algunos imanes se forman mediante un proceso de metalurgia en polvo modificado en el que el metal finamente pulverizado se somete a presión, calor y fuerzas magnéticas para formar el imán final. A continuación se muestra un proceso típico de metalurgia en polvo que se utiliza para producir potentes imanes permanentes de neodimio-hierro-boro con áreas de sección transversal de aproximadamente 3-10 pulgadas cuadradas (20-65 cm2):

Preparación del metal en polvo

- 1 Las cantidades adecuadas de neodimio, hierro y boro se calientan al vacío hasta que se funden. El vacío evita cualquier reacción química entre el aire y los materiales de fusión que puedan contaminar la aleación final del metal.

- 2 Una vez que el metal se ha enfriado y solidificado, se rompe y se tritura en trozos pequeños. A continuación, los trozos pequeños se muelen hasta obtener un polvo fino en un molino de bolas.

Pulsando

- 3 El metal en polvo se coloca en un molde, llamado matriz, que tiene la misma longitud y ancho (o diámetro, para imanes redondos) que el imán terminado. Se aplica una fuerza magnética al material en polvo para alinear las partículas de polvo. Mientras se aplica la fuerza magnética, el polvo se presiona desde la parte superior e inferior con arietes hidráulicos o mecánicos para comprimirlo hasta aproximadamente 0,125 pulgadas (0,32 cm) de su espesor final previsto. Las presiones típicas son alrededor de 10,000 psi a 15,000 psi (70 MPa a 100 MPa). Algunas formas se hacen colocando el material en polvo en un recipiente vacío, hermético y flexible y presionándolo para darle forma con presión de líquido o gas. Esto se conoce como compactación isostática.

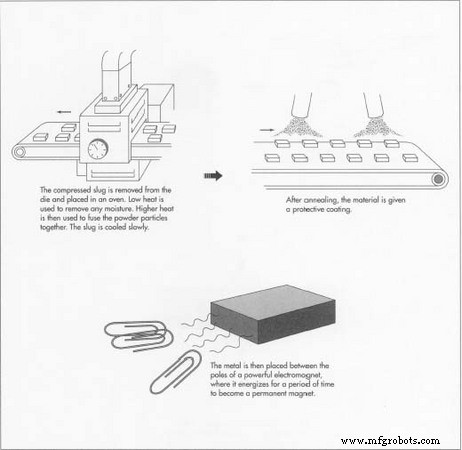

Calefacción

- 4 El "trozo" comprimido de metal en polvo se retira del troquel y se coloca en un horno. El proceso de calentamiento de metales en polvo comprimidos para transformarlos en piezas de metal sólido fundido se llama sinterización. El proceso suele constar de tres etapas. En la primera etapa, el material comprimido se calienta a baja temperatura para eliminar lentamente la humedad u otros contaminantes que puedan haber quedado atrapados durante el proceso de prensado. En la segunda etapa, la temperatura se eleva a aproximadamente el 70-90% del punto de fusión de la aleación de metal y se mantiene allí durante un período de varias horas o varios días para permitir que las partículas pequeñas se fusionen. Finalmente, el material se enfría lentamente en incrementos de temperatura controlados, paso a paso.

Recocido

- 5 El material sinterizado luego se somete a un segundo proceso de calentamiento y enfriamiento controlado conocido como recocido. Este proceso elimina las tensiones residuales dentro del material y lo fortalece.

Finalizando

- 6 El material recocido está muy cerca de la forma final y las dimensiones deseadas. Esta condición se conoce como forma "nearnet". Un proceso de mecanizado final elimina cualquier exceso de material y produce una superficie lisa donde se necesita. Luego, el material recibe una capa protectora para sellar las superficies.

Magnetización

- 7 Hasta este punto, el material es solo una pieza de metal comprimido y fundido. A pesar de que estuvo sujeto a una fuerza magnética durante el prensado, esa fuerza no magnetizó el material, simplemente alineó las partículas de polvo sueltas. Para convertirlo en un imán, la pieza se coloca entre los polos de un electroimán muy potente y se orienta en la dirección deseada de magnetización. Luego, el electroimán se energiza durante un período de tiempo. La fuerza magnética alinea los grupos de átomos, o dominios magnéticos, dentro del material para convertir la pieza en un fuerte imán permanente.

Control de calidad

Cada paso del proceso de fabricación se supervisa y controla. Los procesos de sinterización y recocido son especialmente críticos para las propiedades mecánicas y magnéticas finales del imán, y las variables de tiempo y temperatura deben controlarse de cerca.

Materiales peligrosos,

subproductos y

reciclaje

El bario y los compuestos de bario que se utilizan para fabricar imanes permanentes de ferrita de bario son venenosos y se consideran materiales tóxicos. Las empresas que fabrican imanes de ferrita de bario deben tomar precauciones especiales en el almacenamiento, manipulación y eliminación de desechos de los productos de bario.

Los electroimanes generalmente se pueden reciclar recuperando los núcleos de hierro de los componentes y el cableado de cobre en la bobina. El reciclaje parcial de los imanes permanentes se puede lograr retirándolos de equipos obsoletos y usándolos nuevamente en equipos nuevos similares. Sin embargo, esto no siempre es posible y es necesario desarrollar un enfoque más completo para el reciclaje de imanes permanentes.

El futuro

Los investigadores continúan buscando imanes aún más potentes que los disponibles en la actualidad. Una de las aplicaciones de los imanes permanentes más potentes sería el desarrollo de pequeños motores eléctricos de alto par para robots industriales alimentados por batería. y unidades de disco de computadoras portátiles. Se podrían utilizar electroimanes más potentes para la levitación y propulsión de trenes de alta velocidad utilizando campos magnéticos pulsados. Dichos trenes, a veces llamados trenes de levitación magnética, serían sostenidos y guiados por un "riel" magnético central. Se moverían sin tocar el riel, eliminando así la fricción mecánica y el ruido. Los campos magnéticos pulsados también podrían usarse para lanzar satélites al espacio sin depender de cohetes impulsores costosos y pesados.

También se podrían utilizar imanes más potentes como herramientas de investigación para desarrollar otros materiales y procesos nuevos. Los campos magnéticos intensos y pulsados se están utilizando actualmente en la investigación de la fusión nuclear para contener el plasma nuclear caliente que reacciona, que de otro modo derretiría cualquier recipiente de material sólido. Los campos magnéticos también se pueden utilizar en la investigación de materiales para estudiar el comportamiento de los semiconductores utilizados en la electrónica para determinar los efectos de la fabricación de circuitos integrados de tamaño micro.

Proceso de manufactura

- Aplicación de titanio en materiales de construcción

- Aplicación de titanio en materiales energéticos

- Cómo elegir ganchos magnéticos

- ¿Qué son los cierres magnéticos?

- 5 W de un metamaterial portátil

- Guía de materiales de aleación de cobre

- Materiales de impresión 3D biodegradables

- ¿Qué es un embrague magnético?

- ¿Qué es un transportador de chips magnéticos?

- Comprender la flexibilidad de un material.

- Comprender la fragilidad de los materiales.