Diseño de disipación térmica interna de PCB basado en modelo térmico

El rápido desarrollo de la tecnología electrónica conduce a una mejora instantánea en términos de velocidad computacional, frecuencia computacional e integridad de los productos electrónicos. Además, con la reducción del volumen de productos electrónicos, la densidad de potencia volumétrica es cada vez más alta. Además, la orientación del desarrollo del grosor, la ligereza y la miniatura hacen que los componentes electrónicos presenten un valor calorífico creciente de la unidad de volumen. Con la actualización de los productos electrónicos, su confiabilidad se ve gravemente afectada como resultado del rápido aumento de la densidad del flujo de calor en las PCB. De acuerdo con los principios de 10 grados, cada vez que la temperatura aumenta 10 grados Celsius, parte de los parámetros de algunos componentes disminuirán a la mitad. Según una investigación, el 55 % de los dispositivos electrónicos se dañan porque la temperatura pasa por alto el valor nominal de los componentes. Por lo tanto, el diseño razonable de los componentes y la disipación térmica de la PCB han sido los principales elementos que los ingenieros deben tener en cuenta.

El diseño térmico de productos electrónicos generalmente se divide en los siguientes niveles:nivel de sistema, nivel de placa y nivel de paquete. El diseño térmico a nivel de placa se refiere al diseño térmico del radiador, la plantilla electrónica y la PCB. Este artículo proporcionará un nuevo método de disipación de calor que hace que el calor en la parte inferior de los componentes se transmita rápidamente al exterior y aumenta el área de disipación térmica de los componentes sin influir en el diseño de la PCB, cuyo objetivo es reducir la temperatura de los componentes y la diferencia de temperatura. En comparación con el método tradicional de disipación térmica, este nuevo método tiene algunos atributos que incluyen múltiples estructuras de disipación térmica, reducción de la tensión térmica de PCB y ocupación de espacio reducido. La disipación térmica general de la placa de circuito impreso es anisotrópica como resultado de múltiples patrones de capas de placa de circuito impreso, incluida la capa superior, la capa inferior y la capa de enrutamiento que conducen a múltiples características, como el contenido de cobre, el grosor del cobre, los orificios pasantes y las posiciones. Basado en el software de análisis térmico y la forma física y las características térmicas de los componentes, este artículo configurará PCB y componentes simplificados y discutirá la longitud, el ancho y la cantidad de aletas de enfriamiento con resultados de experimentos a través del análisis de datos de simulación de diferentes condiciones.

Principios de análisis térmico

La teoría del análisis térmico a nivel de placa de circuito impreso se basa en los principios básicos de la teoría de la transferencia de calor. El procedimiento de transferencia de calor presenta tres modos diferentes de transferencia de calor:conducción térmica, convección térmica y radiación térmica, entre los cuales la conducción térmica es el principal método de disipación térmica.

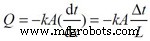

De acuerdo con la ley de Fourier sobre la teoría de la transferencia de calor, en la capa diferencial con cualquier espesor de d a lo largo de la dirección de x, la energía que pasa d en la unidad de tiempo es directamente proporcional al área A de la tasa de cambio de temperatura, que se puede mostrar en la fórmula  .

.

En esta fórmula, Q (W) se refiere a la energía que pasa por el área A en una unidad de tiempo, que también es flujo de calor. A (m²) se refiere al área de la sección transversal en la dirección de conducción. L (m) se refiere a la longitud del camino de conducción. k [W/(m•°C)] es la conductividad térmica. Δ t (°C) es la diferencia de temperatura entre dos lados de d. x (m) es la trayectoria del flujo de calor. Menos indica lo contrario a la dirección de transmisión de calor y el aumento de temperatura.

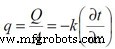

La densidad del flujo de calor q (W/m²) se refiere a la cantidad de flujo de calor que pasa a través de la unidad de área A en la unidad de tiempo, que se muestra en la fórmula  .

.

Diferentes materiales tienen diferentes conductividades térmicas k cuyo alto valor indica una excelente conductividad.

Teoría de la resistencia térmica de PCB

PCB es un tipo de estructura multicapa tan complicada que su conducción de calor es anisotrópica. En términos de análisis térmico de PCB, la estructura del material en cada capa es diferente, por lo que es difícil configurar un modelo debido a los grandes números de cuadrícula y la baja velocidad de cálculo. Este artículo utiliza un modelo simplificado con la ayuda de un software de análisis térmico. El modelo de PCB multicapa simplificado se muestra en la Figura 1 a continuación.

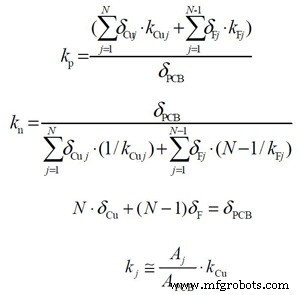

Suponga que la capa de cobre y la capa FR-4 tienen el mismo grosor y cada capa tiene el mismo espaciado. kn que es la conductividad térmica normal y kp es decir, la conductividad térmica de cada capa se utiliza para describir el rendimiento térmico de la PCB. Las siguientes fórmulas se pueden utilizar para calcular el valor de kn y kp .

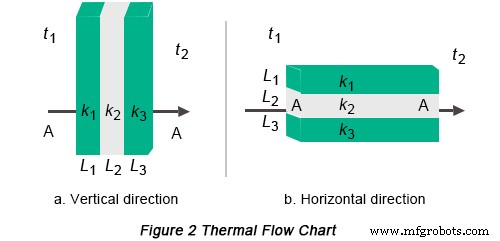

En esta fórmula, δCu se refiere al espesor de cada capa de cobre; kCu es la conductividad térmica del cobre con un valor de 388[W/(m•°C)]; kj es la conductividad térmica de cada enrutamiento de cobre; δF es el espesor de cada capa de FR-4; kF es la conductividad térmica del FR-4 con un valor de 0,35[W/(m•°C)]; δPCB es el grosor total de PCB; Aj es el área total de enrutamiento de cobre en la capa j. La resistencia térmica de PCB se muestra en el modelo simplificado de la Figura 2.

La temperatura de la capa superficial de PCB y la capa inferior es respectivamente t1 y t2; el calor total transmitido es Q; la resistencia total es R; la resistencia térmica de cada capa en la orientación del espesor es R1 , R2 y R3 y de longitud L1 , L2 y L3; el área de la placa es A. Según la Figura 2(a), se supone que la orientación es solo vertical y la resistencia térmica se puede calcular mediante la siguiente fórmula:

R1 =L1 (A•k1 )

R2 =L2 (A•k2 )

R3 =L3 (A•k3 )

Según la Figura 2(b), se supone que la orientación es solo horizontal y la resistencia térmica se puede calcular mediante la siguiente fórmula:

R1 =L/(A1 •k1 )

R2 =L/(A2 •k2 )

R3 =L/(A3 •k3 )

1/R =1/R1 + 1/R2 + 1/R3

La resistencia térmica general a lo largo de la orientación vertical y horizontal se puede mostrar de acuerdo con la conexión en serie-paralelo de la resistencia térmica a través de la fórmula Q =(t1 - t2 )/R.

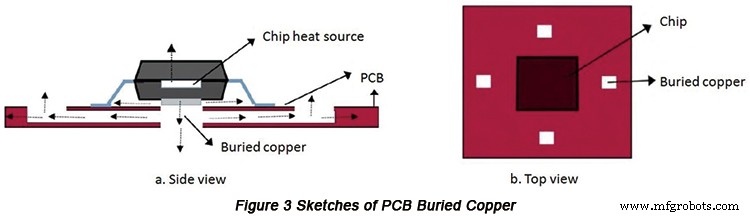

Según la fórmula anterior, está claro que la resistencia térmica general en la orientación horizontal es mucho menor que en la orientación vertical. Por lo tanto, si el cobre se entierra horizontalmente en PCB, se obtendrá un mejor efecto de disipación térmica. Este artículo recoge una placa de circuito impreso de doble capa como objeto de análisis. La Figura 3 es el boceto de cobre enterrado en PCB.

Análisis y verificación de simulación

• Diseño de modelo de PCB

El tamaño del modelo simplificado se muestra en la siguiente tabla.

| Artículo | Tamaño |

| PCB | 100mm*100mm |

| Chip | 10mm*10mm |

| Paquete de componentes | 20mm*20mm |

| Consumo de energía del chip | 8W |

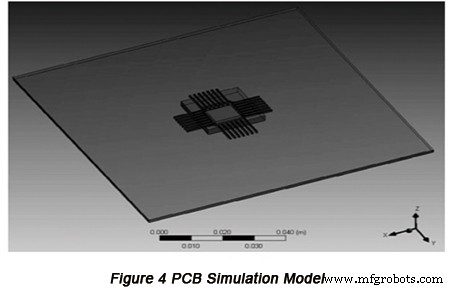

El componente se coloca en el centro de la PCB cuya fuente de calor tiene cobre enterrado debajo. Las aletas de enfriamiento de cobre están enterradas junto al cobre. La figura 4 es el modelo de simulación con un tamaño de 0,5 mm x 30 mm.

Un circuito con una corriente de 2A se configura como un objeto de simulación para que el ancho de la línea sea de al menos 0,5 mm y el orificio pasante de 0,5 mm. Las aletas de enfriamiento adyacentes al cobre enterrado deben tener un espacio mínimo de 1 mm y el ancho de las aletas de enfriamiento en este artículo se define como 0,13 mm, 0,25 mm, 0,5 mm, 0,75 mm y 1 mm y una longitud de 20 mm, 30 mm y 40 mm. Bajo la condición de 10 mm de ancho y menos de 1 mm de espacio, la cantidad de aletas de enfriamiento con diferentes anchos se muestra en la siguiente tabla.

| Ancho de la aleta (mm) | Temperatura (°C) | Longitud de la aleta (mm) | Número de aletas | ||

|---|---|---|---|---|---|

| 20 | 30 | 40 | |||

| 0.13 | Más alto | 96,7 | 91.2 | 89,8 | 10 |

| Menor | 89.1 | 84,5 | 83.4 | ||

| 0,25 | Más alto | 92,5 | 89,5 | 87,5 | 8 |

| Menor | 85.4 | 83,6 | 81.9 | ||

| 0,50 | Más alto | 92.1 | 88.6 | 86.2 | 7 |

| Menor | 85.3 | 83.2 | 81.2 | ||

| 0,75 | Más alto | 91,9 | 87,9 | 85.3 | 6 |

| Menor | 85.2 | 83.0 | 80.8 | ||

| 1,00 | Más alto | 91,8 | 87.8 | 85.1 | 5 |

| Menor | 85.0 | 82,9 | 80.8 | ||

| Temperatura de componentes sin cobre enterrado (°C) | Máxima:108,4 Mínima:98,3 | ||||

• Análisis de resultados

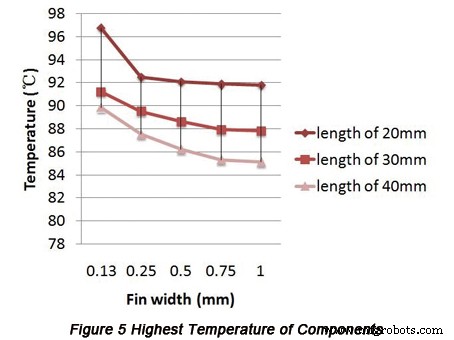

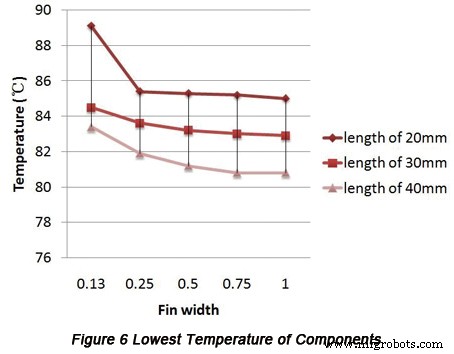

Según la Tabla 2, se puede inferir que las diferencias en términos de ancho y largo de las aletas de cobre conducen a un gran aumento de la temperatura de los componentes de las PCB. sin embargo, en la aplicación práctica, se debe elegir la longitud y el ancho de la aleta de PCB adecuados teniendo en cuenta las situaciones prácticas y el costo del cobre. La Figura 5 es el gráfico de la temperatura más alta de los componentes, mientras que la Figura 6 es el gráfico de la temperatura más baja de los componentes.

A partir de la tendencia de cambio indicada por el gráfico, se puede resumir que cuando el ancho de las aletas es inferior a 0,5 mm, la temperatura de los componentes disminuye considerablemente con el aumento del ancho de las aletas. La reducción de temperatura se vuelve estable cuando el ancho es mayor a 0,5 mm. Por lo tanto, la diferencia de temperatura es mayor cuando el ancho de la aleta se mantiene en 0,5 mm con el costo de material más bajo. Con el aumento de las aletas de enfriamiento, la temperatura de los componentes disminuye.

La temperatura cae en su mayor medida, más de 5°C cuando la longitud de la aleta está en el rango de 20 mm a 30 mm. La temperatura cae en pequeña medida, más o menos de 2°C cuando la longitud de la aleta está en el rango de 30 mm a 40 mm. Por lo tanto, la reducción de las diferencias de temperatura es relativamente grande cuando se recogen aletas con una longitud de 20 mm a 30 mm con un costo relativamente bajo. Teniendo en cuenta el hecho de que las aletas de refrigeración de PCB no pueden ser demasiado largas ni demasiado anchas, es adecuado elegir aletas cuyo ancho sea de 0,5 mm y una longitud de 30 mm.

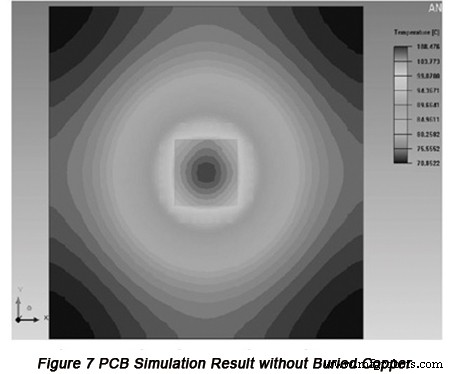

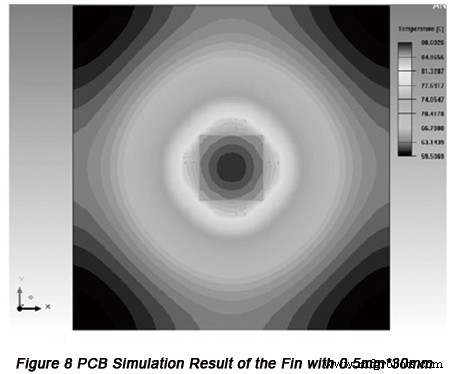

La Figura 7 es el gráfico de distribución de temperatura de simulación de PCB sin cobre enterrado, mientras que la Figura 8 es el gráfico de distribución de temperatura de simulación de PCB con aletas de 30 mm de largo y 0,5 mm de ancho.

Según las dos figuras, se puede saber que la temperatura máxima cae de 108,4°C a 88,6°C, con un grado de reducción del 18,5%. La temperatura más baja cae de 98,3°C a 83,2°C, con un grado de reducción del 15,3%. Según la comparación en términos de campo de temperatura entre la Figura 7 y la Figura 8, la placa de circuito impreso con cobre enterrado es capaz de ayudar a que el campo de temperatura se distribuya de manera uniforme y reduzca la diferencia de temperatura de las placas para evitar los puntos calientes. La placa de circuito impreso con cobre enterrado reduce la temperatura de los componentes, lo que es beneficioso para mejorar la disipación térmica de los componentes en la placa de circuito impreso, por lo que la confiabilidad de los componentes aumentará considerablemente.

Recursos útiles

• Los principios más completos de diseño térmico para PCB

• Consejos de diseño térmico para PCB controlados por el sistema FPGA

• Diseño de PCB de alta potencia en entornos de alta temperatura

• Metal Core PCB an Ideal Solution to Thermal Issues in PCB and PCBA

• Full Feature PCB Manufacturing Service from PCBCart - Multiple Value-added options

• Advanced PCB Assembly Service from PCBCart - Start from 1 piece

Tecnología Industrial

- Técnicas de disipación de calor

- PCB del disipador de calor

- Guía para reducir los errores de diseño de PCB

- Laminados de PCB de alta temperatura

- Reducción de las emisiones de PCB Prácticas de diseño de bajo ruido

- Software de diseño de PCB

- Consideraciones de diseño de PCB

- Tecnología de inserción de monedas como solución térmica de PCB

- Guía de temperatura de PCB

- Transferencia de calor de PCB

- Una guía desde el esquema hasta el diseño de PCB basado en Altium Designer