PCB de sustrato cerámico:una guía completa

Generalmente, hay una revolución tecnológica que resulta en el descarte de CEM-3 y FR-4 tradicionales debido a la baja conductividad térmica. En su lugar, hemos visto demanda en el mercado de placas de circuito altamente integradas con sistemas de disipación de sonido (alta resistencia al calor en un entorno exterior). La publicación de hoy brinda una descripción general rápida de PCB de sustrato cerámico.

¿Qué es el Sustrato Cerámico?

Un sustrato cerámico es un PCB de proceso único con conductividad térmica de 9-20 W/m.k fabricado a altas temperaturas por debajo de 250 °C. Los fabricantes preparan el sustrato uniendo directamente lámina de cobre a nitruro de aluminio (AIN) o alúmina (Al2 O3 ) superficies.

Su rendimiento eléctrico y térmico lo hace mejor que la mayoría de los PCB con núcleo metálico en la industria de PCB.

Recubrimiento de cobre sobre aluminio

Ventajas de PCB de sustrato cerámico

El PCB de sustrato cerámico tiene varias ventajas que lo hacen ideal para múltiples productos como;

Ventajas materiales

- Dado que la capa de cobre carece de la formación de una capa de óxido, se puede utilizar de forma duradera en una atmósfera reductora.

- En segundo lugar, tiene una fuerte resistencia a la erosión química y paquetes versátiles/herméticos que evitan la absorción de agua.

- En tercer lugar, tiene una alta confiabilidad en la industria aeroespacial, es resistente a los rayos cósmicos y no tiene ingredientes orgánicos.

- Entonces, puede lograr un ensamblaje de alta densidad con baja resistencia térmica.

- Además, tiene una baja pérdida de alta frecuencia y un buen rendimiento de aislamiento eléctrico, por lo que es capaz de soportar las duras condiciones ambientales externas.

- Además de usar una temperatura alta durante su soldadura, un sustrato cerámico tiene buena soldabilidad.

- Además, puede operarlo de manera segura a temperaturas de hasta 350 °C.

- Es una película de metal de menor y más fuerte resistencia eléctrica (PCB de cerámica de alúmina).

- Además, las placas de circuito de cerámica son rentables e ideales para aplicaciones de servicio pesado.

- Finalmente, tiene un coeficiente de expansión térmica más coincidente y una conductividad térmica más alta.

Ventajas técnicas

Las tecnologías LAM y DPC están reemplazando gradualmente a las placas tradicionales como las tecnologías DBC y LTCC por muchas razones.

- Por ejemplo, la tecnología de perforación láser proporciona un gran valor de aplicación ya que es precisa, rápida y eficiente.

- Entonces, existen buenas propiedades eléctricas y una alta fuerza de unión entre la capa del circuito de cerámica y metal.

- También hay una conexión de orificio pasante que brinda a los clientes una solución de producto personalizada.

Placa de orificio pasante en una placa de circuito electrónico

¿Cuáles son los tipos de sustratos cerámicos?

Según el material

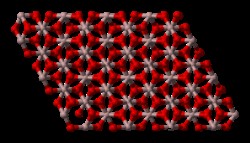

Al 2 O 3

Nuestro primer sustrato es, con diferencia, el más utilizado en la industria electrónica. Las razones detrás de su popularidad son sus propiedades eléctricas, térmicas y mecánicas que lo hacen químicamente estable y de alta resistencia en comparación con otras cerámicas de óxido. Al2 O3 también es rica en materias primas.

Estructura de óxido de aluminio

Aplicaciones; El producto cerámico es ideal para fabricar varias formas diferentes.

AlN (Placa cerámica de nitruro de aluminio)

La placa de circuito impreso basada en cerámica AlN tiene dos características importantes que vale la pena conocer;

- Coeficiente de expansión que coincide con Si.

- Alta conductividad térmica.

Sin embargo, tiene desventajas como ser más caro que Al2 O3 e incluso una fina capa superficial de óxido que afecta a su conductividad térmica. Afortunadamente, puede controlar el proceso y los materiales mientras fabrica el sustrato AlN para obtener un producto con buena consistencia. Además, los avances tecnológicos pronto podrían considerar el precio de las placas de nitruro de aluminio.

Aplicaciones; Sustratos para materiales electrónicos (paquetes) y disipadores de calor para transferir calor desde puntos calientes.

BeO

En comparación con el aluminio metálico, BeO tiene una conductividad térmica más alta y es adecuado para aplicaciones que necesitan una conductividad térmica alta.

Además, recuerda que a veces es tóxico y, por lo tanto, no se desarrolla comúnmente.

Conclusión; Las cerámicas de alúmina, como hemos visto, tienen propiedades y un rendimiento integral superior que todavía las hacen dominantes en varios campos. Por ejemplo, los encontrará en módulos de potencia, microelectrónica híbrida y electrónica de potencia.

Proporcionan alta resistencia mecánica, estabilidad química, buenas propiedades dieléctricas y propiedades térmicas.

Según el proceso de fabricación

Cerámica microelectrónica de co-cocción

PCB de cerámica de alta temperatura/Circuito cerámico multicapa coencendido a alta temperatura (HTCC)

Este tipo de PCB puede soportar altas temperaturas (superiores a 1300 grados Celsius). El proceso de fabricación único implica la creación de nuevas cerámicas mediante la combinación de lubricante, óxido de aluminio, adhesivo, plastificante y solvente.

Luego, los fabricantes recubren la nueva cerámica y aplican un trazado de patrón de circuito en metales preciosos de tungsteno, manganeso o molibdeno. Hornean las placas de circuito durante aproximadamente 48 horas a temperaturas que oscilan entre 1300 y 1700 °C después de la laminación en un ambiente gaseoso con gas hidrógeno.

Sin embargo, debido a las altas temperaturas de combustión conjunta, carece de muchos materiales conductores de metal.

Circuito PCB cerámico de baja temperatura/cerámica coencendido a baja temperatura (LTCC)

Los fabricantes utilizan materiales de vidrio y sustancias adhesivas (aglutinante orgánico) para crear PCB de cerámica de baja temperatura. Aplican ambos materiales a una lámina de metal que tiene pasta de oro. Luego, cortan y laminan la placa antes de colocar la PCB en un horno gaseoso a 900°C.

Ventajas

- Tiene menos deformación y mejor contracción que HTCC.

- Además, tiene mayor intensidad mecánica y conductividad térmica que otros tipos de sustrato.

Aplicaciones; Productos libres de calor como luces LED.

PCB de cerámica de película gruesa

En un proceso de película gruesa, los fabricantes recubren oro y pastas dieléctricas sobre un material base cerámico. Luego, hornean el material a 1000 °C o a una temperatura de funcionamiento inferior. Prefieren una cerámica de película gruesa debido a su capacidad para prevenir la oxidación del cobre.

Así, los fabricantes pueden utilizar componentes electrónicos como resistencias, condensadores eléctricos, conductores, semiconductores y conductores intercambiables en la placa cerámica.

Tecnología de película gruesa

A menudo, es la opción preferida cuando se está preocupado por la oxidación. Además, la capa conductora de la placa PCB de cerámica de película gruesa no debe tener un grosor superior a 13 micrones.

- DBC (cobre unido directamente)

La tecnología utiliza una solución eutéctica de cobre que contiene oxígeno para colocar cobre metálico en la placa de circuito de cerámica directamente. A menudo, su principio básico consiste en introducir una cantidad necesaria de O2 entre la cerámica y el cobre durante o después de un proceso de deposición. Los dos materiales forman un líquido eutéctico de Cu-O en rangos térmicos entre 1065 y 1083 °C.

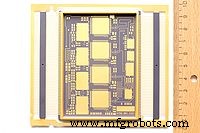

- DPC (Cobre de placa directa)/ Sustrato revestido de cobre

La opción de material cerámico a menudo se somete al siguiente proceso;

Los fabricantes comienzan preprocesando y limpiando el sustrato cerámico. Luego, utilizan una tecnología de fabricación de película profesional:un método de recubrimiento al vacío para pulverizar y unir una capa compuesta de metal de cobre sobre el sustrato.

A continuación, la fotorresistencia con litografía de luz amarilla se vuelve a exponer, revelar y grabar. Finalmente, el proceso de eliminación de la película se completa, y ahora los fabricantes aumentan el grosor del circuito mediante la deposición de revestimiento electrolítico/galvanoplastia.

La eliminación de la fotoprotección completa el circuito de metalización.

- LAM (metalización por activación láser)

La tecnología láser rápida ioniza meta y cerámica usando un rayo láser de alta energía. Posteriormente, deja crecer los dos componentes juntos, potenciando su firmeza durante el proceso de metalización.

Aplicación de PCB de cerámica

Debido a sus características como alta conductividad térmica, baja constante dieléctrica, etc., las PCB de cerámica se encuentran en las aplicaciones que se enumeran a continuación;

- Calle, luz alta y brillante,

- Equipos de proceso de semiconductores,

- Dispositivo de telecomunicaciones,

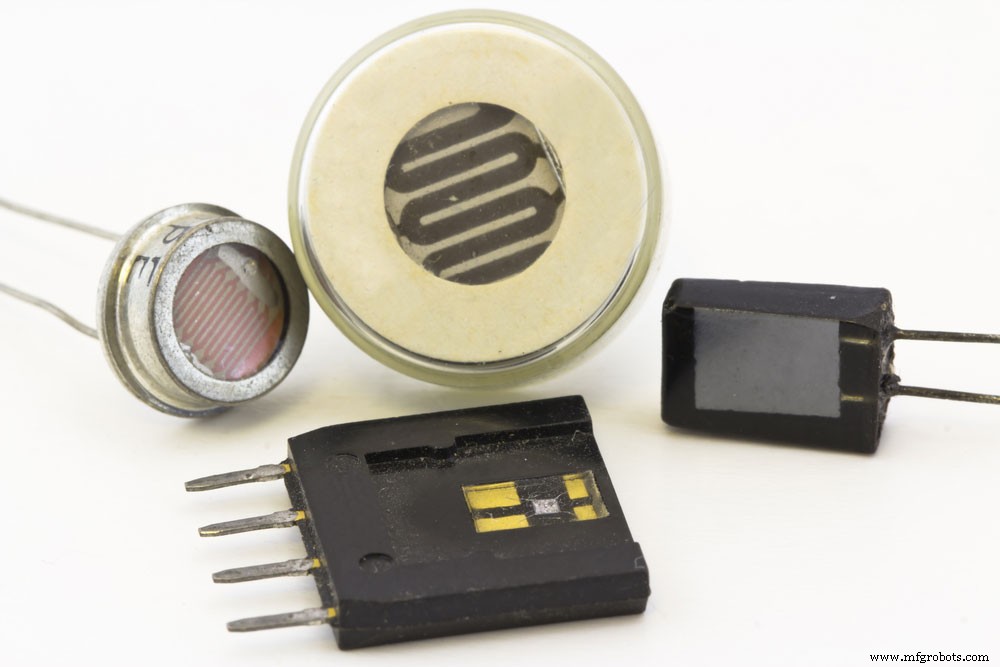

- Sensor,

(diferentes tipos de sensores)

- célula solar,

- Sistema de iluminación automotriz,

- LED,

(bombilla LED)

- PCB digital y analógica,

- Módulo de transmisión/recepción,

- Conjuntos de paneles solares,

- Relé de estado sólido (SSR),

- Oscilador de reloj de alta precisión, OCXO, TCXO, VCXO,

- Circuitos de alta potencia,

- Módulo de chip a bordo, y

- Módulo de memoria.

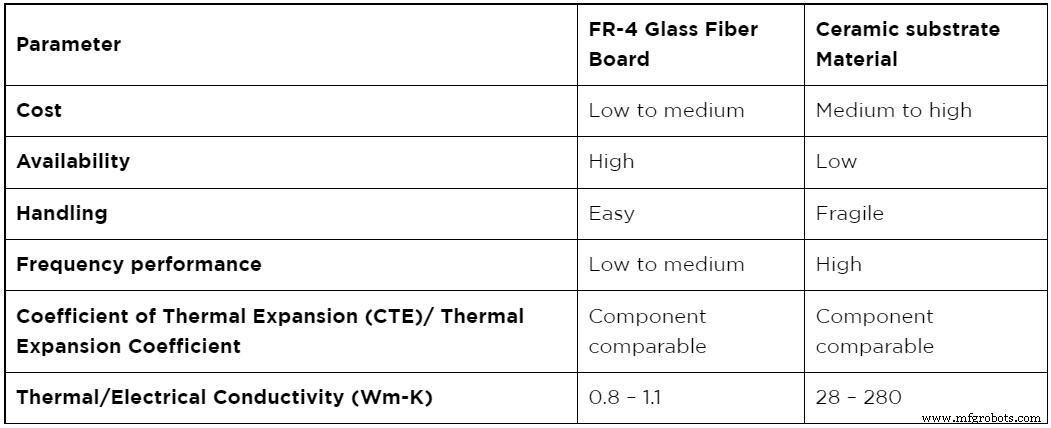

PCB de cerámica VS FR4

Ahora compararemos los materiales de placa multicapa de cerámica y FR4 en función de varios criterios a continuación.

Conclusión

En conclusión, las placas de circuito de cerámica son eficientes en varias industrias, como la industria electrónica, según sus necesidades y diseños de fabricación. También brindan características de calidad como eficiencia térmica, buena conductividad eléctrica y resistencia mecánica.

Póngase en contacto con nosotros si desea saber más sobre los materiales de sustrato cerámico.

Tecnología Industrial

- Materiales de aislamiento de PCB

- Guía de selección de materiales de PCB

- Guía de refuerzos para PCB

- Guía de problemas de PCB CAF

- Guía de técnicas de puesta a tierra de PCB

- Guía de métodos de prueba de PCB

- Guía de PCB Gold Fingers

- Guía de sensibilidad a la humedad en PCB

- Guía de temperatura de PCB

- PCB blanca:una guía detallada al respecto

- PCB presensibilizado:una guía definitiva