AVK presenta sus Premios a la Innovación 2018

AVK es la asociación profesional alemana de plásticos / compuestos reforzados con fibra, que representa los intereses de los productores y procesadores a nivel nacional y europeo. Sus servicios incluyen la organización de grupos de trabajo, seminarios y conferencias, además de proporcionar información relevante para el mercado, incluido su informe anual de mercado de compuestos.

AVK es uno de los cuatro pilares nacionales de la organización paraguas de la industria alemana de conversión de plásticos (GKV) y miembro de la Asociación Europea de la Industria de Compuestos (EuCIA). AVK es miembro fundador de Composites Germany, junto con Carbon Composites e. V. (CCeV), CFK-Valley Stade e. V. (CFK-Valley) y el Grupo de Trabajo de Tecnología Híbrida Ligera en VDMA.

Desde hace años, AVK ha premiado innovaciones especiales en plásticos reforzados con fibra (FRP) / compuestos con el objetivo de promover nuevos productos, procesos y aplicaciones. Otro premio es para universidades, colegios e institutos por su destacada labor científica en investigación y ciencia. En todas las categorías, se hace especial hincapié en el tema de la "sostenibilidad".

Los premios AVK a la innovación 2018 se presentaron en el 4 th Congreso Internacional de Materiales Compuestos (ICC) el 5 de noviembre, elegido entre más de 50 presentaciones. Se puede encontrar una lista completa de presentaciones y premiados en:https://www.avk-tv.de/files/20181108_avkinnovationspreis2018.pdf

Ganadores de los premios AVK a la innovación 2018

BÜFA Gelcoat para herramientas conductoras

Un revestimiento de herramientas conductor de electricidad que contribuye significativamente a aumentar el estándar de seguridad en la producción de compuestos. Si la herramienta está correctamente conectada a tierra, la resistencia a las fugas desde la superficie de la herramienta hasta el punto de conexión a tierra es de 106 Ω. Para garantizar que las cargas electrostáticas se puedan descargar de forma segura, la resistencia de fuga debe estar en el rango de 106-109 Ω. Los materiales previamente disponibles en el mercado para la fabricación de herramientas de plástico son, por definición, aislantes eléctricos (1012 Ω) y, por lo tanto, no pueden disipar las cargas electrostáticas que se producen cuando se desmoldan los componentes. Las características conductoras de las superficies BÜFA-Conductive-Tooling-Gelcoat se logran mediante el uso de cantidades muy pequeñas de nanotubos de carbono (CNT). Esto se traduce en beneficios decisivos en comparación con los aditivos antiestáticos convencionales como el negro de humo o el grafito.

Sistema de pinza de CFRP ligero. FUENTE:CTC Stade.

Sistema de pinzas de CFRP liviano para aplicaciones de ensamblaje y robots

Audi AG, CTC GmbH (una empresa Airbus), Airbus Operations GmbH, el Laboratorio de Tecnología de Fabricación de la Universidad Helmut-Schmidt de Hamburgo y Volkswagen AG desarrollaron un sistema de pinza ligero modular de alto rendimiento hecho de compuestos de fibra de carbono durante un período de cinco años. programa de desarrollo anual. Este kit de componentes modulares se puede utilizar en sistemas de montaje y producción aeroespacial y automotriz industrializados. El nuevo sistema de pinzas livianas complementa y reemplaza en parte elementos del sistema Euro Greifer Tooling (EGT) que se utiliza actualmente en la industria automotriz alemana, que comprende varios perfiles de aluminio o acero y elementos de conexión. Por el contrario, el nuevo sistema de pinza ligero contiene elementos conectores hechos de fibra de carbono SMC, perfiles de CFRP pultruidos complejos y tubos de CFRP enrollados con filamentos más pequeños.

Dieffenbacher Fibercon:consolidación de vacío inducida por radiación IR eficiente de capas de cinta en producción en serie

La consolidación de espacios en blanco a medida es un paso necesario en la cadena del proceso para lograr altas propiedades mecánicas en piezas compuestas. El Fibercon El sistema de consolidación minimiza la degradación del polímero al tiempo que muestra la capacidad de impregnar las fibras secas, ya que elimina de manera eficiente la porosidad en los espacios en blanco hechos a la medida. Los termoplásticos de alta temperatura también se pueden procesar sin ninguna adaptación del sistema. Otros beneficios incluyen la capacidad de consolidar espacios en blanco personalizados con variaciones de espesor y un consumo de energía reducido en comparación con los procesos convencionales de calentamiento / enfriamiento. En una ejecución de producción automatizada, los espacios en blanco hechos a medida se pueden desmoldar a una temperatura elevada cerca del punto de fusión, de modo que el calor residual se pueda utilizar para minimizar la potencia de recalentamiento para el proceso de termoformado final, es decir, sirve como precalentamiento del espacio en blanco.

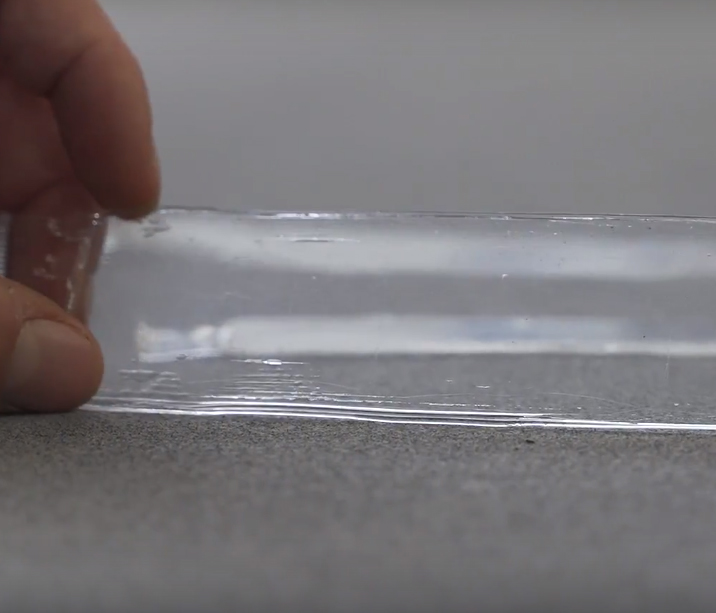

OrganoGlas por Institut für Textiltechnik (ITA) en la Universidad RWTH Aachen

OrganoGlas, un desarrollo novedoso y disruptivo en el campo de los materiales transparentes, es un compuesto reforzado con fibra termoplástica de fibras de vidrio planas y una matriz transparente. La producción de un material transparente, moldeable, de alta resistencia y de bajo costo no solo reemplaza los materiales existentes, sino que también abre nuevas aplicaciones. En comparación con las soluciones transparentes existentes, OrganoGlas tiene resistencias significativamente más altas con el mismo peso, lo que permite una reducción de peso correspondiente en aplicaciones de la industria automotriz, aeroespacial y de la construcción. El innovador material también se puede remodelar y soldar debido a la matriz termoplástica, lo que hace posible la producción en masa de paneles transparentes de FRP, que luego se pueden moldear a la forma deseada. Esto dará lugar a una ventaja de costes significativa sobre las soluciones actuales y cerrará la brecha de ligereza en materiales transparentes.

Nuevo hilo híbrido:revestimiento de todos los filamentos de vidrio en el proceso de hilado para producir una fibra termoplástica de vidrio

ITA en RTWH Aaachen University y el Institute for Lightweight Design with Hybrid Systems (ILH) en Paderborn University han desarrollado un proceso novedoso para producir compuestos termoplásticos / fibra de vidrio. Los compuestos termoplásticos continuos reforzados con fibra (CPT) a menudo se fabrican impregnando textiles de fibra de vidrio con películas termoplásticas, un proceso en el que no todos los filamentos de vidrio se adhieren a la matriz de plástico. Como resultado, el potencial ligero de los TPC no se aprovecha por completo. El nuevo enfoque elegido por ITA e ILH recubre las fibras de vidrio directamente con el material de la matriz termoplástica (TP) durante el proceso de fabricación de la fibra. De esta forma, todos los filamentos de la fibra se recubren individualmente, lo que conserva su carácter de hilo flexible. Otra ventaja es que la matriz de plástico está a solo unos µm de su ubicación final frente al estado actual de la técnica, donde la matriz TP tiene que fluir varios milímetros.

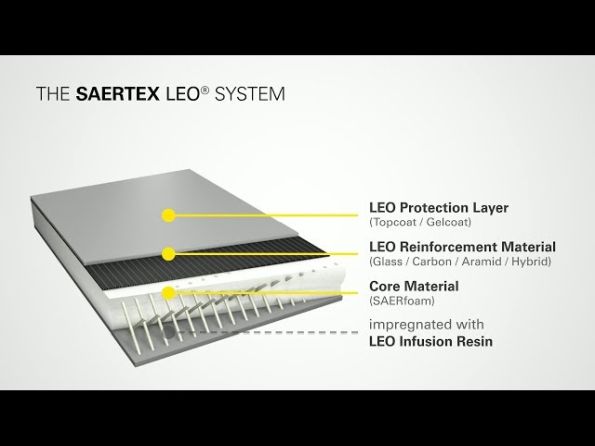

SAERTEX LEO para el suelo de 66 trenes Deutsche Bahn ICE

SAERTEX LEO es un sistema optimizado de tejido no ondulado (NCF) que ofrece protección contra incendios de alto rendimiento para aplicaciones de vehículos ferroviarios. Junto con sus socios SMT Montagetechnik y Alan Harper Composites, SAERTEX desarrolló un producto y cambió con éxito los paneles del piso de 66 vagones de ferrocarril por los trenes ICE 3 de Deutsche Bahn, actualizando de paneles de madera contrachapada a paneles compuestos LEO. SAERTEX LEO ofrece un alto potencial para la construcción liviana, una alta capacidad de carga y materiales no tóxicos y libres de halógenos. El sistema SAERTEX LEO cumple con la nueva norma europea de seguridad contra incendios EN 45545-2. Además, la implementación y el uso del sistema SAERTEX LEO reduce el impacto ambiental de los trenes causado por la construcción y el uso.

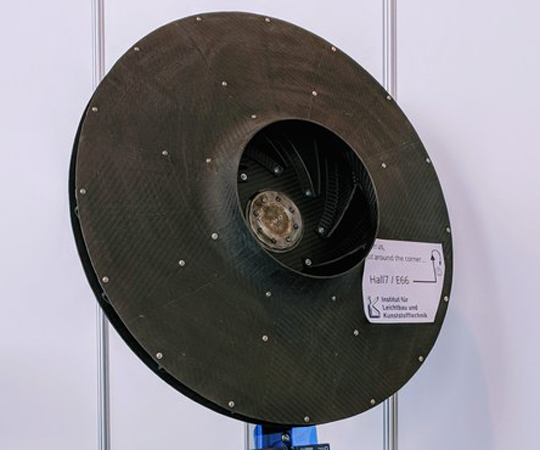

Impulsor radial compuesto de alto rendimiento en diseño modular

Desarrollada por el Institut für Leichtbau und Kunststofftechnik (ILK) de TU Dresden, la combinación de componentes metálicos con estructura compuesta reforzada con fibra para innovar diseños híbridos ofrece ventajas considerables para los ventiladores centrífugos en términos de densidad de potencia, robustez, vida útil y grado de integración en comparación con Soluciones convencionales. En el futuro, estos permitirán velocidades periféricas máximas y una producción económica incluso para pequeñas cantidades. En el proyecto de investigación “Impulsor radial ligero” (LeRala) de la Asociación de investigación AiF para tecnología de aire y secado (FLT), se desarrolló un diseño de metal / compuesto reforzado con fibra de carbono modular simplificado para impulsores radiales e información sobre su comportamiento estructural y de falla. bajo carga rotacional máxima se generó en las pruebas de carga inicial. Ya se ha logrado una velocidad periférica de 543 m / s con el modelo funcional simplificado a una velocidad de 10.266 rpm. Velocidades periféricas tan altas son difíciles de lograr con impulsores metálicos.

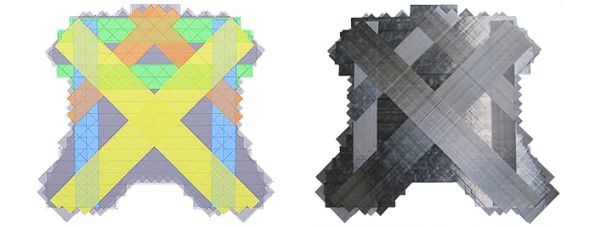

Correcto a la primera:desarrollo de procesos eficiente mediante simulación de drapeado

Voith Composites produce la pared trasera de CFRP para el Audi A8 en serie (hasta 65.000 unidades por año). Este componente estructural de gran capacidad de carga se produce mediante el proceso de colocación directa de fibra seca de Voith (Voith Roving Applicator, VRA). Durante la fase de desarrollo, se desarrolló un método numérico para la simulación de formación, que se utiliza en el solucionador de elementos finitos (FE) Abaqus / Explicit. Este nuevo método de simulación permite detectar con precisión áreas con características tales como arrugas, puentes y huecos en las 19 capas individuales de la pared posterior de A8 CFRP y probar y cuantificar varios conceptos de proceso y parámetros de la planta a nivel virtual. Después de la calibración y validación basada en caracterizaciones y pruebas de materiales, se logró una madurez aplicable industrialmente para el uso en el desarrollo de procesos de la pared trasera A8. Ni en el proceso de aprovisionamiento ni durante la puesta en servicio de la planta de conformado, que se diseñó y construyó mediante simulación de drapeado, fue necesario realizar ajustes posteriores en la secuencia del proceso o las herramientas de simulación. La usabilidad del método de desarrollo de procesos impulsado por simulación no solo ha sido probada con éxito para la evaluación cualitativa, sino sobre todo como un enfoque correcto por primera vez para el diseño cuantitativo de procesos de conformado para el desarrollo y fases en serie de estructuras compuestas industrializadas de alto rendimiento. fabricación.

Resina

- Giroscopio

- Mercurio

- Qué es la programación del sistema integrado y sus lenguajes

- Qué es un sistema operativo y sus componentes

- Se anuncian los ganadores de los Premios IoT World

- Nuevos productos:octubre de 2018

- Vista previa de CAMX 2018:Compuestos avanzados PolyOne

- Omron premia a sus distribuidores norteamericanos del año

- Electric Sheep Robotics lanza su sistema de cortacésped robótico Dexter

- Subir de nivel:actualizar su equipo para desbloquear todo su potencial

- Sistema de computación en la nube:sus beneficios para la industria manufacturera