Carbon ThreeSixty invierte en la celda de colocación de fibras a medida

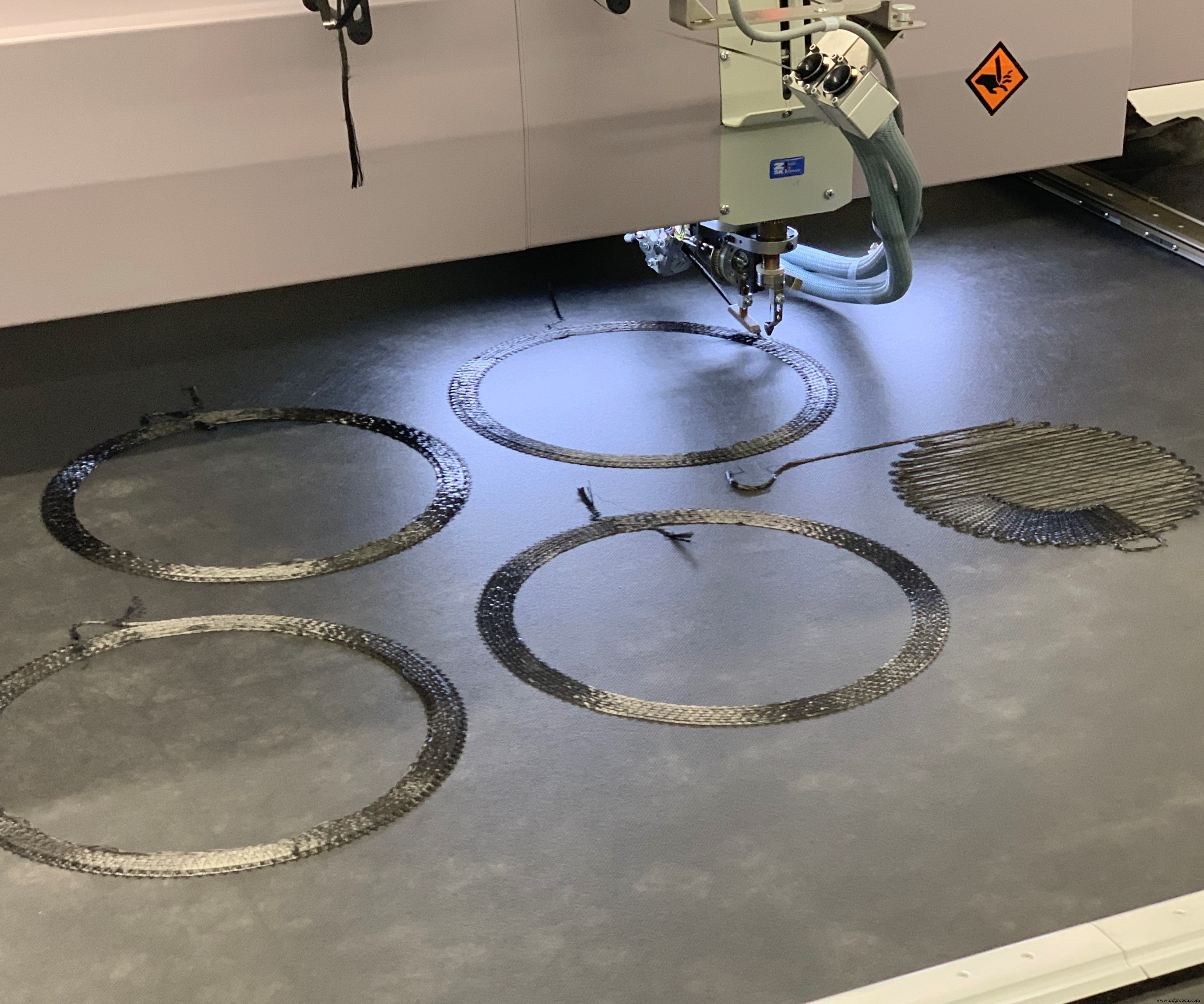

El especialista en compuestos estructurales Carbon ThreeSixty (Wiltshire, Reino Unido) anunció el 24 de enero que instaló una celda interna de colocación de fibra a medida (TFP), que, según la compañía, le permitirá entregar productos compuestos tres veces más rápido que los métodos tradicionales y al mismo tiempo reduciendo el desperdicio hasta en un 90%.

La celda automatizada, que según la compañía es actualmente la única máquina comercialmente accesible de su tipo en el Reino Unido, utiliza una colocación de fibra de forma libre de alta precisión para permitir una mayor libertad de diseño, una repetibilidad mejorada y múltiples configuraciones de diseño complejas. Según se informa, puede producir hasta 100 toneladas métricas de preformas compuestas por año.

“Nos especializamos en el diseño y fabricación fuera de autoclave de nuevas estructuras compuestas sometidas a grandes esfuerzos. La celda TFP permite la ampliación de la producción de nuestros productos de ruedas de defensa, al tiempo que contribuye significativamente a la actividad de I + D en curso con clientes de otros sectores. Estas estructuras desafiantes son intrínsecamente complejas, y para optimizar el peso, la rigidez y la resistencia, las fibras de refuerzo deben colocarse para funcionar en orientaciones específicas, por lo que para nosotros, la TFP era la solución obvia ”, dice Ed Allnutt, director gerente de Carbon ThreeSixty.

Carbon ThreeSixty invirtió en la máquina TFP en el otoño de 2019, luego de una prueba exitosa de la tecnología en el National Composites Center (NCC) del Reino Unido en Bristol. Según Carbon ThreeSixty, esa prueba contribuyó directamente a asegurar sus proyectos de producción piloto y de I + D en curso con un OEM global de defensa terrestre.

La tecnología automatizada de TFP permite un posicionamiento preciso de las fibras sobre una variedad de materiales de respaldo para cumplir con los requisitos de orientación exactos y asegura las fibras en su lugar con finas fibras de polímero termoplástico. Estas preformas hechas a medida se colocan luego en moldes cerrados de moldeo por transferencia de resina de precisión (RTM), se impregnan con resina de alto rendimiento y se curan.

“Gracias a TFP en lo que respecta a la forma, el cielo es el límite y podemos fabricar productos que antes estaban fuera de nuestro alcance utilizando métodos de preformado tradicionales. Ayudar a nuestros clientes globales a obtener acceso a las estructuras compuestas de próxima generación también será más rápido en comparación con las rutas tradicionales que requieren mucha mano de obra, que no solo consumen mucho tiempo, sino que son menos precisas y tienen una menor repetibilidad ”, dice Allnut.

Carbon ThreeSixty dice que TFP también le permite tomar materia prima para preformar por sí misma, sin tener que depender de proveedores para preformas específicas de productos. También se dice que el proceso lleva horas, en lugar de semanas. Carbon ThreeSixty predice que la nueva capacidad también conducirá a la creación de empleo en un futuro próximo.

Carbon ThreeSixty destacará los beneficios de su nueva capacidad TFP en JEC World 2020.

fibra

- Fibra de carbono

- 3 beneficios de un reloj de fibra de carbono

- 5 Sorprendentes productos de fibra de carbono

- ¿Se puede reciclar la fibra de carbono?

- Beneficios del calzado de fibra de carbono

- Usos innovadores de la fibra de carbono

- Fibra de carbono en aplicaciones aeroespaciales

- Fibra de carbono en aplicaciones automotrices

- ¿Cómo se fabrica la fibra de carbono?

- La fibra de carbono protege contra los piratas

- Scania invierte en Corebon