División de procesos y secuencia de mecanizado CNC

La planificación del proceso se refiere a todo el proceso y no puede juzgarse por la naturaleza de un proceso y el procesamiento de una determinada superficie. Por ejemplo, algunos planos de referencia de posicionamiento deben procesarse con mucha precisión en la etapa de semiacabado o incluso en la etapa de desbaste. A veces, para evitar la conversión de la cadena dimensional, en la etapa de acabado, también se puede organizar el semiacabado de ciertas superficies secundarias.

Después de determinar el método de procesamiento y la etapa de procesamiento de la superficie de la pieza, el procesamiento de cada superficie en la misma etapa de procesamiento se puede combinar en varios pasos.

Método de división de los procedimientos de procesamiento

Las piezas procesadas en máquinas herramienta CNC generalmente se dividen en procesos de acuerdo con el principio de concentración de procesos. Los métodos de división son los siguientes:

1) Dividido según las herramientas utilizadas

Tomando el proceso completado por la misma herramienta como un procedimiento de trabajo, este método de división es adecuado para situaciones en las que hay muchas superficies de piezas a mecanizar. Los centros de mecanizado suelen utilizar este método para completar.

2) Dividido por el número de instalaciones de piezas de trabajo

Tome el proceso tecnológico que se puede completar en una sujeción de las piezas como un proceso. Este método es adecuado para piezas con pocos contenidos de procesamiento. Bajo la premisa de garantizar la calidad de procesamiento de las piezas, todos los contenidos de procesamiento se pueden completar en una sola sujeción.

3) Dividido por desbaste y acabado

La parte del proceso completada en desbaste se considera como un proceso, y la parte del proceso completada en acabado se considera como otro proceso. Este método de división es adecuado para piezas que tienen requisitos de resistencia y dureza, requieren tratamiento térmico o requieren alta precisión de las piezas, necesitan eliminar de manera efectiva la tensión interna y tienen una gran deformación después del mecanizado, que debe dividirse en etapas de mecanizado de desbaste y de precisión.

4) Según el puesto de tramitación, se considera como tramitación la parte del trámite que completa el mismo perfil.

Para piezas con muchas superficies de procesamiento y más complejas, la secuencia de mecanizado CNC, tratamiento térmico y procedimientos auxiliares debe organizarse razonablemente, y debe resolverse el problema de conexión entre los procedimientos. 2. El principio de la división de los procedimientos de procesamiento Las partes se componen de múltiples superficies, estas superficies tienen sus propios requisitos de precisión y existen requisitos de precisión correspondientes entre cada superficie. .

Principios En la secuencia de procesamiento

Para cumplir con los requisitos de precisión de diseño de las piezas, la disposición de la secuencia de procesamiento debe seguir ciertos principios.

1) Primero en bruto y luego refinado

La secuencia de procesamiento de cada superficie se realiza en el orden de desbaste, semiacabado, acabado y acabado, con el fin de mejorar gradualmente la precisión y calidad superficial de la superficie procesada de la pieza. Si todas las superficies de la pieza se procesan con máquinas herramienta CNC, la disposición del proceso generalmente se lleva a cabo en el orden de desbaste, semiacabado y acabado, es decir, el semiacabado y el acabado se realizan después de completar todo el desbaste. Durante el mecanizado de desbaste, la mayor parte del margen de mecanizado se puede eliminar rápidamente y luego se puede terminar cada superficie por turno, lo que puede mejorar la eficiencia de la producción y garantizar la precisión del mecanizado y la rugosidad de la superficie de las piezas. Este método es adecuado para superficies maquinadas que requieren una alta precisión de posición. Esto no es absoluto. Por ejemplo, para algunas superficies maquinadas que requieren alta precisión dimensional, considerando la rigidez, deformación y precisión dimensional de las piezas, estas superficies maquinadas también pueden considerarse en el orden de desbaste, semiacabado y acabado. realizar. Para mecanizar superficies con requisitos de alta precisión, es mejor dejar las piezas durante un período de tiempo entre los procesos de desbaste y acabado, para que la tensión superficial de las piezas después del desbaste pueda liberarse por completo, y el grado de tensión y deformación en el La superficie de las piezas se puede reducir, lo que es beneficioso para mejorar la precisión de mecanizado de las piezas.

2) P plano de referencia de procesamiento primero

Al comienzo del procesamiento, siempre se procesa la superficie utilizada como referencia de acabado. Debido a que la superficie de la referencia de posicionamiento es precisa, el error de sujeción es pequeño. Por tanto, en el mecanizado de cualquier pieza, la superficie de referencia de posicionamiento es siempre desbastada y semiacabada. Mecanizado, acabado si es necesario, por ejemplo, las piezas del eje son siempre desbastadas y semiacabadas en la superficie de referencia de posicionamiento, y luego acabadas. Por ejemplo, las piezas del eje siempre mecanizan primero el orificio central y luego mecanizan el sistema de orificios y otras superficies en función de la superficie del orificio central y el orificio de posicionamiento como referencia de precisión. Si hay más de una superficie de referencia de precisión, el procesamiento de la superficie de referencia debe organizarse de acuerdo con el orden de conversión de referencia y el principio de mejora gradual de la precisión del procesamiento.

3) F as primero, hoyo segundo

Para la caja, el soporte, el cuerpo de la máquina y otras partes, el tamaño del contorno del plano es más grande y el posicionamiento del plano es más estable y confiable, por lo que primero se debe procesar el plano y luego se debe procesar el orificio. De esta manera, no solo el procesamiento posterior tiene un plano estable y confiable como superficie de referencia de posicionamiento, sino que también el procesamiento de orificios en una superficie plana facilita el procesamiento y también contribuye a mejorar la precisión del procesamiento de los orificios. En general, los procesos se pueden dividir según las posiciones de procesamiento de las piezas. Generalmente, las formas geométricas simples se procesan primero y luego las formas geométricas complejas; primero se procesan las piezas de menor precisión y luego se procesan las piezas de mayor precisión; el plano se procesa primero y el agujero se procesa después.

4) F primero adentro y luego afuera

Para manguitos de precisión, se requiere la coaxialidad entre el círculo exterior y el orificio. Generalmente, se adopta el principio de agujero primero, círculo exterior, es decir, el círculo exterior se usa como referencia de posicionamiento para mecanizar el agujero, y luego el agujero con mayor precisión se usa como referencia de posicionamiento para procesar el círculo exterior. Redondo, que puede garantizar un requisito de alta coaxialidad entre el círculo exterior y el orificio, y la estructura de la luminaria utilizada también es muy simple.

5) R reducir el número de cambios de herramientas

En el mecanizado CNC, la secuencia de mecanizado debe organizarse en el orden en que la herramienta entra en la posición de mecanizado tanto como sea posible.

Proceso de manufactura

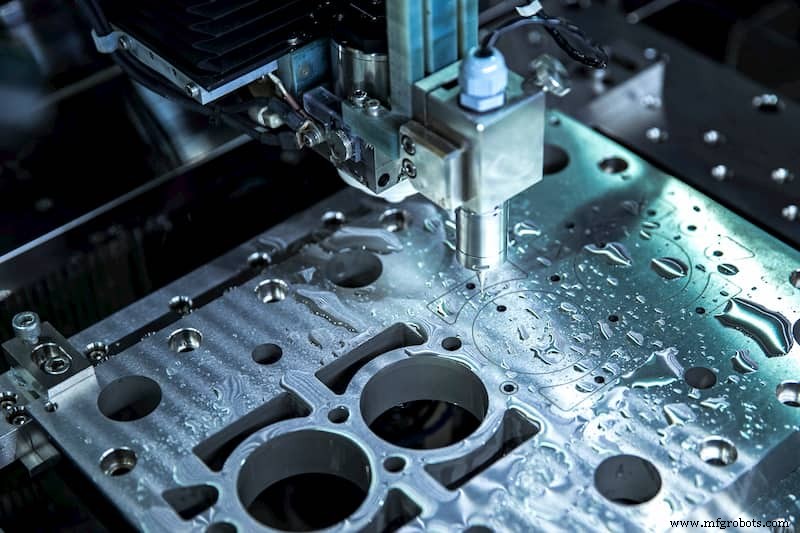

- Mecanizado CNC de piezas personalizadas

- Mecanizado CNC de piezas grandes

- Mecanizado CNC aeroespacial:piezas ligeras de titanio y más

- 3 Requisitos para la División de Procesos de Mecanizado CNC

- 4 métodos de inspección y 3 soluciones para mecanizado CNC

- Análisis de errores y métodos mejorados en el proceso de mecanizado de máquinas CNC

- Métodos y máquinas de fresado CNC

- Centros de mecanizado y mecanizado CNC HMC

- Partes y elementos de sistemas de máquinas CNC

- Comprender el proceso de mecanizado y la máquina herramienta

- Acabado de piezas y componentes