Proceso de pulvimetalurgia con sus ventajas y desventajas

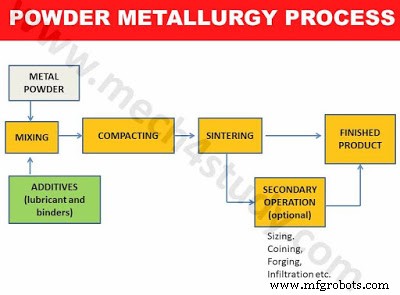

La pulvimetalurgia o P/M es un proceso de fabricación para producir objetos terminados o semiacabados mediante la compresión del polvo metálico en matrices adecuadas. Es uno de los procesos más baratos que proporciona formas complejas de alta calidad y alta resistencia con un alto grado de precisión. Estos factores hacen que este proceso sea el más adecuado para la producción en masa. Se trata principalmente de cuatro pasos básicos.

1. Preparación del polvo:2. Mezclar y mezclar:3. Compactación:4. Sinterización:

Proceso de pulvimetalurgia:

Como discutimos anteriormente, P/M involucra cuatro procesos básicos. Estos son:

1. Preparación del polvo:

Este es el primer paso básico para producir cualquier objeto mediante un proceso de pulvimetalurgia. Cualquier material puede convertirse en polvo. Existen varios procesos de producción de polvo, como atomización, molienda, reacción química, proceso de electrólisis, etc.

2. Mezclar y fusionar:

Como su nombre lo indica, este paso consiste en mezclar dos o más materiales en polvo para producir un material de aleación de alta resistencia de acuerdo con los requisitos del producto. Este proceso garantiza una distribución uniforme del polvo con aditivos, aglutinantes, etc. A veces, también se agregan lubricantes en el proceso de mezcla para mejorar la característica de flujo del polvo.

3. Compactación:

Los medios de compactación comprimieron la mezcla de polvo preparada en matrices predefinidas. Este paso asegura reducir los vacíos y aumentar la densidad del producto. El polvo se compacta en un molde mediante la aplicación de presión para formar un producto que se denomina compacto verde (el producto obtenido por compactación). Implica un rango de presión de 80 a 1600 MPa. Esta presión depende de las propiedades del polvo metálico y los aglutinantes.

4. Sinterización:

El compacto verde, producido por compresión, no es muy fuerte y no se puede utilizar como producto final. Este paso implica el calentamiento del compacto verde a una temperatura elevada que asegura una fuerte unión permanente entre las partículas adyacentes. Este proceso le da fuerza al compacto verde y lo convierte en el producto final. La temperatura de sinterización es generalmente del 70 al 90 por ciento de la temperatura de fusión del polvo metálico.

5. Operación secundaria

El objeto sinterizado es más poroso en comparación con el material totalmente denso. La densidad del producto depende de la capacidad de la prensa, la temperatura de sinterización, la presión de compresión, etc. A veces, el producto no requiere una alta densidad y el producto sinterizado se usa directamente como producto final. Pero a veces, se requiere un producto muy denso (por ejemplo, rodamientos de fabricación, etc.) donde el producto sinterizado no se puede usar como producto terminado. Es por eso que se requiere una operación secundaria para obtener alta densidad y alta precisión dimensional. Las operaciones secundarias más comunes utilizadas son el dimensionamiento, la forja en caliente, la acuñación, la infiltración, la impregnación, etc.

Ventajas y desventajas:

Ventajas:

- P/M es rentable para la producción en masa debido a la ausencia de costos de mano de obra, costos de mecanizado adicionales, etc.

- Este proceso no requiere un operador altamente calificado.

- Algunas aleaciones solo se pueden producir mediante tecnología P/M.

- Alta tasa de producción. Puede producir de 500 a 1000 piezas en una hora.

- La forma compleja puede producir.

- El producto bimetálico y laminado se puede producir fácilmente mediante el método P/M.

Desventajas:

- Alto costo del equipo.

- Es económico solo para la producción en masa.

- Los diseños complejos son difíciles de producir debido a la menor capacidad de flujo del polvo metálico.

- No puede producir un producto denso uniforme completo.

- El tamaño del producto está restringido debido a la capacidad de la prensa.

- No se pueden usar algunos polvos metálicos que pueden producir explosiones en forma de polvo.

- Propiedad de bajo impacto y fatiga del producto final.

- Es difícil fundir metales de bajo punto de fusión mediante la tecnología P/M.

Solicitud:

- Las herramientas de corte como la herramienta de carburo cementado, la herramienta de cerámica, etc. son productos de pulvimetalurgia.

- Los casquillos eléctricos fabricados mezclando Cu y Ag con grafito son productos P/M.

- Toberas para cohetes y misiles.

- Piezas pequeñas en aplicaciones automotrices y de electrodomésticos donde la capacidad de producir una forma casi final que requiere un mecanizado mínimo proporciona una gran ventaja económica.

- Cojinetes, casquillos, etc.

- Los metales blandos magnéticos como Fe, Fe-3Si, etc. pueden moldearse fácilmente en su forma final mediante P/M.

Se trata del proceso de pulvimetalurgia con sus ventajas y desventajas. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo en las redes sociales. Suscríbase a nuestro sitio web para obtener más artículos informativos. Gracias por leerlo.

Proceso de manufactura

- ¿Qué es la automatización robótica de procesos y sus ventajas?

- ¿Qué es la pulvimetalurgia? Definición y proceso

- Ventajas y desventajas de Industria 4.0

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- Aplicaciones, ventajas y desventajas de la soldadura TIG

- Principios de funcionamiento de SMAW, sus ventajas y desventajas.

- Principios de funcionamiento, ventajas y desventajas de la soldadura MIG

- Aplicaciones, ventajas y desventajas de la soldadura por arco sumergido

- Aplicaciones, ventajas y desventajas de la soldadura por arco de plasma

- aplicaciones, ventajas y desventajas de los motores de gasolina

- Principios de funcionamiento, ventajas y desventajas del motor diesel.