Súper pegamento

Antecedentes

El pegamento es una sustancia adhesiva gelatinosa que se usa para formar una unión superficial entre materiales discretos. Actualmente, existen cinco tipos básicos de pegamento. Los pegamentos solventes comprenden una base adhesiva mezclada con un solvente químico que hace que el pegamento sea untable; el pegamento se seca cuando el solvente se evapora. La mayoría de los solventes son inflamables y se evaporan rápidamente; El tolueno, un hidrocarburo líquido elaborado a partir de combustibles fósiles, se utiliza a menudo. En esta categoría se incluyen las colas que se venden como soldaduras líquidas y los denominados cementos de contacto.

Los pegamentos a base de agua utilizan agua como disolvente en lugar de productos químicos. Funcionan más lentamente que las colas de solventes químicos; sin embargo, no son inflamables. Esta categoría comprende colas como la cola blanca y la cola de caseína en polvo, elaboradas a partir de proteínas de la leche y mezcladas en casa o en la tienda.

Los pegamentos de dos partes incluyen epoxi y resorcinol, un fenol cristalino que se puede sintetizar o fabricar a partir de resinas orgánicas. Una parte contiene el pegamento real; la otra parte es un catalizador o endurecedor. El pegamento de dos partes es muy útil para trabajar con metales (automóvil El relleno de abolladuras es un pegamento de dos partes) pero debe mezclarse adecuadamente para que funcione bien.

Los pegamentos para pieles de animales son útiles para trabajos de carpintería y enchapado. Hecho con pieles, huesos y otras porciones de animales, el pegamento se vende ya sea listo o en polvo o escamas que se pueden mezclar con agua, calentar y aplicar caliente.

Colas de cianoacrilato, generalmente denominadas C.A.s, tipifican los pegamentos modernos más nuevos y resistentes, que están hechos de polímeros sintéticos. Un polímero es una molécula compleja formada por moléculas más pequeñas y simples (monómeros) que se unen para formar unidades estructurales repetidas. Una vez que se ha catalizado una reacción polimérica, puede ser difícil detenerla:el impulso natural para formar cadenas poliméricas es muy fuerte, al igual que los enlaces moleculares resultantes, y los pegamentos basados en ellos. En el hogar y la oficina, pequeñas cantidades de C.A.s son útiles para un número casi infinito de reparaciones, como reparar cerámica rota, reparar juntas e incluso mantener juntas las uñas partidas. En la industria, los C.A. se han vuelto importantes en la construcción, la medicina y la odontología.

Las colas de cianoacrilato se descubrieron en un laboratorio de Kodak en 1951 cuando dos químicos, el Dr. Harry Coover y el Dr. Fred Joyner, intentaron insertar una película de cianoacrilato de etilo entre dos prismas de un refractómetro para determinar el grado en que se refractaba o doblaba. luz que lo atraviesa. Aunque la primera conclusión de Coover, Joyner y los otros miembros del equipo de laboratorio fue solo que una costosa pieza de equipo de laboratorio se había arruinado, pronto se dieron cuenta de que habían tropezado con un nuevo tipo de adhesivo.

Pasar de un accidente de laboratorio a un producto comercializable no es fácil; Kodak no empezó a vender el primer pegamento de cianoacrilato, Eastman 910, hasta 1958 (la empresa ya no fabrica adhesivos C.A.). Hoy en día, varias empresas fabrican C.A. pegamentos en una variedad de formulaciones. Algunos grandes fabricantes operan laboratorios de investigación para responder a las nuevas demandas de formulaciones especiales y desarrollar nuevos y mejores C.A.s.

El método por el cual los polímeros actúan como pegamento no se comprende completamente. La mayoría de las otras colas funcionan según un principio de gancho y ojo:el  El ingrediente inicial del superpegamento, el cianoacetato de etilo, se coloca en una olla con cuchillas giratorias y se mezcla con formaldehído. La mezcla desencadena la condensación, una reacción química que produce agua; luego, esta agua se evapora mientras se calienta el hervidor. Cuando el agua se ha evaporado, lo que queda en el hervidor es el C.A. polímero. A continuación, la caldera se calienta de nuevo, provocando el agrietamiento térmico del polímero y creando monómeros reactivos que se separan. Cuando se aplica el pegamento terminado, estos monómeros se recombinan para formar un enlace. el pegamento forma ganchos y ojos microscópicos que se agarran entre sí, una especie de velcro molecular. Con pegamentos que funcionan de esta manera, cuanto más espesa es la aplicación, más efectiva es la unión. Sin embargo, las colas de cianoacrilato parecen unirse de manera diferente. La teoría actual atribuye las cualidades adhesivas del polímero de cianoacrilato a la misma fuerza electromagnética que mantiene unidos a todos los átomos. Aunque una masa considerable de una sustancia repele electrónicamente cualquier otra sustancia, dos átomos de sustancias diferentes colocados muy cerca ejercerán una fuerza de atracción mutua. Los experimentos con varias sustancias han demostrado que dos piezas del mismo material experimental (oro, por ejemplo) se pueden hacer que se adhieran entre sí sin el beneficio de un adhesivo añadido si se fuerzan a estar muy cerca.

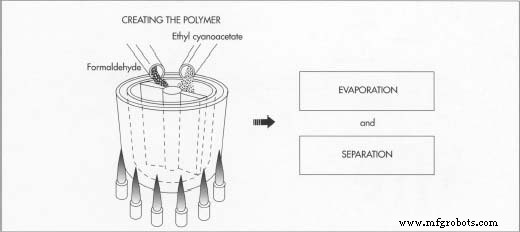

El ingrediente inicial del superpegamento, el cianoacetato de etilo, se coloca en una olla con cuchillas giratorias y se mezcla con formaldehído. La mezcla desencadena la condensación, una reacción química que produce agua; luego, esta agua se evapora mientras se calienta el hervidor. Cuando el agua se ha evaporado, lo que queda en el hervidor es el C.A. polímero. A continuación, la caldera se calienta de nuevo, provocando el agrietamiento térmico del polímero y creando monómeros reactivos que se separan. Cuando se aplica el pegamento terminado, estos monómeros se recombinan para formar un enlace. el pegamento forma ganchos y ojos microscópicos que se agarran entre sí, una especie de velcro molecular. Con pegamentos que funcionan de esta manera, cuanto más espesa es la aplicación, más efectiva es la unión. Sin embargo, las colas de cianoacrilato parecen unirse de manera diferente. La teoría actual atribuye las cualidades adhesivas del polímero de cianoacrilato a la misma fuerza electromagnética que mantiene unidos a todos los átomos. Aunque una masa considerable de una sustancia repele electrónicamente cualquier otra sustancia, dos átomos de sustancias diferentes colocados muy cerca ejercerán una fuerza de atracción mutua. Los experimentos con varias sustancias han demostrado que dos piezas del mismo material experimental (oro, por ejemplo) se pueden hacer que se adhieran entre sí sin el beneficio de un adhesivo añadido si se fuerzan a estar muy cerca.

Este fenómeno explica por qué una fina película de C.A. el pegamento funciona mejor que uno más grueso. Se puede exprimir un pegamento más delgado tan cerca del material que se está pegando que la fuerza electromagnética se haga cargo. Una película más gruesa deja suficiente espacio entre los materiales que se une para que las moléculas se puedan repeler entre sí y, en consecuencia, el pegamento no se mantendrá tan bien.

Materias primas

Los productos químicos necesarios para formar polímero de cianoacrilato incluyen cianoacetato de etilo, formaldehído, nitrógeno o algún otro gas no reactivo, inhibidores de radicales libres y captadores de bases. El cianoacetato de etilo comprende etilo, un radical hidrocarbonado (un radical es un átomo o grupo de átomos que, debido a que contiene un electrón desapareado, es más probable que reaccione con otros átomos), cianuro y acetato, un éster producido al mezclar ácido acético con alcohol y quitando el agua. El formaldehído es un gas incoloro que se utiliza a menudo en la fabricación de resinas sintéticas. El nitrógeno es el gas más abundante en la atmósfera terrestre, comprende el 78 por ciento en volumen y se encuentra también en todos los tejidos vivos. Debido a que no reacciona con otras sustancias, se usa comúnmente para amortiguar elementos altamente reactivos que de otra manera se involucrarían en reacciones no deseadas con sustancias contiguas. Los inhibidores de radicales libres y los captadores de bases sirven para eliminar sustancias que, de otro modo, sabotearían el producto.

El

proceso de fabricación

Los C.A. se producen en hervidores calientes que pueden contener desde unos pocos galones hasta varios miles de galones; el tamaño depende de la escala de la operación de fabricación particular.

Creación del polímero

- 1 El ingrediente inicial es cianoacetato de etilo. Colocado en un hervidor revestido de vidrio con paletas mezcladoras giratorias, este material se mezcla con formaldehído. La mezcla de los dos productos químicos desencadena la condensación, una

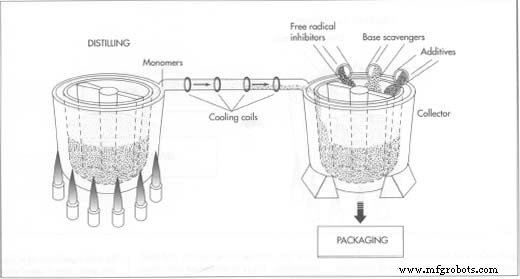

Los monómeros separados se canalizan a una segunda cetona. Al pasar de un recipiente a otro, los monómeros se mueven a través de una serie de serpentines de enfriamiento que les permiten volverse líquidos. El contenido del segundo recipiente colector (el que contiene los monómeros líquidos) es efectivamente el C.A. pegamento, aunque todavía deben protegerse contra el curado. Se agregan varios químicos llamados inhibidores de radicales libres y eliminadores de bases para precipitar las impurezas que de otra manera endurecerían la mezcla. Después de recibir los aditivos necesarios, el pegamento se empaqueta en consecuencia. reacción química que produce agua que luego se evapora a medida que se calienta el hervidor. Cuando el agua se ha evaporado, lo que queda en el hervidor es el C.A. polímero.

Los monómeros separados se canalizan a una segunda cetona. Al pasar de un recipiente a otro, los monómeros se mueven a través de una serie de serpentines de enfriamiento que les permiten volverse líquidos. El contenido del segundo recipiente colector (el que contiene los monómeros líquidos) es efectivamente el C.A. pegamento, aunque todavía deben protegerse contra el curado. Se agregan varios químicos llamados inhibidores de radicales libres y eliminadores de bases para precipitar las impurezas que de otra manera endurecerían la mezcla. Después de recibir los aditivos necesarios, el pegamento se empaqueta en consecuencia. reacción química que produce agua que luego se evapora a medida que se calienta el hervidor. Cuando el agua se ha evaporado, lo que queda en el hervidor es el C.A. polímero. - 2 Porque el C.A. comenzará a curarse, o endurecerse, al entrar en contacto con la humedad, el espacio de la caldera dejado vacío por la evaporación del agua se llena con un gas no reactivo como el nitrógeno.

Separación de monómeros del

polímero

- 3 A continuación, se calienta el hervidor a una temperatura de aproximadamente 305 grados Fahrenheit (150 grados Celsius). Calentar la mezcla provoca el craqueo térmico del polímero, creando monómeros reactivos (químicamente, ésteres de cianoacrilato de etilo; con un proceso ligeramente diferente, son posibles los ésteres de cianoacrilato de metilo) que, cuando se aplica el pegamento terminado, se recombinan para formar un enlace.

- 4 Debido a que los monómeros son más livianos que el polímero, se volatilizan hacia arriba y salen del hervidor a un segundo colector. El proceso no es diferente a la destilación, aunque el objetivo es un pegamento en lugar de una bebida alcohólica. Al pasar de un recipiente a otro, los monómeros se mueven a través de una serie de serpentines de enfriamiento que les permiten volverse líquidos. Se podría realizar una segunda destilación para obtener un producto de alta calidad, y algunos fabricantes podrían incluso destilar los monómeros por tercera vez.

Prevención del curado

- 5 El contenido del segundo recipiente colector (el que contiene los monómeros líquidos) es efectivamente el C.A. pegamento, aunque todavía deben protegerse contra el curado. Se agregan varios químicos llamados inhibidores de radicales libres y eliminadores de bases para precipitar las impurezas que de otra manera endurecerían la mezcla. Debido a que las cantidades de impurezas y precipitados son pequeñas (medibles en nada más que partes por millón), no es necesario eliminarlas del C.A. mezcla. Si las partículas de precipitado fueran visibles, incluso bajo varios cientos de aumentos, sería un signo de contaminación severa y el lote se destruiría.

Aditivos y envasado

- 6 El C.A. el pegamento puede, en este punto, recibir cualquier aditivo que desee el fabricante. Estos aditivos pueden controlar la viscosidad del C.A. (de hecho, se venden al menos tres espesores diferentes), o pueden permitir que el pegamento funcione en tipos de materiales que los C.A. anteriores no podían. Se desea una viscosidad más espesa cuando se va a pegar en superficies que no se unen muy bien; la viscosidad más espesa permite que el pegamento llene los espacios vacíos antes de que fragüe. Sin otros aditivos, es posible que sea necesario restringir los C.A. a superficies no porosas. Con aditivos en C.A. o con alguna preparación superficial, el C.A. funcionará muy bien. CALIFORNIA. La tecnología está lo suficientemente madura como para que un fabricante pueda satisfacer una solicitud de un cliente de C.A. que unirá casi cualquier par de superficies.

- 7 El C.A. ahora se puede agregar a los tubos utilizando técnicas convencionales, aunque sin humedad. Una vez que se llena un tubo, se coloca y se engarza una parte superior, y se cierra la parte inferior del tubo. Debido a que la mayoría de los tubos de metal reaccionarían con el C.A., los tubos de empaque generalmente están hechos de un material plástico como polietileno, aunque los tubos de aluminio son posibles. Una vez que el C.A. está expuesto a la humedad o un álcali, ya sea en el aire o en las superficies que se pegan, los monómeros se repolimerizarán y endurecerán, formando una unión tremendamente fuerte entre las dos sustancias. La reacción es total; la cantidad total de C.A. que se ha colocado sobre las sustancias se polimerizará.

Control de calidad

Se debe ejercer un control de calidad cuidadoso para que el producto funcione como se supone que debe hacerlo. Debido a que la polimerización de monómeros es una reacción universal (se esparce por la cantidad de pegamento que se coloca en una superficie, de modo que cuando la reacción ha terminado ya no queda pegamento sin polimerizar), cualquier defecto en cualquier paso del proceso de fabricación puede afectar miles de galones de material.

Se pone un gran énfasis en la calidad de los productos químicos y los suministros que ingresan a la planta. Idealmente, todos los proveedores tienen procedimientos de control de calidad aprobados para asegurar la entrega de productos de calidad a la planta.

Aunque el proceso de fabricación es automático, se supervisa cuidadosamente en la planta en todas las etapas de operación. La duración de la mezcla, la cantidad de mezcla en cada etapa y la temperatura deben ser supervisadas por operadores listos para ajustar las máquinas si es necesario.

El producto terminado también se prueba antes del envío. Lo más importante es la resistencia al corte, una medida de la fuerza necesaria para romper el poder de sujeción del pegamento. Las medidas de resistencia al corte comúnmente alcanzan varios miles de libras de fuerza por pulgada cuadrada.

Proceso de manufactura

- Excelentes prestaciones de la aleación de tungsteno de alta especificidad

- Súper actuaciones del diamante en el campo médico

- Pegamento

- Controlador de guante barato y coche de hélice para bricolaje

- AIA de súper deducción:súper ahorros en activos para 2021

- Cómo usar la barra de pegamento en su cama de impresión Mark One

- TPE de flujo súper alto para molduras sostenibles a gran escala

- Pelacables Jokari Super 4 Plus 20050

- Súper Dúplex / 1.4501

- Súper Invar® 32-5

- Aire súper limpio para la producción de productos electrónicos