Incubadora de laboratorio

Una incubadora comprende una cámara transparente y el equipo que regula su temperatura, humedad y ventilación. Durante años, los usos principales del entorno controlado proporcionado por las incubadoras incluyeron la incubación de huevos de aves de corral y el cuidado de bebés prematuros o enfermos, pero recientemente ha surgido una nueva e importante aplicación, a saber, el cultivo y manipulación de microorganismos para el tratamiento médico y la investigación. Este artículo se centrará en las incubadoras de laboratorio (médicas).

Las primeras incubadoras se utilizaron en la antigua China y Egipto, donde consistían en habitaciones calentadas al fuego en las que se colocaban huevos de gallina fertilizados para incubar, liberando así a las gallinas para que continuaran poniendo huevos. Posteriormente, se utilizaron estufas de leña y lámparas de alcohol para calentar incubadoras. Hoy en día, las incubadoras de aves de corral son cuartos grandes, calentados eléctricamente para mantener temperaturas entre 99.5 y 100 grados Fahrenheit (37.5 y 37.8 grados Celsius). Se utilizan ventiladores para hacer circular el aire caliente de manera uniforme sobre los huevos, y la humedad de la habitación se establece en aproximadamente un 60 por ciento para minimizar la evaporación del agua de los huevos. Además, se bombea aire exterior a la incubadora para mantener un nivel constante de oxígeno del 21 por ciento, lo que es normal para el aire fresco. Se pueden cultivar hasta 100.000 huevos en una incubadora comercial grande a la vez, y todos se rotan un mínimo de 8 veces al día durante el período de incubación de 21 días.

A fines del siglo XIX, los médicos comenzaron a usar incubadoras para ayudar a salvar la vida de los bebés nacidos después de un período de gestación de menos de 37 semanas (un embarazo humano óptimo dura 280 días o 40 semanas). La primera incubadora infantil, calentada por lámparas de queroseno, apareció en 1884 en un hospital de mujeres de París.

En 1933, el estadounidense Julius H. Hess diseñó una incubadora infantil calentada eléctricamente (la mayoría todavía se calienta eléctricamente en la actualidad). Las incubadoras de bebés modernas se parecen a las cunas, salvo que están cerradas. Por lo general, las cubiertas son transparentes para que el personal médico pueda observar a los bebés de forma continua. Además, muchas incubadoras están hechas con aberturas en las paredes laterales en las que se pueden colocar guantes de goma de brazos largos, lo que permite a las enfermeras cuidar a los bebés sin quitárselos. La temperatura generalmente se mantiene entre 88 y 90 grados Fahrenheit (31 a 32 grados Celsius). El aire que ingresa se hace pasar a través de un filtro HEPA (aire purificado de alta eficiencia), que lo limpia y humidifica, y el nivel de oxígeno dentro de la cámara se ajusta para satisfacer las necesidades particulares de cada bebé. Las incubadoras de las unidades neonatales, centros que se especializan en el cuidado de bebés prematuros, suelen estar equipados con dispositivos electrónicos para controlar la temperatura del bebé y la cantidad de oxígeno en su sangre.

Las incubadoras de laboratorio (médicas) se utilizaron por primera vez durante el siglo XX, cuando los médicos se dieron cuenta de que podían usarse para identificar patógenos (bacterias causantes de enfermedades) en los fluidos corporales de los pacientes y así diagnosticar sus trastornos con mayor precisión. Después de obtener una muestra, se transfiere a una placa de Petri, matraz o algún otro recipiente estéril y se coloca en una rejilla dentro de la incubadora. Para promover el crecimiento patógeno, el aire dentro de la cámara se humedece y se calienta a la temperatura corporal (98,6 grados Fahrenheit o 37 grados Celsius). Además, estas incubadoras proporcionan la cantidad de dióxido de carbono o nitrógeno atmosférico necesaria para el crecimiento de la célula. A medida que este aire cuidadosamente acondicionado circula a su alrededor, el microorganismo se multiplica, lo que permite una identificación más fácil y segura.

Un uso relacionado de las incubadoras es el cultivo de tejidos, una técnica de investigación en la que los médicos extraen fragmentos de tejido de plantas o animales, colocan estos explantes en una incubadora y controlan su crecimiento posterior. La temperatura dentro de la incubadora se mantiene en o cerca de la del organismo del cual se derivó el explante. La observación de explantes en incubadoras brinda a los científicos una idea del funcionamiento y la interacción de células particulares; por ejemplo, les ha permitido comprender las células cancerosas y desarrollar vacunas contra la poliomielitis, la influenza, el sarampión y las paperas. Además, el cultivo de tejidos ha permitido a los investigadores detectar trastornos derivados de la falta de determinadas enzimas.

Las incubadoras también se utilizan en ingeniería genética, una extensión del cultivo de tejidos en la que los científicos manipulan los materiales genéticos en explantes, a veces combinando ADN de fuentes discretas para crear nuevos organismos. Si bien aplicaciones como los bancos de esperma, la clonación y la eugenesia preocupan a muchos observadores contemporáneos, el material genético ya ha sido manipulado para obtener un efecto positivo mensurable, por ejemplo, para producir insulina y otras proteínas biológicamente esenciales. La ingeniería genética también puede mejorar el contenido nutricional de muchas frutas y verduras y puede aumentar la resistencia de varios cultivos a las enfermedades. Es en el campo de la biotecnología donde reside el mayor potencial de las incubadoras.

Materias primas

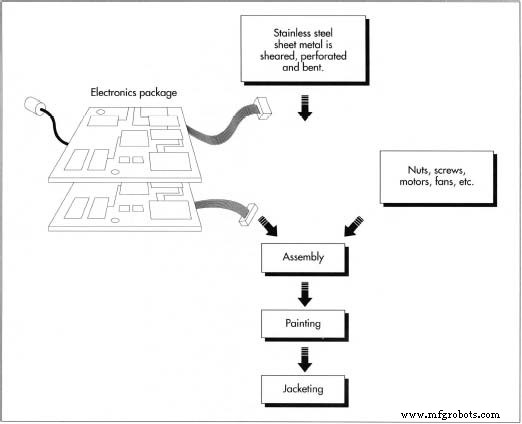

Se necesitan tres tipos principales de materiales para fabricar una incubadora. El primero es acero inoxidable chapa de un grado común, generalmente de 0,02 a 0,04 pulgadas (0,05 a 0,1 cm) de espesor. Se utiliza acero inoxidable porque resiste el óxido y la corrosión que pueden ser causados tanto por agentes ambientales naturales como por cualquier cosa que se coloque dentro de la unidad. La siguiente categoría de componentes necesarios incluye artículos comprados a proveedores externos:tuercas, tornillos, aislamiento, motores, ventiladores y otros artículos diversos. El tercer tipo de material necesario es el paquete electrónico, cuya complejidad dependerá de la sofisticación de la unidad en cuestión. Un paquete de este tipo puede tener interruptores de encendido / apagado simples con control de temperatura analógico o un microprocesador de última generación que se puede programar para mantener diferentes temperaturas para intervalos variables, o para operar varios sistemas de iluminación internos.

Diseño

Al igual que los refrigeradores estándar, las incubadoras se miden en términos del volumen de la cámara, que varía de 5 a 10 pies cúbicos (1,5 a 3 metros cúbicos) para los modelos de mostrador y de 18 a 33 pies cúbicos (5,5 a 10 metros cúbicos) para los modelos independientes. modelos.

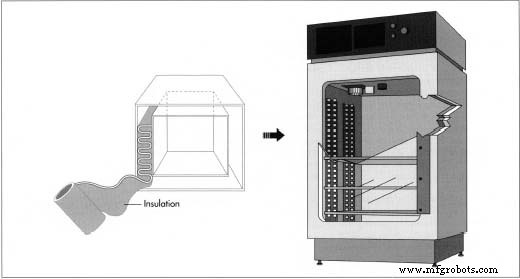

La chapa se utiliza para realizar dos configuraciones de caja, una cámara interior y la caja que la encierra. Aislamiento (si la cámara se calienta eléctricamente) o una camisa de agua (si se calienta con agua) rodea la cámara, y la caja la sostiene, los controles y las puertas. Para prevenir la contaminación y evitar el crecimiento de hongos o bacterias, la cámara debe estar sellada herméticamente o hermética al aire, al igual que cualquier abertura construida en sus paredes. Una puerta de vidrio que permite a los científicos observar el contenido de la cámara sin molestarlos encaja contra la junta de la cámara, lo que ayuda a mantener la incubadora hermética. Una puerta de acero, sólida y aislada, se cierra sobre la puerta de vidrio.

Se utilizan dos tipos de fuentes de calor:calentadores eléctricos que utilizan ventiladores para hacer circular el calor que generan y chaquetas de agua caliente. En el diseño anterior, la cámara interior tiene un calentador eléctrico montado en una pared interior y cubierto por un panel protector perforado. Montado en la pared de la cámara, justo encima del calentador, hay un ventilador cuyo motor se extiende a través de la pared de la cámara hasta el área de control de la caja y cuyas aspas miran hacia adentro. Otros fabricantes calientan la cámara rodeándola con una chaqueta llena de agua.

El calentador de pared seca ofrece varias ventajas sobre la camisa de agua. Primero, el primero puede cambiar la temperatura dentro de la cámara más rápidamente. Además, las unidades calentadas eléctricamente se pueden descontaminar térmicamente porque los calentadores de pared no solo calientan la cámara más rápidamente, sino que también la calientan a temperaturas más altas (una unidad se considera libre de contaminantes después de que la temperatura de la cámara se haya elevado a 212 grados Fahrenheit o 100 grados Celsius). o superior). Las camisas de agua plantean otro problema que los calentadores de pared no plantean:debido a que están presurizados, pueden desarrollar fugas.

La humedad se genera calentando un pequeño recipiente de cobre que contiene cantidades limitadas de agua purificada; el vapor resultante se puede introducir en la cámara por medio de una válvula de control. También se puede utilizar iluminación interior. Fluorescente y UV (ultravioleta)  Los componentes más grandes de una incubadora de laboratorio están hechos de chapa de acero inoxidable cortada, perforada y doblada para la forma adecuada. Las piezas se unen mediante tornillos, soldadura por puntos o soldadura por arco. Cerca del final del proceso de ensamblaje, se inserta una chaqueta de agua o un aislamiento en la cámara. Las lámparas se pueden instalar por separado o en combinación. Para ajustar la temperatura, la humedad, las luces, la ventilación y cualquier otra característica especial, las incubadoras más sofisticadas cuentan con paneles de control en su carcasa exterior. Sin embargo, si la unidad es relativamente simple, solo proporcionará interruptores de encendido / apagado básicos con controles de temperatura analógicos simples. En el interior de la cámara se coloca estratégicamente un termostato o termopar para que se pueda ver sin dificultad desde el exterior.

Los componentes más grandes de una incubadora de laboratorio están hechos de chapa de acero inoxidable cortada, perforada y doblada para la forma adecuada. Las piezas se unen mediante tornillos, soldadura por puntos o soldadura por arco. Cerca del final del proceso de ensamblaje, se inserta una chaqueta de agua o un aislamiento en la cámara. Las lámparas se pueden instalar por separado o en combinación. Para ajustar la temperatura, la humedad, las luces, la ventilación y cualquier otra característica especial, las incubadoras más sofisticadas cuentan con paneles de control en su carcasa exterior. Sin embargo, si la unidad es relativamente simple, solo proporcionará interruptores de encendido / apagado básicos con controles de temperatura analógicos simples. En el interior de la cámara se coloca estratégicamente un termostato o termopar para que se pueda ver sin dificultad desde el exterior.

El

proceso de fabricación

Cortar, perforar y doblar

la chapa

- 1 Primero, se cortan láminas de metal de 48 por 112 pulgadas (122 centímetros por 284 centímetros) en trozos pequeños y cuadrados con una cizalla plana que se asemeja a un cortador de papel de mesa muy grande.

- 2 Una prensa de torreta CNC es una máquina programada con las dimensiones de la chapa a perforar y la ubicación de cada agujero y muesca; también se ingresan las formas y tamaños de cada orificio y muesca. La máquina tiene un almacén de punzones de diferentes tamaños y ubicaciones predeterminadas en un soporte de torreta (giratorio). Un operador coloca una sábana sobre la base de la máquina (mesa), la coloca contra tres puntos fijos para asegurar que esté en escuadra y la sujeta a la mesa. Luego, la máquina moverá la chapa de acero sobre una cama de rodillos a diferentes posiciones debajo de la torreta antes de rotar la torreta al punzón programado para esa ubicación específica y activar la prensa para perforar un agujero. Las máquinas de este diseño pueden albergar hasta 60 geometrías de punzón diferentes y mover y golpear la chapa a altas velocidades. La mayoría de los fabricantes de gabinetes de chapa utilizan esta tecnología de manera extensiva.

- 3 Ni las punzonadoras convencionales programadas por computadora ni automatizadas realizan herramientas duras; en otras palabras, perforan solo una forma y un tamaño de orificio en particular. Un operador coloca la hoja de metal en un troquel. A medida que la prensa se mueve hacia abajo, se perfora la chapa. Estas máquinas cuestan menos que las prensas CNC, pero la chapa debe colocarse en numerosas prensas para obtener la configuración deseada de punzones.

- 4 Después de que la chapa ha sido cortada y perforada, algunas piezas deben doblarse en máquinas conocidas como prensas plegadoras o frenos para abreviar. Los frenos pueden tener una longitud de 4 a 20 pies (1,2 a 6,1 metros), pero por lo general miden alrededor de 10 pies (3 metros) de largo. Tanto la parte inferior estacionaria como la cama y la parte superior móvil, o ram tienen ranuras que corren a lo largo de la máquina. Debido a que estas ranuras están alineadas, cualquier herramienta que se coloque en ellas siempre estará perfectamente alineada. La cama tiene un bloque rectangular con una "V" abierta en su parte superior, mientras que el ariete tiene una hoja afilada con un radio en su borde cortante. Se controla el descenso del ariete a la "V" del fondo abierto; la profundidad a la que la hoja entra en la cama controla el ángulo en el que se dobla la hoja de metal. Una simple regla sirve como tope.

Montaje de los gabinetes

- 5 A continuación, los componentes de la cámara y la caja se unen, algunos con tornillos para láminas de metal. Otros se unen mediante soldadura por puntos, un proceso en el que piezas separadas de material se fusionan con presión y calor.

- 6 Otros componentes se sueldan con arco usando uno de tres métodos. En el primer método, conocido como soldadura MIG (gas inerte de arco metálico), se pasa una bobina de alambre delgado a través de una pistola de mano. Se conecta una manguera desde un tanque de gas inerte (generalmente argón) a la punta de la boquilla de la pistola. Una máquina que genera corriente eléctrica está conectada al cable de la pistola y la pieza de trabajo. Cuando se aprieta el gatillo de la pistola, la varilla de alambre se mueve, avanzando hacia la pieza de trabajo y el gas se libera, creando una atmósfera en el punto donde el alambre forma un arco con el metal. Esto permite la unión de las partes.

- 7 El segundo método de soldadura por arco se conoce como soldadura con electrodo revestido. En este proceso, se coloca una varilla delgada de aproximadamente 12 pulgadas de largo, .187 pulgadas de grosor (30 centímetros de largo, .47 centímetros de grosor) y recubierta con un material fundente en un soporte manual. Este soporte está unido a una máquina que genera una carga eléctrica. También conectado a la máquina hay un cable de puesta a tierra que tiene un extremo sujeto a la pieza a soldar. Cuando la varilla está cerca de las piezas, se golpea un arco que genera un calor intenso que derrite la varilla y el fundente. El fundente actúa como un limpiador, permitiendo que el material de la varilla se adhiera a ambas piezas de metal. El soldador arrastra la varilla a lo largo de las costuras del metal mientras mantiene su distancia de la costura para permitir que el arco permanezca constante.

- 8 El tercer método de soldadura por arco utilizado para ensamblar la incubadora es la soldadura TIG (gas inerte de arco de tungsteno), una combinación de soldadura con electrodo revestido y MIG. En este proceso, se inserta una varilla de tungsteno estacionaria sin ningún fundente en una pistola de mano. El gas inerte fluye desde un tanque a través de la boquilla de la pistola. Cuando se aprieta el gatillo, el gas crea una atmósfera; cuando la varilla de tungsteno golpea su arco, las dos partes se fusionan sin ningún metal de relleno.

Pintar la incubadora

- 9 En este punto, la caja puede pintarse para brindar mayor protección a la superficie, tanto en el interior como en el exterior (la cámara interior nunca se pinta). La caja se pinta con spray, normalmente con pintura en polvo cargada electrostáticamente. Este proceso requiere que se aplique una pequeña carga eléctrica para que atraiga las partículas de polvo, a las que se les ha dado una carga opuesta. Después de rociar la caja, se mueve a un horno que derrite las partículas de polvo, haciendo que se adhieran a la superficie de metal recién limpiada. Este proceso es muy limpio, eficiente y respetuoso con el medio ambiente, y la pintura de alta calidad resiste la mayoría de los derrames de laboratorio.

Aislar o encamisar la cámara

- 10 A continuación, la cámara interior se envuelve con aislamiento (ya sea guata de manta o tablero duro), se coloca dentro de la caja y se asegura. Si la unidad tiene camisa de agua, el

En una incubadora calentada eléctricamente, el aislamiento, ya sea de guata o de tablero duro, se envuelve alrededor de la cámara interior y se coloca dentro de la caja. En incubadoras calentadas por agua, las camisas de agua también se colocan dentro de la cámara interior.

En una incubadora calentada eléctricamente, el aislamiento, ya sea de guata o de tablero duro, se envuelve alrededor de la cámara interior y se coloca dentro de la caja. En incubadoras calentadas por agua, las camisas de agua también se colocan dentro de la cámara interior.

El volumen de la cámara para una incubadora independiente típica varía de 18 a 33 pies cúbicos. la chaqueta se coloca dentro de la caja y la cámara dentro de la chaqueta. Una puerta de chapa se construye utilizando métodos similares a los mencionados anteriormente.

Montaje del panel de control

- 11 Mientras se fabrican los gabinetes de chapa metálica, se ensambla un panel de control en otra parte de la fábrica. Siguiendo impresiones eléctricas detalladas, los electricistas sujetan cables de diferentes colores de diferentes grosores a los dispositivos eléctricos. El esquema de color ayuda a los técnicos a diagnosticar problemas rápidamente, y los distintos espesores permiten una transferencia segura y eficiente de voltajes más bajos y más altos. Los dispositivos eléctricos comprados como bloques de fusibles, interruptores, bloques de terminales y relés se adhieren a códigos eléctricos estrictos. Finalmente, los cables del panel de control se conectan a los dispositivos de control (interruptores de encendido / apagado o microprocesadores) y los dispositivos electromecánicos (motor del ventilador, luces y calentadores).

Montaje final, pruebas y limpieza

- 12 La incubadora ahora tiene su vidrio interior y la puerta sólida exterior adjunta, y se han instalado estanterías y características complementarias. Cada unidad se prueba funcionalmente al 100 por ciento. Los parámetros de cada prueba se establecen para verificar el rendimiento de la unidad contra las especificaciones anunciadas o las solicitudes del cliente, lo que sea más estricto. Se corrigen los problemas y se vuelve a probar el equipo. Se archiva una copia del resultado de la prueba y se envía el original al cliente.

- 13 La incubadora recibe una limpieza profunda por dentro y por fuera. Los estantes se quitan y empaquetan por separado, y las puertas se cierran con cinta adhesiva. Se coloca una abrazadera debajo de la puerta para ayudar a evitar que se hunda. A continuación, cada unidad se fija a un patín de madera y un cartón ondulado . La caja se coloca alrededor de la caja. El relleno de embalaje se coloca entre la caja y la caja. Finalmente, se envía el producto.

Control de calidad

No se aceptan estándares de calidad en toda la industria de fabricación de incubadoras. Algunas áreas del país pueden requerir la aprobación eléctrica de UL (Underwriters Laboratory), pero esos estándares se aplican solo a los dispositivos electromecánicos que se utilizan. Durante el trabajo de chapa, los fabricantes utilizan procesos de inspección internos que pueden variar ampliamente, desde la inspección formal de la primera pieza hasta la inspección por muestreo aleatorio de lotes. Algunas empresas pueden mantener registros de sus hallazgos, mientras que otras no. Casi sin excepción, los fabricantes realizan pruebas de nivel de rendimiento antes del envío, como se describe anteriormente.

El futuro

Si bien los hospitales siempre necesitarán incubadoras neonatales, la industria biotecnológica es donde se encuentra el mercado en crecimiento para este producto. Las incubadoras de tipo cámara de crecimiento necesitarán controlar la temperatura y la humedad relativa en entornos más precisos, mientras los microbiólogos e investigadores investigan nuevas formas de mejorar nuestra salud y bienestar.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Laboratorio "Estación meteorológica"

- ¿Está cerrada la oficina? Microsoft anuncia una nueva incubadora de investigación de IA

- 3 desafíos críticos que su incubadora de negocios debería resolver

- Chem-Trend abre un laboratorio de I + D en Maisach, Alemania

- Omron proporciona un nuevo laboratorio de robótica a la universidad de Houston

- Condición deformada de PtAu5

- PtAu5 recocido blando (+A)