Poliuretano

Los poliuretanos son polímeros lineales que tienen una estructura molecular que contiene grupos carbamato (-NHCO2). Estos grupos, llamados uretano, se producen mediante una reacción química entre un diisocianato y un poliol. Desarrollados por primera vez a finales de la década de 1930, los poliuretanos son algunos de los polímeros más versátiles. Se utilizan en el aislamiento de edificios, revestimientos de superficies, adhesivos, plásticos sólidos y ropa deportiva.

Antecedentes

Los poliuretanos, también conocidos como policarbamatos, pertenecen a una clase más amplia de compuestos llamados polímeros. Los polímeros son macromoléculas formadas por unidades repetitivas más pequeñas conocidas como monómeros. Generalmente, consisten en una molécula principal de cadena larga con grupos laterales unidos. Los poliuretanos se caracterizan por tener grupos carbamato (-NHCO 2 ) en su columna vertebral molecular.

Los polímeros sintéticos, como el poliuretano, se producen haciendo reaccionar monómeros en un recipiente de reacción. Para producir poliuretano, se realiza un paso, también conocido como condensación, reacción. En este tipo de reacción química, los monómeros que están presentes contienen grupos terminales que reaccionan. Específicamente, se hace reaccionar un diisocianato (OCN-R-NCO) con un diol (HO-R-OH). El primer paso de esta reacción da como resultado la unión química de las dos moléculas dejando un alcohol reactivo (OH) en un lado y un isocianato reactivo (NCO) en el otro. Estos grupos reaccionan más con otros monómeros para formar una molécula más grande y más larga. Este es un proceso rápido que produce materiales de alto peso molecular incluso a temperatura ambiente. Los poliuretanos que tienen usos comerciales importantes contienen típicamente otros grupos funcionales en la molécula, incluidos ésteres, éteres, amidas o grupos urea.

Historial

La química del poliuretano fue estudiada por primera vez por el químico alemán Friedrich Bayer en 1937. Produjo los primeros prototipos haciendo reaccionar diisocianato de tolueno con alcoholes dihídricos. A partir de este trabajo se desarrolló una de las primeras fibras de poliuretano cristalino, Perlon U. El desarrollo de poliuretanos elásticos comenzó como un programa para encontrar un reemplazo del caucho durante los días de la Segunda Guerra Mundial. En 1940 se produjeron los primeros elastómeros de poliuretano. Estos compuestos dieron lugar a gomas fresables que podrían utilizarse como una alternativa adecuada al caucho. Cuando los científicos descubrieron que los poliuretanos se podían convertir en hilos finos, se combinaron con nailon para fabricar prendas más ligeras y elásticas.

En 1953, se inició la primera producción comercial de una espuma de poliuretano flexible en los Estados Unidos. Este material fue útil para aislamiento de espuma. En 1956, se introdujeron espumas más flexibles y menos costosas. A finales de la década de 1950 se produjeron poliuretanos moldeables. A lo largo de los años, se han desarrollado polímeros de poliuretano mejorados que incluyen fibras de Spandex, revestimientos de poliuretano y elastómeros termoplásticos.

Materias primas

Se utiliza una variedad de materias primas para producir poliuretanos. Estos incluyen monómeros, prepolímeros, estabilizadores que protegen la integridad del polímero y colorantes.

Isocianatos

Uno de los materiales reactivos clave necesarios para producir poliuretanos son los diisocianatos. Estos compuestos se caracterizan por un grupo (NCO), que son alcoholes altamente reactivos. Los isocianatos más utilizados en la producción de poliuretano son el diisocianato de tolueno (TDI) y el isocianato polimérico (PMDI). El TDI se produce añadiendo químicamente grupos de nitrógeno en tolueno, haciéndolos reaccionar con hidrógeno para producir una diamina y separando los isómeros no deseados. El PMDI se deriva de una reacción de fosgenación de poliaminas de anilina-formaldehído. Además de estos isocianatos, también se encuentran disponibles materiales de alta calidad. Estos incluyen materiales como el diisocianato de 1,5-naftaleno y el diisocianato de bitolileno. Estos materiales más caros pueden proporcionar segmentos más duros y de mayor fusión en elastómeros de poliuretano.

Polioles

Las otras especies reactivas necesarias para producir poliuretanos son compuestos que contienen múltiples grupos alcohol (OH), llamados polioles. Los materiales que se utilizan a menudo para este propósito son los polioles de poliéter, que son polímeros formados a partir de éteres cíclicos. Normalmente se producen mediante un proceso de polimerización de óxido de alquileno. Son polímeros de alto peso molecular que tienen un amplio rango de viscosidad. Varios polioles de poliéter que se utilizan incluyen polietilenglicol, polipropilenglicol y politetrametilenglicol. Estos materiales se utilizan generalmente cuando se va a utilizar el poliuretano deseado para fabricar espumas flexibles o elastómeros termoendurecibles.

Los polioles de poliéster también se pueden usar como especies reaccionantes en la producción de poliuretanos. Se pueden obtener como subproducto de la producción de ácido tereftálico. Normalmente se basan en ácidos carboxílicos aromáticos saturados y dioles. Los polioles de poliéster ramificados se utilizan para espumas y revestimientos de poliuretano. Los polioles de poliéster fueron las especies de reacción más utilizadas para la producción de poliuretanos. Sin embargo, los polioles de poliéter se volvieron significativamente menos costosos y han suplantado a los polioles de poliéster.

Aditivos

Algunos materiales de poliuretano pueden ser vulnerables a los daños causados por el calor, la luz, los contaminantes atmosféricos y el cloro. Por esta razón, se agregan estabilizadores para proteger el polímero. Un tipo de estabilizador que protege contra la degradación por luz es un filtro UV llamado hidroxibenzotriazol. Para protegerse contra las reacciones de oxidación, se utilizan antioxidantes. Se encuentran disponibles varios antioxidantes tales como fenoles impedidos monoméricos y poliméricos. También se pueden agregar compuestos que inhiben la decoloración causada por contaminantes atmosféricos. Por lo general, estos son materiales con funcionalidad de amina terciaria que pueden interactuar con los óxidos de nitrógeno en la contaminación del aire. Para ciertas aplicaciones, se agregan aditivos anti-moho al producto de poliuretano.

Una vez que los polímeros se forman y se retiran de los recipientes de reacción, son naturalmente blancos. Por lo tanto, se pueden agregar colorantes para cambiar su apariencia estética. Los compuestos covalentes comunes para las fibras de poliuretano son tintes dispersos y ácidos.

Diseño

Los poliuretanos se pueden producir en cuatro formas diferentes que incluyen elastómeros, revestimientos, espumas flexibles y espumas reticuladas. Los elastómeros son materiales que se pueden estirar pero que eventualmente volverán a su forma original. Son útiles en aplicaciones que requieren fuerza, flexibilidad, resistencia a la abrasión y cualidades de absorción de impactos. Los elastómeros termoplásticos de poliuretano se pueden moldear y conformar en diferentes partes. Esto los hace útiles como materiales de base para piezas de automóviles, botas de esquí, ruedas de patines, cubiertas de cables y otros artículos mecánicos. Cuando estos elastómeros se hilan en fibras, producen un material flexible llamado spandex. El spandex se usa para fabricar calcetines, sujetadores, medias de soporte, trajes de baño y otras prendas deportivas.

Los recubrimientos de poliuretano muestran resistencia a la degradación del solvente y tienen buena resistencia al impacto. Estos recubrimientos se utilizan en superficies que requieren resistencia a la abrasión, flexibilidad, curado rápido, adhesión y resistencia química, como pistas de bolos y pistas de baile. Los recubrimientos de poliuretano a base de agua se utilizan para pintar aviones, automóviles y otros equipos industriales.

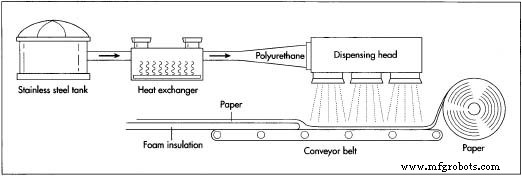

Las espumas flexibles son el mercado más grande de poliuretanos. Estos materiales tienen una alta resistencia al impacto y se utilizan para fabricar la mayoría de los cojines de muebles. También proporcionan el material para colchones y cojines de asiento en muebles de mayor precio. Semi flexibles  Un diagrama que muestra los procesos de fabricación utilizados para crear aislamiento rígido de espuma de poliuretano. Las espumas de poliuretano se utilizan para fabricar revestimientos de puertas y salpicaderos de automóviles. Otros usos incluyen alfombras, empaques, esponjas, escurridores y acolchado interior. Las espumas de poliuretano rígidas o reticuladas se utilizan para producir aislamientos en forma de tableros o laminados. Los laminados se utilizan ampliamente en la industria de techos comerciales. Los edificios a menudo se rocían con espuma de poliuretano.

Un diagrama que muestra los procesos de fabricación utilizados para crear aislamiento rígido de espuma de poliuretano. Las espumas de poliuretano se utilizan para fabricar revestimientos de puertas y salpicaderos de automóviles. Otros usos incluyen alfombras, empaques, esponjas, escurridores y acolchado interior. Las espumas de poliuretano rígidas o reticuladas se utilizan para producir aislamientos en forma de tableros o laminados. Los laminados se utilizan ampliamente en la industria de techos comerciales. Los edificios a menudo se rocían con espuma de poliuretano.

El proceso de fabricación

Si bien los polímeros de poliuretano se utilizan para una amplia gama de aplicaciones, su método de producción se puede dividir en tres fases distintas. Primero, se fabrica el producto de polímero a granel. A continuación, el polímero se expone a varios pasos de procesamiento. Finalmente, el polímero se transforma en su producto final y se envía. Este proceso de producción se puede ilustrar observando la producción continua de espumas de poliuretano.

Reacciones de polímeros

- 1 Al comienzo de la producción de espuma de poliuretano, las materias primas que reaccionan se mantienen como líquidos en tanques grandes de acero inoxidable. Estos tanques están equipados con agitadores para mantener los materiales fluidos. Se adjunta un dispositivo dosificador a los tanques para que se pueda bombear la cantidad adecuada de material reactivo. Una relación típica de poliol a diisocianato es 1:2. Dado que la proporción de los materiales componentes produce polímeros con características variables, está estrictamente controlada.

- 2 Los materiales que reaccionan pasan a través de un intercambiador de calor a medida que se bombean a las tuberías. El intercambiador ajusta la temperatura al nivel reactivo. Dentro de las tuberías, ocurre la reacción de polimerización. Cuando el líquido de polimerización llega al final de la tubería, el poliuretano ya está formado. En un extremo del tubo hay un cabezal dispensador del polímero.

Procesando

- 3 El cabezal dispensador está conectado a la línea de procesamiento. Para la producción de aislamiento rígido de espuma de poliuretano, se enrolla un rollo de papel de hornear al comienzo de la línea de procesamiento. Este papel se mueve a lo largo de un transportador y se coloca debajo del cabezal dispensador.

- 4 A medida que el papel pasa por debajo, se sopla poliuretano sobre él. A medida que se dispensa el polímero, se mezcla con dióxido de carbono, lo que hace que se expanda. Continúa subiendo a medida que se mueve a lo largo del transportador. (La hoja de poliuretano se conoce como bollo porque "sube" como masa).

- 5 Una vez que comienza la reacción de expansión, se enrolla una segunda capa superior de papel. Además, los papeles laterales también se pueden enrollar en el proceso. Cada capa de papel contiene la espuma de poliuretano que le da forma. La espuma rígida pasa a través de una serie de paneles que controlan el ancho y la altura del bollo de espuma. A medida que viajan a través de esta sección de la línea de producción, generalmente se secan.

- 6 Al final de la línea de producción, el aislamiento de espuma se corta con una sierra automática a la longitud deseada. Luego, el bollo de espuma se transporta a los pasos de procesamiento finales que incluyen empaque, apilado y envío.

Control de calidad

Para garantizar la calidad del material de poliuretano, los productores monitorean el producto durante todas las fases de producción. Estas inspecciones comienzan con una evaluación de las materias primas entrantes por parte de químicos de control de calidad. Ensayan diversas características químicas y físicas utilizando métodos establecidos. Algunas de las características que se prueban incluyen el pH, la gravedad específica y la viscosidad o el espesor. Además, también se pueden examinar la apariencia, el color y el olor. Los fabricantes han descubierto que solo controlando estrictamente la calidad al comienzo de la producción pueden garantizar que se logre un producto terminado consistente.

Después de la producción, se prueba el producto de poliuretano. Los productos de revestimiento de poliuretano se evalúan de la misma manera que se controlan las materias primas iniciales. Además, se prueban características como el tiempo de secado, el espesor de la película y la dureza. Las fibras de poliuretano se prueban para aspectos como elasticidad, resiliencia y absorbencia. Las espumas de poliuretano se revisan para garantizar que tengan la densidad, resistencia y flexibilidad adecuadas.

El futuro

La calidad de los poliuretanos ha mejorado constantemente desde que se desarrollaron por primera vez. La investigación en una variedad de áreas debe continuar para ayudar a fabricar materiales superiores. Por ejemplo, los científicos han descubierto que al cambiar los prepolímeros de partida pueden desarrollar fibras de poliuretano que tienen características de estiramiento aún mejores. Otras características pueden modificarse incorporando diferentes cargas, utilizando mejores catalizadores y modificando las proporciones de prepolímeros.

Además de los polímeros en sí, el futuro probablemente traerá mejoras en el proceso de producción, lo que resultará en poliuretanos más rápidos, menos costosos y más amigables con el medio ambiente. Una tendencia reciente en la producción de poliuretano es la sustitución de diisocianatos de tolueno por isocianatos poliméricos menos volátiles. Además, los fabricantes han intentado eliminar los agentes de expansión de fluorocarbonos clorados que se utilizan a menudo en la producción de espumas de poliuretano.

Proceso de manufactura

- Resistencia al impacto del poliuretano

- Micromoldeado con poliuretanos

- Guía de mecanizado de poliuretano

- Conductividad de poliuretano

- Poliuretano vs Metal

- Poliuretano versus Caucho

- Rango de temperatura del poliuretano

- Resistencia a la abrasión del poliuretano

- ¿Poliéster vs Poliéter?

- ¿El poliuretano es impermeable?

- Coeficiente de fricción del poliuretano