Recopilación de datos de máquinas:habilitación de la fabricación basada en datos

Uso de datos de máquinas para impulsar la optimización de la planta

Los equipos de fabricación automatizados (máquinas CNC, por así decirlo) y las personas que operan estos equipos son el corazón palpitante de cualquier operación de fabricación y representan uno de los mayores gastos de capital para los fabricantes. Estas máquinas valen cientos de miles de dólares y producen más datos que cualquier otra industria, pero estos datos no se capturan ni analizan para mejorar la eficiencia a pesar de todas las innovaciones en robótica y automatización

Estas máquinas producen cientos de puntos de datos cada milisegundo y la estructura de datos es diferente para cada máquina. Esto hace que sea increíblemente importante estandarizar los datos en todas las diferentes máquinas. Sin embargo, esto es difícil de hacer para ciertos equipos.

No es tan simple como estandarizar a través de OPC-UA o MTConnect, porque solo una fracción de las máquinas admite esos protocolos. Tenemos clientes que han pasado AÑOS intentando aprovechar las soluciones de bricolaje para recopilar y transformar datos en modelos estándar a partir de sus activos, codificando manualmente puntos de datos uno por uno, máquina por máquina. Esto a menudo resulta en años de desarrollo e integración personalizados antes de obtener el valor inicial, una terrible mala asignación de recursos para los fabricantes.

La información y las acciones impulsadas a partir de los datos proporcionan la base para que los fabricantes hagan crecer su negocio y se diferencien de la competencia. Hoy en día, los fabricantes se encuentran en diferentes etapas de un viaje para aprovechar los datos y el hilo digital para optimizar y automatizar sus procesos comerciales.

En MachineMetrics, nos relacionamos con muchos fabricantes que descubren temprano en su viaje que los datos de las operaciones de su planta son insuficientes y poco confiables. Para métricas clave como la utilización de equipos, los fabricantes que no tienen sistemas automatizados para capturar datos transformados o contextualizados de sus activos de máquinas, a menudo tienen la creencia errónea de que están funcionando a un nivel satisfactorio. En realidad, nuestro cliente de fabricación promedio comienza con una utilización del 28%, significativamente más baja de lo que se percibe. También se encuentran estadísticas insatisfactorias similares para OEE, tiempo de inactividad y otras métricas clave

La desventaja de la recopilación manual de datos

La causa subyacente de la percepción mediocre, aunque inflada, del rendimiento se origina en los datos que se capturan manualmente. La captura manual de datos a menudo da como resultado datos inexactos, manipulados o faltantes. Es una base inestable que se agrieta y se tuerce cuando se intenta impulsar la innovación y la mejora continua.

Por otro lado, los datos precisos en tiempo real capturados y transformados automáticamente a partir de los activos de la máquina crean una base sólida para capturar información e impulsar el valor. Por supuesto, es más fácil decirlo que hacerlo.

Desafíos de la recopilación de datos de máquinas

Los fabricantes entienden el valor de los datos, y una de las principales razones de la falta de una recopilación y un uso eficientes de los datos en la toma de decisiones es doble:

- Los fabricantes son reacios a la tecnología o continúan utilizando prácticas obsoletas, lo que da como resultado la recopilación manual de datos y sus consecuencias asociadas.

- Los fabricantes luchan con las numerosas barreras para construir una cultura e infraestructura tecnológica que admita con éxito la recopilación automatizada de datos en tiempo real. Cubrimos estos desafíos a continuación:

Variedad de datos

No solo hay muchos tipos distintos de equipos (tornos, fresadoras, moldeo por inyección de plástico, estampado, cortadores láser, robótica, etc.), dependiendo de los mecanismos disponibles para adquirir datos de esos sistemas, los puntos de datos pueden ser muy diversos. Para proporcionar herramientas efectivas para analizar esos datos en estos distintos sistemas, los datos deben transformarse en un modelo de datos común. Cada control de máquina no solo tiene su propio mecanismo para recopilar datos, sino que los puntos de datos también pueden diferir según la familia, la marca y el modelo de la máquina que usa ese control, así como la versión del software que se ejecuta en ese control.

Volumen de datos

El equipo de fabricación, y el equipo de fabricación discreto en particular, es muy complejo. Una máquina es un gran sistema de componentes que funcionan en coordinación, lo que da como resultado cientos de puntos de datos distintos que cambian constantemente. Según la aplicación, puede haber situaciones en las que se requiera capturar datos a velocidades de 100 Hz o 100 KHz. Las plataformas que consumen esta información deben analizar los datos en múltiples niveles dentro del sistema para evitar enviar y almacenar datos innecesarios cuando solo el resultado agregado o calculado es suficiente. Estos sistemas deben ser capaces de realizar procesamientos complejos donde sea más apropiado, tanto en el perímetro como en la nube.

La conexión directa al control de un CNC proporciona un gran volumen de datos de la máquina en una variedad de puntos de datos diversos.

La conexión directa al control de un CNC proporciona un gran volumen de datos de la máquina en una variedad de puntos de datos diversos.

Velocidad de datos

Si bien algunos sistemas pueden proporcionar valor con baja fidelidad y alta latencia, ciertos casos de uso de IoT requieren muchos más datos en tiempo real para ser efectivos. Se requiere tecnología de punta para procesar grandes volúmenes de datos, tomar decisiones en milisegundos o menos y actuar para prevenir posibles daños a la máquina o la pieza de trabajo. Incluso los tableros que brindan visibilidad sobre el desempeño de un trabajo pueden obtener un enorme valor de las bajas latencias, lo que atrae la atención inmediata hacia un proceso que se está retrasando o fallando.

La fabricación discreta introduce aún más complejidad. Esto comienza con la variabilidad de las máquinas en las plantas de fabricación discreta. Hay muchos fabricantes de máquinas diferentes, y ninguna planta tiene una sola marca de máquina. Las muchas máquinas diferentes también tienen diferentes sistemas de control y protocolos de comunicación. Son de diferentes añadas, desde nuevos con controles modernos hasta 20-30 años con capacidad de control limitada. Conectarse y recopilar datos de los diversos activos de la planta también es una tarea importante, teniendo en cuenta que la mayoría de estas máquinas nunca se diseñaron para proporcionar datos para el tipo de soluciones analíticas holísticas, de fábrica o de toda la empresa que las empresas están enfocadas en permitir hoy. .

Fuentes de datos de mecanizado

La belleza de una operación conectada es que los fabricantes pueden recopilar y utilizar datos de numerosas fuentes. Siempre que los datos estén contextualizados y sean relevantes, esto puede ayudar a los gerentes a obtener una mayor visibilidad del estado y el rendimiento del piso de producción, incluso ayudando a llenar los vacíos y agregar contexto a los datos existentes.

Máquinas herramientas

Como la fuente más valiosa de datos de producción, la máquina herramienta proporciona un flujo de datos que MachineMetrics contextualiza y utiliza para paneles de producción, informes y notificaciones en tiempo real. Las partes interesadas pueden recibir notificaciones instantáneas de los eventos de tiempo de inactividad de la máquina y ver cuándo la producción está retrasada con el acceso a los datos de la máquina que incluyen estados de la máquina, alarmas, anulaciones, cargas, velocidades y alimentaciones.

Sistemas conectados

Para llenar los vacíos en los datos de producción y agregar capas adicionales para el contexto, puede ser útil compartir datos entre los diferentes sistemas dentro de un entorno de fabricación, como ERP, MES, CMMS, CAM, etc.

MachineMetrics tiene interfaces de programación de aplicaciones (API) que pueden extraer información de fuentes externas. Esta combinación de datos operativos y de máquinas se puede aprovechar para generar conocimientos o impulsar la automatización. Por ejemplo, los datos de la máquina que indican una falla pueden desencadenar automáticamente una orden de trabajo en un CMMS.

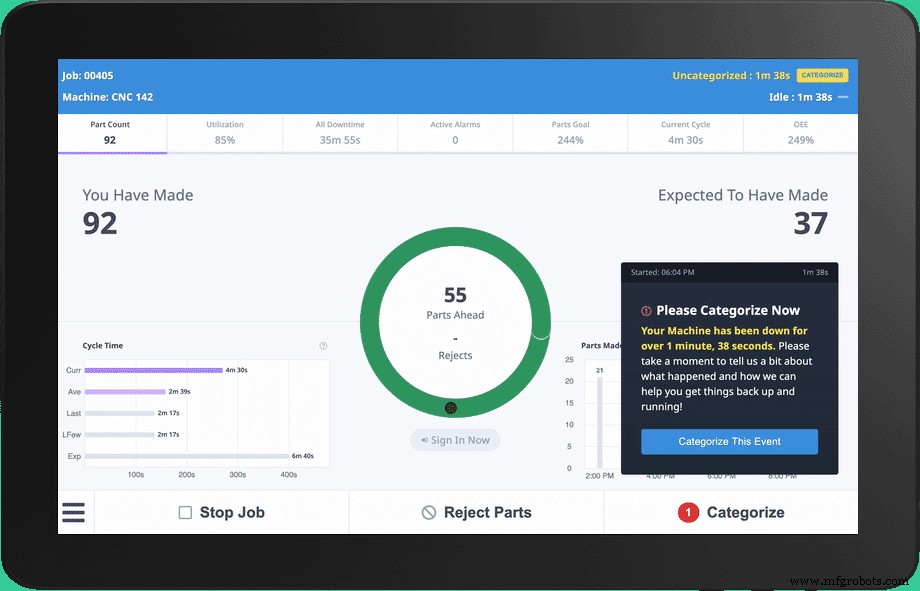

Operadores

La interfaz de operador de MachineMetrics, que reside en cada máquina, proporciona una herramienta de comunicación para que los operadores agreguen contexto a los datos de la máquina. Esta es una capa de datos esencial, ya que ayuda a explicar el "por qué" detrás de los tiempos de inactividad de la máquina, las alarmas, las piezas desechadas, etc.

Con tabletas en cada máquina, los operadores pueden proporcionar un contexto valioso a los datos de la máquina, documentando los motivos de los tiempos de inactividad y las piezas de desecho.

El enfoque de MachineMetrics para automatizar la recopilación de datos de máquinas

En la fabricación, el borde es necesario para capturar datos de las máquinas y transformar esos datos en un modelo de datos común para que se puedan realizar análisis. Debe ser compatible con varios protocolos de PLC para permitir la conectividad entre la variedad de activos en la planta de producción. También debe admitir la captura de datos de sensores para activos más simples o cuando un método de conectividad estándar no está disponible desde el PLC. MachineMetrics ha desarrollado y es compatible con la mayoría de los protocolos industriales estándar con sus diversos matices, además de crear conectores personalizados para muchos controles de máquinas CNC diferentes.

Los protocolos estándar admitidos incluyen:

- OPC-UA

- MTConnect

- Modbus TCP

- Ethernet/IP

Los conectores de control de máquinas personalizados creados incluyen:

- ENFOQUES DE FANUC

- Heidenhain iTNC530 y iTNC640

- Ciudadano M700

- Mitsubishi M70/M80

- Hermano Speedio

- Serie HAAS

- Matsuura CNC (alarmas personalizadas añadidas al conector FANUC FOCAS)

Para máquinas heredadas, la conexión a través de un sensor simple es suficiente para determinar la actividad de la máquina e informar sobre la utilización. A menudo se utiliza un sensor de corriente analógico y hay soporte para varios dispositivos de adquisición digital y analógica, incluido el Labjack. Esto ha permitido otros casos de uso que requieren capturar temperatura, vibración, presión y la capacidad de conectarse a relés en la máquina.

Las conexiones de PLC/control y sensor se pueden mantener a través de la interfaz en línea, y los datos se pueden filtrar, procesar y transformar con un lenguaje de secuencias de comandos simple diseñado específicamente para datos de IoT.

Los datos se pueden transmitir a baja frecuencia (en un cambio de evento, o 1 muestra por segundo), o se pueden transmitir a alta frecuencia (1000 muestras por segundo) para ciertos controles y sensores. El soporte para datos de alta frecuencia ha requerido que MachineMetrics construya su propia tecnología de punta para soportar este alto nivel de procesamiento y transmisión de datos.

Con el fin de escalar el borde en miles de máquinas y poder mantener, actualizar y admitir el software de borde de forma remota, la plataforma MachineMetrics Edge permite la administración remota de dispositivos diseñada para configurar, actualizar y administrar de forma remota los dispositivos de borde que recopilan datos en todo nuestro cliente. sitios Los técnicos de soporte y los propios clientes pueden solucionar problemas, ejecutar diagnósticos, configurar redes y probar su firewall utilizando estas herramientas integradas. Se ha creado una interfaz de idioma común (CLI) personalizada para ofrecer más diagnósticos y soporte. Esta CLI se puede usar para actualizar dispositivos, pero los clientes pronto tendrán la opción de actualizar el software perimetral ellos mismos.

MachineMetrics Edge Platform proporciona una solución escalable para fabricantes que se puede instalar automáticamente para recopilar datos fácilmente de cualquier pieza de equipo y habilitar información procesable de la máquina en cuestión de minutos.

MachineMetrics Edge Platform proporciona una solución escalable para fabricantes que se puede instalar automáticamente para recopilar datos fácilmente de cualquier pieza de equipo y habilitar información procesable de la máquina en cuestión de minutos.

Recopilación de datos de máquinas como base para la fabricación inteligente

La recopilación de datos de máquinas CNC comienza con la conexión de sus máquinas a través de una variedad de métodos, que incluyen soluciones con cable e inalámbricas.

Una vez que se pueden recopilar los datos, se contextualizan y estandarizan para usarse en paneles y notificaciones en tiempo real, así como en informes históricos para un análisis más profundo. Pero esto es solo el comienzo.

Los datos de la máquina representan la base del hilo digital, lo que permite una cantidad ilimitada de casos de uso para optimizar y automatizar los procesos comerciales, lo que permite a los fabricantes hacer crecer su negocio y diferenciarse de la competencia.

Sin embargo, el valor proporcionado por los datos de la máquina solo se puede usar de manera efectiva si se captura y transforma automáticamente.

Sin embargo, el valor proporcionado por los datos de la máquina solo se puede usar de manera efectiva si se captura y transforma automáticamente.

Lo que hemos visto con los clientes que abordan esto con soluciones en papel y otras soluciones manuales es que los datos de producción son mucho menos efectivos, ya que se retrasan, son inexactos, descontextualizados y no escalan más allá de los casos de uso simplificados. O peor aún, está lleno de lagunas o no existe.

Por otro lado, los datos precisos en tiempo real capturados y transformados automáticamente a partir de los activos de la máquina crean una base sólida para capturar información e impulsar el valor.

El rendimiento se puede establecer como referencia en máquinas, líneas y plantas similares con la confianza de saber que los datos subyacentes son precisos. El rendimiento de los activos de la máquina puede incluso medirse y compararse con activos similares en una industria en particular fuera de la empresa.

Al final, solo hay una versión de la verdad y la máquina no miente. Con la captura y transformación de datos precisas, combinadas con visibilidad y capacidad de acción a través de activadores de flujo de trabajo y notificaciones, se puede lograr una mejora del 15 al 20 % en el rendimiento de utilización en cuestión de meses.

Podemos seguir este hilo digital para ver dónde se agrega contexto adicional y cómo se utilizan estos datos dentro de otros procesos y sistemas para impulsar la eficiencia a escala.

Datos operativos

La fuente de su producción incluye tanto el equipo como las personas en el taller. Los datos de las máquinas se recopilan automáticamente, pero aún tenemos que discutir el impacto de los datos del operador.

Con tabletas colocadas en cada máquina, los operadores pueden agregar contexto a los datos de la máquina, lo que brinda una comprensión más profunda del rendimiento del equipo.

Por ejemplo, los operadores pueden documentar el motivo de un evento de tiempo de inactividad determinado, de modo que los gerentes de planta que analizan el tiempo de inactividad no solo tengan una visión precisa de cuánto tiempo de inactividad ha experimentado su planta, sino también las principales razones por las cuales. Lo mismo se aplica a las piezas de desecho.

Un ejemplo de un operador que categoriza un motivo de tiempo de inactividad como una "falla catastrófica de la herramienta" en una interfaz de tableta.

Un ejemplo de un operador que categoriza un motivo de tiempo de inactividad como una "falla catastrófica de la herramienta" en una interfaz de tableta.

Esto brinda a la gerencia una mejor comprensión del problema para que se puedan desarrollar procesos más eficientes para administrar los tiempos de inactividad y los desechos más graves.

Además, estos datos de la máquina, junto con el contexto de los operadores, pueden habilitar notificaciones basadas en tiempos de inactividad específicos que alertan a los operadores y miembros del equipo de mantenimiento sobre eventos de tiempo de inactividad, para que puedan resolver el problema lo más rápido posible.

Máquinas, personas y sistemas

El hilo digital une múltiples componentes de la fábrica digital. A medida que seguimos el hilo, los datos de la máquina comienzan a afectar otros sistemas utilizados por los fabricantes.

Cuando los datos de la máquina se recopilan automáticamente, se pueden integrar en sistemas, como un ERP, MES o CMMS, para administrar los procesos de manera más efectiva o para tomar mejores decisiones operativas basadas en los datos combinados.

Algunos ejemplos para ilustrar la importancia de esto:

Sistemas de planificación de recursos empresariales

Los fabricantes generalmente administran los trabajos y la programación en los ERP, donde se almacenará la información sobre los estándares del trabajo y los tiempos de ciclo. Sin embargo, existe una alta probabilidad de que los estándares de trabajo y los tiempos de ciclo sean inexactos, lo que afecta en gran medida los tiempos de ejecución esperados de los trabajos, así como también distorsiona los precios, ya que los talleres generalmente fijan los precios en función del tiempo que lleva mecanizar un producto determinado.

Si un fabricante recopila datos de la máquina en tiempo real, los tiempos de ciclo se pueden actualizar en el ERP para desarrollar estándares más precisos y garantizar que los precios estén en línea con los tiempos de ejecución del trabajo esperados. Esto brinda a los líderes de fabricación una mejor comprensión de lo que el taller es capaz de asumir y cuántas ganancias se espera que generen.

Sistemas de gestión de mantenimiento computarizados

Otro ejemplo de cómo aprovechar la máquina y los datos operativos en otros sistemas es mejorar y automatizar el mantenimiento con un CMMS.

Existen muchas estrategias en lo que respecta al mantenimiento de equipos, pero la mayoría de los fabricantes continúan confiando en el mantenimiento reactivo o el mantenimiento basado en calendario (con un programa recomendado proporcionado por el fabricante de la máquina).

El mantenimiento reactivo tiende a resultar en cantidades significativas de tiempo de inactividad. Y el mantenimiento basado en calendario (una estrategia de mantenimiento preventivo) tiende a ser costoso debido al trabajo de mantenimiento innecesario.

La zona "Ricitos de oro" entre el costoso mantenimiento preventivo basado en el calendario y el mantenimiento reactivo que conduce a grandes cantidades de tiempo de inactividad y grandes costos de reparación.

La zona "Ricitos de oro" entre el costoso mantenimiento preventivo basado en el calendario y el mantenimiento reactivo que conduce a grandes cantidades de tiempo de inactividad y grandes costos de reparación.

Al enhebrar los datos de los activos de la máquina y los conocimientos en el CMMS, los fabricantes pueden transformar una estrategia de mantenimiento de reactiva y basada en el calendario a basada en el uso o en la condición. Sin un hilo digital que se origine en el activo de la máquina, el valor que un fabricante puede esperar obtener de una inversión en CMMS se ve significativamente disminuido.

Con los datos de las máquinas disponibles, los programas de mantenimiento se pueden optimizar para alinearse con los datos de uso y condición que se transmiten desde las máquinas y estos datos se pueden usar incluso para desencadenar flujos de trabajo que generan automáticamente órdenes de trabajo en el CMMS y notifican a la persona correcta sobre la condición de la máquina. , evento de tiempo de inactividad, alarma, falla inminente, etc. para que puedan solucionar el problema lo más rápido posible, o incluso antes de que ocurra una falla.

El subproceso digital de datos de máquina:desbloqueando la Industria 4.0

A medida que los fabricantes habilitan soluciones que pueden capturar y transformar mejor sus datos de producción, no solo podrán impulsar mejores decisiones basadas en hechos, sino que también podrán aprovechar los datos para desarrollar mejores procesos e impulsar la automatización en el taller.

Los datos de las máquinas abren todo un mundo de casos de uso, convirtiéndolos en la base de los datos de producción y otorgando a los fabricantes una gran ventaja competitiva.

Estaremos encantados de analizar cómo MachineMetrics Industrial IoT Platform puede ayudarlo sin importar en qué etapa del viaje se encuentre, ya sea monitoreando su equipo para identificar tiempos de inactividad más rápido o aprovechando datos de alta frecuencia para predecir y prevenir fallas en la máquina.

Comuníquese con cualquier pregunta o programe una demostración hoy.

Tecnología Industrial

- Cómo convertirse en un fabricante basado en datos

- La fabricación basada en datos está aquí

- Al borde de la gloria:posibilitando una nueva era de máquinas de Internet

- Una guía definitiva para la fabricación sin iluminación

- 7 estrategias de fabricación comprobadas para aumentar el rendimiento

- 3 ejemplos principales de tecnología de fabricación avanzada de vanguardia

- Recopilación de datos de fabricación:impulsar la optimización de la planta de producción

- Kepware vs. MachineMetrics:¿Cuál es la mejor solución para la recopilación de datos de máquinas?

- El impacto de los sensores en la fabricación

- Beneficios de un taller de máquinas conectado

- 5 tecnologías que alteran la fabricación