Cómo lograr mejores resultados de fabricación aditiva en el diseño generativo

Lea este artículo en:Deutsch (alemán)

Como parte de la actualización de diciembre de 2020 de Fusion 360, entregamos un regalo oculto justo a tiempo para las fiestas:un nuevo método para generar resultados de fabricación aditiva. Internamente, llamamos a este proyecto Additive 2.0, y es parte de nuestra vista previa de características y solucionadores generativos experimentales. Este nuevo método debería recorrer un largo camino para mejorar la calidad de la forma y la imprimibilidad de los resultados en comparación con lo que vio anteriormente en el diseño generativo. Este fue un regalo que sé que muchos de nosotros hemos estado esperando ansiosamente, y mi equipo y yo nos gustaría “desenvolver” todo lo que entregamos.

Uso del nuevo algoritmo Additive 2.0

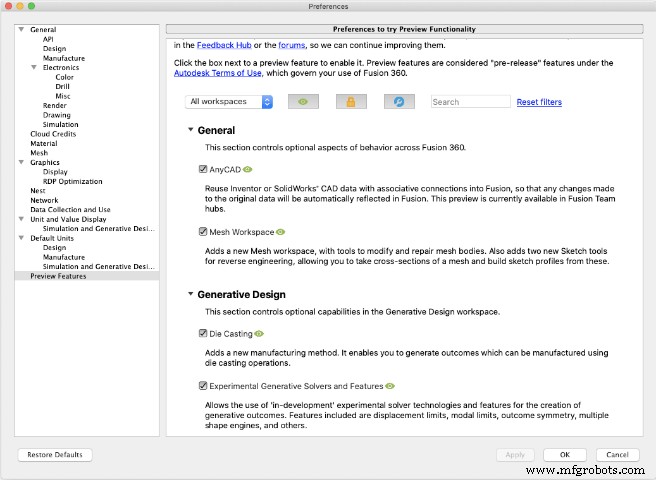

En primer lugar, debe activar nuestra vista previa de funciones y solucionadores generativos experimentales desde sus Preferencias de usuario.

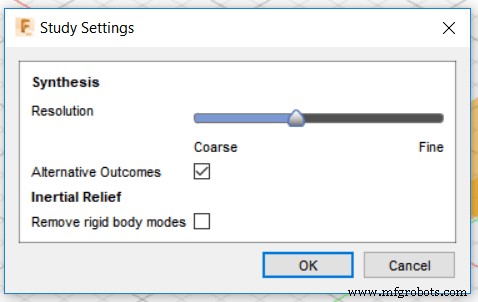

Con la vista previa habilitada, deberá activar Resultados alternativos en la configuración del estudio. A partir de ahí, simplemente configure su estudio como de costumbre. Habilite la restricción de fabricación aditiva en el cuadro de diálogo Restricciones de fabricación, elija las orientaciones de impresión deseadas y deje que nuestros solucionadores se encarguen del resto.

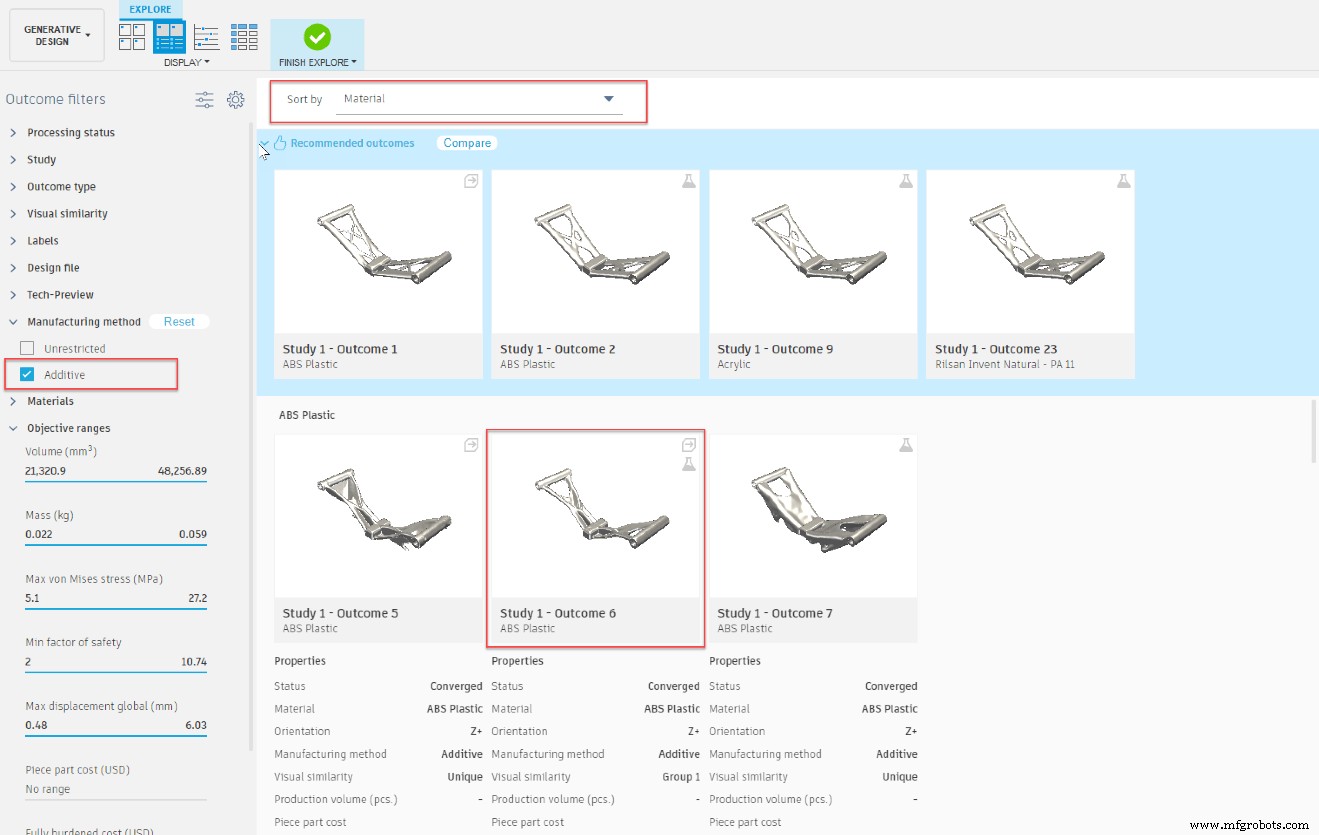

Una vez en Explore, para cada conjunto de resultados aditivos (donde un conjunto es igual a un material y dirección dados), Additive 2.0 generará el segundo resultado en cada conjunto. Consejo rápido:la forma más fácil de ver esto es cambiar a la vista de propiedades, aislar el método de fabricación aditiva y establecer el menú desplegable Ordenar por en Material.

¿Cómo es mejor Additive 2.0?

Nuestro enfoque inicial para generar resultados aditivos dejaba mucho que desear en cuanto a la calidad de la forma en muchos escenarios (muchos de ustedes nos dijeron eso, ¡y los escuchamos!). Era común ver resultados con escalones pronunciados y otros artefactos mientras tratábamos de cumplir con los requisitos de voladizo y ser totalmente autosuficientes. Con nuestro nuevo enfoque, nuestros solucionadores cumplen mucho mejor los requisitos de espesor mínimo, equilibran la masa del diseño y minimizan el material de soporte. Este nuevo enfoque no sacrificará la calidad de la forma para ser totalmente autosuficiente.

Profundicemos en un par de ejemplos que demuestran cómo estas mejoras impactan en los resultados que creamos.

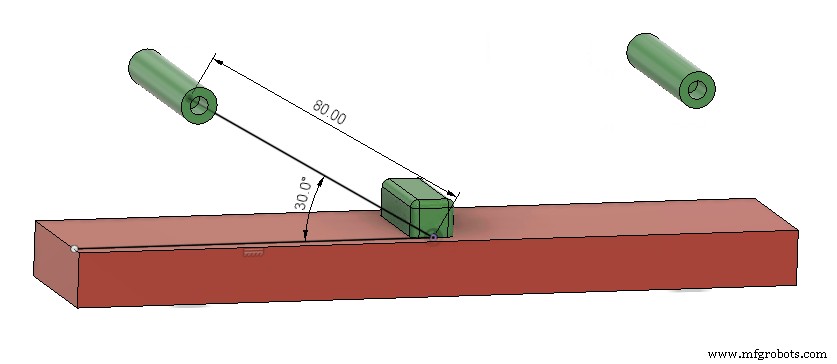

Nuestro primer ejemplo es la configuración generativa simple que se muestra a continuación (las cargas y las restricciones están ocultas). Tenemos la intención de fabricar esta pieza en la orientación que se muestra en la Figura 1 (abajo), reemplazando el obstáculo rojo con la placa de construcción.

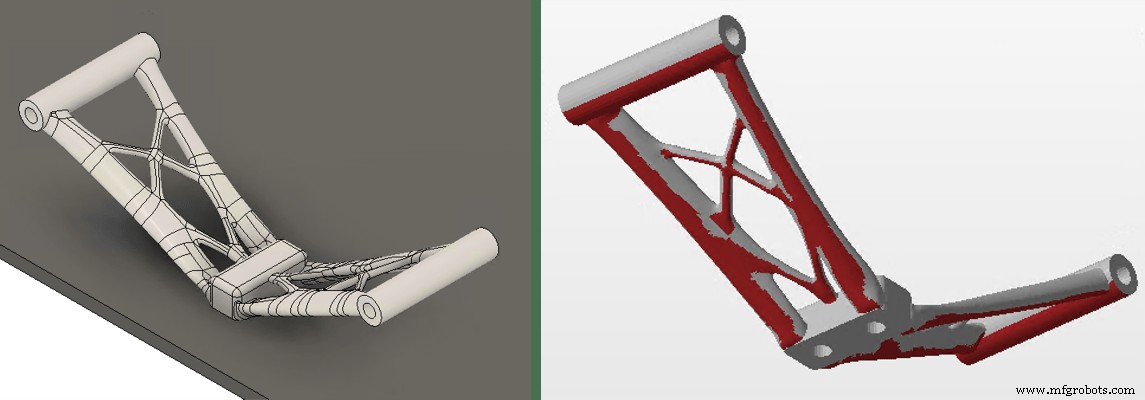

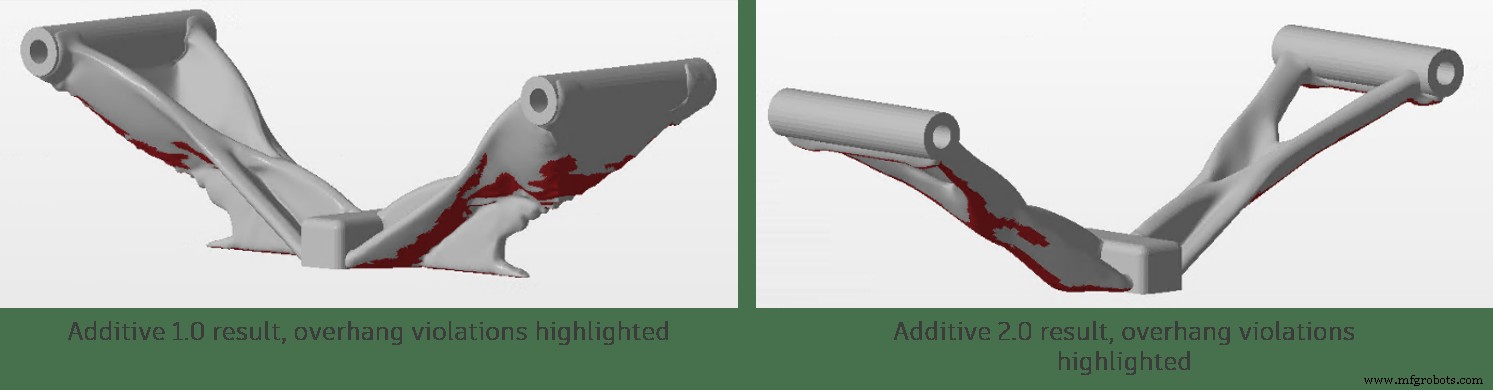

Esta configuración produce un resultado sin restricciones, como se ve en la Figura 2 (abajo), que es difícil de fabricar por varias razones. Primero, un área grande debajo de la geometría de la pieza requiere estructuras de soporte (regiones resaltadas en rojo en la segunda mitad de la figura). Además, las características delgadas cerca del centro de la pieza son frágiles y pueden romperse durante la extracción del soporte. Si bien este diseño se puede fabricar de forma aditiva, está lejos de ser optimizado.

Cuando comenzamos a ver Additive 2.0 junto con nuestras restricciones de adición existentes (Additive 1.0), las diferencias se vuelven obvias, como se muestra en la Figura 3 (abajo). En ambos casos, configuramos la restricción aditiva con un ángulo de voladizo de 45 grados y un espesor mínimo de 3 mm.

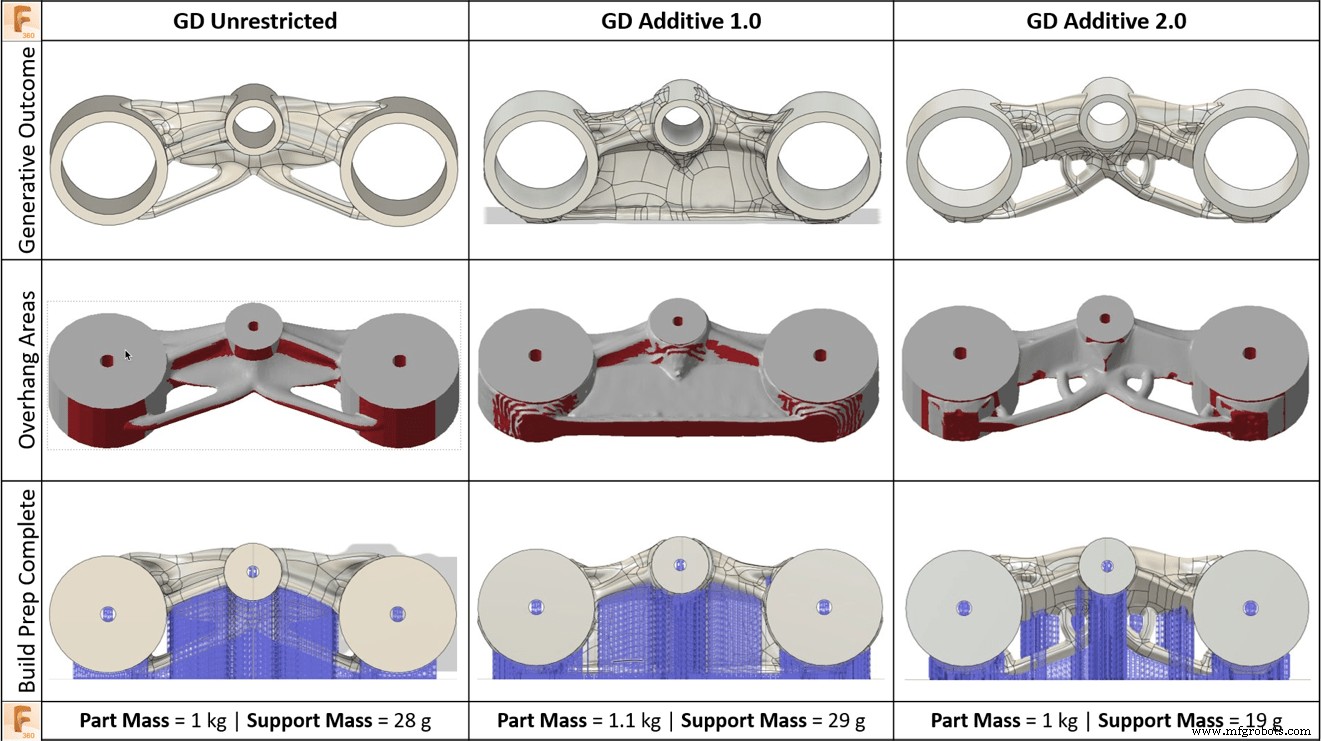

En ambos casos, la cantidad de material de apoyo requerido se reduce pero no se elimina. Sin embargo, el resultado de Additive 1.0, que acumula material a partir de la placa de construcción para soportar toda la estructura, es un 50 % más pesado que el resultado sin restricciones. Exhibe artefactos escalonados que eran una molestia común con la solución de fabricación aditiva original. Additive 2.0 también reduce significativamente la cantidad de material de soporte requerido, pero lo hace con cambios más sutiles en la geometría y solo aumenta la masa en un 11 % para este modelo. Ambos diseños aditivos satisfacen el tamaño de característica mínimo de 3 mm, pero Additive 2.0 conserva una estructura mucho más cercana a la no restringida, fusionando las vigas de celosía demasiado delgadas en una estructura orgánica más gruesa. Los nuevos resultados de Additive 2.0 también eliminan gran parte de la mala calidad de la superficie en el resultado original.

En teoría, las nuevas restricciones Additive 2.0 reducirán el área soportada y eliminarán las vigas delgadas con un aumento mínimo en la masa total de la pieza. Pero, ¿son estos diseños realmente más fabricables? Repasemos el proceso de preparación de la impresión y veamos.

Validación del proceso de impresión

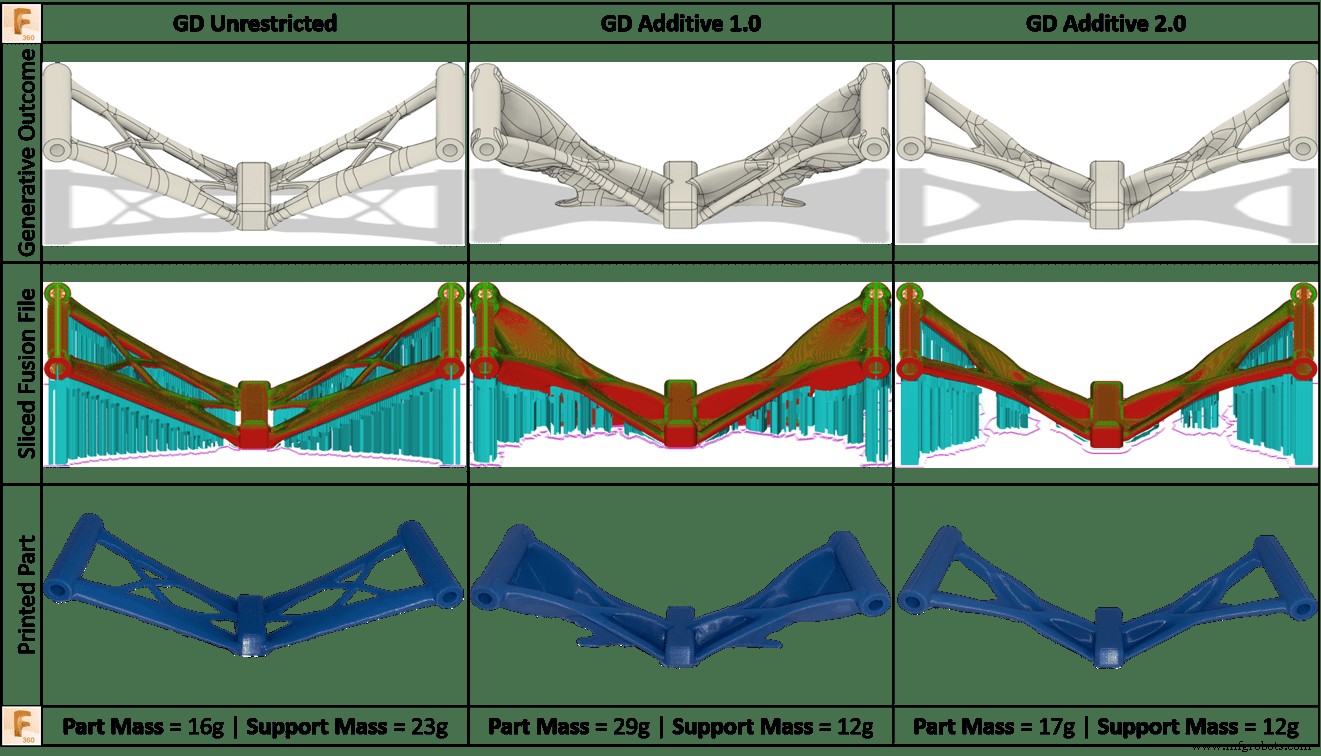

Ejemplo FFF

La Figura 4 (abajo) compara los resultados de Additive 1.0 y Additive 2.0 junto con el resultado original sin restricciones. Cada uno de estos resultados se tomó a través del flujo de trabajo FFF genérico utilizando el espacio de trabajo aditivo de Fusion 360. Los modelos se cortaron y se procesaron posteriormente con Fusion 360 antes de imprimirlos en una máquina FFF de escritorio. Cada pieza se posprocesó con la misma configuración de impresión, la misma máquina y el mismo filamento PLA. Los resultados que se muestran en la Figura 3 identifican claramente la mejora entre Additive 2.0 y 1.0, con una reducción significativa del 41,3 % en la masa parcial. También se destaca el beneficio de Additive 2.0 en comparación con la utilización de las restricciones sin restricciones, con una reducción del 47,8 % del material de apoyo necesario.

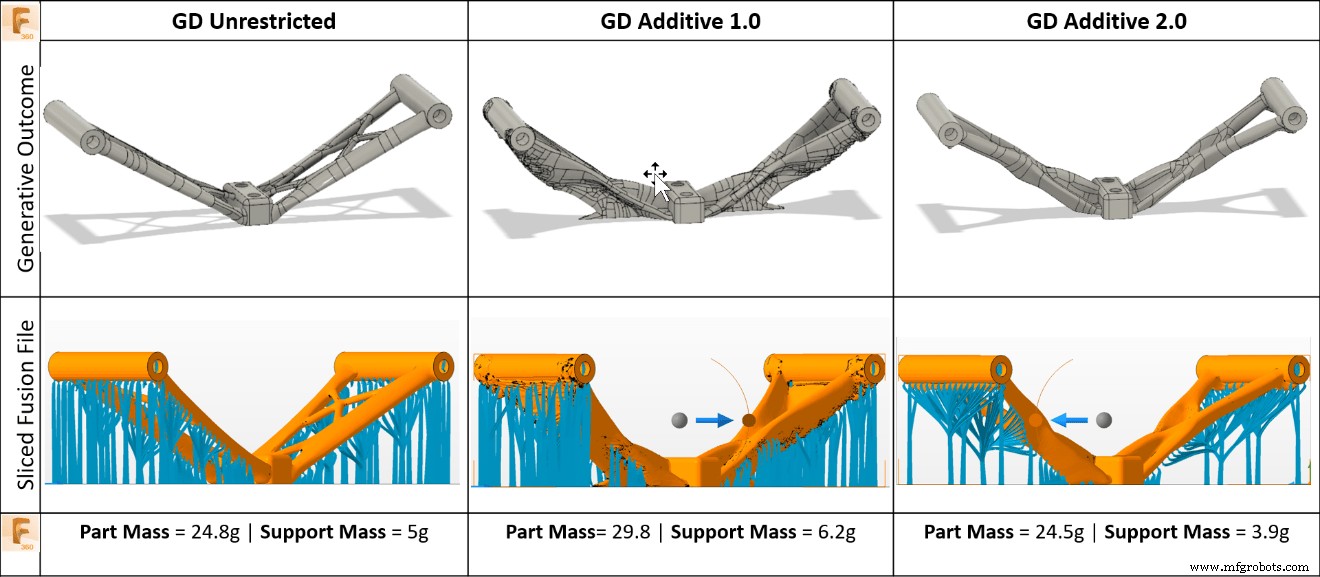

Ejemplo de SLA

La Figura 5 (abajo) compara los resultados de Additive 1.0 y Additive 2.0 junto con el resultado original sin restricciones preparado para imprimir en un proceso de SLA. Cada uno de estos resultados se tomó a través del flujo de trabajo genérico de SLA utilizando Netfabb. Similar a los resultados anteriores, la Figura 5 identifica claramente la mejora del Aditivo 1.0 al 2.0. Tanto la masa parcial como el material de soporte también requerían este proceso.

Ejemplo SLM

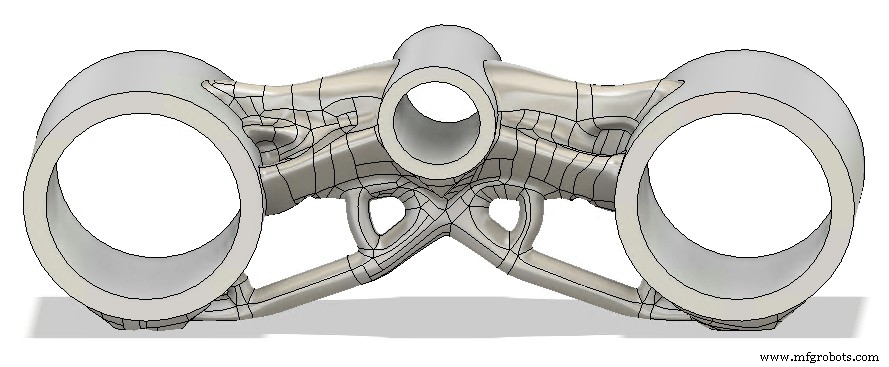

Veamos otro ejemplo más real. El problema de ejemplo de la abrazadera triple de la motocicleta en los materiales de capacitación de diseño generativo pasa por el diseño de un componente estructural que conecta los tubos de la horquilla con el eje de dirección de una motocicleta. Para este ejemplo, queremos fabricar de forma aditiva el componente de aluminio mediante fusión selectiva por láser (SLM).

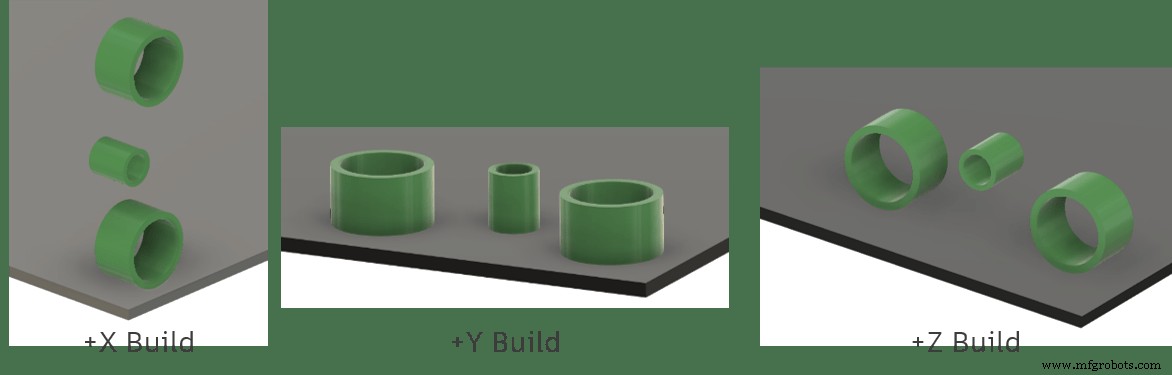

Antes de ejecutar el estudio generativo, seleccionamos la dirección de construcción del componente. La altura de construcción es un importante factor de costo, por lo que evitamos la dirección +X. Sabemos por experiencia que necesitaremos rellenar la mayoría de los orificios grandes con material durante la impresión y luego después de la máquina para obtener la tolerancia que necesitamos. Una vez que se rellenan los orificios, la orientación +Y tendrá un cambio rápido en el área de la sección transversal en la cara superior de la pieza, lo que provoca un enfriamiento rápido de una gran superficie y puede causar problemas de construcción. Como resultado, rechazamos la orientación +Y y nos decidimos por la dirección de construcción +Z.

Seleccionamos un tamaño de característica mínimo de 6,35 mm (0,25 in) para garantizar que las vigas producidas sean lo suficientemente grandes como para resistir las fuerzas de la eliminación del soporte. El ángulo de voladizo se fijó en 45°, de acuerdo con los parámetros del proceso SLM. El resultado de Additive 2.0 se muestra en la siguiente imagen.

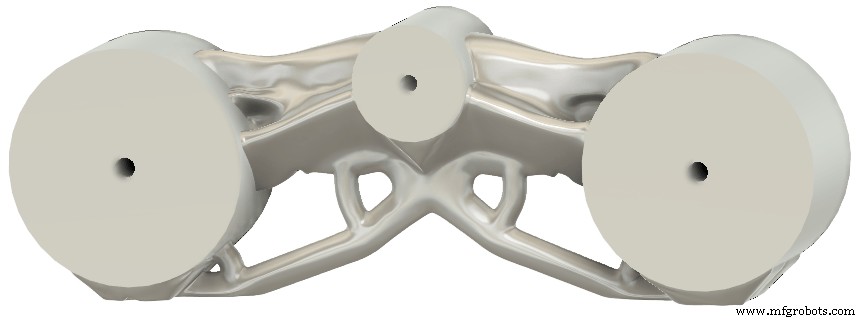

Normalmente, es probable que hagamos ajustes de diseño a la forma orgánica en este punto y validemos el rendimiento del diseño. Por hoy, omitiremos esos pasos e iremos directamente al espacio de trabajo de fabricación para prepararlo para la impresión.

Usaremos un Renishaw AM250 para fabricar el diseño, que requiere la extensión Additive Build Fusion. Primero, necesitamos rellenar los agujeros grandes con material para que luego podamos mecanizarlos a la tolerancia. Haremos esto en el espacio de trabajo Fabricación mediante la creación de un modelo de fabricación en el que presionamos/tiramos de los orificios para que tengan un diámetro más pequeño.

Ahora crearemos una nueva configuración, seleccionando la máquina Renishaw y nuestra geometría modificada. Después de trabajar un poco con el comando Mover, nuestra pieza se coloca en la plataforma de construcción.

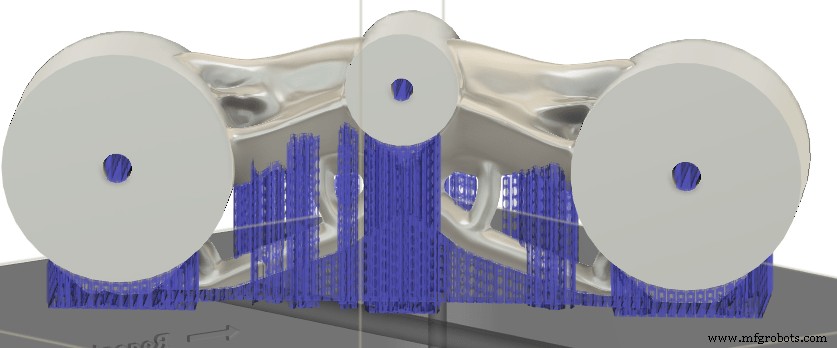

Ahora usaremos el comando Soporte de volumen para generar material de soporte.

En este punto, estamos listos para simular la impresión, luego generar código g y enviarlo a la máquina.

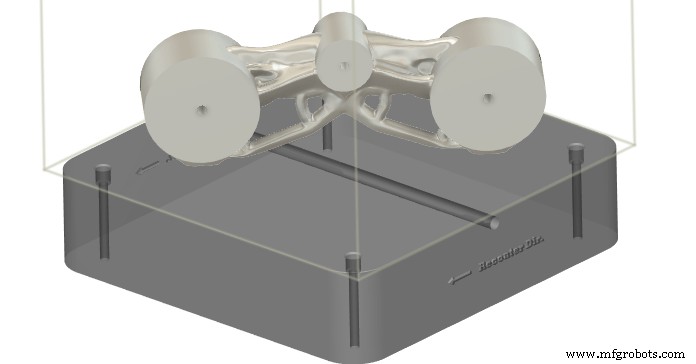

La Figura 7 (abajo) compara el diseño Additive 2.0 con las soluciones de fabricación aditiva existentes y sin restricciones, y vemos una tendencia similar a la del ejemplo anterior. Los resultados de Additive 1.0 son más pesados, requieren tanto soporte como la parte sin restricciones y sufren problemas de calidad superficial. Additive 2.0 mejora la calidad de la forma, reduce el material de soporte requerido y hace que la masa de la pieza vuelva a ser casi igual al resultado sin restricciones.

Prueba Additive 2.0 por ti mismo

Esperamos que esté tan entusiasmado con estas mejoras de fabricación aditiva como lo estábamos nosotros al incorporarlas al producto. Si bien las imágenes de este blog cuentan una gran historia, queríamos brindarles los modelos que usamos para demostrar las mejoras, para que puedan verlo por sí mismos. Estos modelos están listos para ejecutarse, ábralos y genere los estudios disponibles.

Configuración de barra de tensión en forma de 2,0 V aditiva

Configuración de triple abrazadera de motocicleta Additive 2.0

Si tiene alguna pregunta o comentario sobre nuestras nuevas restricciones de fabricación aditiva, póngase en contacto con nosotros en [email protected]. Además, quiero agradecer enormemente a un increíble equipo de expertos que ha estado desarrollando y validando esta solución y a Ben Weiss, Adam Day, Matt Oosthuizen y Divy Kishor Tiwary por ayudarme a escribir esta publicación de blog. ¡Les deseo a todos unas felices fiestas y un Feliz Año Nuevo!

Tecnología Industrial

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- 4 Tendencias de automatización prometedoras en la fabricación aditiva

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- Diseño generativo e impresión 3D:la fabricación del mañana

- Entrevista con el experto:Robert Yancey de Autodesk sobre fabricación aditiva, diseño generativo e industria 4.0

- Diseño para la fabricación de PCB

- Todo con aditivo

- Fabricación aditiva en electrónica

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva

- Fabricación aditiva en la industria aeroespacial