¿Qué es una perforadora? definición, tipos de perforadoras y operaciones

El proceso de perforación es simple en sí mismo. Probablemente la técnica más sencilla de mecanizado sustractivo (SM). Pero todo ingeniero experto sabe cuántos escollos pueden aparecer en el proceso. La forma de evitarlos:sumergirse en el tema con el mayor detalle posible.

Aquí hay una explicación muy detallada de cada aspecto de la operación de perforación, tipos de máquinas de perforación y mucho más.

¿Qué es la perforación?

El taladrado es un proceso de mecanizado sustractivo que implica producir agujeros redondos con la ayuda de una herramienta de corte rotativa.

Y ahora, vamos a elaborar un poco. El taladrado se considera uno de los métodos clave del mecanizado sustractivo. Se realiza cortando material de una pieza de trabajo (a diferencia de los procesos AM de mecanizado aditivo como la impresión 3D). El proceso implica el uso de una herramienta de corte giratoria (comúnmente conocida como broca) para producir orificios redondos en una pieza de trabajo estacionaria.

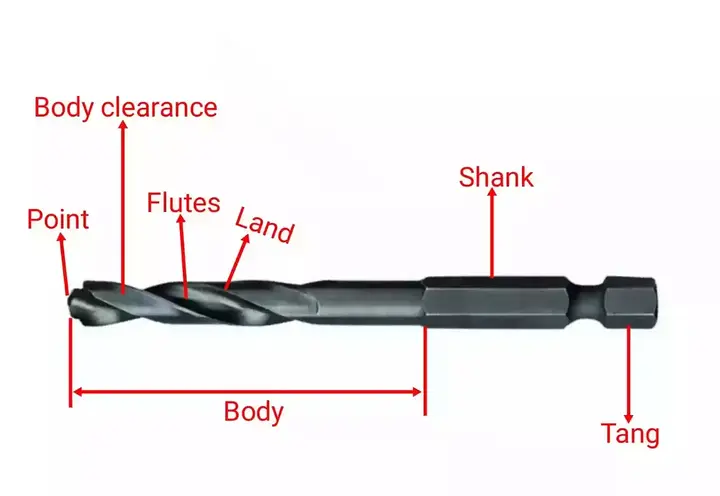

Una broca generalmente está hecha de acero de alta velocidad (HSS). Posee una “espiral” (o acanaladuras helicoidales) que permiten la fácil salida de las virutas de material producidas durante la operación de taladrado. Los bordes afilados realizan el corte una vez acelerados a cientos de revoluciones por minuto por una máquina perforadora.

Los agujeros producidos están hechos para el alojamiento de tornillos o pernos con fines estéticos o de montaje. Los agujeros se pueden agrandar y sus superficies internas se pueden terminar para una mejor suavidad y apariencia.

Vea un ejemplo de perforación y una broca en las imágenes a continuación.

Definición de máquina perforadora

Una máquina perforadora es una máquina que se utiliza para perforar orificios, principalmente de sección transversal circular y tareas similares relacionadas con ella, como taladrado, escariado, etc.

En las máquinas perforadoras, el orificio se hace con el borde giratorio de una herramienta de corte llamada broca. El orificio se perfora aplicando una fuerza de corte en la pieza de trabajo para eliminar el material en forma de virutas.

Tipos de operaciones realizadas en máquinas de perforación

El taladrado en sí no es el único proceso de fabricación que se puede ejecutar en un taladro CNC. Según el tipo de máquina, posiblemente se admitan 8 tipos de operaciones:

- Perforación. Con esta operación, ya está familiarizado. Es la producción de agujeros redondos simples solamente. Admite velocidades de producción de moderadas a extra altas.

- Escariado. Este proceso sirve para la producción de agujeros muy precisos. El escariado consiste en ensanchar la abertura del agujero ya perforado. El resultado final es un agujero perfectamente circular del diámetro exacto. El escariado se considera un proceso de acabado ejecutado con el uso de una herramienta de varios filos. Admite una velocidad de producción de baja a moderada.

- Aburrido. También es la ampliación del agujero existente, pero no se considera un proceso de acabado. Se trata de utilizar una fresa monopunta – barra de mandrinar de mayor diámetro que un agujero previamente perforado. La perforación puede aumentar el diámetro del agujero pero no su profundidad. También se puede utilizar para convertir un agujero cilíndrico en un agujero cónico. La perforación admite velocidades de producción de moderadas a altas.

- Retaperforado. Es la ampliación del final de un agujero existente. El propósito es acomodar pernos, espárragos y pasadores. Entonces, es muy parecido a la compra aburrida ejecutada en una parte de la profundidad de un agujero. Admite una velocidad de producción de baja a moderada.

- Avellanado. Es otro proceso que sirve para crear espacio para la cabeza de un perno o un tornillo. Se ejecuta sobre objetos de metal para cortar un agujero cónico. El avellanado también se puede usar para limpiar las rebabas de la perforación o el roscado. Es una buena práctica para prevenir la corrosión y garantizar un sellado hermético. Admite una velocidad de producción de baja a moderada.

- Refrente puntual. Esta operación consiste simplemente en hacer frente a una ubicación de una pieza de trabajo para darle un acabado liso y plano. Esto es útil para crear un buen asiento para una tuerca o la cabeza de un tornillo de cabeza. Normalmente, el refrentado se ejecuta sobre piezas fundidas y forjadas. Soporta baja a alta velocidad de producción.

- Tocar. Es el proceso de cortar una rosca interna e insertar tornillos, pernos y otros accesorios roscados en agujeros internos y huellas. Utiliza una herramienta de corte llamada grifo. Es una herramienta de corte cilíndrica o cónica que se puede diseñar en la forma deseada. Admite una velocidad de producción de baja a moderada.

- Trepanación. Esta es una técnica bastante rara destinada a aplicaciones de orificio pasante. El cortador elimina material en la periferia formando un anillo de esta manera. El núcleo se deja en el centro del agujero (ver el ejemplo en la imagen de abajo).

El método se utiliza para producir agujeros de gran diámetro, mientras que la potencia de la máquina no es suficiente. Soporta baja velocidad de producción.

Tipos de Taladradoras

Probablemente lo más emocionante de la perforación son las unidades que hacen el truco por sí mismas. Hay varios que se adaptan a enfoques de fabricación ligeramente diferentes. Algunos de ellos pueden ser automáticos o manuales. Otros que se utilizan con fines industriales solo están controlados por computadora, como la fabricación de PCB.

Es esencial mencionar que en la producción en masa, existen costosos centros de mecanizado CNC que realizan perforaciones y otros tipos de trabajo. Dicha maquinaria está diseñada a propósito para manejar el trabajo de todos los tipos que se detallan a continuación y más.

Unas unidades CNC de $ 200,000 probablemente puedan manejar la mayoría de los trabajos de perforación mejor que cualquier otra maquinaria. Pero hacer que produzcan un par de pequeños agujeros en un componente liviano es como usar un martillo de vapor para romper nueces.

- Perforadora sensible.

Este está diseñado específicamente para perforar agujeros extremadamente pequeños a altas velocidades. Se utilizan para trabajos precisos y ligeros. Sus bases se montan en un banco o en el piso firmemente con pernos y tuercas. Puede manejar brocas con un diámetro de hasta 15,5. La velocidad de rotación admitida normalmente oscila entre 50 y 2000 revoluciones por minuto (RPM).

La singularidad de esta unidad es que su mecanismo de accionamiento se puede controlar a mano. Un maquinista experto puede hacer un trabajo preciso usando esta unidad de máquina bastante común.

- Perforadora vertical.

Esta unidad está diseñada para manejar trabajos de perforación de servicio mediano. Se parece mucho a un taladro sensible, pero es mucho más grande y pesado. Puede emplear brocas con un diámetro de hasta 50 mm.

Este equipo se puede utilizar en modo manual o semiautomático. El operador puede alimentar la herramienta en una pieza de trabajo. Para ello, algunos taladros verticales están equipados con mecanismos de elevación de la mesa.

- Perforadora radial.

Esta máquina está diseñada para manejar piezas de trabajo medianas a grandes y pesadas. Su columna redonda está montada sobre una gran base. El brazo radial se puede subir y bajar para permitirle acomodar piezas de trabajo de diferentes alturas. El brazo se puede girar a cualquier posición, con el cabezal de perforación deslizándose sobre el brazo.

Normalmente, una máquina perforadora radial no se dirige a mano. El trabajador controla el motor y el taladro penetra en las piezas de trabajo que pasan por la línea de fabricación.

- Máquina perforadora en grupo.

Este tiene una mesa común y una base. La singularidad de la máquina es que tiene múltiples cabezales de perforación. Por lo general, de cuatro a seis unos. Esos se colocan uno al lado del otro. Cada uno tiene un motor impulsor separado, por lo que todos perforan una pieza de trabajo a diferentes velocidades y producen múltiples orificios simultáneamente.

Además, esta máquina puede realizar varias series de otras operaciones, como escariado, mandrinado y roscado. Cada husillo se puede equipar con distintas herramientas. Tales unidades nunca son para uso manual. Centros de CNC de perforación, no necesariamente, pero pueden construirse como modificaciones de máquinas de perforación en grupo.

- Taladradora de husillo múltiple.

Esta unidad es una versión avanzada de la máquina perforadora múltiple que incorpora varios husillos en lugar de un banco de cabezales de perforación. Se utiliza para reproducir los patrones de agujeros en varias piezas de trabajo idénticas.

Los husillos son accionados por un solo motor con un conjunto de engranajes que impulsan cada husillo. Hace que todos los taladros se introduzcan en la pieza de trabajo al mismo tiempo. Lo que es posible modificar aquí es la distancia entre los husillos a lo largo de los ejes X e Y (normalmente). Las plantillas de perforación se utilizan para guiar los cortadores.

- Perforadora de agujeros profundos.

Esta máquina altamente especializada se utiliza para perforar orificios más profundos en bielas, cañones de armas y otros componentes. La máquina perforadora de agujeros profundos aprovecha al máximo las altas velocidades de corte y reduce los avances para cumplir su propósito.

El principio de funcionamiento es que un taladro no giratorio se introduce lentamente en el taladro giratorio a alta velocidad. El refrigerante se suministra constantemente para evitar que tanto el material como la herramienta se sobrecalienten. Este tipo de máquinas también difícilmente pueden ser dirigidas manualmente/ Son otras semiautomáticas o CNC.

- Máquina de perforación CNC.

Una máquina perforadora CNC es una unidad de equipo controlada por computadora que se utiliza en el entorno industrial para realizar operaciones de perforación con el uso de cortadores rotativos.

Dichos centros de perforación son piezas de maquinaria totalmente automatizadas que no requieren mano de obra sino el ajuste de una pieza de trabajo y el cambio de herramientas. Tienen un software integrado que les permite leer archivos CAM con instrucciones.

Un taladro CNC puede mover el dispositivo portaherramientas en 3 dimensiones (algunas máquinas tienen 4 o 5 ejes). Pero independientemente de la dirección, una broca debe entrar en la pieza de trabajo en el ángulo correcto. Las piezas portaherramientas son el propio husillo (opción convencional, común también para otras unidades CNC), manguito, casquillo, mandril y un accesorio de roscado.

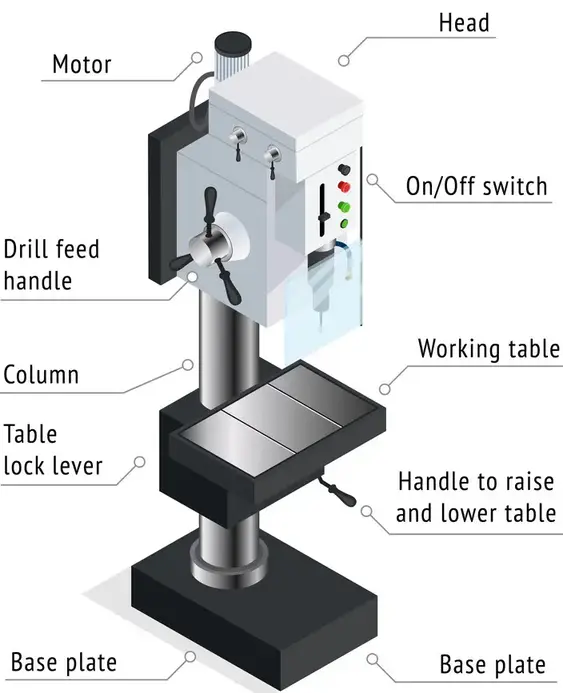

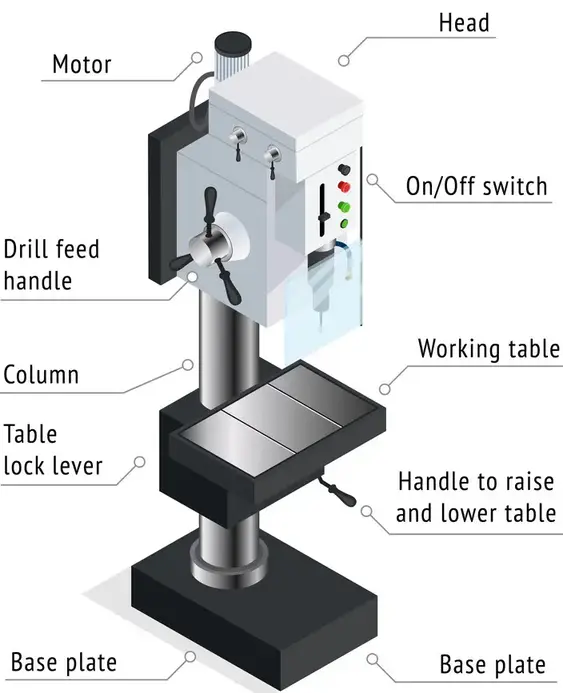

Un taladro CNC es una unidad de equipo compleja, pero probablemente, sus partes principales se explican por sí mismas. Míralos en la imagen de abajo.

Y perfeccionemos la comprensión del proceso general de principio a fin. Aquí está el procedimiento paso a paso de taladrado CNC :

- Creación de diseño CAD. Se trata de crear un modelo 2D o 3D en un software de computadora.

- Convertir el diseño en un archivo CAM. Es un documento escrito en lenguaje de mecanizado de código G para que lo lea un taladro CNC.

- Cargando la instrucción en el taladro CNC. Básicamente, ingresar esas instrucciones y asegurarse de que se lean y ejecuten correctamente.

- Configuración del taladro CNC. Implica elegir juegos de brocas apropiados y ajustar/fijar la máquina.

- Ejecutar la operación de perforación. Esta parte la realiza el taladro solo después de que un maquinista inicie el procedimiento.

- Evaluación del componente. Realización de controles de calidad manuales y automáticos para garantizar el éxito del procedimiento de perforación ejecutado.

Y ahora, pasemos a una revisión de la máquina perforadora.

Ventajas y limitaciones de las máquinas perforadoras

Como equipo industrial, los taladros vienen con algunos tecnicismos a considerar. Los aspectos en los que se puede confiar en cada máquina perforadora son los siguientes:

- Puntos precisos. Estas unidades pueden garantizar una precisión superior por sí mismas. Lo logran con el procesamiento paso a paso de agujeros con brocas, barras de mandrinar y escariadores.

- Buen control de alimentación. Sorprendentemente, incluso la perforación manual se considera un mecanizado preciso. Las unidades CNC van un paso más allá, respectivamente.

- Una buena selección de opciones de perforación. La amplia gama de unidades de perforación disponibles permite seleccionar entre perforación precisa, profunda, simultánea, patrón y otros tipos de perforación. Como bono adicional, todo eso se puede realizar con solo un par de centros de máquinas sólidos. Sin embargo, estas unidades tienen limitaciones a considerar. Estos están vinculados a ocasiones específicas en las que es imposible producir un orificio suave y preciso con un buen grado de consistencia.

- Estabilidad del pozo. Colapso del pozo:la falla del pozo de tipo cortante debido a las tensiones del tock es un problema gigantesco a considerar. Se deriva de múltiples factores, que incluyen una trayectoria incorrecta, fluidos de perforación inadecuados, etc.

- La trayectoria limitada de perforación. Normalmente, las máquinas perforadoras están diseñadas para cortar en ángulo recto. Cualquier desviación resulta casi instantáneamente en la falla del pozo. De alguna manera limita la gama de diseños posibles.

En cualquier caso, las máquinas perforadoras son insustituibles. Si se abordan con prudencia, ofrecen una calidad de producción superior y una gama de técnicas de fabricación que ninguna otra máquina puede ofrecer.

Resumen

En esencia, taladrar es mucho más que producir agujeros lisos solamente. Se trata de aspectos como la producción de roscas precisas o trabajos pesados, el alojamiento de pernos y tornillos, la realización de buenos acabados interiores, etc.

Las máquinas perforadoras pueden ser manuales, semiautomáticas o CNC. Hoy en día, los grandes fabricantes utilizan centros de mecanizado que realizan los 8 procesos de taladrado y más. Los únicos aspectos a considerar para una perforación de alta calidad son la trayectoria y el uso adecuado de los fluidos de perforación.

Sobre el autor

Barret es un escritor creativo especializado en contenido relacionado con la tecnología, como el mecanizado CNC y la impresión 3D, que son conocidos por sus productos innovadores y de alta calidad.

Tecnología Industrial

- Fresadoras - Introducción y tipos discutidos

- ¿Qué es el fresado?- Definición, proceso y operaciones

- ¿Qué es un torno? Definición, tipos y operaciones

- ¿Qué máquina tragamonedas? - Definición, partes y tipos

- ¿Qué es la máquina cepilladora? Definición, partes y tipos

- ¿Qué es la máquina perforadora? - Tipos y aplicación

- ¿Qué es la máquina perforadora? - Definición, partes y tipos

- ¿Qué es la máquina de pulir? - Definición y tipos

- Mecanizado CNC:definición y tipos de máquina CNC

- Tipos de operaciones de torno y herramientas de corte

- Definición, proceso y tipos de máquinas de fresado