Tecnología híbrida aditiva/sustractiva que cambia la cara del diseño y la fabricación

Ingeniería de Fabricación: ¿Cuáles son algunas de las tendencias clave en CAD/CAM y software de fabricación relacionado, como diseño generativo, fabricación aditiva e híbrida?

Sanjay Thakore: Algunas de las tendencias clave en la fabricación son provocadas por la convergencia de las industrias del diseño y la fabricación. Con los fabricantes bajo más presión que nunca para ofrecer mejores productos más rápido y a menor costo, la necesidad de conectar y automatizar los procesos de diseño y fabricación para reducir las iteraciones, los errores y los tiempos de entrega se está volviendo crítica.

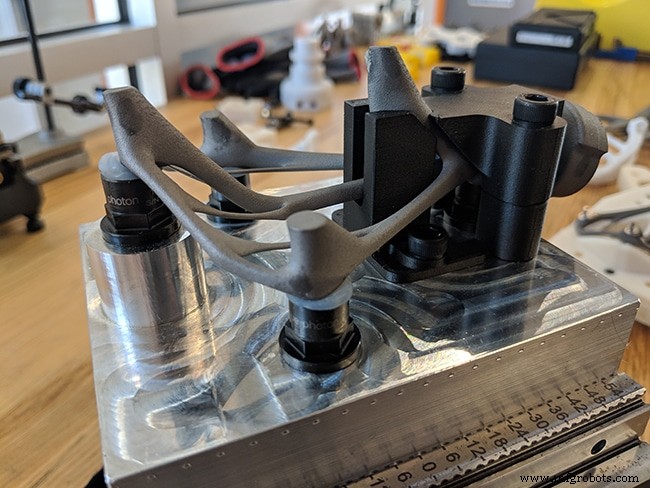

La computación en la nube y la tecnología móvil, en combinación con la automatización, están brindando nuevos medios de trabajo ágil y colaborativo a la fabricación. Estas tendencias dominarán en los próximos años. Además, las tecnologías emergentes como la fabricación aditiva han creado más flexibilidad para el proceso de fabricación a través de la libertad de diseño. La fabricación aditiva a menudo se complementa con el mecanizado sustractivo para ayudar a lograr las especificaciones de diseño en un proceso híbrido.

La combinación de la convergencia de la industria y la nueva tecnología de fabricación está creando nuevas oportunidades de automatización. Los desafíos complejos de diseño e ingeniería se pueden resolver a una fracción del costo [de los procesos de diseño tradicionales] con la tecnología de diseño generativo que se presenta en Autodesk Fusion 360. El diseño generativo es una herramienta de exploración de diseño que genera simultáneamente múltiples soluciones listas para CAD basadas en limitaciones mundiales de fabricación, desempeño del producto [demandas] y requisitos de costos. Por lo tanto, los ingenieros pueden explorar el espacio de diseño mediante la consideración de múltiples materiales y métodos de fabricación y elegir la opción que mejor equilibre los requisitos de rendimiento y costo.

YO: ¿Qué hay de nuevo en estas áreas del área de mecanizado de producción de Autodesk?

Takore: Fusion 360 crece continuamente como un ecosistema de fabricación basado en la nube y el equipo ha estado ocupado con importantes actualizaciones recientes. Los puntos destacados incluyen mejoras para el torneado desde el punto de vista de operaciones y definición de herramientas y una función de programas NC para ayudar a enumerar, ordenar y optimizar las configuraciones y sus respectivas operaciones antes del procesamiento posterior.

También lanzamos una nueva extensión de fabricación, que es un conjunto de tecnologías de fabricación sofisticadas de Autodesk, reinventadas y entregadas en Fusion 360 para aumentar la eficiencia de la producción. Cuando se activa, actúa como un entorno de fabricación híbrido, lo que permite a los usuarios realizar procesos de última generación como acabado de superficies complejas, perforación automatizada, fabricación aditiva y flujos de trabajo de verificación automatizados.

Para aplicaciones más especializadas, PowerMill es el sistema CAM experto de Autodesk para mecanizado de cinco ejes y de alta velocidad, que ofrece una amplia gama de herramientas para permitir la fabricación de moldes, herramientas y otras formas complejas. Las versiones anteriores de PowerMill han mejorado la robustez y la seguridad con tecnología como la prevención de colisiones mediante la inclinación automática del eje de la herramienta.

Más recientemente, PowerMill 2020 se centró en la velocidad, mejorando significativamente los tiempos para el cálculo de la trayectoria de la herramienta, la simulación de la trayectoria de la herramienta y la verificación del programa NC. Estas mejoras ayudarán a reducir los tiempos de programación para una entrega más rápida.

YO: ¿Qué tan crítico se está volviendo el elemento de fabricación aditiva para los talleres de máquinas de producción de hoy?

Takore: El surgimiento de la fabricación aditiva como un aspecto principal de la fabricación de piezas ha permitido nuevas formas para que los talleres de maquinaria aborden los desafíos existentes y las formas de diferenciar su negocio. En primer lugar, la fabricación aditiva construye piezas capa por capa, por lo que se pueden fabricar piezas con estructuras internas complejas que serían imposibles de hacer de forma convencional. Como las piezas se construyen directamente a partir del diseño CAD, el tiempo necesario para producir piezas en pequeños volúmenes de producción se reduce considerablemente y sin los costos asociados con las herramientas. Esto puede ser especialmente útil para la creación de prototipos.

Si los talleres de máquinas de hoy tienen diseño interno y admiten la fabricación aditiva, están facultados para volver a imaginar la eficacia de sus diseños existentes con iteraciones rápidas a través de prototipos aditivos y, si no, pueden ofertar por una gama más amplia de piezas.

Otra aplicación clave de los aditivos es la fijación. Tomemos como ejemplo a Matsuura UK, que distribuye los centros CNC de Matsuura y los equipos de fabricación aditiva de HP. Mediante el uso del diseño generativo en Fusion 360, pudo reducir el tiempo de espera en los accesorios personalizados de semanas a horas. Este proceso les dio a sus clientes una ventaja competitiva única además de facilitar sus trabajos diarios al crear automáticamente soportes de piezas de trabajo personalizados e imprimir estos accesorios en un polímero de alta resistencia durante la noche. ¡Esto permite que las máquinas comiencen a cortar en 24 horas y que las piezas se entreguen en días!

YO: ¿Cuáles son algunas cosas importantes que los maquinistas de CAD/CAM deben aprender al abordar la fabricación híbrida?

Takore: Las tecnologías híbridas pueden reducir en gran medida el desperdicio de material, tomar menos tiempo para producir una pieza que usando solo sustractivo y proporcionar la flexibilidad de los aditivos sin dejar de ser capaces de terminar las superficies de la máquina para la pieza final.

Si bien muchas máquinas se benefician de la verificación durante el proceso, esto es imprescindible para las máquinas híbridas. Debido a que los híbridos imprimen los formularios que se deben mecanizar, deben completar múltiples pasos de operación en secuencia, y es esencial administrar la acumulación de tolerancia en las diferentes operaciones. Los maquinistas primero deben verificar que se haya producido suficiente material antes de que comience cualquier mecanizado. El siguiente paso es optimizar la ubicación del stock para cada pasada de mecanizado, y el paso final es verificar que se haya eliminado suficiente material antes de pasar al siguiente paso.

La planificación de la fabricación híbrida puede incluir la compensación de modelos para las tolerancias de mecanizado, la optimización de celosías, la orientación de piezas y el modelado o la generación de soporte, la programación de trayectorias de herramientas láser, la simulación de construcción, la programación de operaciones de mecanizado sustractivo y la inspección.

YO: ¿De qué manera las técnicas de metrología/inspección se están volviendo más interrelacionadas y críticas para los maquinistas CAM que trabajan en un taller o entorno de producción típico?

Takore: El uso de rutinas de inspección automatizadas en el mecanizado CNC proporciona numerosos beneficios que reducen los desechos y mejoran la productividad:

Configuración: La configuración de coordenadas de trabajo a través de la inspección puede verificar la ubicación y las dimensiones del material en stock, lo que garantiza que un programa NC no se desvíe por diferencias menores durante la configuración de la máquina. Verificar el posicionamiento correcto de las piezas cargadas por tarimas, robots u otros sistemas automatizados es crucial para un mecanizado preciso.

Configuración de herramientas: Las imprecisiones en la posición de la herramienta pueden provocar daños en la herramienta, la pieza de trabajo y la máquina por igual. Tener el posicionamiento correcto de la herramienta es tan importante como tener el posicionamiento correcto de la pieza de trabajo para evitar errores costosos.

En proceso: Los maquinistas pueden monitorear las características mecanizadas en proceso para identificar errores. Este proceso puede identificar cuándo la pieza está fuera de la tolerancia, lo que permite que la máquina herramienta avise al maquinista o incluso ajuste automáticamente el cortador para compensar. La capacidad de verificar el éxito de una pasada determinada hace que la inspección durante el proceso sea una herramienta excelente para la automatización y el mecanizado sin iluminación.

YO: ¿Cómo se ve el clima empresarial de fabricación actual para muchos talleres de fabricación de producción?

Takore: Para satisfacer la creciente demanda, dependemos de la automatización, las nuevas tecnologías y los nuevos materiales. Hemos visto esto materializarse como un cambio de paradigma con debates sobre la Industria 4.0. Al mismo tiempo, la naturaleza personalizada de los productos está impulsada por la demanda de los consumidores de productos hechos a medida.

Es imperativo que las empresas en el espacio de fabricación encuentren formas de seguir el ritmo de un mercado que cambia rápidamente para seguir siendo rentables, así como desarrollar una fuerza laboral que pueda trabajar junto y con tecnología de próxima generación como Fusion 360 en combinación con avances en hardware. y procesos. Estas tendencias están empujando a los fabricantes a repensar su estrategia y la forma en que diseñan y fabrican productos.

Siemens lanza la cartera de operaciones de fabricación de Opcenter

Siemens Digital Industries Software, una unidad de Siemens AG con sede en Berlín y Múnich, ha lanzado el software Siemens Opcenter, una cartera de soluciones de software para la gestión de operaciones de fabricación (MOM). Siemens Opcenter amplía las soluciones de software MOM de Siemens al unir estos productos en una única cartera conectada lista para la nube con una experiencia de usuario armonizada que puede ayudar a los fabricantes a satisfacer las demandas de eficiencia de producción, calidad, visibilidad y reducción del tiempo de producción, según Siemens.

Opcenter integra capacidades de MOM, que incluyen planificación y programación avanzadas, ejecución de fabricación, gestión de calidad, inteligencia y rendimiento de fabricación, y gestión de formulación, especificación y laboratorio. La nueva cartera combina productos que incluyen el software Camstar, SIMATIC IT suite, Preactor, R&D Suite y QMS Professional en una única cartera que unifica estos productos y aprovecha las sinergias entre ellos. Una interfaz de usuario totalmente basada en web, moderna, coherente y adaptable implementada en toda la cartera de Siemens Opcenter ofrece una experiencia de usuario adaptada a la situación y facilita la implementación de nuevas capacidades y componentes adicionales al tiempo que reduce los esfuerzos de capacitación, dijo Siemens.

“Siemens Opcenter es el siguiente paso lógico dada nuestra amplia innovación tecnológica y la evolución de la cartera de MOM”, dijo Rene Wolf, vicepresidente senior de software de gestión de operaciones de fabricación de Siemens Digital Industries Software. “Reunir estos componentes como Siemens Opcenter y armonizar la experiencia del usuario final con otras partes de nuestra plataforma de innovación digital hará que sea mucho más fácil para los fabricantes administrar su proceso de transformación digital”.

Además de lanzar Siemens Opcenter, Siemens también lanzó una nueva versión de su cartera de sistemas de ejecución de fabricación (MES), Siemens Opcenter Execution, anteriormente SIMATIC IT y Camstar. Las nuevas funciones de estos lanzamientos se centran en los dispositivos inteligentes, la movilidad y las capacidades de integración para optimizar los flujos de datos y la disponibilidad.

El software CNC lanza el software CAM Mastercam 2020

CNC Software Inc., el desarrollador de Mastercam con sede en Tolland, Conn., ha lanzado Mastercam 2020, su última versión del sistema CAM más instalado de la industria. Mastercam 2020 aumenta la productividad del mecanizado y reduce los costos generales de producción con nuevas funciones de automatización de fresado 2D a través de ejes múltiples, mejoras en la preparación de modelos y CAD, configuración mejorada de la máquina y herramientas 3D, según la empresa.

Mastercam 2020 aumenta la productividad y la eficiencia de la programación al tiempo que reduce los costos de producción con una serie de mejoras automatizadas en la trayectoria de herramientas de 2D a través de cinco ejes, según CNC Software. Dice que la nueva trayectoria de herramienta 3D Blend ofrece un acabado de superficie suave y preciso y proporciona verificación de stock y soporte. Las mejoras de usabilidad de las herramientas 3D incluyen íconos de herramientas 3D en las listas de herramientas, funcionalidad de parada en contacto al acoplar el inserto con el portaherramientas y el punto de compensación de relleno automático al definir herramientas 3D.

El nuevo software aumenta la eficiencia y reduce el tiempo de configuración del trabajo y la preparación necesaria para el mecanizado y la programación de piezas, con la capacidad de filtrar insertos y soportes por atributos, así como la capacidad de realizar un seguimiento de la asociatividad. Las mejoras de encadenamiento incluyen un encadenamiento más rápido y sencillo para estructuras alámbricas y sólidos, y mejoras en el comportamiento y la visualización de cadenas.

Con mejoras en la simulación de trayectorias de herramientas y máquinas, gráficos de trayectorias de herramientas y otras herramientas de verificación y análisis, Mastercam 2020 proporciona una mayor seguridad de programación y permite tomar decisiones mejores y más informadas antes de ejecutar un trabajo, según CNC Software. Estas mejoras incluyen ir a la posición de inicio en el cambio de plano de la herramienta, que mueve la herramienta a una posición de inicio entre operaciones cuando hay un cambio de plano. El posicionamiento del eje giratorio permite al usuario simular y visualizar el movimiento multieje de la máquina herramienta, mientras que Skip Drill Cycle Pecking mejora las estimaciones de tiempo de ciclo, según la empresa.

Hexagon lanza QUINDOS 2019.2

Hexagon AB, Estocolmo, Suecia, dijo que su división Hexagon Manufacturing Intelligence lanzó la segunda versión completa de QUINDOS 2019, su software para geometrías especiales que ofrece un paquete flexible de soluciones, desde la inspección estándar hasta el tren motriz.

La versión 2019.2 incluye la opción QUINDOS Virtual CMM – VCMM II para determinar la incertidumbre de medición específica de las características de prueba. El modelo verificado Physikalisch-Technische Bundesanstalt (PTB) se basa en los últimos modelos matemáticos y estándares tecnológicos. Los factores de influencia y sus correlaciones se pueden determinar automáticamente para cada medición utilizando la simulación basada en computadora de acuerdo con VDI/VDE 2617 Hoja 7, ya sea en una configuración de máquina con un entorno remoto o en una computadora de simulación separada. El número de ejecuciones de simulación y el tiempo de la simulación se pueden ajustar de acuerdo con las tareas de medición individuales para reaccionar de manera flexible a las demandas de precisión y eficiencia.

QUINDOS 2019 proporciona una interfaz de usuario estructurada para guiar a los usuarios a través de los pasos desde la definición de tareas hasta el informe final. La incertidumbre de medición se puede generar como un valor individual para cada característica en el informe y también gráficamente. La salida gráfica se puede diferenciar para inspección entrante o saliente, o según el gráfico QUINDOS convencional.

A las soluciones para herramientas de corte de engranajes se ha añadido la determinación del desplazamiento de la herramienta de rectificado/corte. La opción se puede utilizar para determinar los valores de corrección para el cortador/amoladora en el proceso de fabricación en función de la evaluación de los desplazamientos normales, laterales y radiales.

QUINDOS 2019 también incluye una solución para inspeccionar la estrategia de rectificado para brochas (DIN 1415) con ranuras anulares. El software evalúa el avance de la forma del diente que se estrecha gradualmente en la dirección de la cara. El aplastamiento del material y la tensión de compresión que pueden conducir a fallas pueden reconocerse y reducirse mediante la inspección de la superficie libre.

QUINDOS ahora también incluye una evaluación adicional para engranajes con un nuevo informe gráfico. El gráfico todo en uno visualiza gráficamente las evaluaciones de la hélice y el perfil de un engranaje en un formato condensado.

IBM cierra la adquisición de software de Red Hat

IBM Corp., Armonk, N.Y., ha cerrado su adquisición por $34 mil millones de Red Hat Software, con sede en Raleigh, N.C., un desarrollador de tecnologías de nube híbrida abierta. IBM adquirió todas las acciones ordinarias emitidas y en circulación de Red Hat por $ 190,00 por acción en efectivo, lo que representa un valor total de capital de aproximadamente $ 34 mil millones. Las empresas planean ofrecer una plataforma multinube híbrida de próxima generación basada en tecnologías de código abierto como Linux y Kubernetes que permitirá a las empresas implementar, ejecutar y administrar datos y aplicaciones de forma segura en las instalaciones y en nubes públicas y privadas.

Red Hat continuará bajo la dirección del CEO de Red Hat, Jim Whitehurst, y su actual equipo de gestión. Whitehurst se une al equipo de alta gerencia de IBM, reportando a Ginni Rometty. IBM mantendrá la sede de Red Hat en Raleigh, sus instalaciones, marcas y prácticas. Red Hat operará como una unidad distinta dentro de IBM y se informará como parte del segmento de software cognitivo y en la nube de IBM.

Hexagon adquiere la startup alemana AMendate para dar forma al diseño generativo

La división de inteligencia de fabricación de Hexagon anunció que Hexagon ha firmado un acuerdo definitivo para adquirir AMendate, una empresa emergente con sede en Alemania que proporciona soluciones de software de simulación que respaldan la generación y optimización de diseños para fabricación aditiva (AM). AMendate se unirá al negocio de software MSC de Hexagon, que proporciona software y servicios de simulación de ingeniería asistida por computadora (CAE).

Con esta adquisición, MSC puede ofrecer un cambio de paradigma de las tecnologías de optimización de propósito general a una solución de software especialmente diseñada para AM, que permite la producción eficiente de componentes complejos y brinda beneficios que incluyen ahorro de material, reducción de peso y eficiencia y rentabilidad. producción, según Hexagon. La tecnología de AMendate elimina el esfuerzo manual que ralentiza los flujos de trabajo actuales, lo que permite completar los pasos de trabajo en días que, de otro modo, llevarían varias semanas.

AMendate fue fundado en 2018 por investigadores de la Universidad de Paderborn y el Centro de Investigación de Fabricación Directa (DMRC) en Paderborn, un consorcio industrial/académico iniciado en 2008 por Boeing, EOS y otros socios comerciales. Se espera que la transacción se cierre en el tercer trimestre y está sujeta a las condiciones de cierre habituales.

Wind River Linux ahora cuenta con tecnología de contenedores

Wind River Linux, Alameda, California, un desarrollador de software de sistemas integrados, anunció mejoras en Wind River Linux, que ofrece tecnología para facilitar la adopción de contenedores en sistemas integrados. Proporciona recursos como contenedores, herramientas y documentación preconstruidos, así como soporte para marcos como Docker y Kubernetes, todo lo cual puede ayudar a los desarrolladores de sistemas integrados a aprovechar o implementar enfoques de desarrollo nativos de la nube, especialmente relevantes para dispositivos en la red. borde.

Si bien los contenedores pueden brindar beneficios poderosos, como una mayor escalabilidad y flexibilidad, la mayoría de los marcos actuales carecen del diseño adecuado o soporte para industrias de misión crítica que generalmente emplean dispositivos con ciclos de vida extremadamente largos.

Los dispositivos integrados en el ámbito de la tecnología operativa (OT), como los de equipos industriales, médicos y sistemas automotrices, a menudo también requieren software liviano y confiable con ciclos de vida prolongados. Sin embargo, las tecnologías y plataformas de contenedores existentes, como las de Linux empresarial, a menudo están infladas o requieren actualizaciones con demasiada frecuencia para ejecutarse de manera efectiva en estos sistemas integrados, según Wind River. La empresa afirmó que, con este lanzamiento, Wind River Linux elimina las dificultades y reduce la barrera de entrada para el uso de contenedores en proyectos de software integrado para una amplia gama de aplicaciones.

Software Update está editado por el editor colaborador Patrick Waurzyniak; póngase en contacto con él en [email protected].

Sistema de control de automatización

- Fabricación aditiva frente a fabricación sustractiva

- El movimiento hacia verdaderos procesos híbridos en la fabricación aditiva

- ¿Es la tecnología de fabricación híbrida el futuro de la fabricación aditiva?

- Diseño generativo e impresión 3D:la fabricación del mañana

- Los últimos avances en la fabricación y tecnología de montacargas

- Hacer frente al desafío de la fabricación con datos e IA

- La automatización y el impacto del COVID-19 en la fabricación

- ¿Automatización y el futuro de la fabricación digital?

- Comprensión de los beneficios y desafíos de la fabricación híbrida

- FMS para la fabricación híbrida en el horizonte

- Cómo aprovechar al máximo CAD en el proceso de fabricación aditiva