Diseño para fabricación aditiva para accesorios y herramientas

He aquí por qué el diseño para la fabricación aditiva aún no ha sido adoptado por la mayoría de las empresas. El diseño tradicional de los accesorios se basa en las capacidades y limitaciones de las máquinas en las que los fabricamos. Los fabricantes utilizarán con mayor frecuencia CNC de 3 ejes o máquinas herramienta manuales para crear accesorios de taller.

Para ahorrar tiempo y dinero, estos dispositivos tienden a ser muy voluminosos. Esto se debe a que los fabricantes quieren limitar el tiempo dedicado a los equipos de producción y dedicar más tiempo a fabricar los productos del cliente. Esto hace que las empresas vean la producción de accesorios como una actividad sin valor agregado, a pesar de su importancia en la producción de productos finales.

Los problemas por los que estos fabricantes terminan acudiendo a nosotros son el tiempo de su máquina (es decir, el tiempo de entrega parcial) y la falta de recursos humanos disponibles. Los tiempos de entrega para obtener piezas en un taller de máquinas a menudo se calculan en semanas, y cuando finalmente obtiene tiempo de la máquina, termina interrumpiendo o retrasando algo más. Una vez que tenga la máquina, necesitará un maquinista para escribir el código o hacer el trabajo manualmente ellos mismos. Por lo tanto, necesita un operador capacitado capaz de realizar el trabajo.

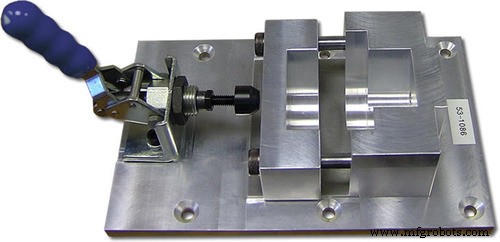

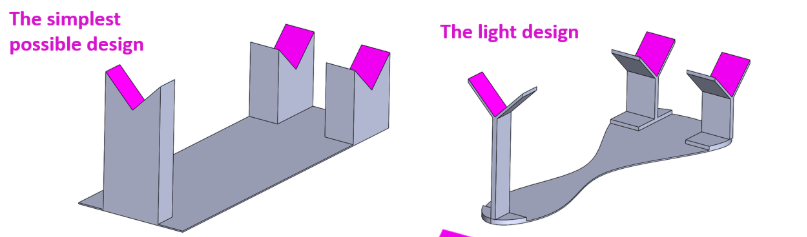

Aunque generalmente fabricamos piezas complejas con geometrías orgánicas, a menudo terminamos con el diseño de accesorios de “bloques en una placa”. Sin embargo, esto tiene sentido. Queremos limitar el tiempo que dedicamos a nuestras máquinas y nuestro material de stock generalmente viene en barras cuadradas, tubos o láminas. Este status quo nos deja con tiempos de entrega prolongados, grandes accesorios voluminosos que deben almacenarse alrededor de nuestras instalaciones y una alta relación costo-pieza cuando consideramos el costo de la mano de obra y el tiempo de la máquina.

El aditivo "Solución rápida"

En respuesta a estos desafíos, muchos fabricantes han adoptado la solución aditiva de "solución rápida". Han recurrido a la fabricación aditiva para tratar de abordar los desafíos internos de tiempo y recursos.

Sin tener que realizar ningún cambio de diseño, la impresora ofrece inmediatamente una válvula de liberación en la cola del taller de máquinas y entrega las piezas más rápido, funcionando sin supervisión tanto de día como de noche. Permite una producción de accesorios más barata, sin necesidad de mano de obra mientras utiliza una variedad de materiales para cumplir con los requisitos de las piezas. En muchos casos, también ofrece una mejora ergonómica instantánea sobre una contraparte de metal sólido.

Entonces, cuando nos comunicamos con los usuarios de fabricación de FDM, vemos muchos de estos diseños.

Este es un ejemplo de uno de nuestros clientes. Fabrican 12 de estos accesorios cada año con aluminio. Su tienda siempre está ocupada, por lo que terminan subcontratando su producción. Con sus métodos actuales, un aparato les cuesta más de $ 3,000 y su adquisición demora entre 4 y 6 semanas. Este escenario es demasiado común cuando hablamos con empresas de fabricación.

Compare eso con un accesorio impreso en 3D de ABS sólido. El costo sería de $ 190 y tomaría alrededor de 19 horas, un poco menos de un día, producirlo.

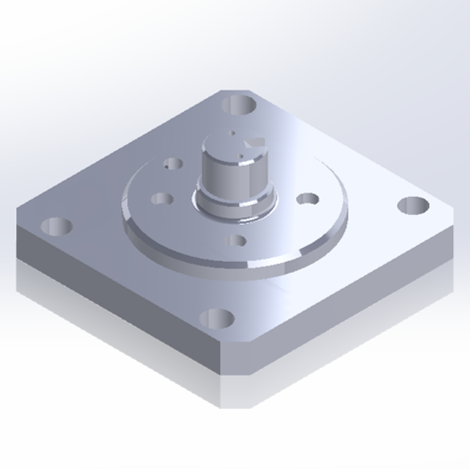

Cuando aplicamos el diseño a los principios aditivos, podemos llevar estas mejoras un paso más allá. Al usar el diseño que se ve arriba, podemos reducir nuevamente el costo a $ 76 y el tiempo de impresión a 11 horas. Eso es un 60% de costo y un 42% de ahorro de tiempo, en comparación con la impresión del diseño tradicional.

Errores comunes al diseñar para fabricación aditiva

Antes de entrar en las mejores prácticas de diseño, quería repasar un par de malentendidos sobre el diseño de aditivos y resaltar 2 errores comunes que veo que cometen las personas.

La frase "diseño para aditivos" es un término extremadamente amplio. Puede pensar en ello como un nivel por debajo de un término como "diseño para la fabricación". A veces, las personas se confunden cuando nos preguntan sobre el diseño de aditivos y les preguntamos:"¿Qué estás tratando de hacer?" y "¿Qué máquina estás usando?"

Esto es importante porque cada tipo de impresora 3D tiene su propio conjunto de mejores prácticas. Ahora hay docenas de tipos de impresoras 3D, nombres como FDM, SLA, Polyjet, Binder Jet, DMLS, etc. Cada una tiene variaciones dentro de esa subfamilia. Al igual que un molino y un torno tienen principios de diseño diferentes, cada sistema de aditivos tendrá un conjunto de reglas único.

Mucha gente también asume que la fabricación aditiva resuelve todos sus problemas sin ningún inconveniente. Si bien el aditivo es extremadamente versátil y ha tenido un gran impacto en la fabricación, no es la solución mágica que se puede considerar. Un ejemplo de esto podrían ser los componentes que puede obtener fácilmente a bajo precio. Recibimos solicitudes para imprimir piezas que puede comprar en línea por unos centavos, como pernos, tornillos y otros. Necesitamos comprender y evaluar qué aplicaciones requieren impresión 3D y cuándo los componentes producidos en masa son una mejor opción.

Errores comunes

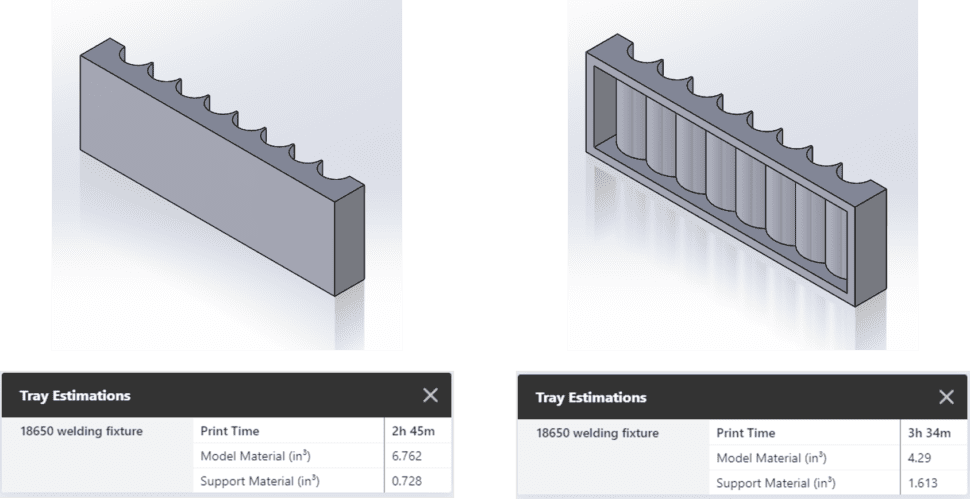

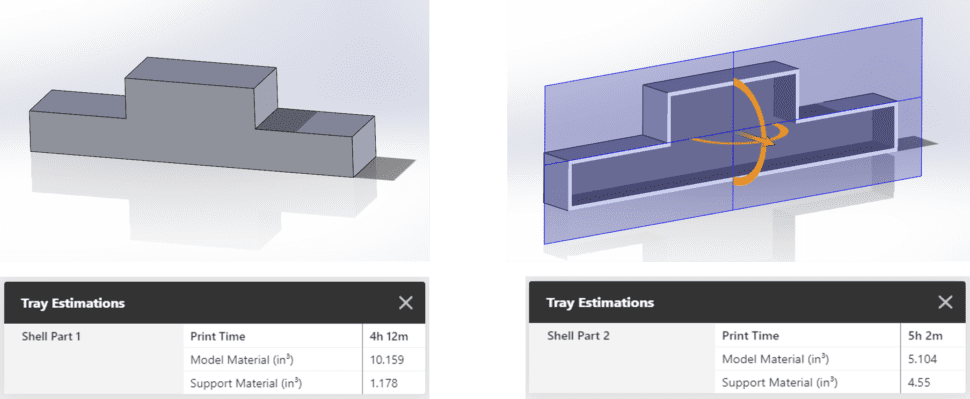

Los dos errores más comunes que vemos al diseñar para la fabricación aditiva son el descascarado y el vaciado de las piezas impresas en 3D FDM. No me refiero a ningún relleno o relleno extremadamente escaso, más bien me refiero al modelado en cavidades huecas en la geometría de la pieza en un intento de ahorrar dinero en costos de material.

Casi todas las veces esto tiene el efecto contrario al deseado. Las impresoras FDM requieren material de soporte para voladizos. Cuando los diseñadores huecan piezas huecas o de cáscara, a menudo crean voladizos muy grandes que deben rellenarse con materiales de soporte. A veces, las piezas huecas pueden tener material de soporte que es imposible de quitar una vez completada la impresión.

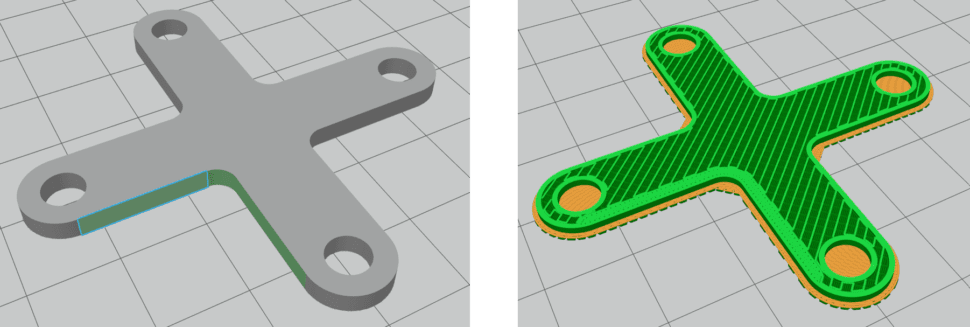

En este ejemplo de bombardeo, tenemos una ligera reducción en el uso general de material, pero nuestro tiempo de construcción ha aumentado casi una hora. Esto se debe a que los sistemas que cambian entre el modelo y el material de soporte único tienen que cambiar constantemente cada capa entre los dos materiales.

El ahuecado nuevamente nos muestra una leve disminución en el uso general de material, pero un aumento en el tiempo de impresión. Además de eso, este escenario crea soportes atrapados que nunca se pueden quitar de la impresión final.

6 Diseño para reglas aditivas para FDM

Ahora que comprendemos los desafíos y los malentendidos del diseño para la fabricación aditiva (DFAM), profundicemos en algunas de las reglas de diseño más fáciles y comunes que puede usar con su impresora FDM.

1. Ángulos autosuficientes

A veces conocida como la regla de los 45 grados, esta regla establece que las piezas FDM no necesitan soportes siempre que los voladizos estén a menos de 45 grados de la vertical. Este es uno de los cambios de diseño más rápidos y fáciles que puede realizar en las piezas existentes. Reducirá el uso de material de soporte y reducirá los tiempos de impresión. Una nota importante para esta regla es que no todos los materiales usan 45 grados como límite. Esto variará según el tipo de material, generalmente entre 40 grados y 60 grados.

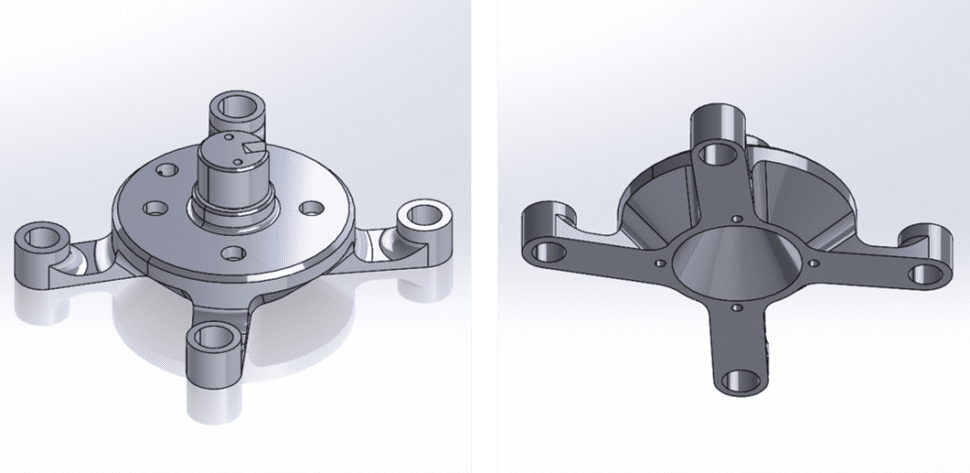

2. Eliminación de material de características voluminosas

La eliminación de material de las características voluminosas suele ser lo que buscan los ingenieros cuando diseñan piezas de carcasa o huecas. Es cierto que puede reducir en gran medida el uso de material al imprimir en 3D, pero debemos ser conscientes de cómo lo hacemos.

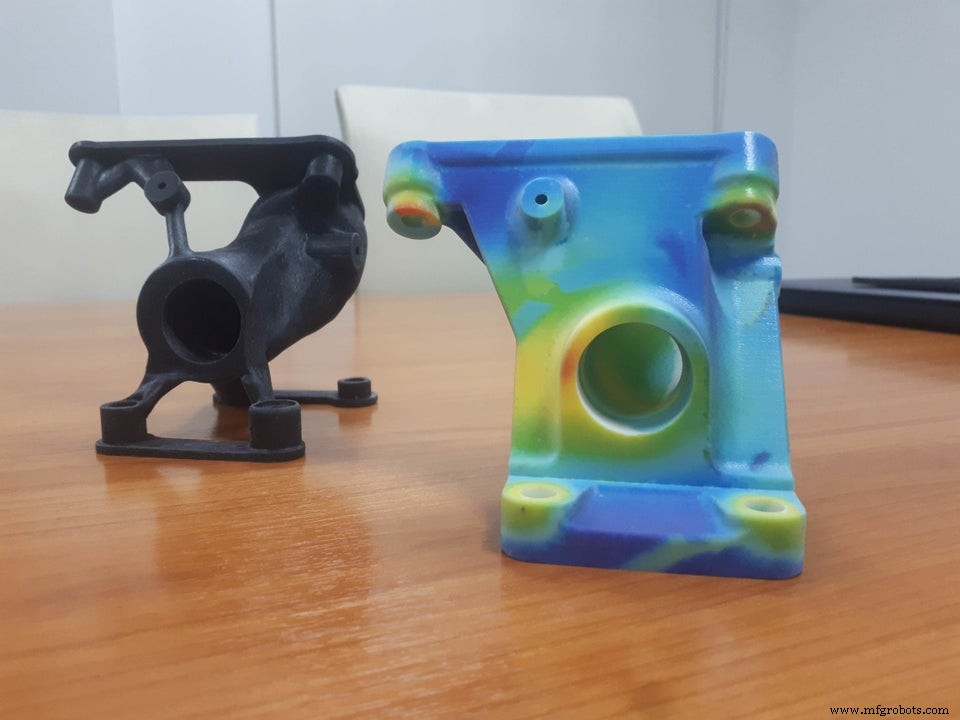

Uno de los trucos que puede utilizar al intentar eliminar material es concentrarse en las superficies de contacto. Comience diseñando puntos de contacto, como el rosa que se ve arriba, donde la pieza interactuará con el accesorio. A partir de ese momento, su diseño puede basarse en el objetivo final de la pieza, ya sea agregar resistencia adicional o, en general, aligerar el peso.

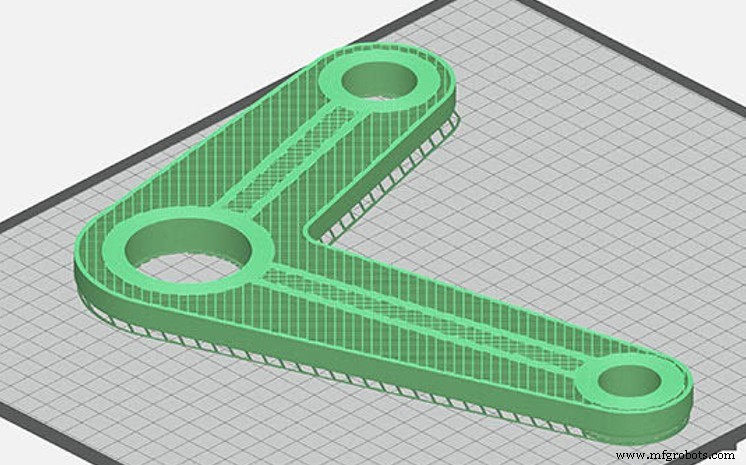

3. Fuerza selectiva por caras

La resistencia selectiva por cara es otra herramienta que se utiliza para diseñar piezas livianas mientras se mantiene la integridad estructural. GrabCAD Print permite a los usuarios importar geometría CAD nativa; Se pueden hacer referencia a cosas como caras y cuerpos dentro del programa. Podemos seleccionar cuerpos y caras individuales y especificar densidades de relleno y espesores de pared. Esto nos permite colocar material solo donde necesitamos mayor resistencia para no tener que imprimir toda la pieza completamente sólida.

4. Fuerza selectiva por cuerpo

Al igual que la fuerza selectiva por cara, la fuerza selectiva por cuerpos permite a los usuarios controlar los niveles de relleno entre cuerpos CAD separados. Este es un ejemplo simplificado, pero al agregar cuerpos delgados dentro de una pieza, puede crear nervaduras estructurales, lo que garantiza el rendimiento mecánico mientras mantiene una pieza escasa y liviana.

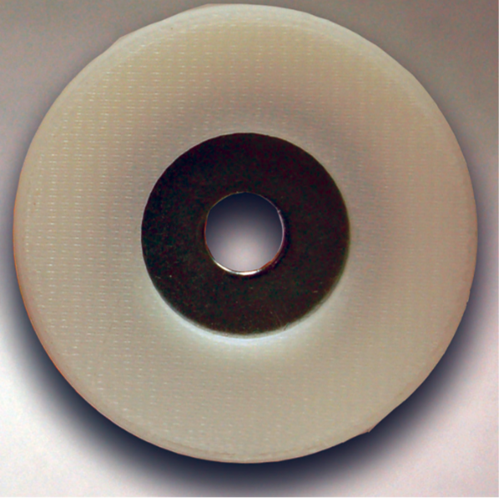

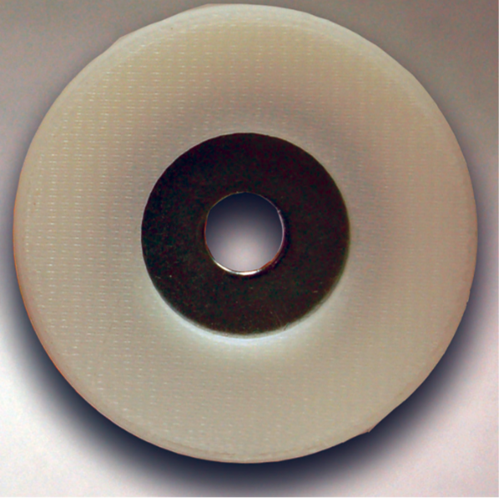

5. Inserst de metal

Las inserciones de metal son una excelente opción si un área de una pieza impresa en 3D va a sufrir un desgaste excesivo. En lugar de tener que volver a imprimir constantemente la pieza completa, colocar un inserto de metal como una tuerca, arandela o inserto roscado termofijado permitirá una mayor vida útil de la pieza.

Los insertos incrustados como tuercas y arandelas requieren que se modele un orificio en geometría CAD donde se colocarán. Para incluir una arandela o tuerca en su impresión, configure su impresora para que pause una capa o dos antes de que tape el orificio donde se colocará el inserto. Esto le permite ir a la impresora, colocar el inserto y reanudar la impresión. Si está imprimiendo directamente sobre una superficie de metal, le recomendamos que rocíe la superficie de contacto del metal con un aerosol acrílico para garantizar la calidad de impresión.

Las inserciones termoendurecibles permiten un roscado repetido que el plástico desnudo no puede soportar. Estos se colocan después de la impresión con un soldador. Es importante que deje un poco de material sólido adicional para que el inserto muerda en los lados del orificio donde se colocará. Dentro de GrabCAD Print, puede especificar el tamaño de inserto que planea usar y el software cambiará automáticamente el tamaño del orificio y proporcionará material de pared adicional.

6. Asambleas consolidadas

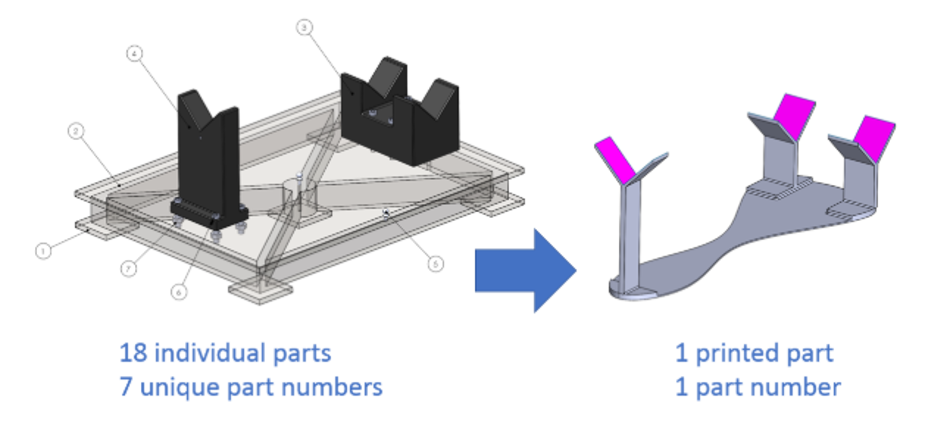

Volviendo al ejemplo del accesorio voluminoso, podemos ver que la impresión de esta pieza reduce el número de piezas de 18 a 1, y se puede fabricar sin ningún montaje.

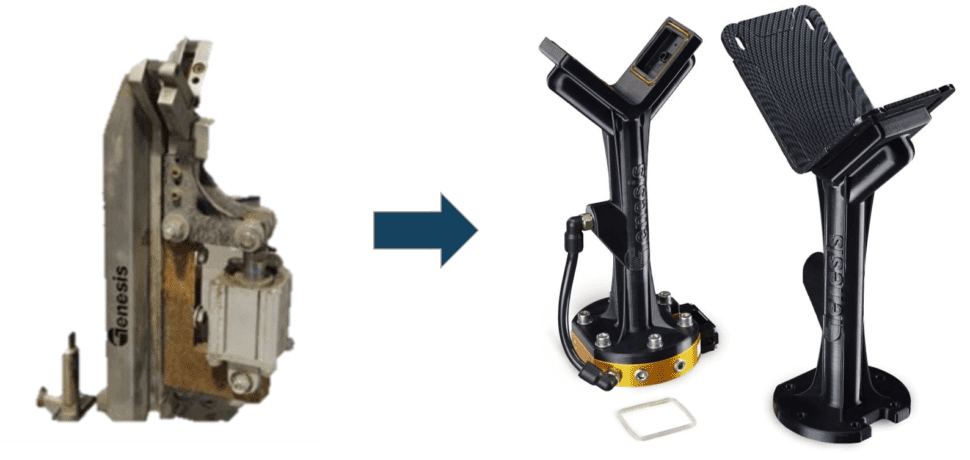

Otro método popular utilizado por aquellos que requieren accesorios más complejos es usar lo que se llama herramientas híbridas. Estas herramientas híbridas incorporan elementos como sujetadores de metal, sistemas hidráulicos, mangueras y otros accesorios necesarios para aplicaciones más avanzadas.

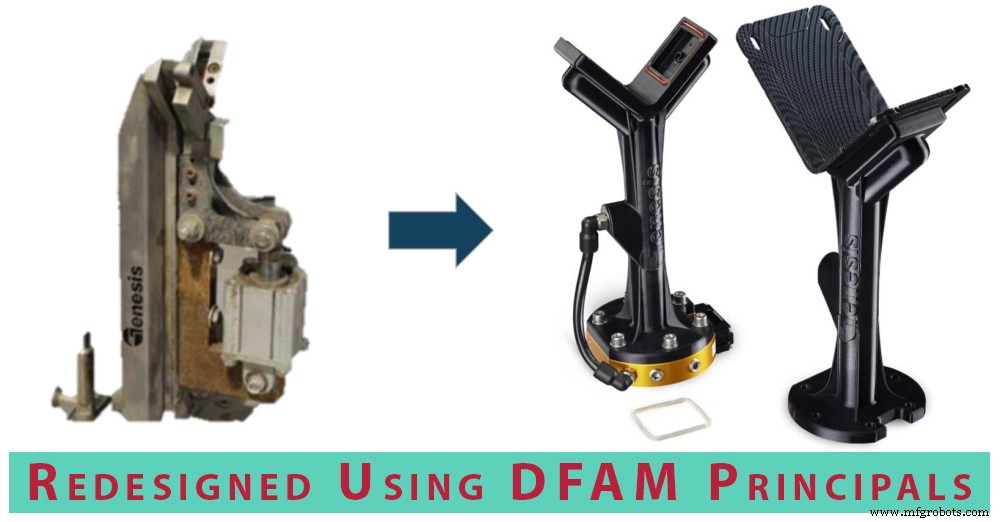

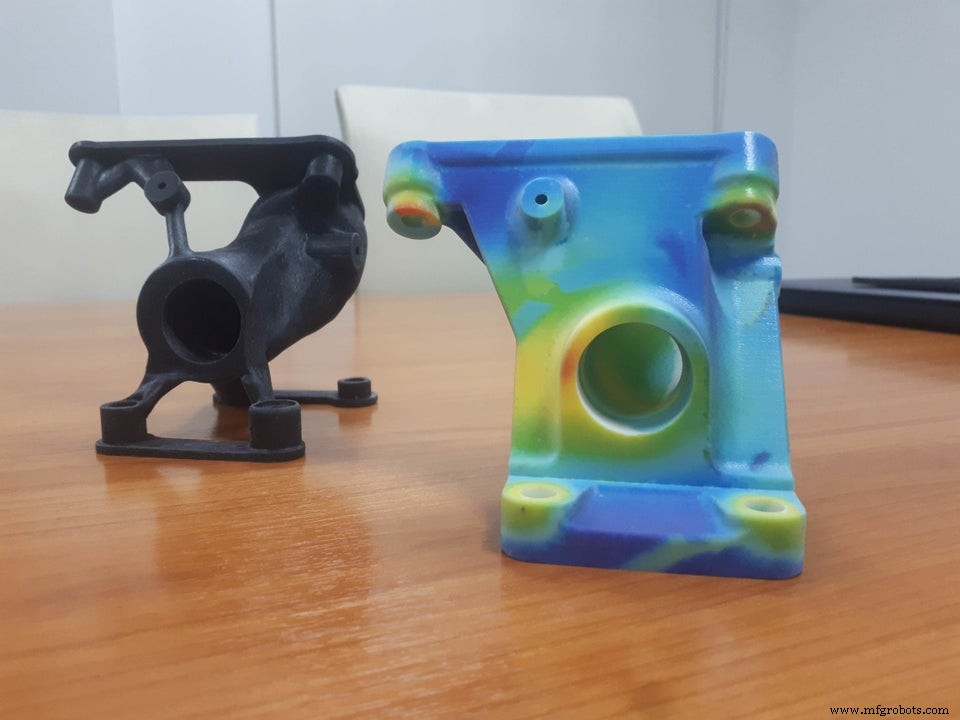

Este ejemplo de Genesis Systems muestra una herramienta de extremo del brazo fabricada tradicionalmente junto a una herramienta impresa en 3D rediseñada que incorpora líneas de aire y sujetadores metálicos. Genesis pudo reducir en gran medida el peso de la herramienta, lo que les permitió usar un robot más rápido, más pequeño y menos costoso para esta aplicación.

El siguiente ejemplo proviene de Ford. La herramienta original de la izquierda está hecha de aluminio y se utiliza para ayudar a los operadores a instalar ventanas en sus convertibles. Este accesorio era muy voluminoso a pesar de estar hecho de aluminio. También dañaría el trabajo de pintura del automóvil si no se controla, lo que provocaría un retraso y un costo adicional. El rediseño impreso en 3D a la derecha incorpora las mismas líneas de aire y sujetadores necesarios mientras utiliza nervaduras internas para soporte. El nuevo diseño impreso en 3D pesa menos de 7.5 libras.

Diseño para una conclusión aditiva

Resumiendo todo, hablamos sobre:

- Herramientas de fabricación tradicional y cómo nuestros métodos de fabricación y materia prima impulsan nuestras elecciones de diseño. Hablamos sobre el deseo de reducir los tiempos de entrega para obtener repuestos, así como las principales restricciones que son la disponibilidad de la máquina y la mano de obra calificada.

- Incluso cuando se utilizan diseños tradicionales, las empresas aún ven beneficios al cambiar a la fabricación aditiva. Estos diseños de impresión directa generalmente mejoran en tiempo de entrega, costo y ergonomía general debido a su peso ligero.

- Malentendidos acerca de la frase "diseño para fabricación aditiva", como que el término es demasiado amplio. Analizamos los errores comunes de vaciar y descascarar cuando se usa la tecnología de impresión FDM.

- Por último, repasamos 6 sencillos consejos de diseño que puede implementar en sus diseños futuros para reducir aún más el tiempo de fabricación, el costo de la pieza y mejorar la funcionalidad general.

Optimice sus diseños para la impresión 3D

Desde el concepto hasta la producción. CADimensions puede ayudarlo en cada paso del camino

Servicios de dimensionesImpresión 3d

- 4 Tendencias de automatización prometedoras en la fabricación aditiva

- Fabricación aditiva y moldeo por inyección:una nueva visión para los ciclos de vida de producción

- 6 razones por las que debe considerar el diseño para la fabricación aditiva

- Cuatro preguntas candentes para la fabricación aditiva en 2019

- Entrevista con el experto:Robert Yancey de Autodesk sobre fabricación aditiva, diseño generativo e industria 4.0

- Encontrar el punto óptimo diseñando para la fabricación aditiva

- Presentación de AM Fridays y Additive Podcast

- Essentium y Lehvoss se asocian para desarrollar materiales para la fabricación aditiva

- Diseño para la fabricación de PCB

- Fabricación aditiva en medicina y odontología

- ¿Por qué es importante el diseño para la fabricación?