Impresión 3D compuesta:una tecnología emergente con un futuro brillante

La impresión 3D compuesta es una tecnología joven, pero con un enorme potencial, en gran parte sin explotar.

Según un informe de análisis de SmarTech, la impresión 3D compuesta se convertirá en un negocio de casi $ 10 mil millones en la próxima década, una oportunidad de crecimiento significativa, por decir lo menos.

En En el artículo de hoy, profundizaremos en los beneficios que ofrece la impresión 3D compuesta, las tecnologías clave disponibles en el mercado y las aplicaciones, para descubrir qué impulsa el crecimiento de esta apasionante industria.

¿Qué es un compuesto?

Los compuestos comprenden típicamente un material de polímero de núcleo y un material de refuerzo, como fibra cortada o continua. El material compuesto ofrece mayor resistencia y rigidez en comparación con los polímeros no reforzados. En algunos casos, incluso puede reemplazar metales como el aluminio.

Estas propiedades mejoradas del material hacen que los compuestos sean materiales codiciados para herramientas y aplicaciones de uso final en una variedad de industrias, como la aeroespacial, automotriz, bienes industriales. más petróleo y gas.

¿Cuáles son los beneficios de la impresión 3D compuesta?

La capacidad de optimizar y reducir el costo de la fabricación tradicional de compuestos es uno de los factores clave que impulsan el crecimiento de la impresión 3D compuesta.

Existen numerosos métodos para fabricar componentes compuestos, además de Impresión 3d. Sin embargo, la mayoría de ellos tiene una serie de inconvenientes:la necesidad de colocar manualmente las capas de un material compuesto y el uso de equipos y herramientas de curado costosos, como moldes.

Esto hace que el proceso de fabricación tradicional de compuestos sea muy intensivo en mano de obra, recursos y capital, lo que significa que puede ser difícil escalarlo a grandes volúmenes.

Impresión 3D, en por otro lado, permite automatizar el proceso de fabricación, ya que todo el proceso es impulsado por software y requiere entrada manual solo en la etapa de posprocesamiento.

Fibras continuas frente a cortadas

En la impresión 3D, es posible imprimir con dos tipos de refuerzo de fibra, cortada y continua. En el caso de la fibra cortada, en el material polimérico se integran pequeñas hebras, de menos de un milímetro de longitud. El porcentaje de fibra utilizada y el termoplástico base determinan la resistencia de la pieza final.

En el caso de la fibra continua, se mezclan hebras largas de fibra con un termoplástico, como PLA, ABS, Nylon, PETG y PEEK durante el proceso de impresión. Las piezas impresas en 3D con fibra continua son extremadamente ligeras, pero tan fuertes como el metal.

En términos de tipos de fibras utilizadas, la fibra de carbono es una de las más populares, seguida de la fibra de vidrio y el Kevlar.

Tecnologías de impresión 3D compuestas en el mercado

En 2020, el mercado de la impresión 3D compuesta sigue siendo joven, con solo un puñado de empresas que ofrecen soluciones de impresión 3D compuesta. La mayoría de las impresoras 3D capaces de procesar materiales compuestos se basan en el proceso de extrusión de polímeros, conocido como Fabricación de filamentos fundidos (FFF).

En FFF, una boquilla se mueve sobre la plataforma de construcción, extruyendo un hilo de plástico derretido, llamado filamento, y creando un objeto capa por capa.

La impresión 3D de filamentos que contienen fibras cortadas es sencilla y solo requiere una boquilla de acero endurecido para resistir los hilos de fibra abrasiva. Sin embargo, cuando se trata de impresión de fibra continua, el proceso FFF requerirá una segunda boquilla para depositar por separado una sola hebra de fibra ininterrumpida.

Markforged:un pionero de la impresión 3D compuesta

El método de impresión 3D de fibra continua fue introducido por primera vez por Markforged en 2014, cuando la empresa lanzó Mark One.

Si bien la Mark One ha sido reemplazada por una nueva generación de impresoras 3D, la tecnología sigue siendo la misma:la impresora está equipada con dos boquillas, una para colocar filamento de plástico y la otra para colocar simultáneamente hebras de fibra de carbono.

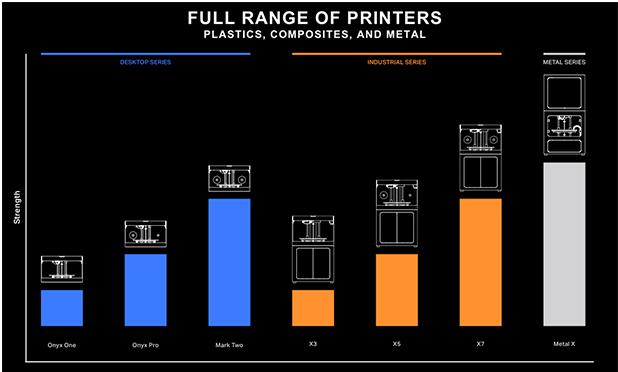

Ahora, en 2020, Markforged ofrece una gama de impresoras 3D compuestas industriales y de escritorio, con aplicaciones principales en prototipos funcionales y fabricación de piezas y herramientas de uso final.

Tecnología de colocación de fibra microautomatizada de Desktop Metal

Desktop Metal es otra empresa que innovó la tecnología FFF para imprimir materiales compuestos. En un movimiento, bastante sorprendente para una empresa que anteriormente se enfocaba únicamente en la impresión 3D de metal, Desktop Metal lanzó la impresora Fiber 3D en noviembre de 2019.

Un nuevo sistema de escritorio de polímero combina una colocación automática de fibra (AFP) tradicional. Tecnología con FFF para imprimir piezas en 3D mejoradas por fibra continua.

La tecnología AFP es un proceso automatizado de fabricación de compuestos. Implica calentar y compactar refuerzos de fibra en moldes de herramientas típicamente complejos para producir materiales compuestos de fibra continua. Desktop Metal redujo este proceso a un formato de escritorio, llamando a su nueva tecnología Micro Automated Fiber Placement (μAFP).

El μAFP funciona como la tecnología de Markforged, pero en lugar de utilizar carretes de fibra, utiliza rollos de cinta de fibra. Puede incrustar fibra de carbono en nailon, PEEK y PEKK, y el nailon también se puede integrar con fibra de vidrio.

Para crear pequeñas piezas compuestas, los fabricantes todavía confían principalmente en la colocación manual. Estos procesos que requieren mucha mano de obra requieren técnicos, herramientas costosas y mucho tiempo, todo lo cual aumenta el costo general de fabricación de una pieza.

Al combinar μAFP con FFF en sus nuevos sistemas de fibra, Desktop Metal tiene como objetivo para hacer que las piezas compuestas más pequeñas sean más fáciles y menos costosas de producir.

La fibra se puede utilizar para producir plantillas y accesorios, varias piezas de uso final, así como cualquier componente donde el peso ligero sea una prioridad, como equipos de carreras.

Tecnología de coextrusión de fibra compuesta de Anisoprint

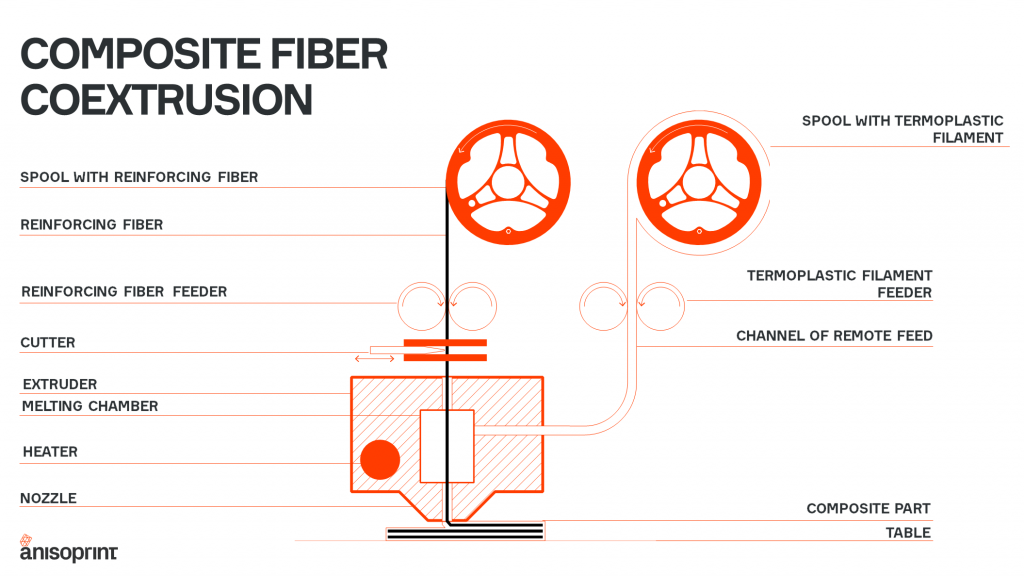

De manera similar, Anisoprint, la start-up rusa y luxemburguesa, ha desarrollado un proceso basado en extrusión que la empresa denomina Coextrusión de fibra compuesta (CFC).

A diferencia de las tecnologías de Markforged y Desktop Metal, la tecnología CFC permite el refuerzo de plástico con fibras compuestas continuas directamente durante el proceso de impresión, no en la etapa de preimpresión. Este enfoque permite a los usuarios utilizar cualquier plástico que deseen (PETG, ABS, PC, PLA, nailon, etc.) y cambiar la densidad del relleno compuesto.

La primera máquina de Anisoprint ha sido una impresora 3D Composer con formato de escritorio. . Recientemente, la compañía también presentó la Anisoprint ProM IS 500, la máquina industrial diseñada para imprimir termoplásticos de alta temperatura con refuerzo de fibra continua. La Anisoprint ProM IS 500 tendrá hasta cuatro cabezales de impresión intercambiables para imprimir compuestos y plástico puro. Con estos, será posible reforzar diferentes zonas de la pieza con diferentes composites (por ejemplo, carbono / basalto), según el objetivo del usuario.

Cuando el sistema se lance oficialmente a finales de 2020, marcará un paso más, tanto para la impresión 3D compuesta como para la fabricación avanzada de polímeros.

Robótica e impresión 3D compuesta

Además de la impresión 3D FFF, algunas empresas han desarrollado un enfoque que combina la impresión 3D compuesta con la robótica. Esta combinación proporciona una mayor flexibilidad en términos de geometría, ya que el brazo robótico puede moverse a lo largo de múltiples ejes y la posibilidad de imprimir piezas más grandes.

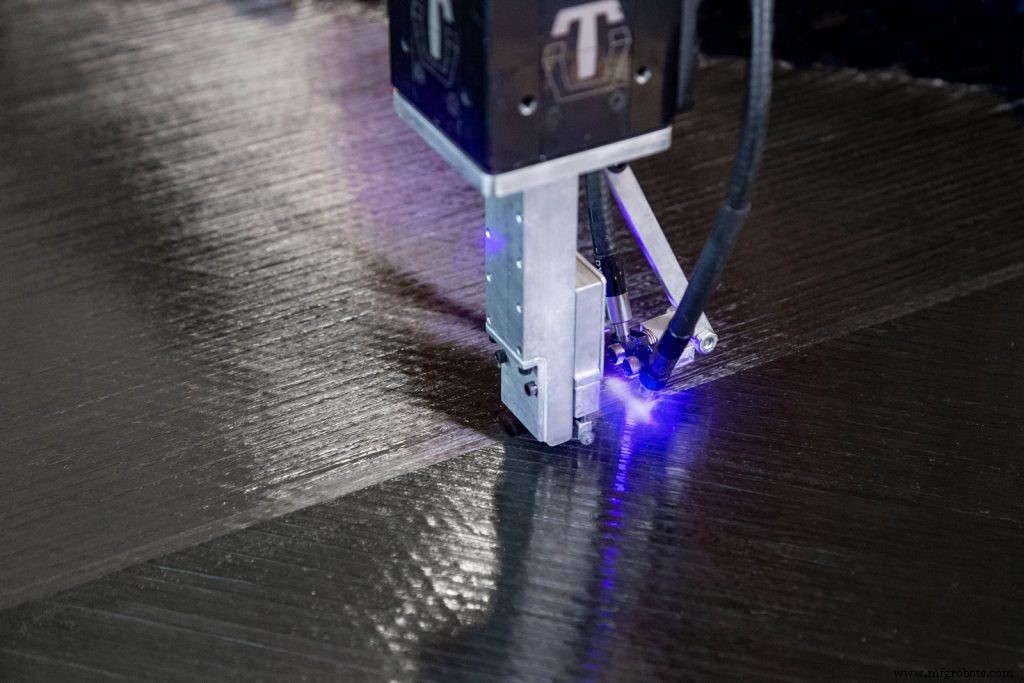

Arevo es una de esas empresas que ha desarrollado un método basado en láser. para impresión 3D con fibra de carbono. El proceso implica la deposición de capas de filamento continuo de fibra de carbono preimpregnado, que se calienta simultáneamente con un láser, antes de que un rodillo lo comprima sobre la superficie de construcción. El proceso se asemeja al método de deposición directa de energía, que normalmente se utiliza con metal.

En el proceso de Arevo, el cabezal de deposición se monta en un brazo robótico de varios ejes, lo que permite imprimir en 3D en cualquier orientación que mejor se adapte al diseño de la pieza.

"Cuando miras a través de la impresión 3D, la mayor parte de la impresión 3D se basa en capas y las capas se depositan en los planos X e Y. Cuando observa las propiedades de las piezas fabricadas con ese proceso, tienden a sufrir en la dirección Z ”, dice Wiener Mondesir, CTO de Arevo.

Gracias al uso de un brazo robótico, Arevo ha 'eliminado el problema de la fuerza Z que afecta a otras tecnologías basadas en capas porque [ellas] pueden depositar [material] en la dirección Z'.

Además, 'los robots proporcionan una capacidad de envolvente de construcción infinita porque podemos poner nuestros robots en el pórtico para fabricar piezas aeroespaciales. Al mismo tiempo, el mismo robot puede hacer una bicicleta ".

Arevo ha demostrado este último punto al desarrollar el primer cuadro de bicicleta compuesto impreso en 3D del mundo. Más sobre este caso a continuación.

Composiciones continuas

Otra empresa que combina la impresión 3D compuesta y los robots industriales es Continuous Composites, con sede en EE. UU. Su método, llamado Impresión 3D de Fibra Continua (CF3D), alimenta un rollo de fibra de carbono seca en un cabezal de impresión, montado en un robot industrial de siete ejes. Dentro del cabezal de impresión, la fibra se impregna con una resina de fotopolímero de curado rápido y luego se extrae a través del efector final y se cura instantáneamente con una poderosa fuente de energía.

Al igual que Arevo, el brazo de siete ejes permite que la fibra estar orientado de alguna manera para crear una pieza que sea fuerte en todas las direcciones. Curiosamente, dado que el curado de la resina tiene lugar simultáneamente con la extrusión, permite que el proceso CF3D imprima en el aire, sin soportes.

Fortify:combinación de impresión 3D compuesta con procesamiento de luz digital

Como se mencionó anteriormente, las piezas impresas en 3D con fibra de carbono cortada son más débiles que las fabricadas con fibra de carbono continua. Sin embargo, Fortify, una empresa emergente con sede en Boston, ha desarrollado su tecnología de fabricación de compuestos digitales (DCM), lo que demuestra que no siempre es así.

DCM es una versión novedosa del procesamiento de luz digital (DLP). ), en el que se utiliza un proyector para curar una resina fotosensible en estado líquido. En el caso de DCM, la resina licuada se mezcla con aditivos de refuerzo, como fibra de carbono picada, que se alinean mediante un campo magnético durante el proceso de impresión.

'Hemos desarrollado una técnica que nos permite para orientar magnéticamente las fibras dentro de un medio fluido. Las piezas que estamos imprimiendo son esencialmente los compuestos de mayor resolución producidos hasta la fecha. Con el ensamblaje magnético, podemos controlar múltiples propiedades como fuerza, rigidez, conductividad térmica en tres dimensiones dentro de cada voxel ', explica el CEO de Fortify, Dr. Joshua Martin, hablando en una entrevista con AMFG.

Un área en la que Fortify se centra actualmente es el desarrollo de herramientas compuestas con su tecnología.

'Estamos entrando fuertemente en el mercado [del moldeo por inyección] porque nuestras herramientas pueden manejar significativamente más disparos y ciclos que las soluciones de la competencia'.

El año pasado, Fortify recaudó $ 10 millones en una financiación Serie A y se asoció con dos gigantes químicos, Royal DSM y Henkel. Teniendo en cuenta estos hitos, Fortify se encuentra en una buena posición para impulsar su tecnología hacia la comercialización, que está programada para el próximo año.

Objetos imposibles

Impossible Objects es otra empresa que innova en el campo de la impresión 3D compuesta. En lugar de utilizar extrusión o robótica, la empresa ha desarrollado un enfoque completamente único.

En el proceso, llamado Fabricación aditiva basada en compuestos (CBAM), se fabrican láminas de material de refuerzo de fibra, como fibra de carbono. pasa por debajo de un cabezal de impresión de inyección de tinta, que deposita una solución líquida en la hoja, en la forma de esa capa.

Luego, se deposita una capa de polímero en polvo sobre la hoja. El polvo se adhiere a las áreas donde se depositó el líquido. El exceso de polvo se sopla o se aspira. Esto se repite capa por capa hasta que el objeto se completa como una pila de hojas.

Esta pila luego se comprime y se coloca en un horno, que fusiona el polvo termoplástico, dando como resultado una fibra reforzada. compuesto termoplástico.

Debido al uso de la impresión por inyección de tinta, el método CBAM es mucho más rápido que los procesos de extrusión, y también existe la posibilidad de imprimir piezas grandes. La última impresora 3D de Impossible Object, la CBAM-2 lanzada en 2019, puede imprimir piezas en 3D utilizando hojas de 12 x 12 pulgadas (alrededor de 30 cm x 30 cm) de tamaño.

La CBAM-2 puede Actualmente trabajamos con termoplásticos PEEK y Nylon 12 y fibras largas fabricadas en carbono o fibra de vidrio. Se están elaborando más materiales, incluido el nailon 6 y los elastómeros.

Aplicaciones de impresión 3D compuestas

Las aplicaciones para la impresión 3D compuesta abarcan toda la gama, desde la creación de prototipos hasta las herramientas y la fabricación de piezas de uso final.

Uso de la impresión 3D compuesta para herramientas de hoja grande

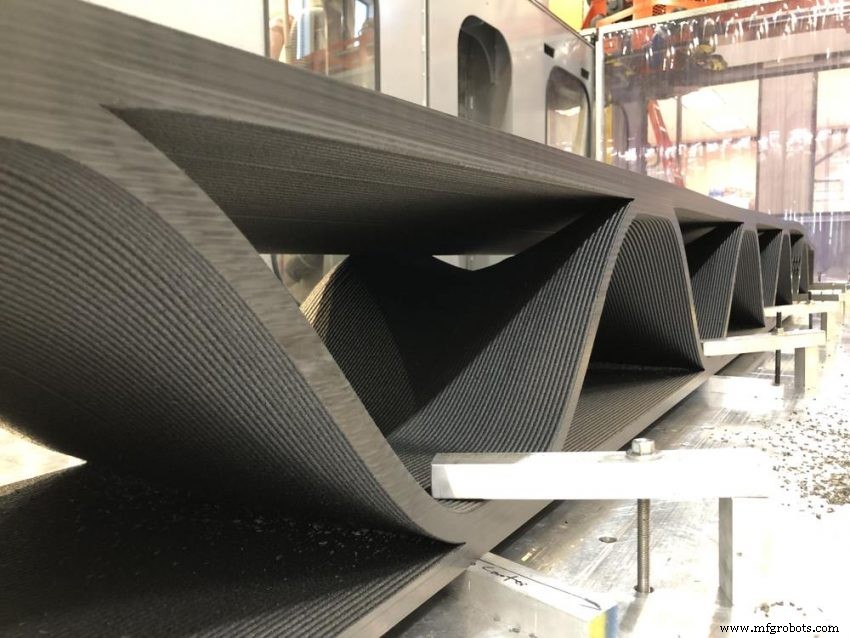

En la industria aeroespacial, producir herramientas puede ser un proceso largo y costoso. Buscando superar estos desafíos, el fabricante aeroespacial estadounidense, Bell Helicopters, recurrió a Thermwood para producir moldes grandes para palas de helicópteros.

Thermwood es un fabricante con sede en EE. UU. que ha desarrollado la tecnología de fabricación aditiva a gran escala (LSAM) capaz de imprimir grandes herramientas compuestas. Una de las características únicas de la impresora 3D LSAM de Thermwood es su enfoque híbrido para la producción de piezas, que combina tecnologías aditivas y sustractivas.

Volviendo a Bell, la empresa necesitaba una gran herramienta compuesta con un buen acabado superficial, ajustada tolerancias y la capacidad de soportar el procesamiento en autoclave, una técnica que ayuda a fortalecer las piezas compuestas que estarán expuestas a presión y temperatura elevadas.

LSAM fue ideal para tal aplicación por dos razones principales. En primer lugar, permitió fabricar la herramienta de 6 m de largo con un material PESU reforzado con carbono de alto rendimiento, que puede soportar altas presiones y temperaturas. En segundo lugar, dado que LSAM es una tecnología híbrida, una pieza se puede imprimir y terminar en 3D sin la necesidad de una segunda máquina, lo que ayuda a acelerar aún más el proceso de producción.

Estos beneficios permitieron a Thermwood fabricar la herramienta en solo unos días, a diferencia de los meses que tomaría con los procesos tradicionales.

Este logro apunta a las nuevas posibilidades que La impresión 3D compuesta a gran escala se desbloquea para componentes aeroespaciales grandes y técnicamente complejos.

Herramienta de elevación de materiales compuestos para impresiones 3D Wärtsilä

Wärtsilä, una empresa que se especializa en los mercados marino y energético, aplicó una impresora 3D compuesta X7 de Markforged para fabricar una herramienta de elevación. La herramienta es una pieza de hardware personalizada que permite al equipo mover piezas de motor inmensamente pesadas, como pistones.

La empresa solía mecanizar este tipo de herramientas con acero sólido, pero consideró que el proceso era demasiado caro y optó por imprimir en 3D una herramienta de elevación de polímero reforzada con fibra de carbono. La herramienta resultante era un 75% más ligera y capaz de levantar 960 kg. Wärtsilä cree que ahorró 100.000 € solo en herramientas al cambiar a la impresión 3D compuesta.

Este ejemplo también ilustra la posibilidad de reemplazar los metales pesados utilizados para fabricar una pieza por materiales compuestos más ligeros, pero igualmente resistentes.

Cuadros de bicicleta compuestos

Los cuadros de bicicleta son una de las aplicaciones más exitosas de la impresión 3D compuesta en la fabricación de piezas de uso final. Los cuadros de bicicleta hechos de fibra de carbono son cada vez más populares, ya que las propiedades del material se adaptan bien a la construcción del cuadro. El material es fuerte, duradero y liviano, lo que lo convierte en una alternativa muy buscada a los cuadros de bicicleta de metal.

Sin embargo, los cuadros de fibra de carbono tienen dos inconvenientes principales:el material es extremadamente caro y el proceso de fabricación es notoriamente laborioso.

Arevo está superando estos desafíos de frente, utilizando su robótica Proceso de impresión 3D. El enfoque de la empresa crea un marco uniformemente fuerte en las tres dimensiones. Esta característica diferencia la tecnología de Arevo de la impresión 3D de filamentos tradicional, donde las piezas impresas en 3D tienden a ser anisotrópicas cuando se imprimen por primera vez, lo que significa que no son igualmente fuertes en todas las direcciones.

Gracias a esta tecnología, Arevo dice que puede producir bicicletas de fibra de carbono a un costo competitivo de $ 300, en comparación con bicicletas similares fabricadas tradicionalmente, que tienen un rango de precio promedio de entre $ 1000 y $ 2000.

La puesta en marcha ya se ha asociado con algunas bicicletas. empresas, entre ellas Franco Bicycles y Pilot.

Con la impresión 3D de bicicletas compuestas ganando terreno, la tecnología de Arevo está agregando una nueva dimensión al sector de fabricación de bicicletas.

Impresión 3D compuesta:superando los límites de la fabricación de compuestos

A pesar de ser una tecnología joven, la impresión 3D compuesta está ganando terreno en la industria manufacturera. Ofrece un enfoque más rápido y automatizado para producir piezas compuestas, que durante mucho tiempo se han hecho a mano.

La impresión 3D compuesta ayuda a repensar la elección del material para ciertas aplicaciones, lo que permite a los fabricantes reemplazar el metal con plástico duradero y más económico. Finalmente, ayuda a que el proceso de fabricación de piezas compuestas sea menos costoso.

Combinados, estos beneficios sugieren que la impresión 3D compuesta solo crecerá y madurará para convertirse en un método estándar en la caja de herramientas del fabricante de compuestos.

Impresión 3d

- Introducción a la impresión 3D con plásticos

- ACEO® presenta una nueva tecnología para la impresión 3D con silicona

- Impresión 3D con silicona:¿llega su momento?

- Introducción a la impresión 3D de cerámica

- Impresión 3D con resinas:Introducción

- Una guía para la impresión 3D con titanio

- Impresión del fusible 1 con el fusible 1

- Impresión 3D de alta velocidad con AION500MK3

- Impossible Objects se asocia con BASF para la impresión 3D compuesta

- Impresión 3D Polyjet:descripción general de la tecnología

- Impresión 3D DLS de carbono:descripción general de la tecnología