Posprocesamiento para impresión 3D industrial:tendencias clave que debe conocer

El posprocesamiento puede ser uno de los cuellos de botella clave en el uso de la fabricación aditiva (FA) como proceso industrial. Cada tecnología AM requiere su propio conjunto de soluciones de posprocesamiento, que deben automatizarse tanto como sea posible, para permitir un uso viable de la tecnología en la producción.

Afortunadamente, la industria ha comenzado a abordar los desafíos del posprocesamiento, con más empresas que introducen soluciones para ayudar a automatizar y optimizar el flujo de trabajo de posimpresión.

En el artículo de hoy, analizaremos algunas de las soluciones disponibles para la impresión 3D de polímeros y metales, además de explorar por qué el posprocesamiento es la clave para una mayor productividad con AM.

Eche un vistazo a los otros artículos cubiertos en esta serie:

Cómo está evolucionando el mercado de hardware de impresión 3D en 2019

La evolución del mercado de materiales de impresión 3D:tendencias y oportunidades en 2019

Software de impresión 3D:Lograr una verdadera producción digital

Automatización del posprocesamiento de piezas de polímero impresas en 3D

En el ámbito de la impresión 3D de polímeros, existe un fuerte enfoque en la automatización de la etapa de posprocesamiento.

Los procesos de remoción, como remoción de soportes, remoción de resina o polvo, son las operaciones de posprocesamiento más comúnmente empleadas. Por lo general, se realizan de forma manual, lo que requiere mucho tiempo y recursos laborales.

Lo que complica aún más esta etapa es el hecho de que muchas empresas están utilizando varias tecnologías de impresión 3D, cada una con sus propios requisitos de posprocesamiento.

Entonces, ¿cómo pueden las empresas mejorar su operación de posprocesamiento, antes de que se enfrenten a cuellos de botella al agregar más impresoras o introducir otra tecnología de impresión 3D?

Empresas como Rösler, PostProcess Technologies, AMT y DyeMansion han estado desarrollando soluciones para ayudar a los usuarios de AM a optimizar el posprocesamiento.

Desarrollo de una solución de posprocesamiento integral

Una empresa que tiene como objetivo simplificar el flujo de trabajo de posprocesamiento es Additive Manufacturing Technologies (AMT), con sede en el Reino Unido.

Lanzado el año pasado, el primer sistema de acabado de piezas de AMT, PostPro3D, utiliza un proceso de suavizado de vapor químico, que aplica productos químicos patentados para suavizar la superficie de una pieza de polímero impresa en 3D.

La solución química sella la superficie y elimina la porosidad de la pieza. También evita la entrada de agua o gas y, de hecho, mejora las propiedades mecánicas.

La solución de AMT está dirigida a piezas de polímero producidas con tecnología de lecho de polvo y de extrusión.

El PostPro3D puede terminar piezas impresas, utilizando polímeros de alta ingeniería como ULTEM, nylons, TPU y TPE, etc. Más de 95 polímeros están validados para sus sistemas, según la compañía.

Más recientemente, la compañía también comercializó una unidad PostPro3D Mini más pequeña y barata, dirigida a institutos de investigación y oficinas de servicios más pequeñas.

En el futuro, AMT planea lanzar su Sistema de Fabricación Digital, que combinará despojado, suavizado, coloración e inspección, para automatizar cada uno de los pasos manuales de posprocesamiento.

Tecnología de superficie VaporFuse de DyeMansion

Otra empresa que ofrece sistemas de acabado AM es la empresa alemana DyeMansion. El mes pasado, la compañía presentó su nuevo sistema Powerfuse S, basado en la tecnología VaporFuse Surfacing (VFS), un proceso automatizado de circuito cerrado que es capaz de lograr acabados superficiales suaves y de alto brillo para piezas impresas en 3D.

Las piezas tratadas con el proceso VFS también son repelentes al agua y fáciles de limpiar. Según DyeMansion, la calidad de la superficie de una pieza VFS es comparable a la de las piezas moldeadas por inyección.

En términos de materiales, la nueva tecnología VFS de DyeMansion es compatible, no solo con polímeros duros como PA11 o PA12 , pero también con materiales flexibles como TPU, que pueden ser difíciles de terminar manualmente.

Para subir el listón en la automatización y digitalización de posprocesamiento, DyeMansion también introdujo una opción de carga totalmente automática, conectividad y funciones de seguimiento de lotes en el nuevo sistema.

Cuando se trata de planes a largo plazo, la plataforma de acabado Powerfuse S y la tecnología VFS se integrarán en el flujo de trabajo de impresión a producto de DyeMansion. En este flujo de trabajo, el proceso VFS se puede implementar como una segunda (o adicional) opción de superficie junto con PolyShot Surfacing (PSS) y puede ser seguido por el proceso de coloración.

Soluciones AM de Rösler

Además de las empresas de posprocesamiento específicas de AM, las grandes empresas que normalmente prestan servicios a las industrias tradicionales han comenzado a desarrollar soluciones para AM.

Una de estas empresas es Rösler Group, un especialista alemán en soluciones de acabado de superficies.

Rösler ha estado proporcionando servicios en el campo del acabado de superficies durante más de 80 años. El conglomerado ofrece una amplia cartera de sistemas de acabado en masa, granallado, consumibles y soluciones de posprocesamiento en 15 filiales diferentes.

La empresa se incorporó a la industria de la impresión 3D el año pasado con el lanzamiento de una plataforma multifuncional. para el acabado de superficies de piezas impresas en 3D, llamado RapidFinish.

Este año, la empresa decidió agrupar sus actividades de AM, que también incluyen servicios, bajo la marca AM Solutions.

La división de posprocesamiento 3D de AM Solutions ofrece capacidades como desembalaje, eliminación de estructuras de soporte, eliminación de polvo residual, limpieza de superficies, alisado, pulido y teñido de piezas impresas en 3D.

Estos servicios están disponibles para piezas impresas en 3D de metales, polímeros y aleaciones, utilizando la selección de equipos de posprocesamiento de AM Solutions. Algunas de las máquinas son desarrolladas por Rösler, mientras que otras son de otros proveedores, como PostProcess Technologies y GPA INNOVA.

Cada una de las diversas etapas de posprocesamiento se lleva a cabo mediante un sistema automatizado que, según se informa, permite a los usuarios para lograr un alto grado de repetibilidad y una mayor productividad.

Rösler no solo vende máquinas de acabado de superficies, sino que también adapta sus soluciones a impresoras 3D específicas. Por ejemplo, el mes pasado, AM Solutions anunció un acuerdo de cooperación con HP. Según el acuerdo, la empresa aprovechará su experiencia en soluciones de acabado de superficies para adaptarlas específicamente a la tecnología Multi Jet Fusion de HP.

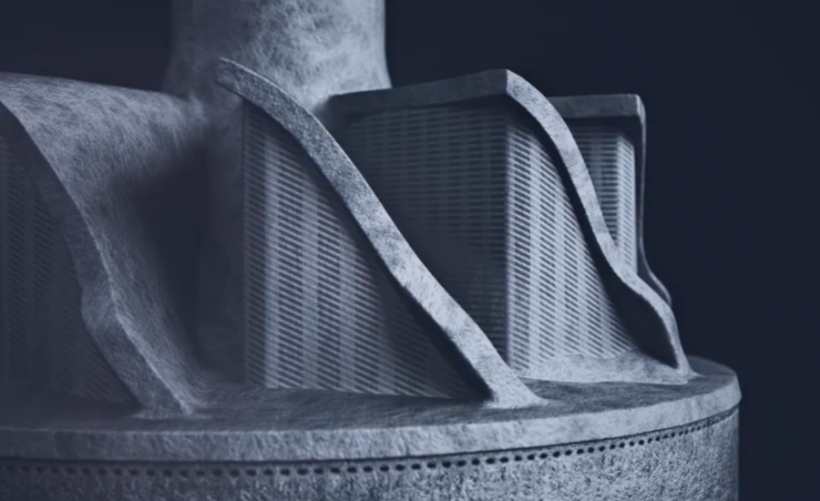

Posprocesamiento de piezas metálicas impresas en 3D

Cuando se trata del posprocesamiento de impresiones 3D de metal, el flujo de trabajo es más complicado que el de polímero y requiere una gran cantidad de equipo especializado. Las piezas metálicas impresas en 3D deben cortarse de su placa de construcción y luego tratarse térmicamente para eliminar las tensiones internas generadas durante el proceso de impresión.

Además, los diferentes procesos de impresión 3D de metal pueden requerir diferentes posprocesos. soluciones. Por ejemplo, para postprocesar piezas producidas con una impresora 3D de inyección de aglutinante de metal, una empresa necesitará una pieza de equipo adicional para desaglomerar y sinterizar.

Al mismo tiempo, hay menos soluciones desarrolladas específicamente para el posprocesamiento AM de metales. En la mayoría de los casos, los usuarios de AM aplican el mismo conjunto de equipos de posprocesamiento que utilizan para las piezas metálicas, producidos con tecnologías tradicionales.

Dicho esto, existe una solución de posprocesamiento prometedora para AM que Puede usarse para quitar soportes de piezas metálicas y puede lograr texturas superficiales suaves en un entorno automatizado.

Denominado Hirtisation, el nuevo proceso ha sido iniciado por la empresa austriaca Hirtenberger Engineered Surfaces.

El proceso consta de tres pasos. En el primero, las estructuras de soporte y la torta de polvo se eliminan de la pieza y la rugosidad de la superficie se reduce sustancialmente. En el segundo paso, la rugosidad de la superficie de la pieza se reduce aún más, lo que da como resultado una calidad de superficie adecuada para la mayoría de las aplicaciones industriales. El tercer paso, opcional, es un proceso de alto pulido que crea un acabado decorativo ultra suave.

Según la empresa, Hirtisation es adecuado para todos los metales y aleaciones comúnmente utilizados en la impresión 3D.

Oerlikon AM, la unidad que proporciona servicios de AM, se ha asociado recientemente con Hirtenberger para evaluar el proceso de contratación.

En la primera etapa de su cooperación, Oerlikon y Hirtenberger descubrieron que el proceso de Hirtisation podía terminar piezas con geometrías que antes eran difíciles o imposibles de terminar con otros métodos de tratamiento de superficies.

La capacidad de postprocesar componentes metálicos extremadamente complejos de manera más eficiente es una gran ventaja en las industrias que confían en la libertad de diseño que proporciona la AM. Los sistemas como Hirtisation ayudan a desbloquear esta ventaja y facilitan una mayor industrialización de la tecnología.

Solución de un problema de eliminación de polvo

En el procesamiento de impresión 3D de metal a base de polvo, los usuarios generalmente necesitan eliminar el polvo que queda después del proceso de impresión.

Sin embargo, no es una tarea fácil, porque si una pieza tiene un diseño complejo, existe el riesgo de que el polvo quede atrapado dentro de la pieza. La liberación del polvo se realiza predominantemente de forma manual, lo que no es eficaz cuando se procesan posteriormente grandes lotes de piezas.

Para automatizar el proceso, la empresa alemana Solukon, en asociación con Siemens, ha desarrollado el sistema SFM-AT800S para la despoblación automatizada de piezas impresas en 3D fabricadas con tecnología de fusión en lecho de polvo.

El sistema de despojado es una cámara de acero inoxidable, que admite piezas de aleación de aluminio, titanio y níquel con dimensiones de hasta 800 x 400 x 550 mm.

Una vez que una pieza ha sido cargada en el máquina, comienza el proceso de despojado. Mediante vibraciones controladas, con amplias frecuencias y rotación del eje motorizado, el sistema limpia a fondo la parte sinterizada de metal de cualquier polvo metálico residual.

Después del proceso automatizado, la máquina también admite la limpieza manual con 6 bar presión de aire comprimido o gas inerte.

Este proceso también ayuda a recuperar de manera segura el polvo residual, evitando la contaminación y preparándolo para su procesamiento posterior.

Algunos fabricantes de impresoras 3D son también desarrollando soluciones de despolvoreado específicamente para sus máquinas. A principios de este año, Digital Metal, un experto en inyección de aglutinante metálico, anunció una solución de automatización, que utiliza una máquina CNC para eliminar el polvo en la operación de posprocesamiento.

Otra empresa de inyección de aglutinante metálico, ExOne, también ofrece una estación de despojado automática desarrollada para sus impresoras.

Dado que la impresión 3D de metal se utiliza cada vez más en la producción de piezas muy complejas e intrincadas, como boquillas de combustible e intercambiadores de calor, la necesidad de soluciones de despojado automático solo aumentará.

En última instancia, el cambio de la eliminación de polvo manual a la automática ayudará a optimizar el flujo de trabajo de impresión 3D de metal de manera significativa, no solo al reducir el tiempo de trabajo manual, sino también al minimizar el desperdicio de polvo y las piezas de desecho debido a los residuos de polvo. problemas.

Posprocesamiento para impresión 3D:clave para una mayor productividad

Escalar y automatizar las operaciones de posprocesamiento sigue siendo un desafío. Sin embargo, somos optimistas de que este desafío pronto se convertirá en cosa del pasado, ya que varios actores de la industria desarrollan soluciones para superarlo.

Desde la eliminación del soporte hasta la eliminación del polvo, pasando por el acabado y la coloración de superficies, hoy los usuarios de AM tienen más opciones que nunca para optimizar y automatizar sus pasos de posprocesamiento.

En última instancia, contar con la infraestructura de posprocesamiento adecuada abre la puerta a un alto grado de repetibilidad y productividad con AM. Por lo tanto, implementar el posprocesamiento debe ser una prioridad para quienes adoptan la impresión 3D para la producción o buscan aumentar el uso de la tecnología en el futuro.

Impresión 3d

- Seis cosas que no sabías sobre la impresión 3D

- Estrategias de adquisiciones industriales que los fabricantes deben conocer

- Estructuras de soporte de impresión 3D:lo clave que necesita saber

- Impresión 3D industrial:6 tendencias a tener en cuenta en 2018

- 7 bibliotecas de React que debes conocer

- Lo que debe saber al identificar una MCU Wi-Fi para IIoT

- Los 4 mejores consejos de mantenimiento de máquinas que debe tener en cuenta para su equipo industrial

- Revestimiento del embrague:todo lo que debe saber

- Mecanizado CNC frente a impresión 3D:las diferencias clave que debe conocer

- Descripción general de la tecnología:cuándo realmente debería optar por la impresión 3D en metal

- Mecanizado CNC para la industria energética:3 cosas que debe saber