25 startups de impresión 3D de las que estamos más entusiasmados en 2019

La última década ha sido testigo de una gran actividad para la industria de la impresión 3D. Nuevas empresas continúan ingresando al mercado, uniéndose al esfuerzo por transformar la fabricación a través de la impresión 3D.

Desde sistemas de hardware hasta software y servicios, la proliferación de nuevos actores que interrumpen el mercado es increíblemente emocionante. A medida que el panorama de la fabricación aditiva continúa cambiando y evolucionando, hemos elaborado una lista de algunas de las nuevas empresas prometedoras a las que debemos prestar atención este año.

Consulte nuestro nuevo artículo que explora 10 nuevas empresas de impresión 3D prometedoras en 2020

Impresión 3D en metal

Espacio de relatividad

Año de fundación: 2016

Relativity Space es una empresa con una visión única:algún día crear cohetes completos utilizando la impresión 3D.

Como misión, ciertamente es ambiciosa. Sin embargo, la compañía con sede en Los Ángeles se ha establecido rápidamente como un competidor serio dentro de la industria aeroespacial:en los tres cortos años que Relativity Space ha estado en funcionamiento, ha recaudado alrededor de $ 45 millones en fondos.

Además, la compañía tiene un nivel impresionante de experiencia para aprovechar, con empleados como SpaceX, Blue Origin y Tesla a bordo.

Relatively Space buscará acelerar el desarrollo y la producción de sus cohetes, al tiempo que reduce la complejidad y aumenta la confiabilidad de sus productos. La gigantesca tarea se logrará en parte gracias a la enorme impresora 3D Stargate de la empresa, junto con otras tecnologías de impresión 3D.

Para fines de 2020, Relativity Space planea poder fabricar un cohete en menos de 60 días, con el 95% de los componentes del cohete producidos con impresión 3D. Más adelante, la compañía también planea llevar algún día su tecnología de impresión 3D de cohetes a Marte.

Desktop Metal

Año de fundación: 2015

Si bien el sector de la impresión 3D de metal ha recibido mucha atención de la prensa y los medios en los últimos años, los desafíos de los altos costos, la complejidad y las bajas velocidades aún deben superarse para que la tecnología se convierta en un competidor viable para la producción en serie.

Desktop Metal se fundó para ampliar los límites de la impresión 3D de metal, convirtiéndola en una herramienta esencial para ingenieros y fabricantes.

Reconociendo la necesidad de una impresión 3D de metal apta para la oficina solución, Desktop Metal lanzó su impresora DM Studio 3D en 2017, impulsada por una técnica de deposición de metal encuadernado.

Además de su sistema Studio, Desktop Metal también ha lanzado su sistema de producción más grande, desarrollado para uso industrial. El sistema utiliza un proceso de inyección de aglutinante reinventado y, con velocidades de impresión mucho más altas en comparación con los sistemas basados en láser, se dice que puede competir con métodos de fabricación tradicionales como la fundición.

Los avances tecnológicos de Desktop Metal ayudan a explicar la trayectoria casi sin precedentes de una startup tan joven. Recientemente, la compañía recibió otros $ 160 millones en fondos, lo que elevó su financiamiento total a $ 438 millones, el financiamiento total más grande de cualquier empresa privada de impresión 3D hasta la fecha.

Si bien se interrumpe la industria manufacturera de $ 12 billones, es una Una tarea abrumadora, las inversiones de gigantes como Google, Ford, BMW y GE subrayan el potencial futuro de la tecnología Desktop Metal, así como el potencial de la impresión 3D de metal en su conjunto.

Aleaciones digitales

Año de fundación: 2017

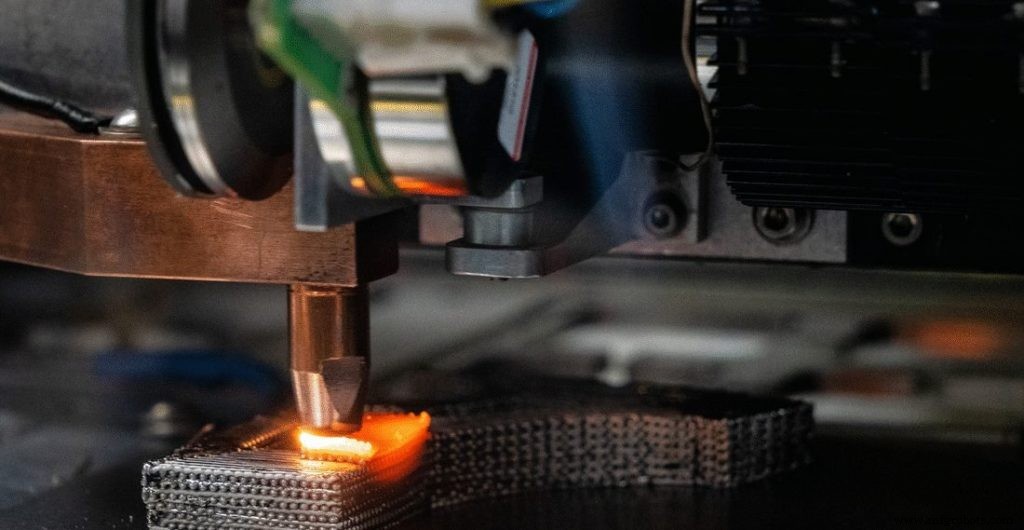

En los últimos dos años, hemos visto surgir una serie de nuevas tecnologías de impresión 3D en metal, y Joule Printing puede estar entre las más interesantes.

La técnica de impresión Joule patentada proviene de la empresa estadounidense Digital Alloys y ha sido desarrollada para la fabricación aditiva de metales de alta velocidad. A través de la tecnología, la compañía espera resolver tres desafíos actuales con la impresión 3D de metal:velocidad, costo de producción y calidad

El proceso de impresión utiliza alambre de metal de bajo costo, que se funde aplicando calentamiento resistivo. Esta técnica permite que la tecnología produzca altas tasas de deposición de 5 o 10 kg / hora.

Buscando abordar las necesidades de la fabricación automotriz, aeroespacial y de herramientas, Digital Alloys planea lanzar oficialmente un negocio de impresión de piezas hacia finales de 2019 y comenzará a enviar sus impresoras a principios de 2020.

La inyección de $ 12,9 millones de fondos que recibió la compañía el año pasado, presumiblemente, contribuirá en gran medida a ayudar a Digital Alloys a lograr su objetivo de interrumpir el mercado de la fabricación de metales.

Velo3D

Año de fundación: 2014

Velo3D, una empresa que ha mantenido su tecnología muy por debajo del radar, salió del modo sigiloso en el verano de 2018 con el anuncio de su nueva impresora 3D de metal Sapphire.

El sistema Sapphire, resultado de cuatro años de desarrollo, cuenta con dos elementos clave:su tecnología Intelligent Fusion y el software de preparación de impresión Flow. Las dos características funcionan de la mano para permitir beneficios potencialmente revolucionarios, como una repetibilidad mejorada y un posprocesamiento reducido.

El sistema Sapphire también puede imprimir voladizos extremos sin necesidad de estructuras de soporte.

Con el sistema ya disponible para su compra, Velo3D ahora ha puesto su mirada en expandir la selección de materiales compatibles identificando más aplicaciones para la tecnología.

Xact Metal

Año de fundación: 2017

Por razones que incluyen la alta complejidad y los costos, muchas pequeñas y medianas empresas siguen dudando en adoptar internamente la impresión 3D de metal en lecho de polvo.

Xact Metal, una empresa estadounidense con sede en Pensilvania, fue fundada para abordar este mismo desafío:hacer que la tecnología de PBF de metal sea accesible para los investigadores y las empresas más pequeñas.

La compañía actualmente tiene tres máquinas en su cartera de productos, con el sistema más nuevo, el XM300C , envío a finales de este año.

Xact Metal ha podido desarrollar impresoras 3D de metal con un precio que oscila entre los 90.000 y los 175.000 dólares. Un factor clave en el precio relativamente económico es el sistema de pórtico de la empresa. El sistema de espejos de galvanómetro más caro que se utiliza para dirigir un láser a un lecho de polvo metálico ahora ha sido reemplazado por un sistema de pórtico XY más económico.

Este precio más bajo hace que las tecnologías de PBF de metal sean más accesibles para universidades, laboratorios y pymes que también necesitan creación de prototipos, herramientas y producción en series pequeñas, pero que anteriormente no podían permitirse invertir en estos sistemas internamente.

Impresión 3D compuesta y de polímeros

Carbono

Año de fundación: 2013

Desde que ingresó al panorama de la fabricación aditiva en 2013, Carbon se ha centrado en demostrar la viabilidad de la impresión 3D para la fabricación de grandes volúmenes.

La compañía ha experimentado una trayectoria ascendente impresionante, habiendo alcanzado el estado de unicornio en 2017.

Un ejemplo:Carbon cuenta con asociaciones comerciales con empresas como Adidas y Ford Motor Company, que se encuentran entre las primeras en adoptar su tecnología patentada Digital Light Synthesis (DLS), que se utiliza para producir piezas de polímero de grado industrial.

Lo que hace que la tecnología DLS de Carbon sea tan popular es que aborda lo que ha sido uno de los mayores puntos conflictivos de la impresión 3D:la velocidad.

Con DLS, un proyector proyecta luz ultravioleta a través de una ventana permeable al oxígeno sobre una tina de resina de fotopolímero. Este enfoque permite que la impresión 3D DLS cree objetos a una velocidad de 25 a 100 veces superior a la de otros sistemas, fabricando piezas con calidad de moldeado por inyección.

Habiendo lanzado su impresora L1 3D a principios de este año, parece que Carbon seguirá siendo pionera en el segmento de impresión 3D de polímeros.

Markforged

Año de fundación: 2013

Markforged tiene como objetivo hacer que la fabricación aditiva sea más accesible y asequible para sus clientes.

La empresa irrumpió por primera vez en escena con su impresora 3D para fibra de carbono en 2014. Desde entonces, Markforged ha continuado desarrollando impresoras 3D que puede soportar una amplia gama de materiales de grado de ingeniería, que incluyen fibra de carbono, kevlar y ónix. La fibra de carbono, en particular, tiene una variedad de aplicaciones industriales y, en algunos casos, puede ser una alternativa viable a las piezas metálicas.

Al igual que varios otros fabricantes de impresoras 3D, Markforged también se ha introducido en el hardware metálico. segmento, habiendo lanzado su impresora Metal X en 2017.

Según los informes, la compañía ha enviado más de 2500 impresoras 3D industriales en 2018 y ha introducido nuevos materiales en su sistema Metal X.

¿Podría Markforged unirse a empresas como Desktop Metal y Carbon para convertirse en una empresa unicornio? Si bien el jurado aún está deliberando sobre esa pregunta en particular, el reciente anuncio de Markforged de su financiamiento de $ 82 millones (Serie D) indica que la compañía permanece en una trayectoria de crecimiento positiva.

Con esta última inversión, se dice que se destinará a una mayor investigación y desarrollo, los anuncios futuros de la compañía serán ciertamente interesantes, por decir lo menos.

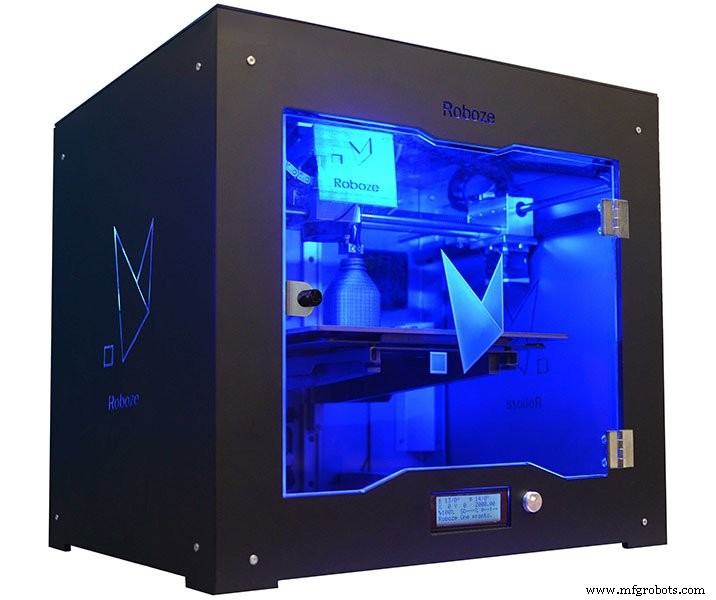

Roboze

Año de fundación: 2013

Roboze es un fabricante italiano de impresoras 3D conocido por la capacidad de sus impresoras 3D para imprimir con materiales de alto rendimiento.

La impresora 3D de escritorio inicial de la compañía, la Roboze One, se lanzó al mercado en 2015. Desde entonces, la compañía ha lanzado cuatro impresoras 3D más dirigidas a los mercados de producción, profesionales y de escritorio.

Los sistemas de Roboze se basan en la tecnología FFF y están equipados con extrusoras de polímeros de alta viscosidad (HVP) de alta temperatura.

El uso de extrusoras HVP permite a las impresoras 3D de Roboze procesar materiales de alto rendimiento muy buscados como PEEK, ULTEM, PP y PA reforzado con carbono. Con sus ofertas de hardware y materiales, Roboze tiene la mira puesta en los mercados industriales, incluidos el médico, aeroespacial, automotriz y de petróleo y gas.

A medida que la empresa continúa expandiéndose, no hay duda de que su reciente financiamiento de $ 3.4 millones contribuirá en gran medida a impulsar su crecimiento. De cara al futuro, la compañía busca expandirse en EMEA y EE. UU., Con el objetivo de hacer crecer su negocio en un 500% para fines de este año.

Origen

Año de fundación: 2015

Decir que está revolucionando la fabricación de plásticos es una afirmación audaz, pero una que la startup de San Francisco, Origin, ha hecho. La compañía presentó por primera vez su plataforma, Open Additive Production, en el otoño de 2018. La plataforma presenta la visión de la compañía para AM y se basa en materiales abiertos, software flexible y hardware modular.

Un modelo de materiales abierto, donde los desarrolladores de materiales pueden crear fórmulas químicas específicamente para la tecnología, es fundamental para los planes de Origin de hacer de la impresión 3D un método viable de producción en masa.

La empresa se ha asociado con algunas de las empresas químicas más grandes del mundo, como BASF y Henkel. Esta red abierta de socios de materiales proporciona el apoyo necesario para acelerar el desarrollo de nuevos y mejores materiales de AM.

Por el lado de la tecnología, Origin ha desarrollado un proceso similar a la estereolitografía, denominado Fotopolimerización Programable (P3), que se basa en resinas fotorreactivas. Pero a diferencia de los procesos de impresión 3D de resina anteriores, P3 no depende del oxígeno, lo que abre la puerta a una variedad más amplia de materiales, como las poliolefinas.

Aunque muchos de los detalles sobre la tecnología de Origin siguen siendo muy cercanos. secreto guardado, parece haber algunas ondas de emoción por delante:ha asegurado $ 10 millones en fondos de la Serie A (2018) y también planea lanzar su sistema en la feria comercial RAPID + TCT, que tendrá lugar a fines de mayo.

Coloso

Año de fundación: 2016

Una empresa que busca innovar en el campo de la impresión 3D a gran escala es el fabricante belga de impresoras 3D, Colossus.

Colossus presentó por primera vez su impresora 3D a gran escala del mismo nombre en Formnext 2018.

La impresora Colossus 3D se basa en Fused Granular Fabrication (FGF), una tecnología que es similar a FDM pero utiliza gránulos de plástico en lugar de filamentos.

La impresora Colossus 3D, con el nombre adecuado, tiene una velocidad de impresión impresionante (15 kg por hora) y un volumen de impresión de 2,67 x 1,5 metros. A pesar de su tamaño, la compañía dice que el sistema de impresión 3D fue diseñado para ser transportado y actualizado fácilmente.

Gracias a la asociación de la empresa con Mitsubishi Chemical, ya se han probado previamente diez perfiles de compuestos de materiales en el Colossus. A medida que mejora la tecnología detrás del Colossus, es posible que las aplicaciones a gran escala en la fabricación de muebles y la construcción no estén muy lejos de su alcance.

Evolucionar soluciones aditivas

Año de fundación: 2017

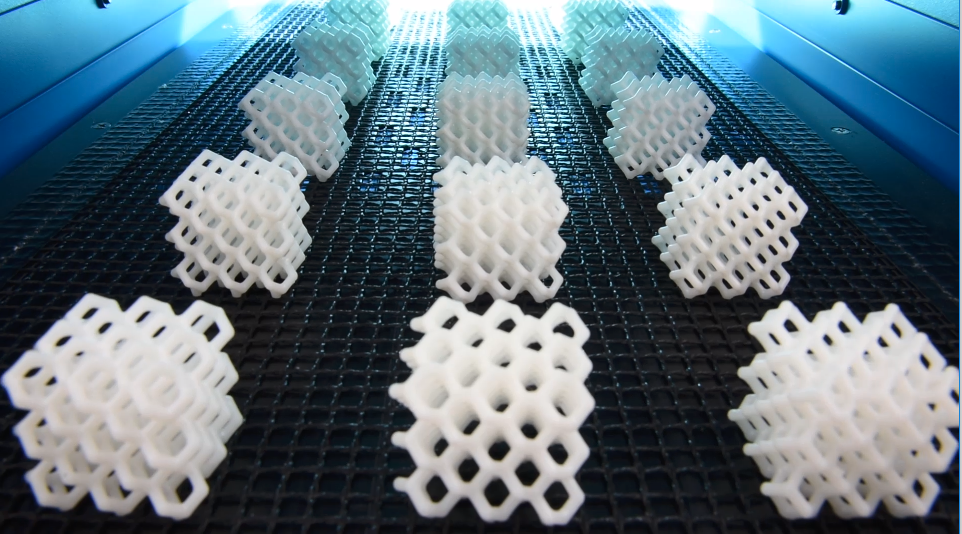

Lograr la producción en serie con impresión 3D ha sido un objetivo importante para la industria de fabricación aditiva.

Evolve Additive Solutions, un derivado de Stratasys, se lanzó con este objetivo en mente. La empresa tiene como objetivo mejorar radicalmente la fabricación de plásticos con una solución de impresión 3D escalable.

Derivada de Stratasys en 2018, la compañía ha pasado casi una década desarrollando una tecnología de aditivos potencialmente innovadora llamada Proceso electrofotográfico termoplástico selectivo, o STEP.

Según la empresa, STEP está “100% comprometido con la fabricación”. La tecnología ha sido desarrollada para proporcionar la flexibilidad de la fabricación aditiva al mismo tiempo que ofrece una producción de alto volumen de piezas de plástico.

STEP se basa en la tecnología patentada de electrofotografía, similar a la que se encuentra en las fotocopiadoras estándar y láser. impresoras. Se dice que este método permite la fabricación aditiva de piezas que cumplen o superan la calidad de las piezas moldeadas por inyección.

Con más de $ 19 millones en financiamiento y comercialización planificados para fines de 2020, será interesante ver si STEP pronto se convertirá en una adición intrínseca al proceso de fabricación.

Fortalecer

Año de fundación: 2016

La startup Fortify, con sede en Boston, es una empresa interesante que ofrece una nueva tecnología de fabricación de compuestos digitales (DCM) llamada Fluxprint. Incluye el hardware Fluxprint patentado de Fortify, nuevos materiales compuestos y el software de diseño generativo INFORM.

Basado en un proceso que combina imanes con tecnología de procesamiento de luz digital (DLP), se dice que la tecnología de Fortify puede producir alta -Piezas compuestas de calidad que normalmente requerirían métodos mucho más intensivos en mano de obra. Actualmente, las piezas se pueden producir a partir de materiales compuestos de fibra de carbono, fibra de vidrio y cerámica.

Habiendo recibido $ 2,5 millones en su última ronda de financiación, la empresa parece estar bien posicionada para satisfacer la demanda de impresión 3D compuesta avanzada en la industria manufacturera.

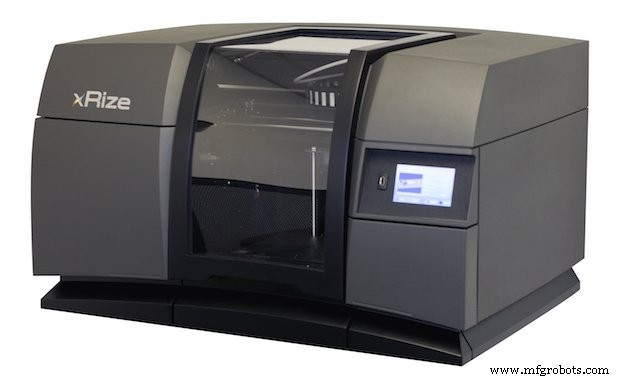

Rize

Año de fundación: 2014

Combinar la impresión 3D industrial con sostenibilidad y repetibilidad es un objetivo elevado, pero uno que Rize está cumpliendo de frente.

Con sede en Boston, el fabricante de impresoras 3D ha desarrollado una impresión 3D patentada. tecnología llamada deposición aumentada de polímeros (APD). APD combina dos procesos de impresión 3D ampliamente utilizados, Fabricación de filamentos fundidos (FFF) y inyección de material, para permitir piezas a todo color sin necesidad de posprocesamiento.

Desde su fundación, Riz ha introducido dos sistemas de impresión 3D clave:RIZE ONE, una impresora 3D híbrida de escritorio profesional, y XRIZE, desarrollada para aplicaciones empresariales industriales.

El sistema XRIZE extruye simultáneamente filamentos y inyecta tintas CMYK para crear piezas a todo color. El sistema también deposita una tinta especial Release One entre la pieza impresa y sus soportes, lo que simplifica la tarea típicamente ardua de retirar el soporte y elimina la necesidad de acabado adicional.

Brinda a los usuarios la experiencia simple de usar La impresión 3D industrial es un objetivo que vale la pena perseguir y las impresoras 3D Rize son un gran ejemplo de cómo se puede lograr hoy.

Compuestos Moi

Año de fundación: 2018

La impresión 3D compuesta es una tecnología emergente con un gran potencial para la fabricación de piezas de alto rendimiento. La startup italiana Moi Composites es una de las pocas empresas que ofrecen una tecnología para la impresión 3D de materiales compuestos.

Moi Composites ha desarrollado un proceso de fabricación continua de fibra (CFM) patentado que utiliza brazos robóticos KUKA controlados por algoritmos especiales.

Desarrollados en colaboración con Autodesk, los algoritmos ayudan a optimizar la deposición de materiales de fibra. Con este enfoque, se pueden crear objetos tan grandes como 0,8 mx 1 mx 1,2 m a partir de materiales como fibras de vidrio combinadas con resinas de éster de vinilo.

Aunque la elección del material es bastante limitada, Moi Composites planea agregar fibras de carbono y aramida en un futuro cercano. Actualmente, la startup actúa como un servicio de co-diseño y producción para series pequeñas, piezas personalizadas y de alto rendimiento, dirigidas a industrias que van desde la médica hasta la marina, el petróleo y el gas y el aeroespacial.

Aerosint

Año de fundación: 2016

El concepto de impresión 3D multimaterial existe desde hace algún tiempo, pero hasta hace poco, la tecnología se limitaba a unos pocos procesos como FDM y inyección de material. Pero, ¿y si fuera posible utilizar múltiples materiales en la impresión SLS 3D?

Aerosint es una empresa que intenta llevar las capacidades de impresión de múltiples materiales a las tecnologías de fusión de lecho de polvo.

La puesta en marcha tiene como objetivo permitir la impresión 3D de polímeros de alto rendimiento con cero residuos y una amplia posibilidades materiales. Aerosint afirma haber desarrollado el primer (a partir de ahora) proceso de impresión de polvos múltiples que puede imprimir piezas hechas de diferentes materiales.

Dado que el nuevo enfoque aún se encuentra en la fase de investigación y desarrollo:el primer prototipo de Aerosint de su impresora se completó a principios de 2018; llevará algún tiempo evaluar las implicaciones reales de la tecnología. Dicho esto, estamos entusiasmados de ver cómo la nueva tecnología de Aerosint podría promover potencialmente las capacidades de fabricación de aditivos de lecho de polvo.

Arevo

Año de fundación: 2013

La demanda de termoplásticos de grado de ingeniería más resistentes y duraderos para AM está aumentando rápidamente. Arevo, con sede en EE. UU., Tiene como objetivo satisfacer esa necesidad con su tecnología de impresión 3D, capaz de procesar materiales compuestos.

El proceso de impresión 3D de Arevo aborda cada área de la trifecta de la impresión 3D:máquinas, materiales y software.

La tecnología utiliza una impresora 3D robótica de seis ejes y un software patentado que optimiza la deposición de materiales compuestos. La empresa espera que esta combinación proporcione a los diseñadores y fabricantes la capacidad de crear productos con una resistencia y durabilidad excepcionales.

Software de impresión 3D

nTopología

Año de fundación: 2015

La fabricación aditiva ofrece la oportunidad de reinventar el proceso de diseño, produciendo diseños con geometrías optimizadas y altamente complejas. Sin embargo, para lograr esto, necesitamos una nueva generación de herramientas de diseño, como la optimización de topología y el diseño generativo.

nTopology, con sede en Nueva York, proporciona soluciones de software avanzadas para permitir la producción de piezas impresas en 3D ligeras y optimizadas.

La plataforma de nTopology, Element, comprende una gama de herramientas que incluyen simulación y diseño de celosía. Además, utiliza un formato de archivo LTCX mucho más ligero en lugar de STL, lo que hace que la transferencia entre el software y otros programas CAD sea más sencilla y rápida.

Con más de $ 7 millones recaudados desde su fundación en 2015, nTopology está listo para mejorar aún más las capacidades de su software para el uso en los sectores de fabricación avanzada y aditivos de alto crecimiento.

Tipo beta

Año de fundación: 2012

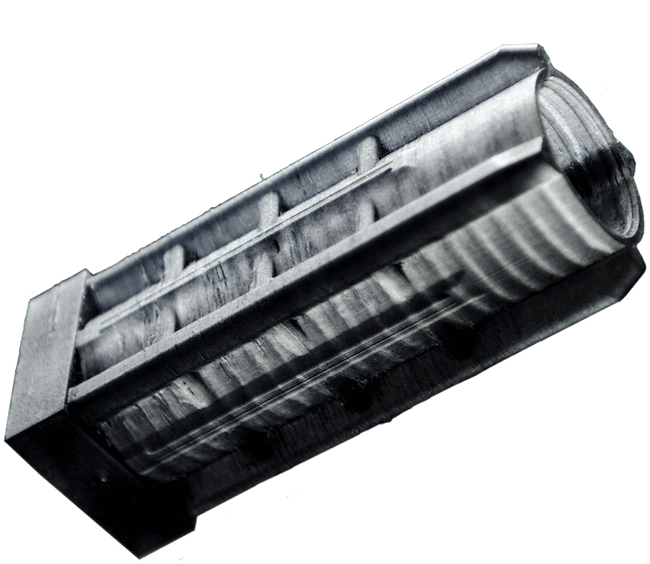

Para las empresas que luchan por pasar de la creación de prototipos a la fabricación con fabricación aditiva de metales, la tecnología de optimización de procesos podría ser una solución importante.

Tomemos los implantes ortopédicos como ejemplo. Producir modelos para implantes ortopédicos con impresión 3D de metal puede ser una tarea desafiante, ya que su estructura geométrica suele ser muy compleja. Antes de que se puedan imprimir en 3D, los archivos deben cortarse, generando parámetros de proceso como la ruta de escaneo láser y la potencia del láser.

Inevitablemente, los datos de los parámetros, que deben enviarse a una impresora 3D, pueden terminar siendo de tamaño significativamente grande. Los grandes conjuntos de datos tienen la desventaja de ralentizar el proceso de impresión debido a la velocidad limitada y la capacidad de almacenamiento de las máquinas de impresión 3D.

La empresa con sede en Londres, Betatype, ha desarrollado un software para superar este desafío. Su software de proceso de datos, Engine, es capaz de optimizar grandes volúmenes de datos de construcción, en parte almacenando datos de proceso en formatos de archivo que son más livianos que un archivo STL (como el formato de archivo ARCH de Betatype). Esto reduce los tiempos de procesamiento, lo que finalmente permite la producción en serie de implantes ortopédicos a un costo significativamente menor.

El motor también puede ayudar a optimizar un componente característica por característica, lo que permite imprimir una pieza con mayor control. Este nivel de optimización permite que Betatype logre un tiempo de construcción y un costo por pieza reducidos.

Pero no es solo el sector médico el que puede beneficiarse del software de impresión 3D de metales de Betatype. Por ejemplo, un estudio de caso reciente publicado por la empresa demuestra cómo ha aplicado su software de optimización de procesos a la industria automotriz para reducir el tiempo de construcción de 444 horas a menos de 30 horas para un lote de 384 componentes metálicos.

Servicios de fabricación e ingeniería de impresión 3D

Morf3D

Año de fundación: 2015

Morf3D es una empresa de servicios de fabricación aditiva que avanza en la tecnología de impresión 3D de metales para aplicaciones aeroespaciales. Morf3D se fundó para respaldar aún más la adopción de AM en el sector aeroespacial, ayudando a las empresas a superar los desafíos del uso de AM.

Morf3D ofrece una amplia gama de capacidades de impresión 3D de metal internas, incluida la sinterización directa por láser de metal y fusión por haz de electrones en una variedad de metales como aluminio, titanio, Inconel y acero inoxidable.

Una de las aplicaciones exitosas incluye componentes de titanio y aluminio impresos en 3D para satélites y helicópteros Boeing. Esto, por supuesto, no es poca cosa y habla de los considerables esfuerzos que realiza la empresa en la ingeniería, producción y calificación de componentes aeroespaciales de alta exigencia.

Radio rápido

Año de fundación: 2014

En septiembre de 2018, Fast Radius fue nombrada como una de las mejores fábricas del mundo, gracias a la implementación de una gama de tecnologías de la Industria 4.0.

Mediante el uso de tecnologías de fabricación digital como la impresión 3D, Fast Radius tiene como objetivo crear nuevas soluciones de cadena de suministro para sus clientes, como inventarios virtuales y producción bajo demanda.

La empresa aprovecha su experiencia en fabricación aditiva para ayudar a sus clientes a identificar y lanzar nuevos productos y modelos comerciales habilitados por la tecnología,

Para lograr esto, Fast Radius ofrece una tecnología plataforma que identifica aplicaciones para impresión 3D, lo que ayuda a evaluar los aspectos económicos y de ingeniería y permite la producción de piezas de grado industrial utilizando AM.

La sede de Fast Radius en Chicago alberga una de las instalaciones de AM más avanzadas en América del Norte, así como una de las mayores instalaciones de producción de carbono.

Una parte clave del servicio de Fast Radius es una asociación estratégica con United Parcel Service (UPS). La empresa tiene una planta de producción en UPS Worldport, la planta de envasado automatizado más grande del mundo.

Si bien la impresión 3D permite una entrega más rápida de las piezas, la asociación con UPS ayuda a la empresa a acelerar el envío. Con este enfoque, Fast Radius está dando un paso adelante para la fabricación bajo demanda.

Tecnología Conflux

Año de fundación: 2015

La ingeniería térmica y de fluidos es un área que puede beneficiarse significativamente de la fabricación aditiva. La tecnología se adapta perfectamente a componentes térmicos complejos como los intercambiadores de calor, lo que permite producir componentes más ligeros y eficientes.

Conflux Technology es una empresa australiana que ha reconocido el potencial innovador de la AM para aplicaciones de intercambio de calor y flujo de fluidos. Aprovechando su experiencia en ingeniería y AM de metales, la empresa se centra en el diseño y la producción de componentes térmicos y fluidos altamente eficientes.

Con el respaldo de AM Ventures, Conflux está haciendo un caso convincente para los intercambiadores de calor impresos en 3D, logrando ventajas de rendimiento, como una línea de tiempo de desarrollo rápido y un mínimo de iteraciones de prototipos.

Fabricación de vudú

Fecha de fundación: 2015

¿Una fábrica de impresión 3D de gran volumen habilitada por software que puede competir con el moldeo por inyección suena demasiado buena para ser verdad?

Quizás no, ya que la empresa Voodoo Manufacturing, con sede en Brooklyn, está haciendo precisamente eso.

Impulsada por más de $ 6 millones en financiación inicial, Voodoo Manufacturing ha crecido hasta convertirse en una granja de impresión digital, con más de 200 impresoras 3D internas.

Impulsando la tecnología digital de Voodoo Manufacturing El concepto de fábrica es software y robótica, que automatizan tareas manuales ineficientes como la carga y descarga de placas de impresión de las impresoras.

A través de la automatización, la empresa tiene como objetivo lograr el 100% de utilización del hardware para poder operar las 24 horas del día. Con clientes como Nickelodeon, Microsoft, Mattel y Lowe’s en su lista, Voodoo Manufacturing está bien encaminado para cosechar los beneficios más prometedores de la fabricación digital inteligente con impresión 3D.

Impresión 3D para la construcción

Apis Cor

Año de fundación: 2014

Dado que la tasa de adopción de la impresión 3D dentro de la industria de la construcción es relativamente lenta, Apis Cor ha diseñado una impresora 3D a gran escala para construir casas más rápido y más barato.

La tecnología utiliza materiales de hormigón para imprimir las paredes de un edificio en el sitio en varios días, a diferencia de varias semanas en la construcción tradicional. En 2017, la compañía construyó una casa residencial en solo 24 horas a un costo de menos de $ 10,000.

Actualmente, Apis Cor está lista para expandir las capacidades de su impresora 3D para poder imprimir cimientos, Pisos y cubiertas. Respaldada por la NASA, la startup también está investigando la posibilidad de crear refugios sostenibles adecuados para la luna, Marte y más allá.

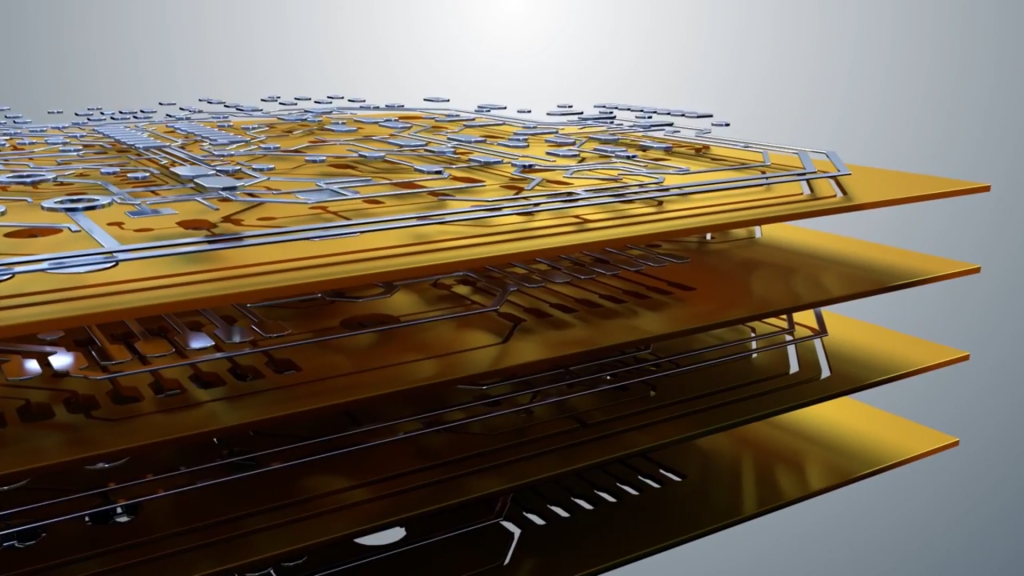

Impresión 3D para productos electrónicos

Nano dimensión

Año de fundación: 2012

En la industria de la electrónica, la creación de prototipos de componentes electrónicos es un proceso largo. Por lo general, implica la subcontratación de diseños a un tercero, lo que retrasa el ciclo de diseño en semanas o incluso meses. Para industrias críticas como la aeroespacial y la defensa, también abundan los problemas relacionados con la seguridad.

Aquí es donde la impresión 3D entra en juego.

Para adaptarse a las necesidades únicas de desarrollo y fabricación de productos electrónicos , La empresa con sede en Israel, Nano Dimension, está utilizando la impresión 3D para permitir a los fabricantes crear prototipos de componentes electrónicos como placas de circuito impreso (PCB) internamente.

El producto estrella de Nano Dimension, DragonFly 2020 Pro, es una impresora 3D de PCB capaz de imprimir polímero dieléctrico y metal conductor simultáneamente, lo que permite a los usuarios imprimir circuitos electrónicos directamente en componentes y crear prototipos de PCB multicapa.

Con el uso de la tecnología, las empresas podrán imprimir prototipos en 3D internamente, desarrollando nuevos dispositivos electrónicos de forma más rápida y eficiente.

Desde el lanzamiento comercial de DragonFly 2020 Pro en 2017, Nano Dimension ha experimentado una creciente tracción en el mercado, particularmente de las industrias aeroespacial y de defensa, así como de las empresas de electrónica de consumo y automotriz.

Hardware para posprocesamiento

Tecnologías de posproceso

Año de fundación: 2014

Post-processing has long been considered the most time-intensive stage of the AM process.

For PostProcess Technologies, automation is the solution. Automating the third step of the AM workflow is essential for consistency, throughput and traceability.

The US company offers automated equipment for support removal and surface finishing, suitable for PolyJet, FDM, SLA parts, along with Multi Jet Fusion, CLIP and DMLS parts.

Enabling this level of automation is the integration of software, hardware and chemistry. To eliminate the manual effort in post-processing, the proprietary software helps to control the amount of energy in the machine to automatically remove the supports and give a dramatically improved surface finish.

New Companies, New Opportunities

As we’ve seen in our Additive Manufacturing Landscape for 2019, the industry is being driven in large part by innovative startups offering new and exciting technologies.

While some of the startups featured in this list are still in the early stages, others have already carved out their share of the AM market. That a number of companies have received impressive funding rounds not only points to the individual success of the companies themselves, but also to the confidence of investors in the future of the AM market. We’re excited to see how these companies will evolve and continue to push 3D printing to new horizons.

Impresión 3d

- 5 mitos comunes sobre la impresión 3D

- Seis cosas que no sabías sobre la impresión 3D

- Los cuellos de botella más comunes en el flujo de trabajo de impresión 3D y cómo solucionarlos

- La impresión 3D entra en los entornos más desafiantes ... incluido el espacio exterior

- Los próximos modelos de impresoras 3D que debes conocer

- TCT Show 2018:Las 10 tecnologías que más nos entusiasma ver

- Formnext 2018:10 tecnologías que estamos emocionados de ver este año

- Ferias comerciales de impresión 3D y fabricación de aditivos que no puede perderse en 2019

- Tres aplicaciones de impresión 3D para sonreír

- Los 10 materiales de impresión 3D más resistentes al calor

- Datos sobre la impresión láser de metal