Hoja de ruta de la caja del ala del IIAMS hacia la certificación

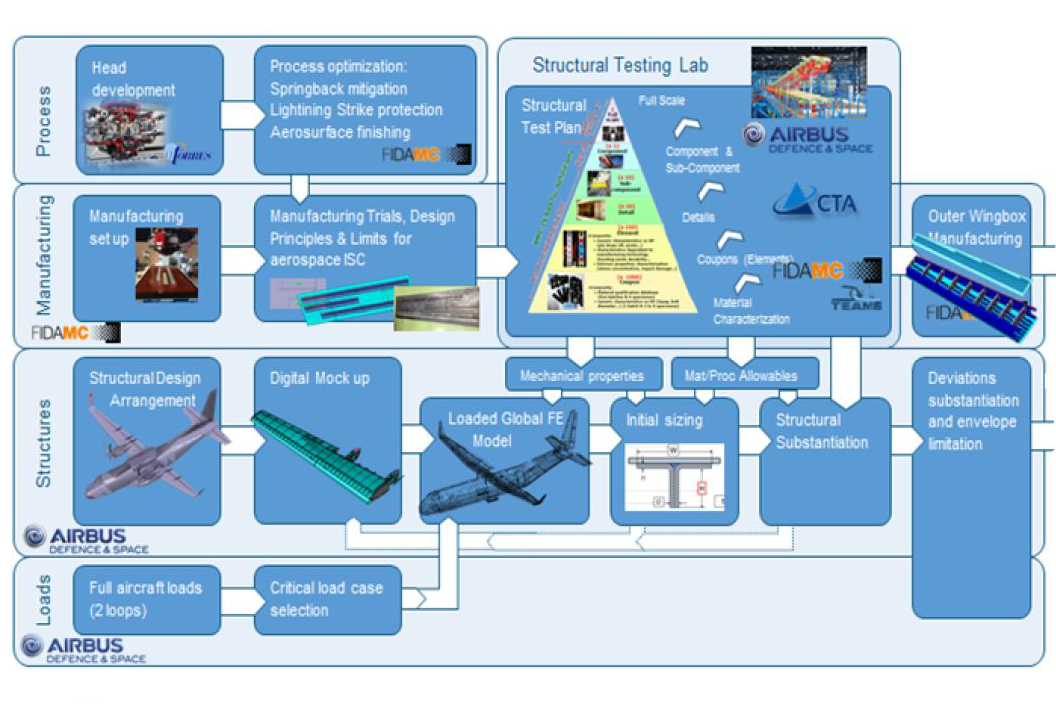

Fig. 7 “Proceso de certificación de las modificaciones del prototipo”, que incluye el ala exterior FTB # 2. Crédito de la foto: “Structural Radar Research of Airbus Defence and Space as Clean Sky Partnership” por Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8th European Conference for Aeronautics and Space Sciences (EUCASS), 1 de julio 4 de enero de 2019.

Fig. 7 “Proceso de certificación de las modificaciones del prototipo”, que incluye el ala exterior FTB # 2. Crédito de la foto: “Structural Radar Research of Airbus Defence and Space as Clean Sky Partnership” por Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8th European Conference for Aeronautics and Space Sciences (EUCASS), 1 de julio 4 de enero de 2019.

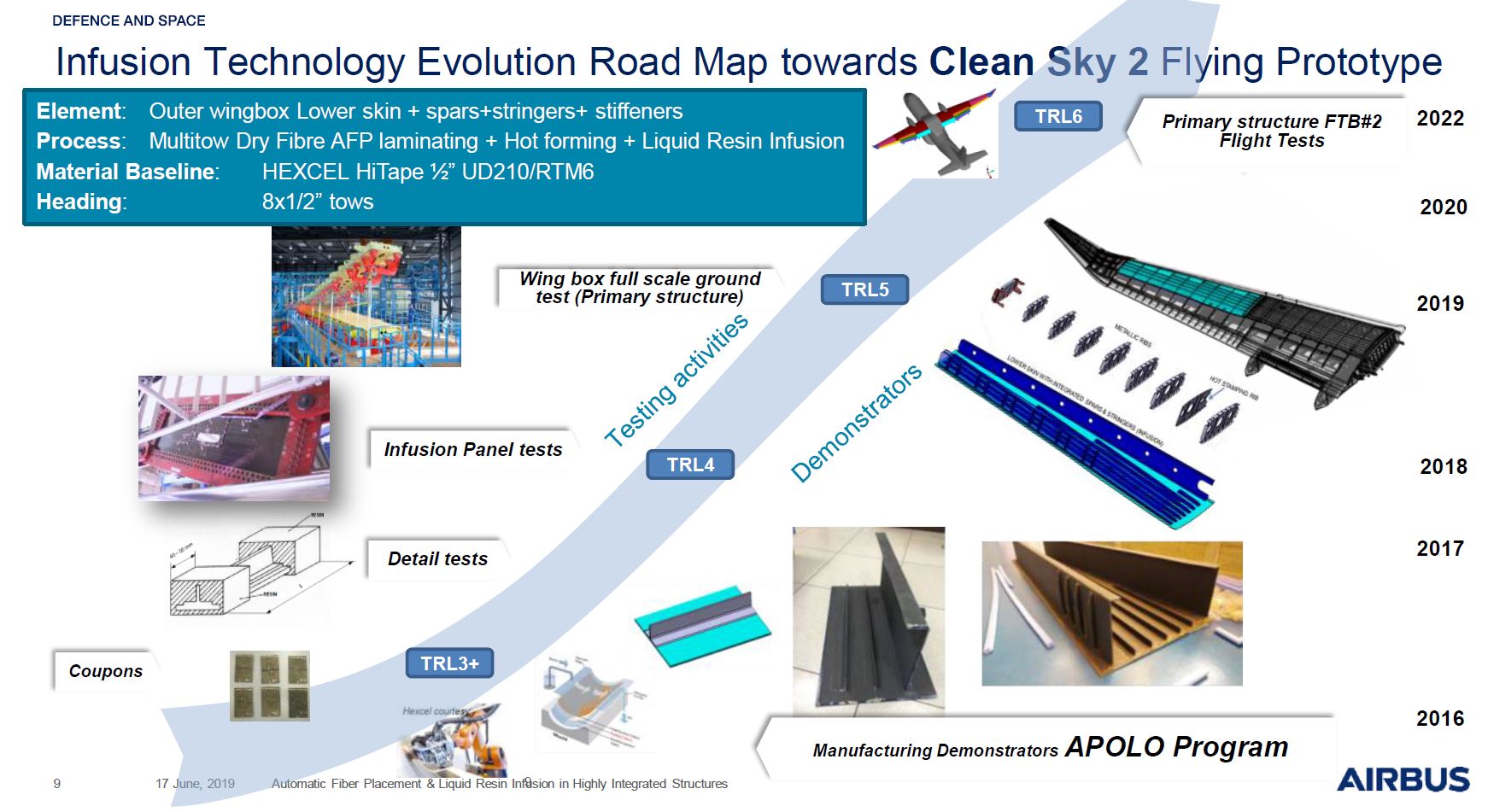

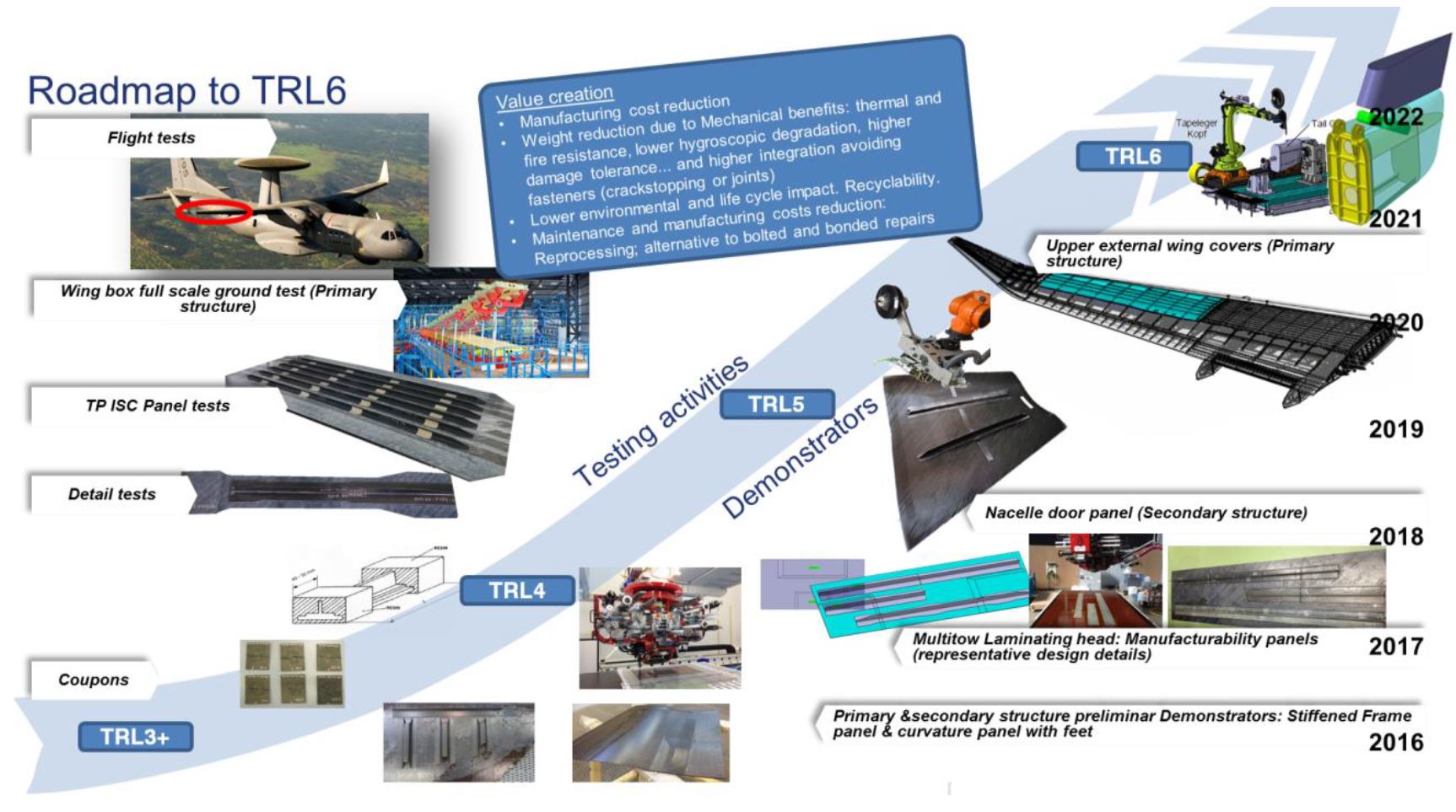

Esta barra lateral en línea del artículo de marzo de 2021, "Advancing the OOA infused wing box", brinda más detalles sobre cómo los proyectos de Clean Sky 2 como IIAMS encajan en los mapas de ruta para madurar las tecnologías de infusión de resina líquida (LRI) y compuestos termoplásticos (TPC) mientras se completan el trabajo requerido para certificarlos en estructuras compuestas fuera de autoclave (OOA) para aeronaves de próxima generación.

Airbus DS, FTB n. ° 2 y futuros aviones turbohélice

Airbus Defence and Space (Airbus DS, Cádiz, España) entró en el programa de investigación y tecnología Clean Sky de la Unión Europea como EADS CASA. Fundada como Construcciones Aeronáuticas SA en 1923 en Getafe, España, CASA tiene una larga trayectoria en la producción de aviones y fue uno de los miembros originales del Consorcio Airbus. Su segundo sitio se estableció en Cádiz en 1926, y la compañía ha producido 22 modelos de aviones, así como componentes para aviones militares Airbus y Eurofighter y para comerciales aviones producidos por Airbus y Boeing.

Cielo limpio 1 comprende 7 áreas de proyecto:6 Demostradores de Tecnología Integrada (ITD) y el Evaluador de Tecnología. Los ITD, cada uno codirigido por 2 organizaciones industriales, cubren diferentes segmentos del transporte aéreo.

Clean Sky 2 comprende 9 áreas de proyecto:3 plataformas de demostración de aeronaves innovadoras (IADP), 3 ITD, 2 actividades transversales y el evaluador de tecnología.

https://www.cleansky.eu/discover

Airbus DS ha pasado de ser un colíder del demostrador de tecnología integrada (ITD) de Green Regional Aircraft (GRA) en el Clean Sky original programa (2008-2017) a colíder del AIRFRAME ITD y líder del banco de pruebas de vuelo 2 (FTB # 2) en la plataforma de demostración de aeronaves integrada REGIONAL (IADP) dentro del siguiente Clean Sky 2 programa (2014-2024).

A.E. Jiménez Gahete, de la Dirección de Estructuras y Diseño, Ingeniería y Tecnología de Airbus DS, describe el desarrollo de FTB # 2 en los Materiales Compuestos de septiembre de 2020 artículo titulado “Sección de caja de ala altamente integrada de Airbus Defence and Space fabricada mediante colocación de fibra seca e infusión de resina líquida”. Este trabajo de Airbus DS en Clean Sky 2 se aplicará a un futuro avión de transporte militar o turbohélice regional comercial . Uno de sus principales objetivos es desarrollar el ala exterior para el FTB # 2, que contará con estructuras primarias compuestas OOA, incluyendo un termoplástico integralmente rigidizado. cubierta de la caja de ala superior compuesta y una caja de ala de una sola pieza hecha mediante colocación automática de fibra (AFP) con cintas de fibra seca e infusión de resina líquida .

Esta última es de hecho la estructura que MTorres desarrolló y produjo dentro del proyecto Clean Sky 2 IIAMS, como se describe en CompositesWorld El artículo de marzo de 2020, "Advancing the OOA infused wing box". En particular, esa caja de ala integra la piel inferior, largueros delanteros y traseros, pero no incluye la piel superior. A partir de los mapas de carreteras ilustrados a continuación, resulta obvio que la piel superior será un compuesto termoplástico.

FTB # 2 goles externos y antecedentes del ala

"Cualquier diseño de aeronave futuro requerirá más ecoeficiencia en todo el ciclo de vida", dice Gahete. Esto debe incluir:

- Menos energía en la producción de componentes

- Menos material primario de desecho

- Disminución del consumo de líquidos de fabricación y materiales auxiliares

- Mayor reciclabilidad.

Estas mejoras fueron factores clave en el desarrollo del diseño estructural y el proceso de producción para el ala externa FTB # 2, junto con los objetivos de reducción de peso (-10%) y costo de fabricación, así como una mayor eficiencia de producción.

Compuestos termoplásticos y La infusión de resina juega un papel clave en el ala externa FTB # 2. Los compuestos termoplásticos (TPC) consolidados in situ (ISC) y la infusión de fibra / resina seca permiten fabricar grandes estructuras primarias OOA a un costo reducido en comparación con los procesos tradicionales basados en autoclave. La soldadura termoplástica y las estructuras altamente integradas infundidas de una sola vez también reducen el impacto del ensamblaje, los sujetadores mecánicos, el mecanizado para esos sujetadores y la inspección completa.

Tecnología de infusión Los desarrollos en Clean Sky 2 comenzaron con proyectos anteriores de Clean Sky como GRA, ECO-DESIGN, APOLO y CERTERIN. Mientras tanto, ISC TPC ha madurado en los proyectos de Clean Sky ICARO, TARGET, ECO-DESIGN y Green Regional Aircraft-Light Weight (GRA-LW), lo que permite que esta tecnología se incluya en el demostrador de vuelo Clean Sky 2 FTB # 2.

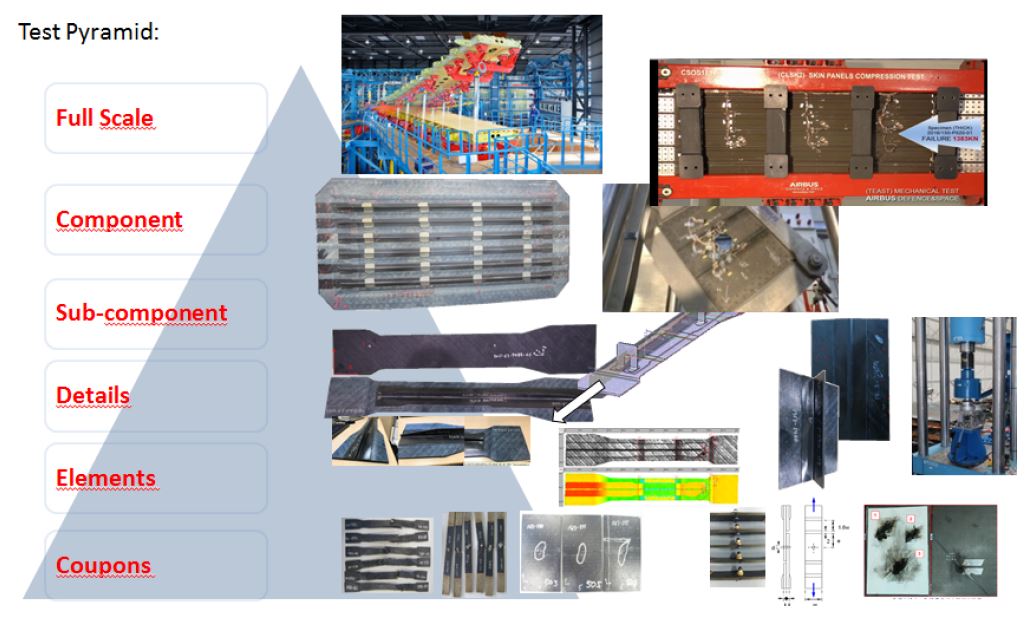

Fig. 10. Pirámide de prueba. Crédito de la foto:“Sección de caja de ala altamente integrada de Airbus Defence and Space fabricada mediante colocación de fibra seca e infusión de resina líquida”, por A.E. Jiménez Gahete, Materiales Compuestos Vol. 4, núm. 4, págs. 19-26, septiembre de 2020.

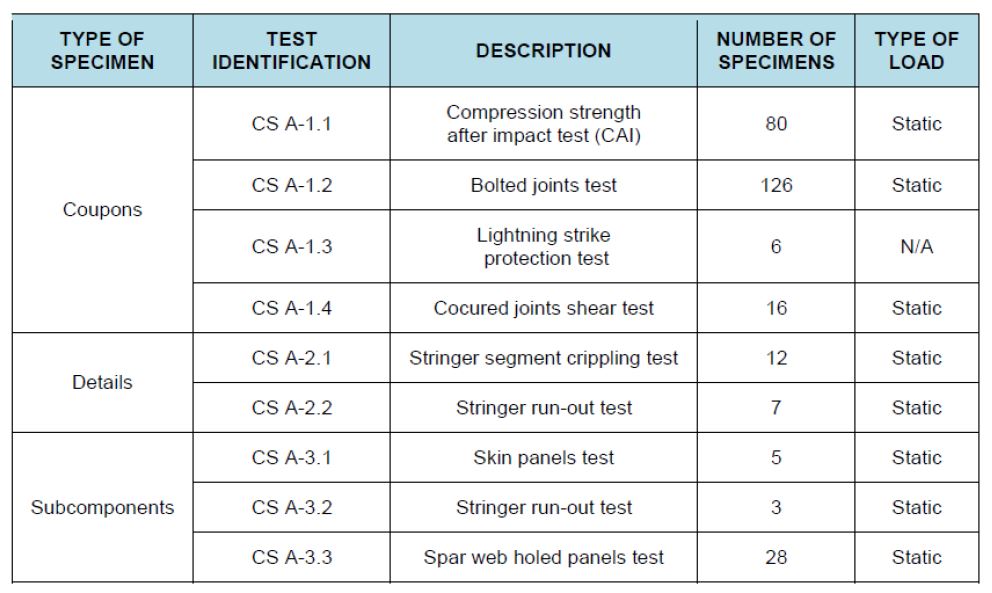

Certificación de ala externa FTB n. ° 2

Como explica Gahete, "paso a paso, nosotros [Airbus DS] vamos a través de toda la pirámide de prueba de las estructuras del fuselaje, desde los cupones hasta las pruebas estructurales a gran escala del ala exterior". Hexcel HiTape, UD 210 gramos por metro cuadrado (gsm) y 12,7 mm de ancho con velo termoplástico V800E en ambos lados (peso del velo 4 gsm por lado), infundido con resina epoxi de curado a 180 ° C Hexcel HexFlow RTM6, se ha caracterizado completamente, incluyendo propiedades unidireccionales y multi-angulares. Los resultados de las pruebas mostraron que este material se desempeña bien en módulo pero menos en resistencia en comparación con el preimpregnado epoxi HexPly M21E de Hexcel hecho con fibra de carbono intermedia HexTow IMA, que se utiliza para fabricar revestimientos de alas, largueros y caja de ala central para el Airbus A350. Los laminados cuasiisotrópicos mostraron buenos resultados en comparación con la misma referencia.

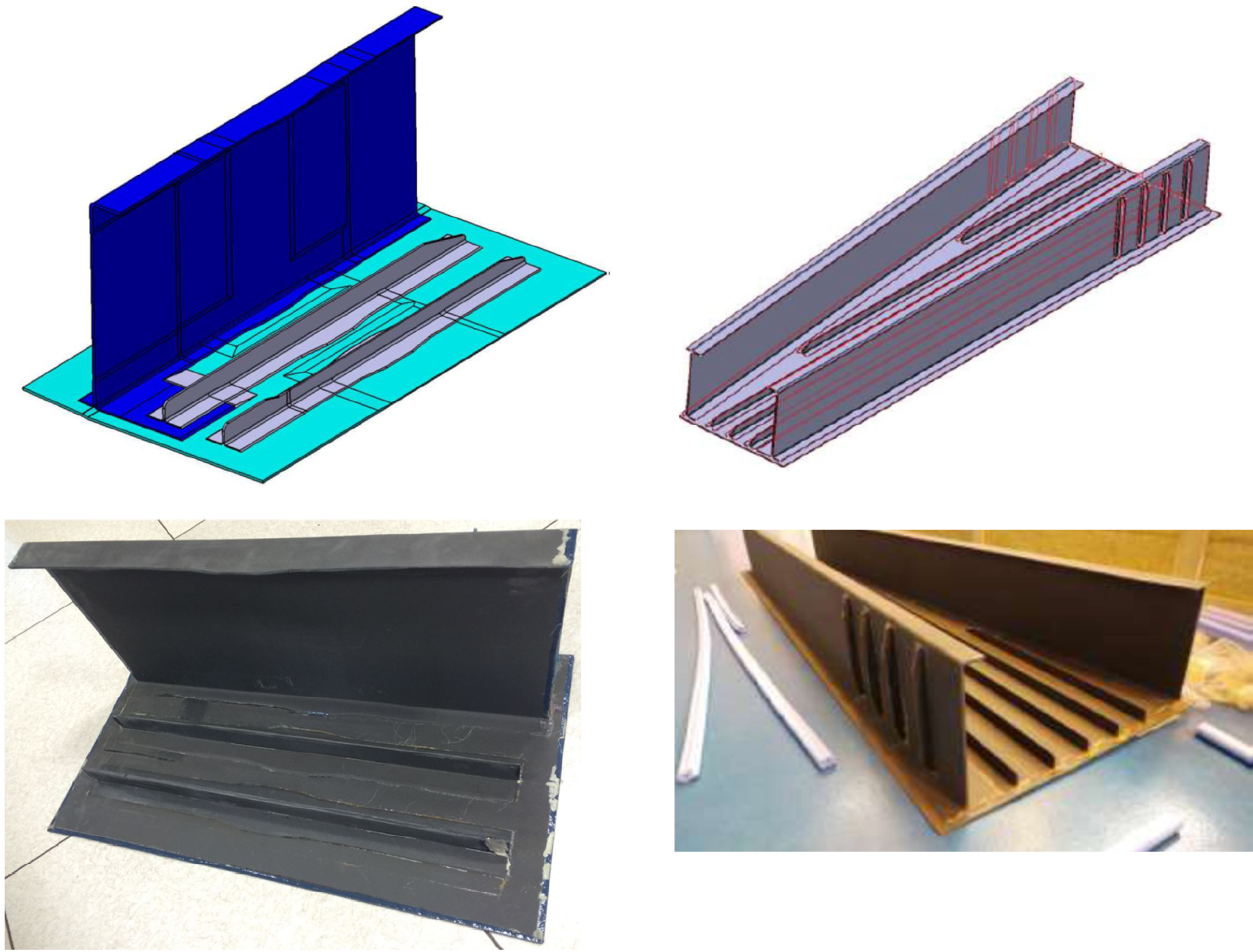

Gahete explica que además de los cupones para la caracterización de materiales, y antes de los detalles y las pruebas de los subcomponentes del panel para obtener los permisos de diseño, se utilizaron demostradores de fabricación para ayudar a validar "qué características de diseño podrían obtenerse con los procesos de fabricación seleccionados". DEMO1 integra una sección de revestimiento de espesor variable, larguero en J con refuerzos de nervadura y dos largueros integrados en el revestimiento y la brida del larguero en J. Y DEMO2, que mide 3 metros de largo x 0,86 metros de ancho x 3,44 metros de alto, simula las dimensiones generales de la caja del ala exterior FTB # 2 e incluye cinco largueros. Gahete señala que se realizaron algunos ajustes del proceso a través de algunas iteraciones antes de obtener resultados exitosos en las pruebas de piezas estructurales.

Fig. 9. Matriz de prueba de desarrollo para el ala exterior FTB # 2. Crédito de la foto:Gahete, Materiales Compuestos Vol. 4, núm. 4, págs. 19-26, septiembre de 2020.

También se completó una matriz de pruebas de detalles de diseño, incluidas las pruebas de caída de rayo, excentricidad de larguero y paralización de larguero (para evaluación de pandeo y falla). Las pruebas de panel de subcomponentes también se han completado con resultados positivos. Con toda la pirámide de prueba completada con éxito, desde cupones hasta subcomponentes, dice Gahete, solo quedan las pruebas estáticas y funcionales finales a gran escala del ala exterior para obtener la calificación FTB # 2 para vuelo. Está previsto que estas pruebas se completen a finales de 2021.

FTB n. ° 2 como parte del desarrollo de tecnología de mayor alcance

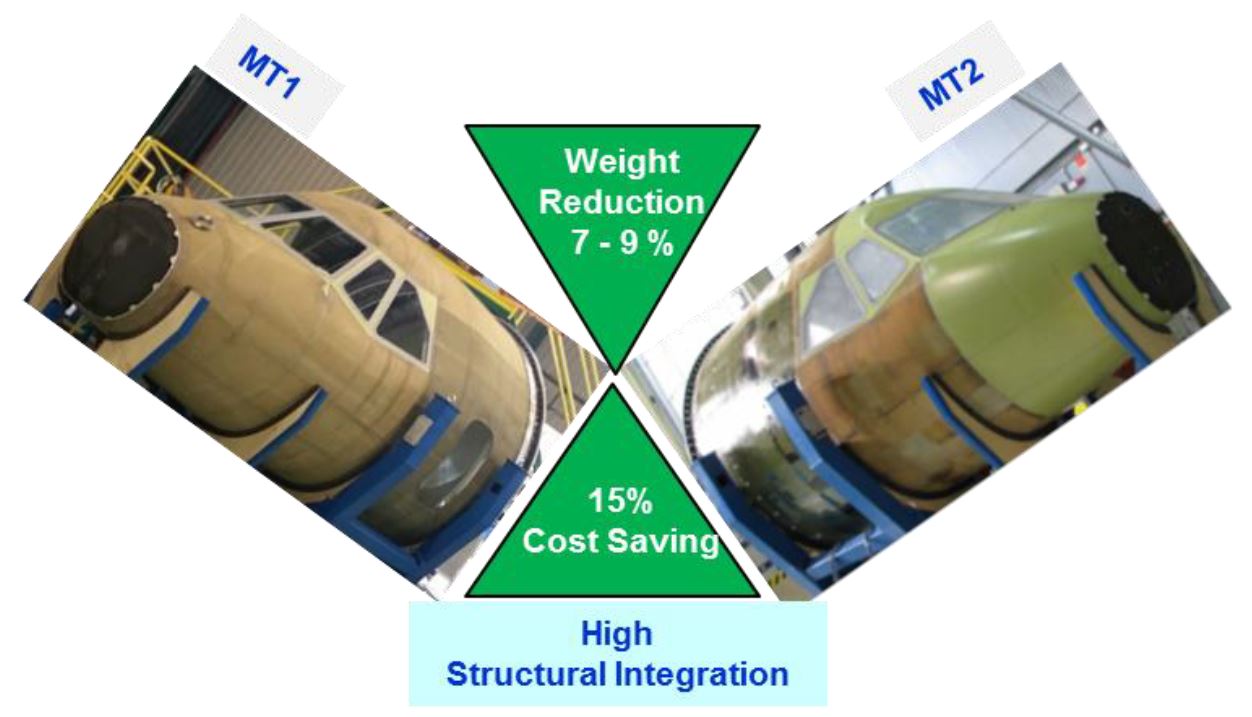

La caja de ala externa es solo una parte del FTB # 2 que está suministrando Airbus DS. Otros demostradores estructurales, como se explica en el documento de 2019, "Investigación de radar estructural de Airbus Defence and Space como asociación Clean Sky", escrito por Airbus DS y publicado por la Conferencia Europea de Aeronáutica y Ciencias Espaciales (EUCASS) en 2019, incluyen MT1 o Cabinas MT2 (ver imagen a continuación) con alta integración estructural para reducir el peso y los costos, bordes de ataque del ala con características morphing y ala externa completa con winglet y aleta morphing. (Tenga en cuenta que este último está avanzando a través del proyecto Air Green 2 de CIRA - Centro de Investigación Aeroespacial Italiano).

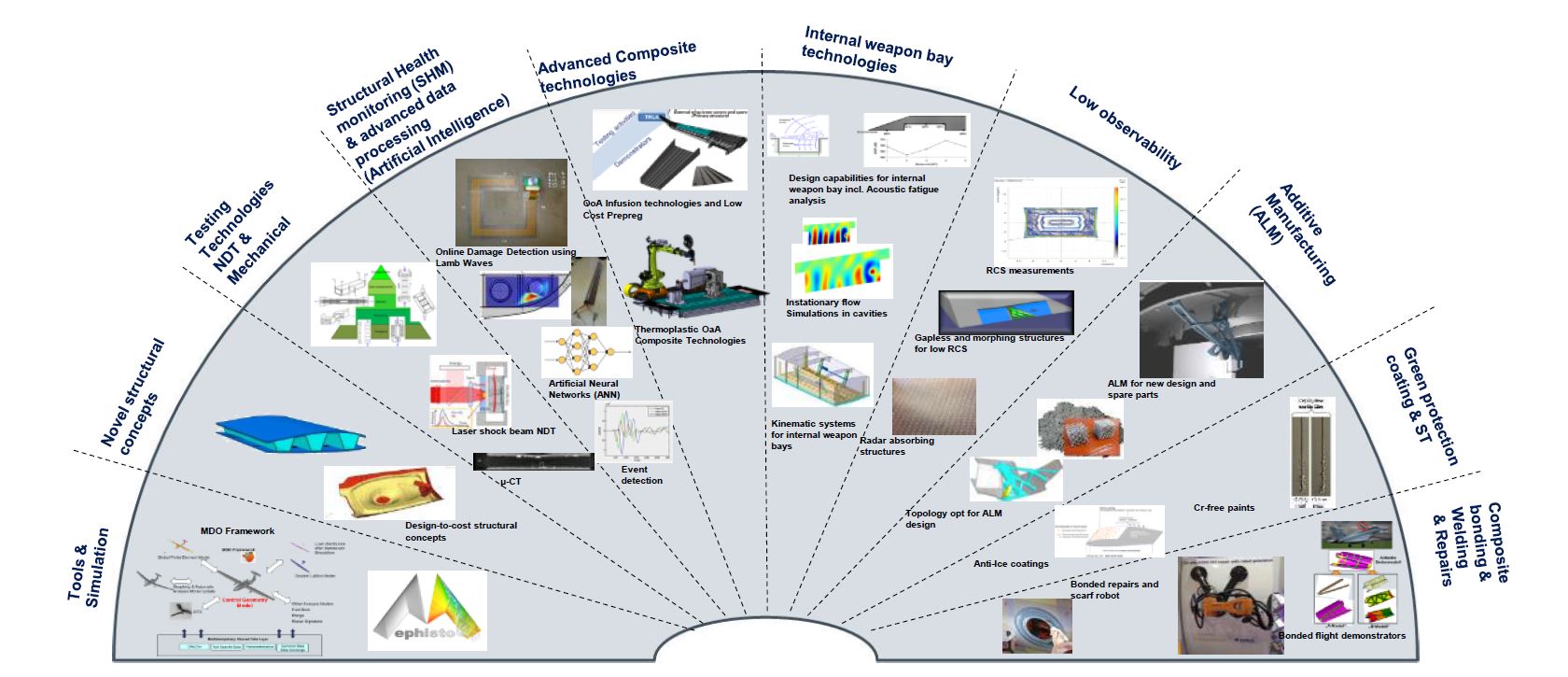

La siguiente ilustración muestra varias investigaciones de Airbus DS dentro de Clean Sky (CS1) y Clean Sky 2 (CS2), como parte de una amplia cartera de tecnología.

También explicado en el documento EUCASS, estos proyectos de investigación no solo tienen tecnologías avanzadas de compuestos sino también nuevos desarrollos en metales, así como fabricación aditiva, herramientas y reparación:

- Estructura primaria altamente integrada

- Laminado sólido de doble curvatura, endurecido, multifuncional y co-curado de una sola vez

- Alta integración de marcos a granel mediante infusión de resina líquida (LRI)

- Laminado sólido (formador inferior FR-9)

- Sándwich reforzado (mamparo de presión delantera FR-1)

- Piel inferior y largueros de la caja del ala FTB n. ° 2

- Alta integración mediante consolidación termoplástica in situ (ISC)

- Pequeña curvatura (FR-4 de MT1 / MT2; piel superior de la caja del ala externa FTB # 2)

- Conformado continuo termoplástico (largueros)

- Curvatura alta / doble (borde de ataque y capota)

- Estructura del fuselaje / nervadura del ala fabricada en chapa de aleación ligera estampada en caliente

- Estructura secundaria:marcos de ventana de TPC y ALM (fabricación de capas aditivas) de bajo costo

- Tecnologías de herramientas:compuestos de bajo costo y ALM

- Reparaciones y mantenimiento

- Reparación estándar en piel rígida curva altamente integrada (pre-preg)

- Co-consolidación y soldadura termoplástica ISC

- Elementos estructurales RTM-LRI

- Aplicación de parche preimpregnado

- Parches de material seco más inyección de resina

- Inyección de resina para fijar capas multifuncionales externas

El ensamblaje sin jig también ha sido un énfasis recurrente, al igual que la maduración de nuevos sistemas digitales 4.0 y tecnologías de prueba como las que se enumeran en el documento EUCASS:

- Interferometría (DIC)

- Pruebas de energía media de impactos múltiples

- Prueba vibratoria

- Termografía

- Aplicación NDT

- Comportamiento estructural en ambientes cálidos

- Sensores SHM y técnicas de medición

- Fibra óptica FBG (Fiber Bragg Grating)

- OBR (reflectometría de retrodispersión óptica)

- MEMS (sistemas microelectromecánicos que combinan componentes eléctricos y mecánicos en un solo chip de computadora)

- p-U acústico (método de medición de absorción in situ basado en presión-velocidad)

Marco colaborativo de la UE para la certificación

Una nota final de los documentos de EUCASS y Gahete es el crédito otorgado a la estrecha colaboración y al trabajo realizado por varios socios clave de Airbus DS, incluidos NLR (Centro Aeroespacial de los Países Bajos), Airborne (La Haya, Países Bajos), Applus + Laboratories (Barcelona, España), MTorres (Torres de Elorz, España) y FIDAMC (Getafe, España), esta última calificada como “significativamente involucrada en todas las tecnologías que se están desarrollando con materiales compuestos y sus procesos de fabricación”.

Durante algún tiempo, he tomado nota de las actividades y publicaciones de los ingenieros de Airbus en Getafe y he escrito sobre el trabajo de ISC TPC realizado por FIDAMC y otros. CW También ha destacado el liderazgo de Airbus DS en muchos de los artículos escritos sobre proyectos Clean Sky. Pero hasta ahora, no entendía cuán a largo plazo y planificada ha sido la estrategia de Airbus DS, aprovechando al máximo su participación y contribución a los programas Clean Sky. Tiene mucho sentido sentar las bases para la certificación durante el desarrollo de nuevos demostradores de cabina y alas. CW escribió sobre este mismo enfoque aplicado por el líder del tema Airbus Germany dentro del Clean Sky 2 Multifunctional Fuselage Demonstrator (MFFD). En ese caso, la caracterización completa de poliariletercetona de bajo punto de fusión (LM PAEK) en uniones soldadas se logrará dentro del subproyecto MECATESTERS.

Los mapas de carreteras de Airbus DS y la ilustración del radar de tecnología estructural que se muestran en este informe son otro ejemplo de cómo las industrias europeas de la aviación y los materiales compuestos están trabajando juntas para estar preparadas para el futuro. Clean Sky 2 sigue teniendo éxito al proporcionar a las industrias aeronáutica y de aerocomposites de Europa una visión ambiciosa y un marco financiado para trabajar juntos y lograr objetivos claros. Este trabajo también ayudará a que la industria gire hacia la electrificación, el hidrógeno y los combustibles alternativos para superar el cambio climático, y tanto la aviación como los compuestos tienen un papel clave que desempeñar en ese logro.

Resina

- Caja de jugo

- Mapa topográfico

- Interfaz de mapas de Java

- Robot de caja de CD Raspberry Pi

- Craftech Industries recibe la certificación ISO 9001:2015

- C# - Clases

- C# - Sobrecarga de operadores

- Kaneka Aerospace obtiene la certificación aeroespacial AS9100D

- ¿Qué es un corte de caja?

- ¿Qué es el aceite para carreteras?

- Componentes de Aeronaves y Partes de Aeronaves de Precisión