Reducción del costo de los materiales de impresión 3D de fibra continua

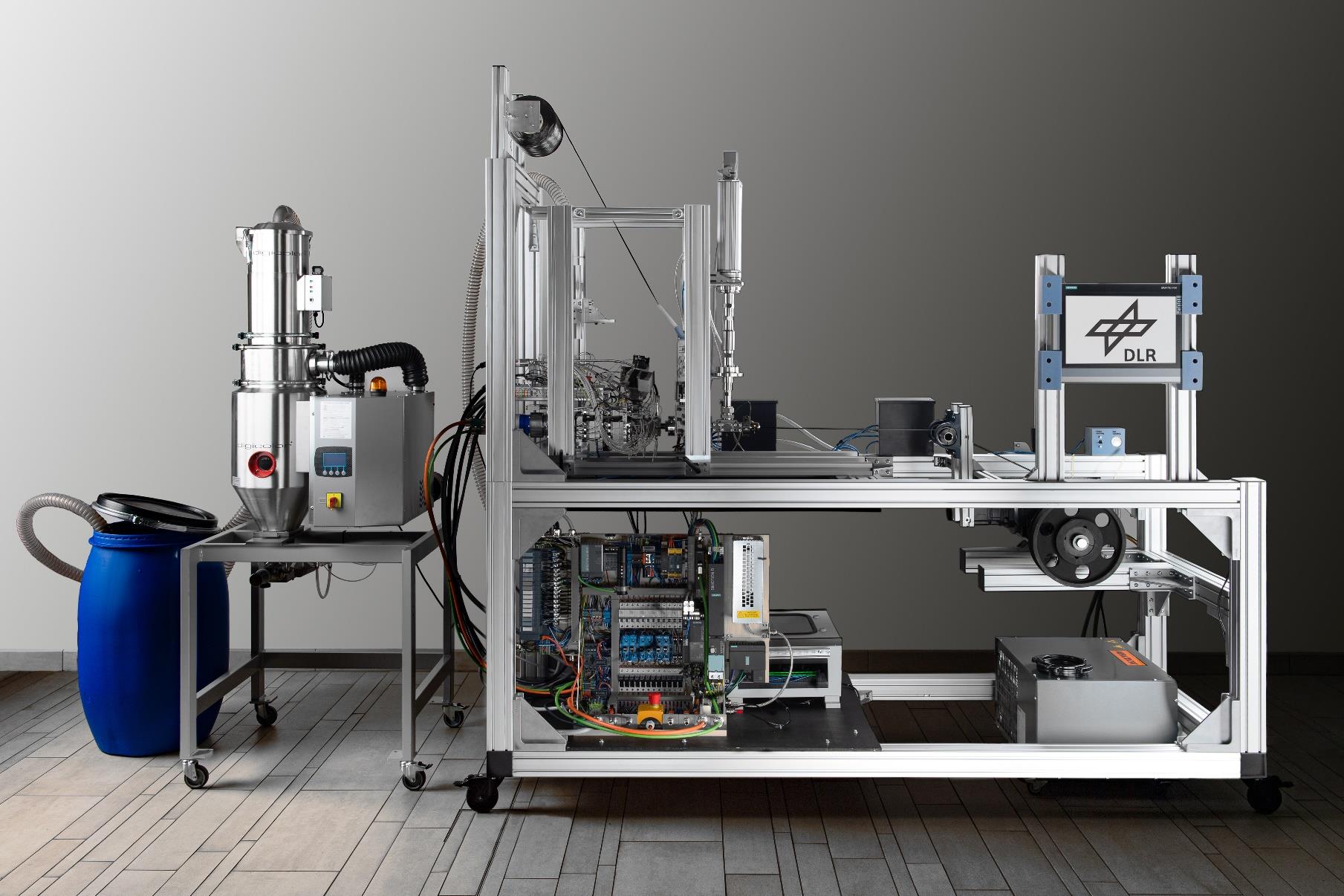

El DLR Institute of Composite Structures and Adaptive Systems (Braunschweig, Alemania) es una institución líder en investigación en construcción liviana, que busca nuevas tecnologías en cuatro campos estratégicos:diseño para certificación, digitalización e Industria 4.0, reciclaje y estructuras compuestas aditivas. CW informó a principios de este año sobre el Laboratorio de Innovación EmpowerAX del instituto para acelerar, fortalecer y ampliar la transferencia de extrusión de aditivos a la industria para compuestos impresos en 3D. también está completando una serie de proyectos de I + D que incluyen simulación de extrusión de aditivos, modificación de termoplásticos para mejorar el rendimiento en impresión 3D y producción de filamentos de impresora con fibra continua.

Este último proyecto, titulado ENDLOSEFFEKT (“efecto sin fin”), está diseñado para mejorar la producibilidad, la calidad y el costo de materiales reforzados con fibra de longitud infinita. “La disponibilidad de filamentos de impresión de fibra continua preimpregnados es limitada”, explica Maik Titze, responsable de la fabricación aditiva en el DLR Institute of Composite Structures and Adaptive Systems en Braunschweig. “Esta disponibilidad limitada y variedad de materiales utilizables, así como los precios de los materiales, constituyen una barrera para la aplicación. Queríamos diseñar una boquilla de impregnación para que el mismo equipo utilizado para producir filamentos rellenos de fibra cortada estándar para FDM [modelado de deposición fundida] también pudiera producir filamentos continuos reforzados con fibra. Este equipo estaría destinado a empresas que fabrican filamentos para impresoras 3D, con el objetivo de reducir el coste de la impresión 3D con materiales continuos reforzados con fibra ”.

Actualmente, la mayoría de los filamentos de impresora 3D reforzados con fibra continua están fabricados por las mismas empresas que venden máquinas de impresión de fibra continua, con cada material desarrollado y optimizado para un sistema de impresión en particular. Estos materiales tienden a ser algo costosos.

“Nuestra idea es comenzar con cualquier tamaño de fibra seca, por ejemplo, estopa de fibra de carbono 1K hasta 50K, y luego usar impregnación de fusión directa a partir de pellets o gránulos termoplásticos básicos mediante extrusión porque es muy rentable”, dice Titze. “No es necesario producir polvos o láminas de polímero, ni utilizar costosas prensas o cientos de rodillos para lograr la impregnación de la fibra. Por lo tanto, el procesamiento se vuelve mucho más accesible y asequible ".

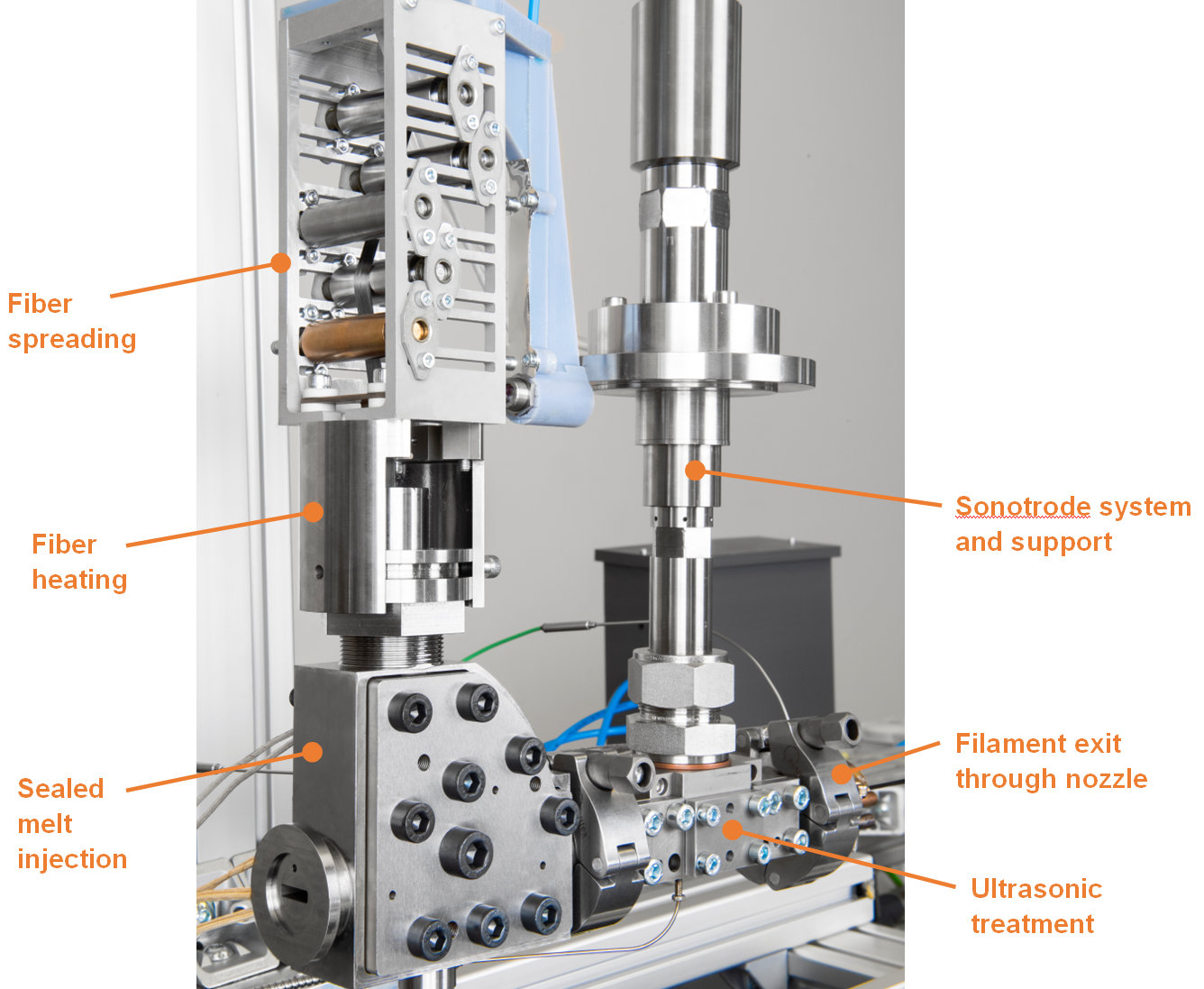

En lugar de prensas, correas y rodillos, DLR ideó un sistema que utiliza ultrasonido. “Usamos un sonotrodo de 19,5 kilohercios que dirige la vibración al termoplástico derretido que rodea la fibra”, explica Titze. “Esta la matriz y el refuerzo en 19.500 veces por segundo, lo que da como resultado una muy buena impregnación ”.

La ruta del proceso comienza con la extensión y el calentamiento de la fibra (Fig. 1). A continuación, este refuerzo se introduce en una cámara sellada en la que se inyecta el polímero fundido. A medida que la fibra pasa a través de esta cámara, la resina fundida recubre la fibra. “La fibra y el polímero luego pasan a una cámara de ultrasonidos, que con 80 milímetros de longitud, es muy pequeña y compacta”, señala Titze. “Las vibraciones emitidas por el sonotrodo el filamento de polímero reforzado con fibra, que luego sale de la boquilla en la forma que desee. Por ejemplo, la boquilla puede ser circular o plana ”.

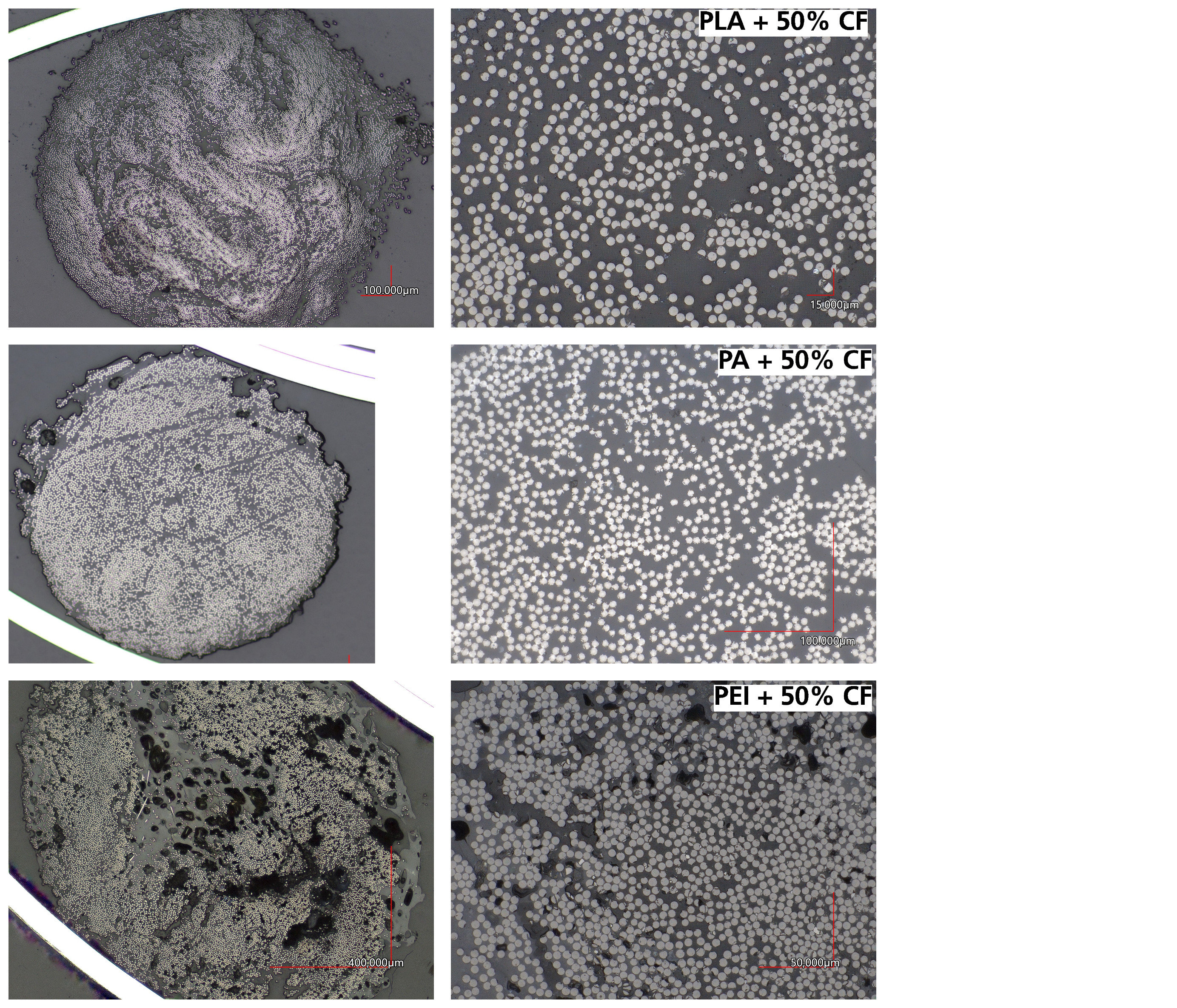

Las micrografías de la Fig. 2 muestran fibra de carbono 12K impregnada con ácido poliláctico (PLA), poliamida (PA) y polieterimida (PEI) al 50% del volumen de fibra. El volumen de fibra es ajustable (30-50%) a través del diseño de la boquilla de la matriz, dice Titze. “Creemos que será posible hasta un 60%. En general, se necesita más trabajo en el proceso, pero hemos demostrado que funciona con buenos resultados iniciales y una velocidad lineal de 5 milímetros / segundo ". Admite que esto es lento y no económico, pero se programó un nuevo diseño de equipo para ser probado en junio, que ya apuntaba a alcanzar los 3 metros / minuto.

“Normalmente, las velocidades estarían más cerca de los 10 metros / minuto”, dice Titze. “Sin embargo, la tecnología también pretende permitir la producción flexible de nuevas combinaciones de materiales, por lo que una velocidad ligeramente menor podría ayudar a hacer asequibles las tiradas de producción más pequeñas.

El proceso que ha desarrollado DLR no es selectivo hacia un material:se puede usar cualquier fibra o polímero, dice Titze. “Esto es importante ya que los procesos continúan hibridando y se necesitan nuevos materiales. Los materiales para la impresión 3D deben volverse más competitivos, o la impresión 3D de fibra continua no tendrá un gran futuro. Al usar pellets o gránulos termoplásticos, podemos reducir significativamente el costo y el equipo cabe en un espacio de instalación pequeño para que incluso las empresas pequeñas puedan implementarlo ”.

El DLR Institute of Composite Structures and Adaptive Systems inició este proyecto en octubre de 2019 y lo completará en enero de 2022. “Nuestro objetivo es miniaturizar aún más la tecnología e integrarla en un cabezal de impresión”, dice Titze. “Entonces, esto sería una impregnación directa en línea con la impresión. Ambos enfoques será transferido a la industria ". Explica que, como organización gubernamental sin fines de lucro, DLR no "venderá" nada y por lo tanto derechos exclusivos. “Nuestro objetivo es involucrar a los proveedores de cabezales de impresión para reducir los precios de los materiales en todos los ámbitos y ampliar la aplicación industrial de la fabricación aditiva de fibra continua”.

Resina

- Los beneficios ocultos de reducir los costos de material de impresión 3D

- 6 formas de reducir el costo de la impresión 3D

- 5 tendencias que darán forma al mercado de materiales de impresión 3D en 2019

- Reducción del costo total de propiedad

- El costo de la fibra de carbono:por qué vale la pena la calidad

- Costo de la fibra de carbono:factores que más influyen

- El papel de la fibra de carbono en los materiales aeroespaciales

- Los beneficios del plástico reforzado con fibra frente a los materiales tradicionales

- La fabricación continua de fibra difumina la línea entre la impresión 3D y AFP

- Compuestos de impresión 3D con fibra continua

- Los mejores materiales flexibles en impresión 3D