Aprovechar la AM de gran formato impulsa la flexibilidad aeroespacial

Ascent Aerospace (Macomb Township, Michigan, EE. UU.; Santa Ana, California, EE. UU.) Se anuncia como el proveedor de herramientas aeroespaciales más grande del mundo, y ofrece principalmente soluciones metálicas para moldes, ensamblaje y molduras y accesorios de perforación. El foco de la empresa en la fabricación de moldes se centra en grandes aeroestructuras, como góndolas, alas, fuselajes, largueros, largueros y bastidores. Sus accesorios de corte y perforación se utilizan en mecanizado CNC, soldadura robótica, prensas automáticas, sistemas de inspección y aplicaciones de ensamblaje.

En 2018, la compañía comenzó a considerar agregar la fabricación aditiva de gran formato a su portafolio de Santa Ana y realizó una evaluación de sistemas, materiales y aplicaciones en el mercado. Reconociendo que necesitaba una máquina de gran formato que pudiera producir herramientas de un tamaño típico para Ascent, en 2019 la compañía invirtió en un sistema LSAM de Thermwood (Dale, Indiana, EE. UU.):Un pórtico doble / pórtico doble de 10 x 40 pies. Celda de fabricación aditiva basada en extrusión de doble función que incluye una impresora de gran formato en un extremo y capacidades de mecanizado CNC en el otro. El sistema se instaló en el segundo trimestre de 2020, justo cuando comenzó la pandemia.

Sean Henson, gerente global de productos, composites y fabricación aditiva en la ubicación de Ascent en Santa Ana, dice que aunque el momento no era el ideal, Ascent pudo poner el nuevo LSAM a trabajar de inmediato y comenzó un esfuerzo de varios meses para comprender las capacidades y ventajas. y limitaciones de AM de gran formato en un entorno de fabricación de herramientas.

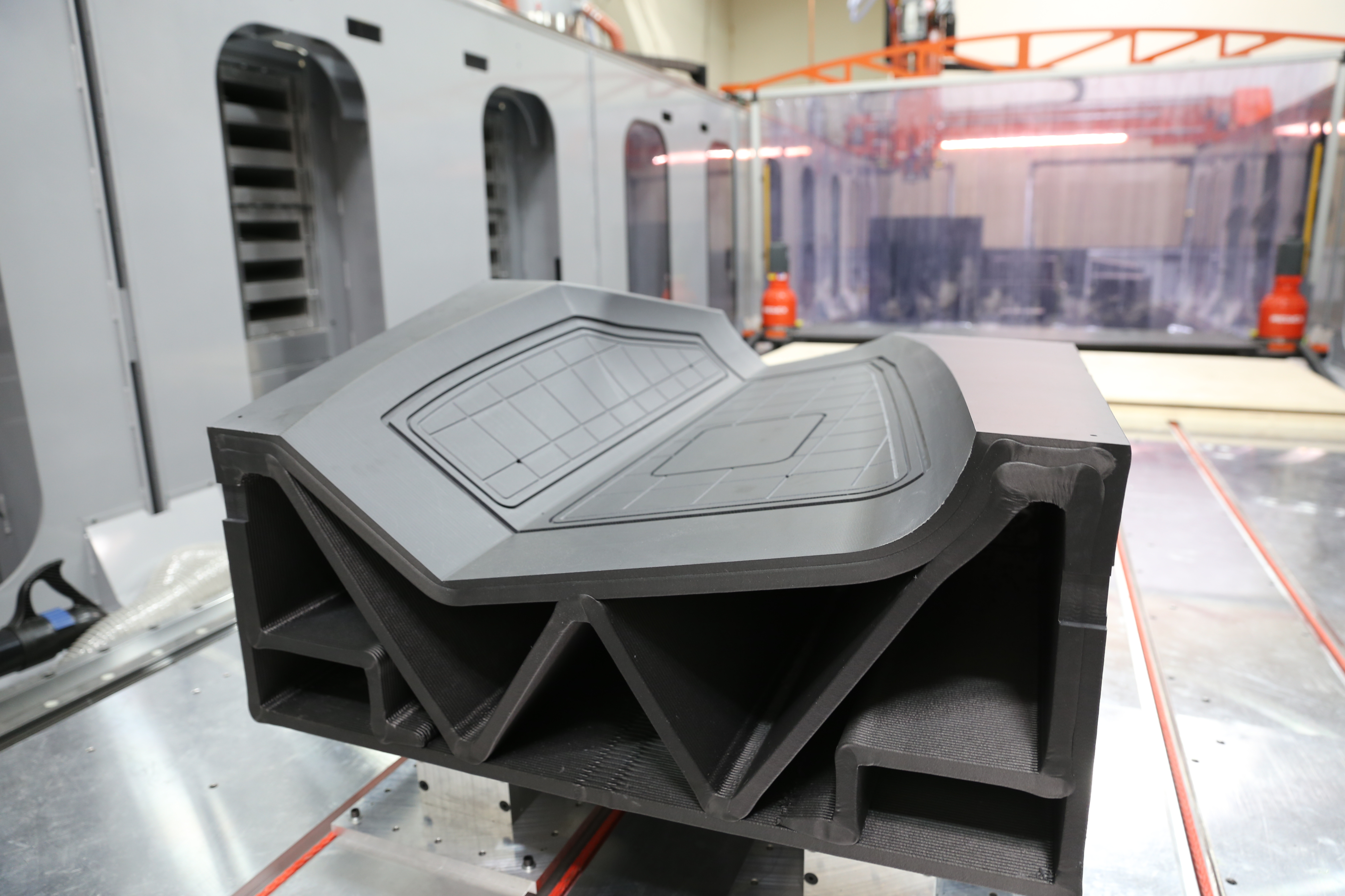

A pesar de la curva de aprendizaje y la pandemia, Ascent entregó más de 20 programas de herramientas a través del LSAM en el primer año de su operación. La mayor parte de este trabajo se centró en la producción de accesorios, herramientas de corte al vacío, prototipos y moldes. Para los accesorios de moldura, Ascent utilizó principalmente una resina ABS de Techmer (Clinton, Tennessee, EE. UU.) Reforzada con un 20% en peso de fibra de carbono cortada. Para aplicaciones de fabricación de moldes que requieren ciclos de alta temperatura, Ascent imprime con polietersulfona (PESU) o polieterimida (PEI), ambas reforzadas con fibra de carbono cortada. Ascent también, en algunas aplicaciones, ha impreso con policarbonato (PC) porque ofrece propiedades ligeramente mejores que el ABS y tiene un rendimiento de temperatura más alto. Henson dice que aproximadamente el 75% de los productos fabricados con el sistema LSAM son para uso a temperatura ambiente, con el equilibrio destinado a ciclos de temperatura. De los moldes que ven la temperatura, algunos son maestros de moldes y están diseñados para entornos de <200 ° F, mientras que otros están diseñados para curado en autoclave hasta 350-400 ° F y 100 psi de presión.

Entonces, ¿cuál es la mayor ventaja de LSAM? Velocidad y costo, dice Henson. El tiempo de espera para un molde hecho con LSAM es la mitad que para un molde metálico y los costos de material también son menores. "Así que la velocidad es enorme", dice Henson. “La razón por la que optamos por aditivos de gran formato fueron las tasas de deposición de material y solo la cantidad que podemos construir porque nuestras herramientas son grandes. Podemos construir cosas realmente grandes muy rápido. Nuestras impresiones suelen tardar entre ocho y 15 horas. En ese tiempo, podemos fabricar herramientas que pueden pesar hasta 1,000 o 1,500 libras de material. Entonces, estamos viendo una huella de 13 a 14 pies de largo y 5 pies de alto y lo estamos imprimiendo en menos de un día ".

Además, debido a que Ascent tiene una máquina de doble pórtico / función dual, puede imprimir y terminar moldes simultáneamente. "Tiene el pórtico doble", señala Henson. “Así que tenemos la capacidad de imprimir en la mitad del sistema y de la máquina en la otra mitad, y podemos ejecutarlos de forma independiente para poder imprimir algo que tenga de 10 a 15 pies de largo y mecanizar algo en el otro lado del tabla que tenga la misma longitud y ejecutar esas operaciones simultáneamente ". Además, Henson señala que debido a que la impresión y el acabado están en la misma máquina, el "enrutador sabe dónde colocó el material la impresora", lo que acelera el proceso de mecanizado posterior. Para la aplicación adecuada y el cliente adecuado, dice Henson, la impresión 3D proporciona un producto terminado y utilizable más rápidamente de lo que es posible con cualquier material o proceso heredado.

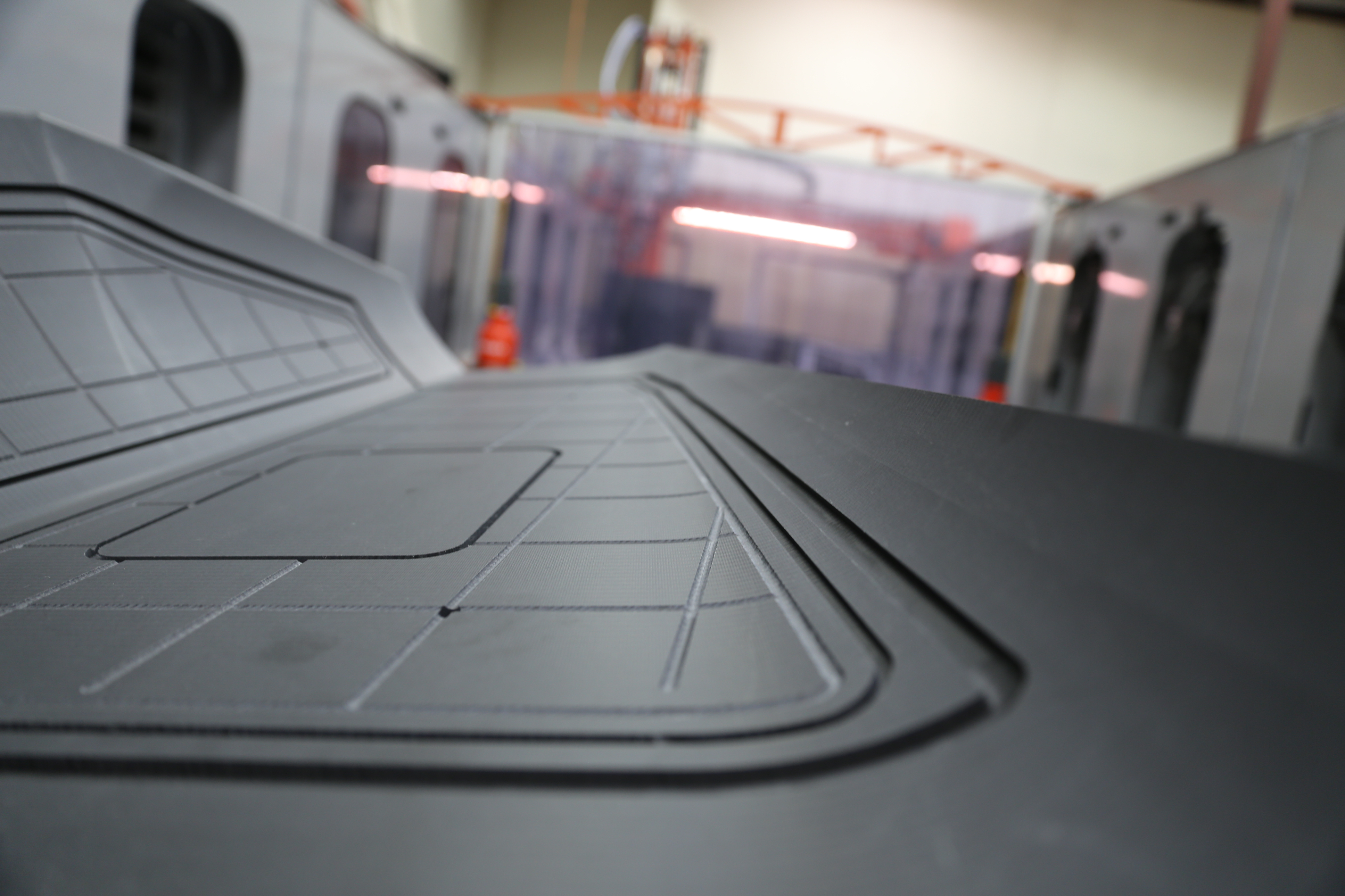

¿Las desventajas? Hay un par, comenzando con el aspecto casi de forma neta de la impresión 3D con una extrusora grande. “Todo lo que hacemos es una sobreconstrucción con mecanizado posterior al proceso”, señala Henson. “La compensación que hace para colocar tanto material como LSAM puede tan rápido como puede es la resolución de sus impresiones. Nuestras cuentas [extruidas] miden más de tres cuartos de pulgada de ancho y alrededor de un cuarto de pulgada de alto. Cuando miras una pieza impresa, puedes ver esas vieiras, puedes sentirlas. Es una capa de puntos FDM, simplemente ampliada 100 veces. Entonces, para cualquier tipo de superficie lisa, ya sea un molde de temperatura o una herramienta de recorte o incluso simplemente un prototipo liso, hay algún componente de mecanizado involucrado para obtener un acabado más fino, especialmente para aplicaciones aeroespaciales ".

El segundo desafío reside en el hecho de que un termoplástico reforzado con fibra de carbono no se comporta como Invar, aluminio o acero. La naturaleza anisotrópica de los materiales reforzados con fibra significa que su coeficiente de expansión térmica (CTE) altamente variable en un molde durante el ciclo térmico puede dificultar la producción de piezas terminadas que cumplan con las especificaciones dimensionales. "Ese es el gran desafío que tenemos en el lado del diseño y en el lado de la impresión", dice Henson. "Los clientes nos darán una forma final y luego tenemos que hacer un poco de trabajo de modelado para averiguar cómo debe verse la herramienta tanto desde un punto de vista estructural como desde un punto de vista CTE". Henson dice que Ascent está aprendiendo a adaptarse a la variabilidad de CTE en sus diseños, basándose en prueba y error, datos derivados de programas de impresión anteriores y comentarios de los clientes para ayudarlo a refinar sus capacidades de diseño.

Henson dice que esta combinación de costo / beneficio (CTE versus velocidad y costo) significa que sus capacidades de LSAM deben implementarse con cuidado, sopesando los requisitos de la aplicación con el plazo de entrega. "Esta es una forma realmente buena de obtener una herramienta en cuestión de semanas, en lugar de un par de meses", dice Henson. “Pero solo tenga en cuenta las compensaciones. Si espera que reaccione como una herramienta invariable, donde obtendrá una pieza perfecta, no lo hará. Pero para muchos clientes, y especialmente para muchos clientes de I + D y desarrollo, es una muy buena forma de obtener una herramienta rápida ".

Dicho esto, al menos uno de los moldes que Ascent imprimió a partir de su LSAM ya está en uso para la producción de un avión volador, y seguramente habrá más por venir. Y la compañía prevé un día, no muy lejano, en el que maximice su capacidad de LSAM y necesite agregar más. La propiedad de la empresa, dice Henson, ve el potencial de la impresión 3D y apoya enormemente su uso ampliado.

Resina

- Por qué la industria aeroespacial ama los materiales plásticos

- Vespel®:el material aeroespacial

- Fibra de carbono en aplicaciones aeroespaciales

- Collins Aerospace adquiere el fabricante de piezas termoplásticas Dutch Thermoplastic Components

- Kaneka Aerospace obtiene la certificación aeroespacial AS9100D

- Un jugador altamente especializado en un equipo de clase mundial

- Características de la creación de prototipos aeroespaciales

- Película de sensores para la industria aeroespacial

- Tolerancias de fundición de aluminio aeroespacial

- Fabricación aditiva en la industria aeroespacial

- Sandvik Coromant en la industria aeroespacial