Los dispositivos de banda ancha mejoran el diseño de control del motor

Los sistemas de control de motores constan de componentes de software y hardware, incluidos IGBT, semiconductores WBG y MCU, que son cada vez más complejos.

El control de motores juega un papel estratégico importante en el desarrollo tecnológico de la Industria 4.0. Una preocupación clave en el desarrollo industrial es el uso de energía. El consumo de electricidad está creciendo significativamente debido en parte a la demanda eléctrica de los motores eléctricos industriales. Como resultado de estas crecientes demandas, la búsqueda de soluciones eficientes en el campo del control de motores es una prioridad tanto para los desarrolladores como para los fabricantes de componentes.

Junto con el consumo de energía, la complejidad del diseño está aumentando debido a los estrictos requisitos de control que involucran muchas tecnologías electrónicas que requieren un esfuerzo significativo. Un ejemplo es el uso de materiales de banda ancha (WBG).

Desde un punto de vista funcional, el control del motor consta de varios niveles. Por ejemplo, el control de movimiento requiere la ejecución de algoritmos de control muy sofisticados y computacionalmente intensivos. El control de motores cubre una amplia gama de aplicaciones, desde el simple control de ventiladores y bombas hasta los problemas más complejos del control industrial, incluida la robótica y los servomecanismos. Aquí, echamos un vistazo a los componentes clave de un sistema de control de motor.

Motores y conductores

Los motores de CC son los más comunes, ya que son más económicos y constan de un estator (parte fija), es decir, el imán permanente, y una parte móvil (el rotor), que alberga el devanado conectado al conmutador que suministra la corriente. El control de velocidad del motor se logra regulando la corriente continua. Para este propósito y dependiendo de la naturaleza de la aplicación, se utilizan convertidores de puente completo, medio puente o reductores para impulsar el motor de CC.

Un motor de CA consiste básicamente en un transformador con la sección primaria conectada a la tensión CA y la sección secundaria, que conduce la corriente secundaria inducida. La electrónica basada en microprocesador, un inversor y el acondicionamiento de señales se utilizan para controlar la velocidad de este motor.

El controlador es un dispositivo electrónico que actúa como un "cerebro" en un sistema de control. La cantidad de controladores utilizados varía según la cantidad de procesos individuales que deben controlarse. Para un sistema complejo, puede haber numerosos controladores. Cada uno de estos controladores puede enviar comandos a los motores y, al mismo tiempo, recibir instrucciones de los propios actuadores.

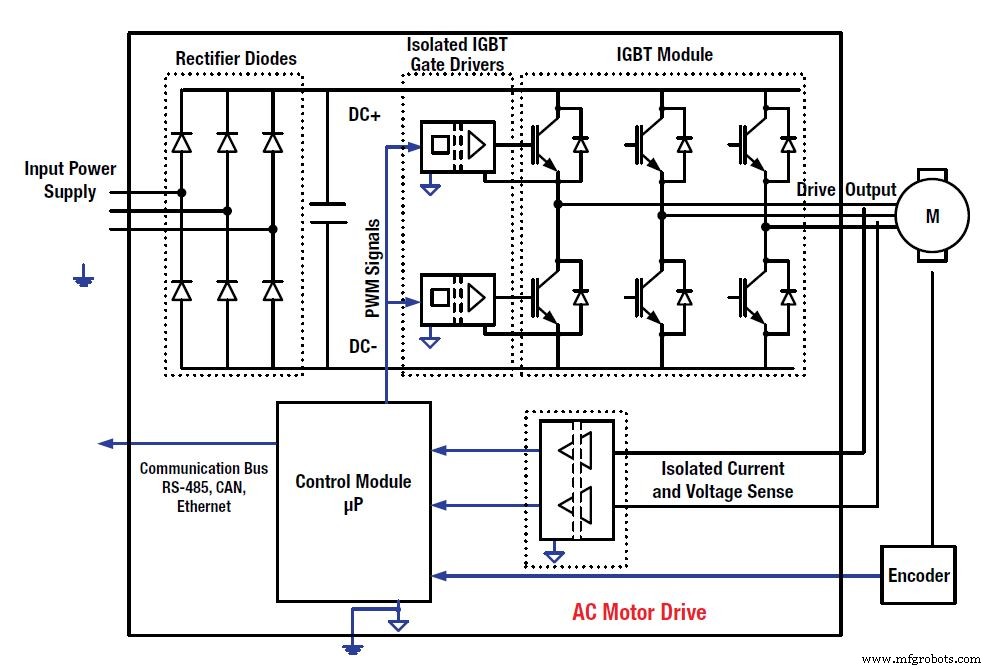

Los sistemas robóticos utilizados en aplicaciones industriales utilizan principalmente motores trifásicos alimentados por tensión alterna (CA). Como ejemplo, Fig. 1 muestra el diagrama de bloques de un circuito de control electrónico en el que un microcontrolador dedicado (MCU) genera una señal PWM. Como alternativa a la MCU, las soluciones DSP o FPGA son más adecuadas para implementar algoritmos de filtrado digital complejos.

Figura 1:Diagrama de bloques de un control de motor de inducción trifásico alimentado por CA (Fuente:Texas Instruments)

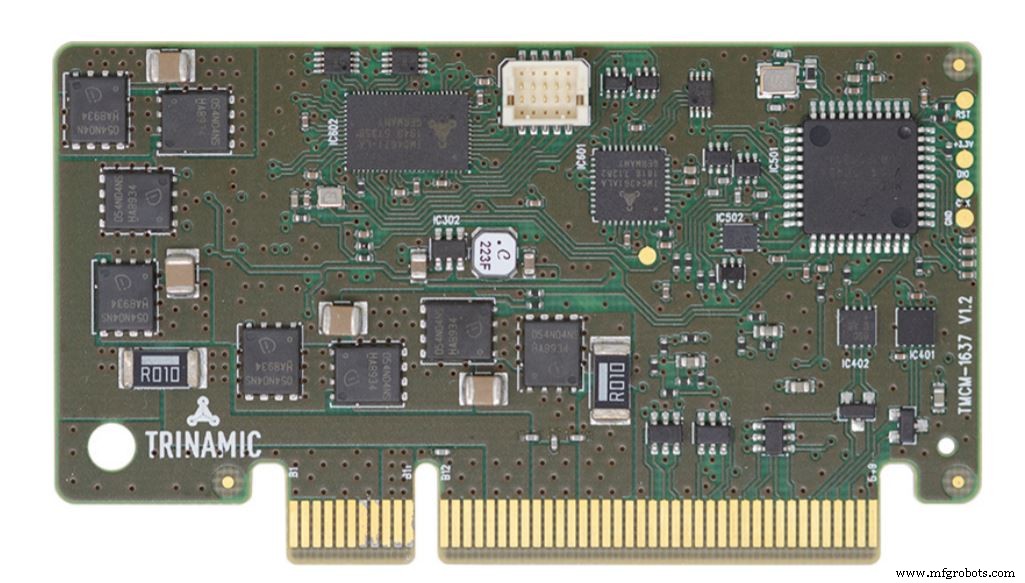

Un ejemplo de controlador para motores de CC son los módulos tipo ranura TMCM-1637 5- A RMS y TMCM-1638 7-A RMS de Trinamic con dos controladores / controladores orientados al campo que agregan la funcionalidad de codificador Hall y ABN para control orientado al campo (o control vectorial control). Estos módulos admiten motores de CC monofásicos, motores paso a paso bipolares de dos fases y motores de CC sin escobillas (BLDC) trifásicos ( Fig. 2 ).

IGBT

Los transistores bipolares de puerta aislada (IGBT) representan una verdadera innovación en la electrónica de control de potencia eléctrica. Como soluciones de conmutación, la innovación proviene de la alta frecuencia de conmutación. Los IGBT representan la funcionalidad básica de los dispositivos de control de energía eléctrica que son adecuados para resolver problemas complejos de control de motores.

Las últimas soluciones han desarrollado una excelente relación entre la velocidad de conmutación y la estabilidad de comportamiento en condiciones de uso particularmente extremas, como en el sector de la automoción al implementar inversores para impulsar motores eléctricos. Un ejemplo es la serie IGBT S de 1200 V de STMicroelectronics. Estos IGBT están optimizados para su uso a bajas frecuencias (hasta 8 kHz) y se caracterizan por un bajo V ce (sat) . La serie IGBT S de 1200 V se basa en la tecnología de detención de campo de compuerta de trinchera de tercera generación.

GaN y SiC

Sin embargo, los materiales WBG, el nitruro de galio y el carburo de silicio, están haciendo avances en las aplicaciones de control de motores como reemplazo de los dispositivos basados en silicio. En electrónica de potencia, las principales ventajas que ofrecen los materiales WBG incluyen pérdidas de potencia más bajas, mayor eficiencia, frecuencias de conmutación más altas, tamaño más compacto, temperatura de operación más alta (mucho más allá del límite superior de 150 ° C que puede alcanzar el silicio), mayor confiabilidad en condiciones de operación difíciles y altos voltajes de ruptura.

Por ejemplo, la mayor movilidad de electrones de un transistor de alta movilidad de electrones (HEMT) de GaN se traduce en una mayor velocidad de conmutación, ya que las cargas que normalmente se acumulan en las articulaciones se pueden dispersar más rápidamente. Los tiempos de subida más rápidos, menor resistencia de activación de drenaje a fuente (R DS (activado) ), y la capacidad reducida de puerta y salida que se puede lograr con GaN contribuyen a sus bajas pérdidas de conmutación y su capacidad para operar a frecuencias de conmutación hasta 10 veces más altas que el silicio.

La reducción de las pérdidas de energía trae beneficios adicionales, como una distribución de energía más eficiente, menos disipación de calor y sistemas de enfriamiento más simples. Muchas aplicaciones de control de motores requieren un ventilador para proporcionar enfriamiento por aire forzado para operar dentro de los límites de operación seguros del dispositivo. Al usar GaN, la disipación de energía se puede reducir y permitir un funcionamiento "sin ventilador", lo cual es particularmente importante en aplicaciones de bajo peso como drones electrónicos.

En aplicaciones de energía industrial, los diseñadores electrónicos pueden obtener beneficios utilizando también MOSFET de SiC, que ofrecen mejoras de eficiencia significativas, un tamaño de disipador de calor más pequeño y un costo más bajo que las soluciones tradicionales basadas en Si, como los IGBT. La tecnología SiC logra un R DS (activado) muy bajo por unidad de área, altas frecuencias de conmutación y pérdidas de energía insignificantes durante la fase de recuperación inversa que ocurre después del apagado del diodo del cuerpo.

El uso de dispositivos de SiC en aplicaciones de control de motores y control de potencia eléctrica es un verdadero avance gracias a características como ahorro de energía, reducción de tamaño, mayor integración y confiabilidad. Estas características los hacen adecuados para sectores de alta confiabilidad como el control de automatización industrial y automotriz.

En los accionamientos industriales, se debe prestar especial atención a las velocidades de conmutación de encendido y apagado. De hecho, SiC MOSFET dV / dt puede alcanzar niveles mucho más altos que los IGBT. Si no se aborda adecuadamente, la conmutación alta dV / dt aumenta los picos de voltaje en los cables de motor largos y puede generar corrientes parásitas de modo común y diferencial que, con el tiempo, introducen fallas en el aislamiento de los devanados y los cojinetes del motor. Aunque un encendido / apagado más rápido mejora la eficiencia, el típico dV / dt en los variadores industriales a menudo se establece en 5 a 10 V / ns por razones de confiabilidad.

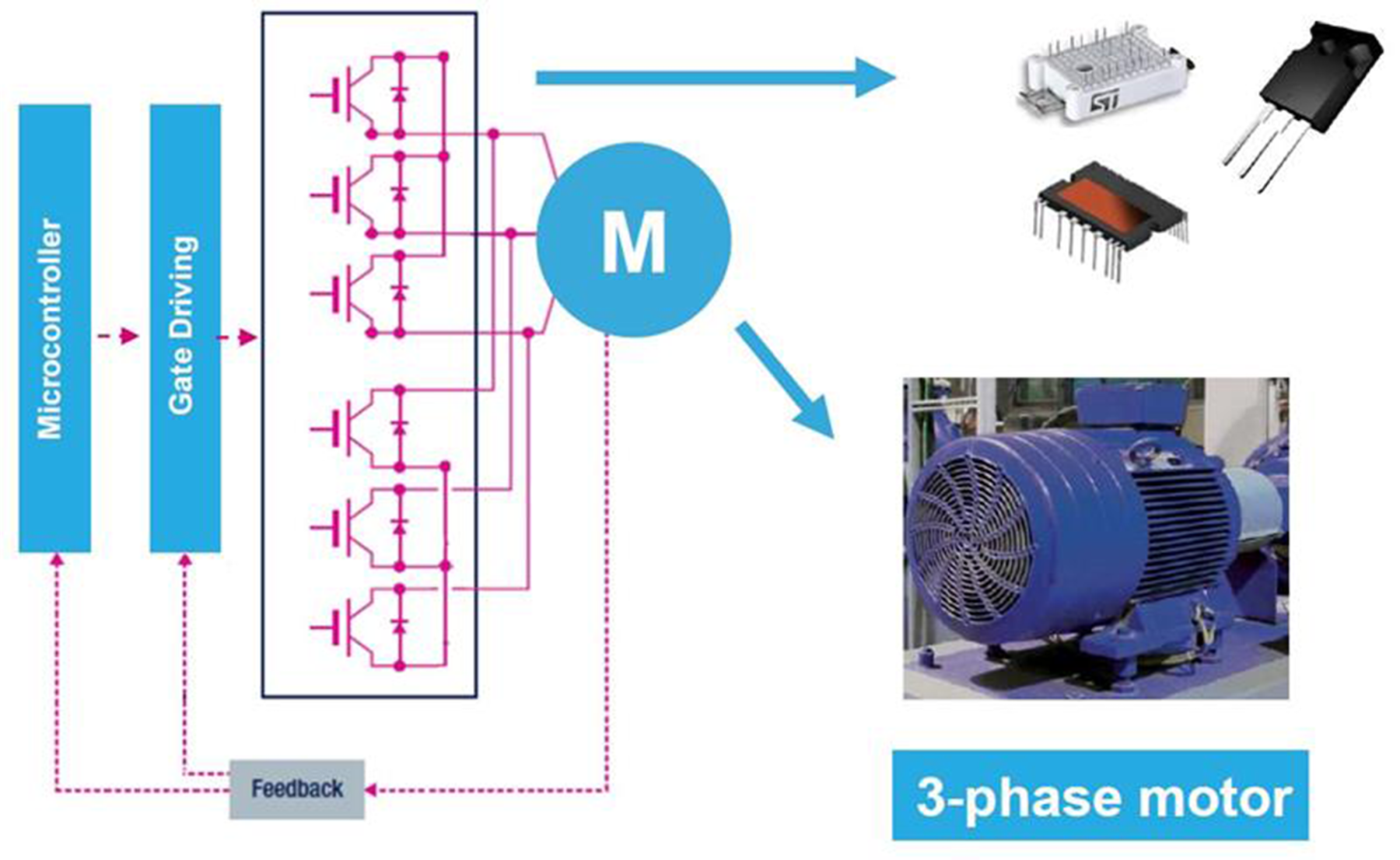

Una comparación realizada por STMicroelectronics en dos transistores de potencia similares de 1,2 kV, un MOSFET de SiC y un IGBT basado en Si, ha demostrado que el dispositivo MOSFET de SiC puede garantizar una pérdida de energía mucho menor tanto para el encendido como para el apagado, en comparación con el Si IGBT, incluso bajo las condiciones impuestas de 5 V / ns ( Fig. 3 ).

Figura 3:Variador basado en inversor trifásico de dos niveles (Fuente:STMicroelectronics)

El uso de dispositivos SiC en aplicaciones de control de motores y control de potencia eléctrica en general es un gran avance gracias a características como ahorro de energía, reducción de tamaño, oportunidades de integración y confiabilidad. Entre otras opciones, ahora es posible utilizar la frecuencia de conmutación óptima en el circuito inversor para el motor conectado, lo que genera importantes ventajas en el diseño del motor.

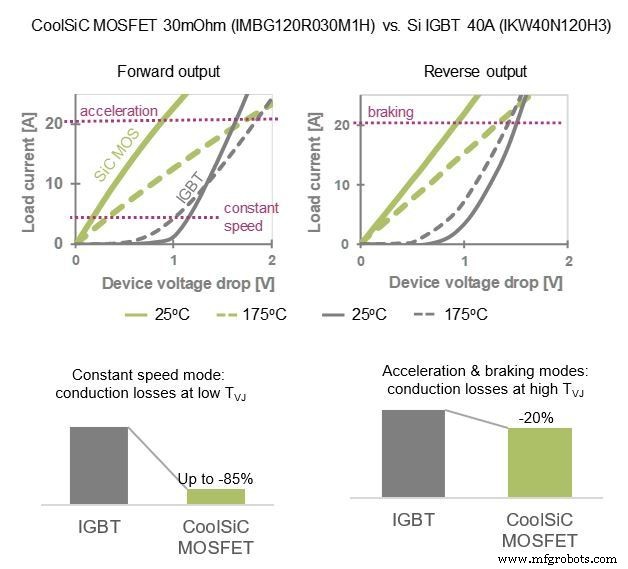

Por ejemplo, los MOSFET CoolSiC basados en SiC de Infineon Technologies con tecnología de interconexión .XT en un paquete SMD D²PAK-7 optimizado para 1.200 V permiten la refrigeración pasiva en segmentos de accionamiento de motor críticos para la densidad de potencia, como los servoaccionamientos, lo que respalda la industria de la robótica y la automatización. en la implementación de convertidores de motor sin ventilador y sin mantenimiento ( Fig. 4 ).

En automatización, las soluciones sin ventilador brindan nuevas oportunidades de diseño, impulsadas por el hecho de que ahorran costos y esfuerzos en mantenimiento y materiales. La solución de chip MOSFET de trinchera CoolSiC de Infineon con tecnología de interconexión .XT ofrece atractivas capacidades térmicas en un factor de forma pequeño, lo que la hace muy adecuada para la integración de unidades en un brazo robótico, por ejemplo. Los dispositivos CoolSiC MOSFET SMD tienen un tiempo de resistencia a cortocircuitos de 3 µs y están clasificados desde 30 mΩ hasta 350 mΩ. Esto cumple con los requisitos de los servomotores.

Figura 4:Reducción de la pérdida de conducción en todos los modos de funcionamiento (Fuente:Infineon Technologies)

Microcontroladores

Las soluciones de control de motores constan de componentes de hardware y software. El componente de hardware son dispositivos de control electrónico como IGBT, MOSFET de SiC y GaN, diodos de potencia, etc., mientras que el componente de software se ocupa del control del hardware, que es cada vez más complejo y sofisticado. La disponibilidad de arquitecturas informáticas optimizadas para el control y la gestión de dispositivos de potencia permite a los desarrolladores obtener un rendimiento que de otro modo no sería posible en el campo de control.

Un par de ejemplos provienen de NXP Semiconductors y Renesas Electronics. La familia de procesadores de 32 bits MPC57xx de NXP se basa en la tecnología Power Architecture para aplicaciones de tren motriz industrial y automotriz, además de otras posibilidades de control automotriz y administración funcional. Los procesadores ofrecen calidad AEC-Q100, protección de cifrado de seguridad en chip para protección contra manipulaciones y compatibilidad con la seguridad funcional ASIL-D y SIL-1 (ISO 26262 / IEC 61508). Proporcionan Ethernet (FEC), FlexRay de doble canal y hasta 6 SCI / 8 DSPI / 2 I 2 C para diferentes protocolos de comunicación.

Renesas ofrece los MCU RA6T1 de 32 bits basados en el núcleo Arm Cortex-M4 para operar a 120 MHz con una colección de periféricos optimizados para alto rendimiento y control de motor de precisión. Una sola MCU RA6T1 puede controlar simultáneamente hasta dos motores BLDC. Además, el marco Google TensorFlow Lite Micro para aplicaciones TinyML agrega una detección de fallas mejorada a las MCU RA6T1, ofreciendo a los clientes un sistema de motor sin sensores inteligente, fácil de usar y rentable para el mantenimiento predictivo.

Los requisitos del motor varían según la aplicación, que puede necesitar optimizarse y ajustarse para un caso de uso específico. El mercado ofrece varias soluciones en términos de IGBT, semiconductores WBG y MCU para cumplir con esos requisitos. Sin embargo, es necesario desarrollar nuevo hardware que descargue las tareas críticas en tiempo real del procesador, al tiempo que permite más diagnósticos, mantenimiento predictivo e inteligencia artificial, y sistemas de seguridad funcional.

>> Este artículo se publicó originalmente en nuestro sitio hermano, Power Electronics News.

Contenidos relacionados:

- Suavizar el rendimiento del tren motriz de EV con un algoritmo de control orientado al campo

- El diseño de referencia simplifica el control de motores robóticos industriales

- El software facilita el diseño del controlador del motor BLDC

- Factores clave en el diseño del control de velocidad electrónico de un dron

Para obtener más información sobre Embedded, suscríbase al boletín informativo semanal por correo electrónico de Embedded.

Incrustado

- Circuitos permisivos y de enclavamiento

- Circuitos de control del motor

- Diseño de motores polifásicos

- Renesas amplía las opciones de microcontroladores para el servocontrol en robots industriales

- Los dispositivos de bajo consumo simplifican el diseño de iluminación automotriz

- El controlador del motor integra el núcleo Arm Cortex-M0

- Los controladores integrados facilitan el diseño del motor paso a paso

- Los transceptores RS-485 aislados simplifican el diseño

- El control de calidad es el primer paso para la confiabilidad del motor

- Conceptos básicos de diseño del panel de control

- Construcción de paneles:optimización del diseño y la construcción de paneles de control