Reducción del tamaño, la energía y el costo de las aplicaciones de imágenes térmicas infrarrojas

La termografía se utiliza en una amplia gama de aplicaciones, desde la fabricación y procesamiento de productos industriales hasta la seguridad y la vigilancia. Debido a que las longitudes de onda que miden las cámaras térmicas son más grandes que las medidas en las imágenes ópticas, los desarrolladores de aplicaciones de imágenes térmicas deben enfocar el diseño de manera diferente a como se usa en las aplicaciones de visión tradicionales. Al comprender las diferencias entre imágenes térmicas y ópticas, los desarrolladores pueden optimizar sus diseños para utilizar el tipo correcto de memoria externa que da como resultado sistemas más pequeños, menor complejidad, menor consumo de energía y, en última instancia, menor costo del sistema.

El espectro infrarrojo

El ojo humano solo es capaz de capturar una porción muy pequeña del mayor espectro electromagnético llamado espectro visible. Fuera de esta región se encuentran otros espectros como los de rayos X, ultravioleta (UV), infrarrojos (IR) y microondas, cuya frecuencia y longitud de onda los hacen imperceptibles para el ojo humano.

De especial importancia en esta discusión es el espectro IR. El espectro de infrarrojos proporciona un medio para detectar y medir el calor generado por un objeto. Esto se conoce como la "firma de calor". Cuanto más caliente está un objeto, más radiación infrarroja produce.

Las cámaras térmicas son instrumentos que pueden capturar la radiación infrarroja y convertirla en una imagen que luego podemos ver con nuestros ojos. Aunque las imágenes infrarrojas se desarrollaron originalmente para localizar objetivos enemigos por la noche, las imágenes térmicas ahora se utilizan en muchos tipos diferentes de aplicaciones, entre las que se incluyen:

- Detección temprana preventiva de incendios y monitoreo del estado de la planta

- Fabricación y procesamiento en la automatización de fábricas (Industria 4.0)

- Conservación de energía, como identificar dónde una casa podría estar perdiendo calor a través de las grietas de las puertas y ventanas.

- Vigilancia nocturna, como protección perimetral

- Seguimiento del tiempo, como tormentas y huracanes

- Diagnóstico de diferentes trastornos y enfermedades.

- Inspección de vehículos (por ejemplo, aviones y trenes)

- Conservación de la vida silvestre, agricultura, cría de animales

- Rescate y recuperación ante desastres

La lista de aplicaciones que utilizan la termometría sigue creciendo. A medida que las empresas inviertan más en investigación y desarrollo, las cámaras térmicas solo se volverán mejores y menos costosas, encontrando así su camino hacia aún más aplicaciones, desde recreación hasta investigación.

Las cámaras térmicas están disponibles en varios sensores, campos de visión, velocidades de cuadro y configuraciones físicas. Una cámara térmica se compone de una carcasa mecánica con lente, sensor de infrarrojos y electrónica de procesamiento que consta del procesador de imagen, FPGA, memoria, comunicación y electrónica de visualización. La lente enfoca la energía infrarroja en el sensor, que mide la firma de calor de cualquier objeto en el entorno.

Los sensores térmicos vienen en una variedad de configuraciones de píxeles, desde 80 × 60 hasta 1280 × 1024 píxeles o más. Tenga en cuenta que estas resoluciones son bajas en comparación con los generadores de imágenes de luz visible. Debido a que los detectores térmicos necesitan detectar energía que tiene longitudes de onda mucho más grandes que la luz visible, cada elemento sensor también debe ser significativamente más grande. Tenga en cuenta que las cámaras de consumo estándar tienen un tamaño de píxel de alrededor de 1,7 µm, mientras que las cámaras industriales de visión artificial tienen tamaños de píxeles que van desde 4,6 µm a 6,5 µm con una superficie activa de luz más grande para obtener una mejor señal. Las cámaras térmicas tienen sensores aún más grandes, con un tamaño de píxel de 25 µm. Como resultado, una cámara térmica generalmente tiene una resolución mucho más baja (es decir, menos píxeles en general) que los sensores visibles del mismo tamaño mecánico.

Tenga en cuenta que, si bien el tamaño de píxel más grande reduce la resolución, también significa que el calor detectado por una cámara de infrarrojos se puede medir con mucha precisión. Esto es importante para una gran variedad de aplicaciones. Por ejemplo, algunas cámaras térmicas pueden detectar pequeñas diferencias de calor, tan pequeñas como 0,01 ° C, y mostrarlas en tonos de gris o con diferentes paletas de colores.

Desafíos de memoria

La FPGA dentro de una cámara térmica filtra y procesa las señales generadas por sus sensores y detectores. A menudo, el bloque de RAM dentro de la FPGA es insuficiente para almacenar y procesar los datos. El sistema tendrá que depender de la memoria de imágenes fuera del chip para tareas como ejecutar algoritmos, mostrar datos y almacenar comunicaciones en búfer. La memoria de expansión también proporciona el beneficio adicional de permitir que el diseño sea escalable para cumplir con los requisitos de densidad en expansión.

Tradicionalmente, los OEM han utilizado DRAM para almacenamiento fuera de chip utilizando una interfaz DDR. Sin embargo, dados los requisitos de baja resolución de imagen de las imágenes térmicas, los requisitos de memoria fuera del chip son sustancialmente más bajos que los requeridos por las cámaras ópticas. Como tal, una DRAM de alta densidad podría ser excesiva y aumentar el costo del producto sin proporcionar ningún beneficio real. Las DRAM también suelen requerir más de 30 pines para la transferencia de datos. Estos pines se suman a la sobrecarga del sistema en términos de enrutamiento de señal adicional y requieren capas de PCB adicionales para ejecutar estos rastros de señal. Además, dado que la DRAM es volátil, las celdas deben actualizarse periódicamente para preservar los datos. Por lo tanto, el uso de una DRAM demasiado grande significa un mayor consumo de energía, lo que afecta directamente la vida útil de las aplicaciones de imágenes térmicas alimentadas por batería.

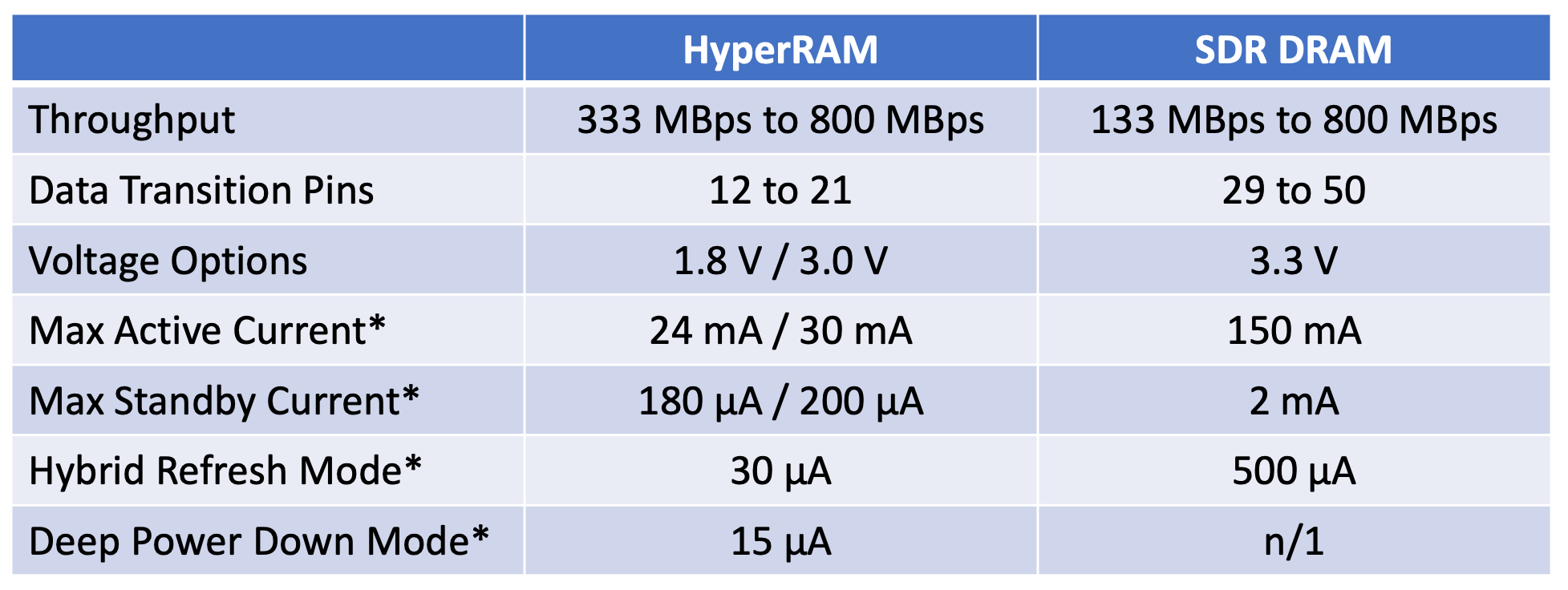

Para abordar los desafíos de memoria de DRAM, los fabricantes de equipos originales de cámaras están utilizando tecnologías de memoria alternativas como la memoria HyperRAM. HyperRAM se basa en la arquitectura DRAM e incluye circuitos de actualización automática incorporados. Al requerir una corriente activa de solo 25 mA, el consumo de energía de HyperRAM es una fracción del de las DRAM (consulte la Tabla 1), lo que lo hace lo suficientemente eficiente para aplicaciones portátiles.

Tabla:Comparación de HyperRAM frente a DRAM de velocidad de datos única (SDR). [* Nota:la comparación utiliza un dispositivo de 64 Mb como base.] (Fuente:Infineon Technologies)

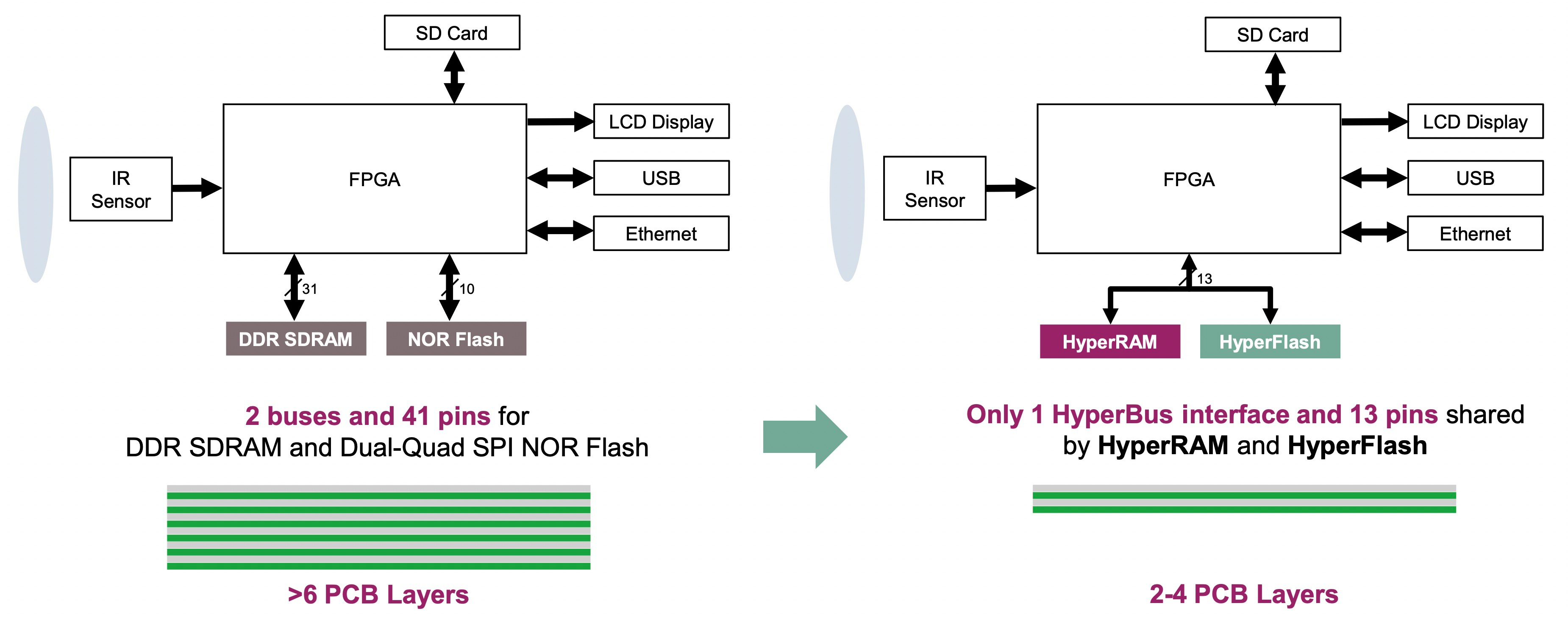

La interfaz y el protocolo de memoria HyperBus proporcionan el equivalente a DDR (400 MBps), mientras que solo requieren 12 pines para la transferencia de datos. En lugar de tener que implementar un costoso controlador de memoria DDR DRAM, se puede implementar un controlador de memoria HyperBus eficiente de conteo de puertas en IP suave en la FPGA, lo que lo convierte en un enfoque óptimo y eficiente para la memoria de expansión fuera del chip (consulte la Figura 1).

haga clic para ver la imagen en tamaño completo

Figura 1:(Izquierda) Una cámara que usa DDR SDRAM externa y NOR Flash requiere dos buses de memoria con un total de 41 pines que aumentan las capas de PCB a seis o más. (Derecha) Una cámara que usa HyperRAM e HyperFlash para memoria externa puede comunicarse a través de un solo bus de 13 pines y requiere solo de dos a cuatro capas de PCB. (Fuente:Infineon Technologies)

La mayoría de los diseños de cámaras también requieren un flash NOR externo para almacenar parámetros y otra información importante que debe retenerse cuando se apaga la alimentación (funciona con batería) o hay un corte de energía. Con NOR Flash estándar, se requerirán otros 10 pines para la interfaz del bus, lo que eleva el total de pines a 41. Como alternativa a NOR Flash, los OEM pueden usar la memoria HyperFlash.

HyperFlash es NOR Flash que utiliza la interfaz HyperBus. Esto permite que los sistemas utilicen el mismo bus para interactuar con dispositivos HyperRAM y HyperFlash para reducir aún más el número total de pines. En este caso, solo se necesitarían 13 pines en total para la interfaz:12 pines para transferencia de datos y 1 pin adicional para usar como selección de chip. Compare esto con los más de 41 pines que pueden ser necesarios para dispositivos DDR DRAM y QSPI NOR Flash separados.

Tenga en cuenta que la memoria de expansión HyperRAM también se puede utilizar en aplicaciones industriales de visión artificial como una alternativa a la DRAM para la memoria de imágenes. Con un paquete de recuento de pines bajo, HyperRAM está disponible en densidades que van desde 64 Mb a 512 Mb y es compatible con interfaces compatibles con HyperBus y Octal xSPI JEDEC. HyperBus cuenta con el respaldo de un ecosistema de socios, y el controlador de memoria HyperBus también está disponible como IP RTL para implementar el controlador en una FPGA.

Los desarrolladores de cámaras térmicas deben abordar desafíos diferentes a los que enfrentan los diseñadores de cámaras ópticas. Al seleccionar una tecnología de memoria externa que cumpla con los requisitos de un sistema de imágenes térmicas, los OEM pueden simplificar el seguimiento de la señal, reducir la cantidad de capas de PCB necesarias, reducir el costo general del sistema y reducir el consumo de energía para mejorar la vida útil.

Bobby John es gerente senior de marketing de productos en el negocio de soluciones de memoria en Infineon Technologies y tiene más de 13 años de experiencia en varios roles en la industria de semiconductores.

Bobby John es gerente senior de marketing de productos en el negocio de soluciones de memoria en Infineon Technologies y tiene más de 13 años de experiencia en varios roles en la industria de semiconductores. Contenidos relacionados:

- Sensores y procesadores convergen para aplicaciones industriales

- Cómo está evolucionando la tecnología Flash en serie para cumplir con los nuevos requisitos de los diseños de la Industria 4.0

- Por qué la tecnología de detección FIR es esencial para lograr vehículos totalmente autónomos

- Sistemas de sensores en el IoT industrial

- Nuevos sensores de imagen ams para una visión industrial de alto rendimiento

Para obtener más información sobre Embedded, suscríbase al boletín informativo semanal por correo electrónico de Embedded.

Incrustado

- Sensores y procesadores convergen para aplicaciones industriales

- Future Electronics:plataforma de desarrollo rápido para imágenes térmicas y detección de infrarrojos

- Renesas amplía la gama de MCU RX24T y RX24U para aplicaciones de control de motores

- Infineon lanza la serie de energía integrada TLE985x para aplicaciones automotrices

- ST:kit de evaluación de elementos seguros con software listo para usar para aplicaciones de TI e IoT

- Infineon, Xilinx y Xylon se unen para crear nuevas soluciones de microcontroladores en aplicaciones críticas para la seguridad

- Infineon:TRENCHSTOP IGBT7 y diodo EC7 diseñados para aplicaciones de accionamientos industriales

- Sensirion:módulo multigás, de humedad y temperatura para purificadores de aire y aplicaciones HVAC

- Sensores de salud de Maxim para dispositivos portátiles de tamaño ultrapequeño

- Los circuitos integrados analógicos ofrecen un consumo de energía y un tamaño de solución reducidos

- Bluetooth 5.1 SoC está diseñado para reducir el tamaño y el costo del diseño